连续油管下入煤层U型井疏通水平通道可行性研究

2022-11-04张友军付燈煌刘家炜毛良杰袁进平曾松

张友军, 付燈煌, 刘家炜, 毛良杰*, 袁进平, 曾松

(1.中石油江汉机械研究所有限公司, 武汉 430024; 2.西南石油大学油气藏地质及开发工程国家重点实验室, 成都 610500)

煤层地下气化是在地下进行煤层不完全燃烧气化开采煤层气的一种煤炭清洁利用技术。新型煤层地下气化工艺可采用U型井结构:在煤层一端钻探水平井作为气化剂注入井,在另一端钻探定向井与水平井水平段末端连通作为粗煤气生产井[1-4]。由于粗煤气中含有煤焦油、煤渣等固相杂质,容易堵塞注入井和生产井连通通道。连续油管常用于冲砂洗井等井下作业[5],所以可采用连续油管及疏通工具从生产井下入注入井端部通道进行清洗或钻磨疏通作业。连续油管能否顺利从生产井转向进入水平井段通道,受到生产井与水平通道夹角、局部转向轨迹、摩擦阻力、屈曲自锁等因素的影响。因此有必要对连续油管下入U型井水平通道过程中摩阻、轴力等力学特性及其下入可行性进行分析。

学者们针对连续油管的下入性开展了大量研究。李文飞等[6]、李治淼等[7]建立了管柱纵横弯曲梁模型,对管柱在水平井中的摩阻扭矩进行了分析。练章华等[8]分析了复杂力学工况下管柱的屈曲形态和横向位移。Gao等[9]、Qin等[10]、张文泽[11]建立了连续油管在水平井中的屈曲行为解析模型,对连续油管的屈曲轴向载荷进行了研究。Mitchell[12-13]运用梁柱稳定性理论推导出了以管柱角位移为主变量的高阶非线性管柱屈曲微分方程。曲宝龙等[14]结合连续油管屈曲状态分析,给出了连续油管锁死判定准则。Johancsik等[15]提出了连续油管软索分析模型,计算了连续油管在井眼中的扭矩及摩阻分布。祝效华等[16]基于弹塑性理论建立了弯曲段套管下入有限元模型和方法。窦益华等[17]建立了连续油管轴向载荷和极限下入深度分析方法,计算了不同连续油管的极限下入深度。文献[18-22]给出了连续油管在螺旋屈曲时的扭矩和剪切应力计算公式,分析了井眼曲率对连续油管屈曲行为的影响。

目前,中外学者主要研究了连续油管下入直井和斜井时的轴向力、支反力、摩阻等力学特性,而煤层U型井中生产井与水平通道并非平滑相接,连续油管下入时可能存在无法通过生产井与水平通道组成的弯道,针对这种工况的研究还很缺乏。为此,建立了连续油管下入性分析模型,结合连续油管下入受力分析模型、过弯道可行性模型以及极限下入深度模型,从多个方面研究了连续油管从生产井下入水平通道解堵的可行性,研究结果对连续油管下入煤层U型井的修井作业可以提供一定指导。

1 连续油管下入性分析模型

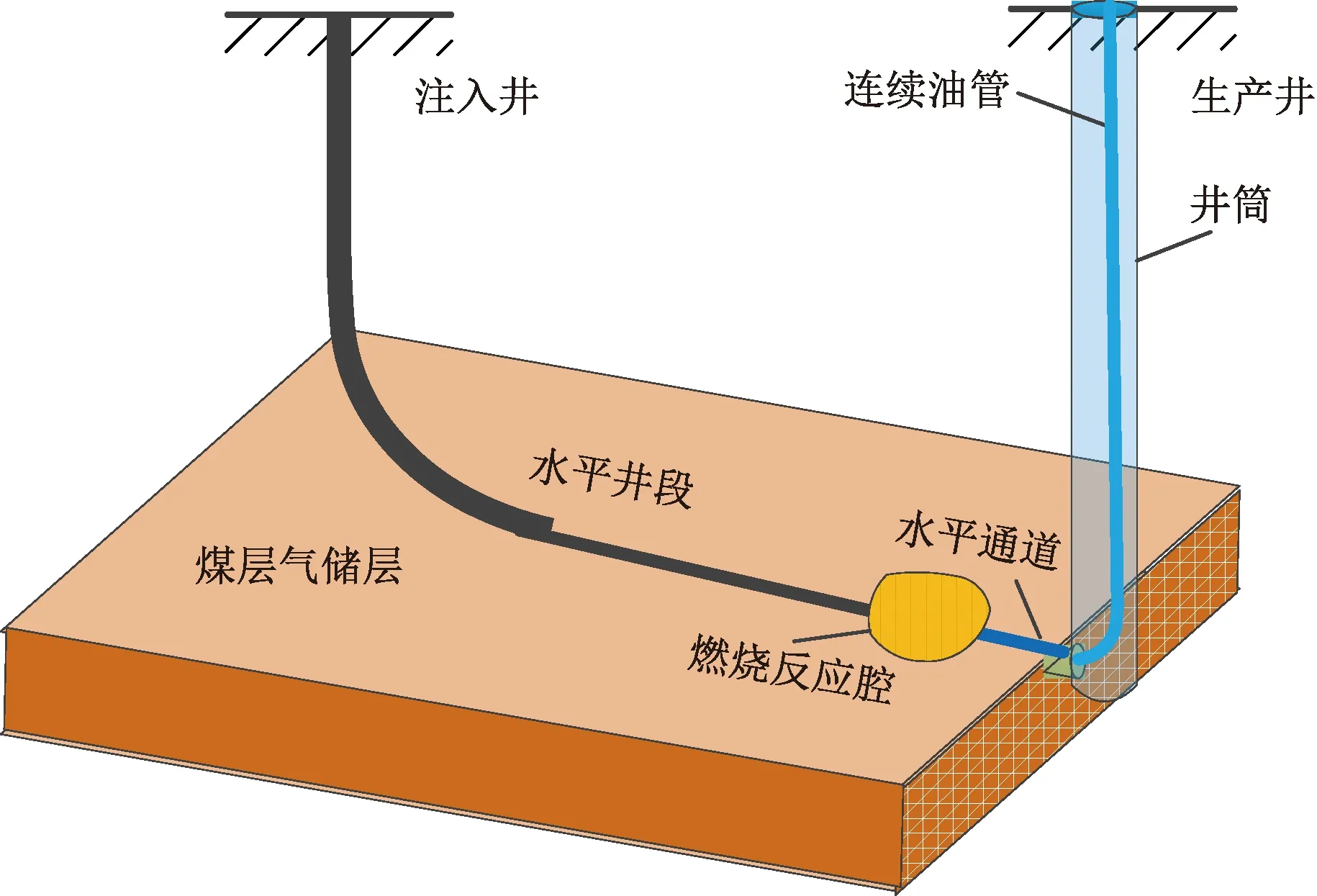

煤层U型井结构如图1所示,注入井为水平井结构,在注入井井底建立煤层燃烧反应腔,燃烧反应腔与生产井之间存在一个大于长为50~100 m的水平通道,生产井与注入井在水平通道末端相连。当粗煤气堵塞水平通道时,连续油管从生产井下入水平通道进行钻修井作业。

图1 煤层U型井结构示意图Fig.1 Schematic diagram of u-shaped well structure in coal seam

1.1 连续油管下入受力分析模型

1.1.1 连续油管下入受力分析模型的建立

根据连续油管下入的力学特性,作以下基本假设[23-24]:①连续油管的轴线和井眼轨迹轴线处于相同位置;②连续油管为弹性均质杆,井筒内壁为刚性圆柱;③连续油管与井眼内壁之间的摩擦系数是常数。

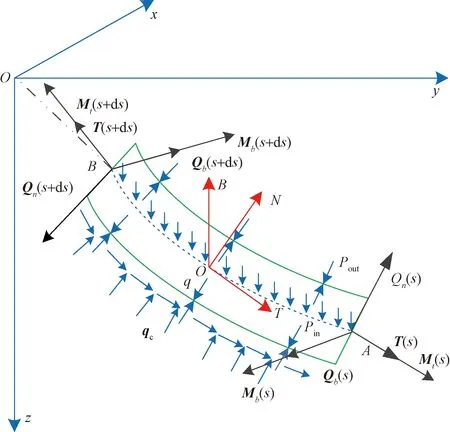

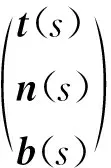

采用空间直角坐标系Oxyz与自然坐标系OsTNB相结合建立连续油管下入受力分析模型。在自然坐标系[25]OsTNB上任意取一长为ds的微元AB,并对该微元AB作受力分析。A点坐标为s,B点坐标为s+ds,该微元AB的受力分析如图2所示。

原点Os位于空间井眼轨迹曲线上的任意一点,T、N、B轴分别为该曲线的切线方向、主法线方向和副法线方向;t为切线方向单位矢量;n为主法线方向单位矢量;b为副法线方向单位矢量;qc为连续油管均布接触力;q为连续油管浮重;Pin为管内流体压力;Pout为管外流体压力;T(s)为A点连续油管的轴向力;Qn(s)为A点连续油管在主法线上的剪切力;Qb(s)为A点连续油管在副法线上的剪切力;Mb(s)为A点连续油管受的内弯矩;Mt(s)为A点连续油管所受的扭矩;T(s+ds)为B点连续油管的轴向力;Qn(s+ds)为B点连续油管在主法线上的剪切力;Qb(s+ds)为B点连续油管在副法线上的剪切力;Mb(s+ds)为B点连续油管受的内弯矩;Mt(s+ds) 为B点连续油管所受的扭矩图2 连续油管微元段受力分析图Fig.2 Stress Analysis Diagram of microelement section of coiled tubing

(1)单位长度连续油管的浮重。

(1)

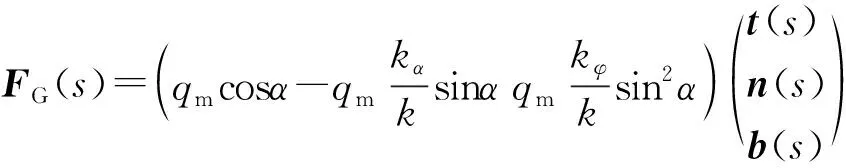

式(1)中:FG(s)为连续油管单位长度的浮重,N/m;qm为单位长度连续油管的浮重,N/m;k为井眼曲率,rad/m;α为井斜角,(°);kα为井斜变化率,rad/m;kφ为方位角变化率,rad/m。

(2)连续油管微元段上的均布接触力。

连续油管与套管内壁之间的接触正压力为

Npo=Nnn+Nbb

(2)

式(2)中:Npo为连续油管和井壁间的正压力,N;Nn为连续油管与井壁间在主法线上的压力,N;Nb为连续油管与井壁间在副法线上的压力,N。

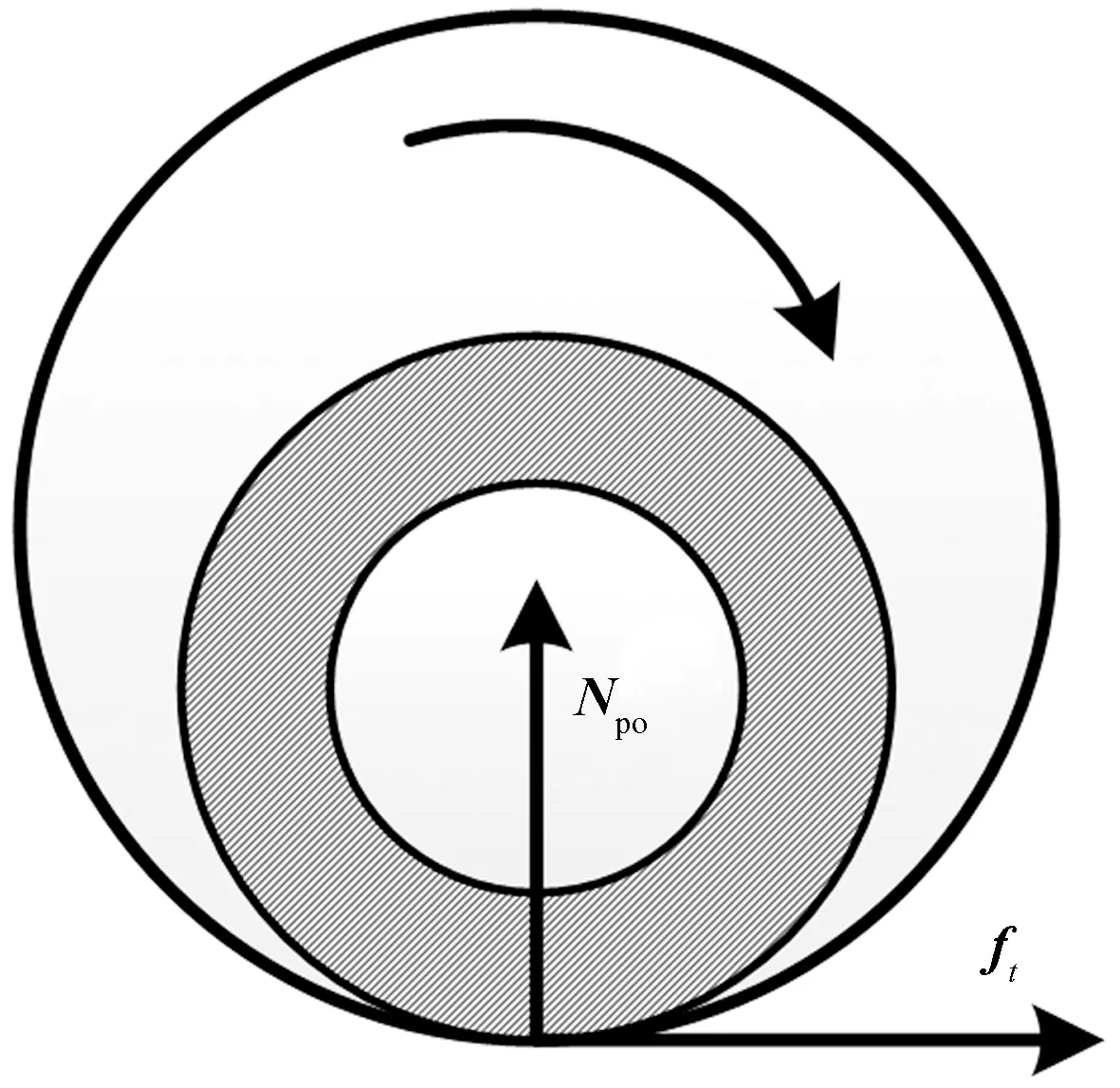

连续油管转动产生的切向摩擦力如图3所示,连续油管在切向上的摩擦力根据Frenet标架[25]定义为

ft=μtNbn-μtNnb

(3)

所以连续油管的摩擦力可表示为

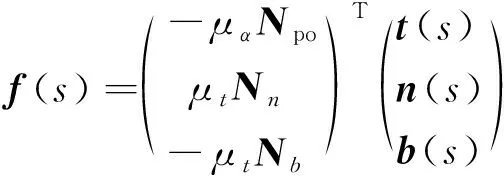

(4)

式中:μα为轴向上的摩擦系数;μt为切向上的摩擦系数。

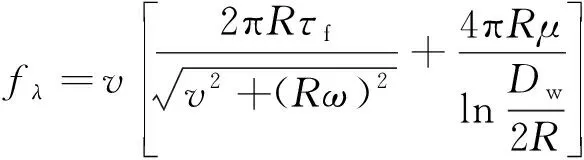

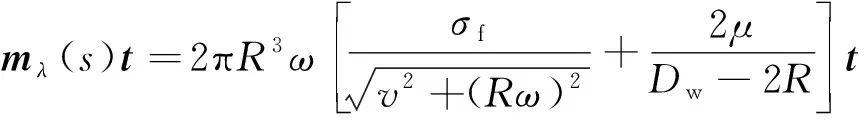

连续油管内外流体对连续油管的黏滞阻力fλ的计算公式为[26]

(5)

图3 连续油管转动产生的切向摩擦力Fig.3 Tangential friction due to coiled tubing rotation

式(5)中:fλ为连续油管内、外流体对连续油管的黏滞阻力,N/m;v为连续油管的下入速度,m/s;ω为连续油管绕自身轴线旋转的角速度,rad/s;τf为连续油管内外流体的剪应力,N/m2;μ为连续油管内外流体的动力黏度,Pa·s;R为连续油管的外半径,m;Dw为井眼直径,m。

微元段上的均布接触力可表示为

qc(s)=[-(μαNpo+fλ)Nn+μtNnNb-

(6)

(3)连续油管内力及内力矩。

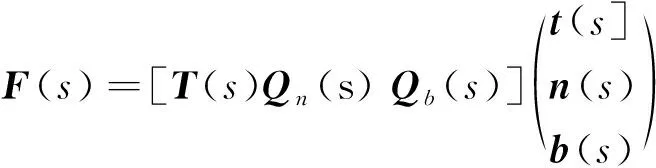

微元段s处(A点)的集中内力F(s)为

(7)

微元段s处(A点)的集中内力矩M(s)为

(8)

联立式(7)和Frenet公式[25]可得

(9)

同理,对于微元段s+ds处(B点)处有

(10)

式中:T为连续油管的轴向力,kN;Qn为连续油管在主法线上的剪切力,kN;Qb为连续油管在副法线上的剪切力,kN;Mb为连续油管受的内弯矩,kN·m;Mt为连续油管所受的扭矩,kN·m;k为井眼曲率,rad/m;τ为井眼挠率,rad/m。

(4)连续油管微元体内、外流体压力作用。连续油管内的流体内压可等效为在s和s+ds处作用的轴向压缩载荷Pi(s)、Pi(s+ds)和向下的分布载荷dFi(s),其中,

Pi(s)=-Pin(s)Ait(s)

(11)

Pi(s+ds)=-[Pi(s)+dPi(s)]

(12)

结合自然坐标系和直角坐标系的几何关系,可得等效分布载荷为

(13)

同理,连续油管外的流体外压等效为在s和s+ds处作用的轴向拉伸载荷Po(s)、Po(s+ds)和向上的分布载荷dFo(s)。

根据连续油管的微元体受力分析,由受力平衡条件可得连续油管微元的平衡方程为[24]

(14)

式中:Pin为连续油管内的流体压力, MPa;ρi为连续油管内的流体密度,kg/m3;ρo为连续油管外的流体密度,kg/m3;Ai为连续油管内截面积,m2;Ao为连续油管外截面积,m2;g为重力加速度,m/s2;F′为考虑了内外压等效作用后的合成内力。

连续油管内外流体的黏滞阻力产生的扭矩矢量为[26]

mf(s)t=μtRNpot

(15)

摩擦阻力产生的扭矩矢量为[27]

(16)

连续油管的有效轴向力Te(s)有

Te(s)=T(s)-Pi(s)Ai+Po(s)Ao

(17)

连续油管弯矩和曲率之间的关系为

Mb=EIkn

(18)

式(18)中:E为连续油管的弹性模量, MPa;I为连续油管的惯性矩,m4。

综合式(1)~式(18),将其联合化简,并向自然坐标系的3个方向上投影,可得到3个方向上的力平衡方程和力矩平衡方程。省略模型方程中含有井眼曲率k和井眼挠率τ乘积的微小量,再整理可得连续油管下入受力分析模型。模型考虑了连续油管自重、连续油管与井壁之间的摩擦力、连续油管内/外的流体压力、黏滞阻力以及实钻井眼轨迹。

连续油管下入受力分析模型可表示为

(19)

连续油管的正弦和螺旋屈曲临界载荷公式为[27]

(20)

(21)

式中:Fcr为正弦屈曲临界载荷,N;Fhel为螺旋屈曲临界载荷,N;δ为连续油管与井壁之间的径向间隙,m;RA为井眼曲率半径,m。

1.1.2 模型求解

由于连续油管下入受力分析模型较为复杂,无法使用解析方法求解,采用四阶Runge-Kutta法[28]对模型进行求解。首先模型可简化为

(22)

连续油管的轴向载荷、扭矩、主/副法线上的接触压力是关于井深的函数,将模型中右侧函数分别记作F1、F2、F3、F4,则模型可表示为

(23)

起点位置S0的函数值记为yi(S0),取步长为h,节点S=S0+h处的解可以用四阶Runge-Kutta法表示为

(24)

连续油管下入受力分析模型求解图如图4所示。

图4 模型求解图Fig.4 Model solution diagram

1.2 连续油管过弯道可行性分析方法

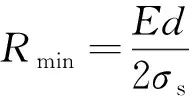

煤层U型井结构中,生产井与水平通道的连接如果存在一定夹角,则会给连续油管过弯道带来挑战。连续油管从倾斜的生产井井眼进入水平井眼,在井壁约束下分别与上下表面接触发生弯曲变形,此时连续油管极限弯曲最小曲率半径可表示为[29]

(25)

式(25)中:σs为管材的屈服强度,MPa;d为连续油管外径,mm。

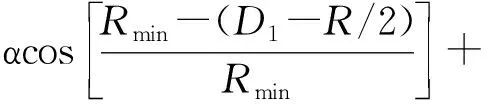

如图5所示,根据水平井眼-生产井井眼-连续油管三者在空间上满足连续油管极限弯曲曲率的几何关系,可表示为

(26)

式(26)中:D1为生产井井眼直径,mm;D2为水平井眼直径,mm;Rmin为连续油管弯曲的曲率半径的最小值,m;θ为生产井眼与水平井眼夹角,(°);α为生产井眼井斜角,(°)。

如图6所示,由于生产井眼与水平井眼之间的夹角为二者在三维空间上的夹角,需要在同一空间坐标系,并将该夹角转换为生产井井眼的井斜角与方位角。生产井井眼方位角与井斜角的关系式为

sinαcos(180°-β)=cosθ

(27)

式(27)中:β为生产井眼与水平井眼的方位角之差,(°)。

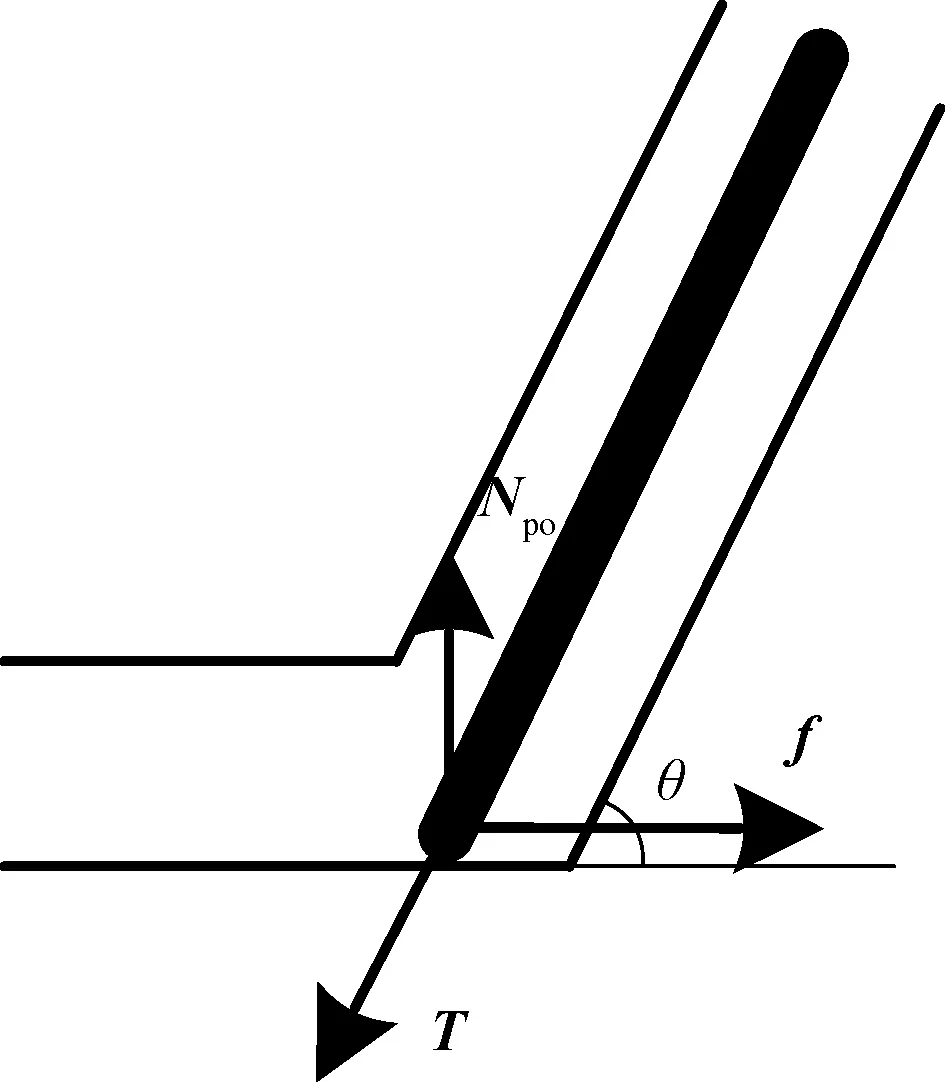

另外,连续油管下入生产井与水平通道交界点时,连续油管末端以一定夹角与水平通道平面接触,如图7所示。连续油管过弯道时其轴向力在水平方向的分力需大于摩阻,其摩阻极限夹角关系为

图5 连续油管过弯道示意图Fig.5 Schematic diagram of coiled tubing through curve

x、y、z为空间坐标系的3个坐标轴;A、B、C为3个辅助点图6 井斜角和方位角空间示意图Fig.6 Sketch map of well deviation angle and azimuth angle

图7 连续油管过弯道受力示意图Fig.7 Force diagram of coiled tubing through curve

(28)

式(28)中:μα为连续油管与水平通道间的摩擦系数。

1.3 连续油管极限下入深度计算方法

连续油管下入时,随着水平段受到的摩阻累计增加,连续油管的轴向压缩载荷逐渐增大,可能发生屈曲或自锁,达到极限下入深度。

在水平段,连续油管未发生螺旋屈曲时,其轴向载荷与井深的关系可表示为

F(x)=Fb+μqmx

(29)

式(29)中:F(x)为连续油管轴向载荷,kN;x为距井底距离,m;Fb为井底处的轴向压缩载荷,kN;μ为连续油管与井壁之间的摩擦系数。

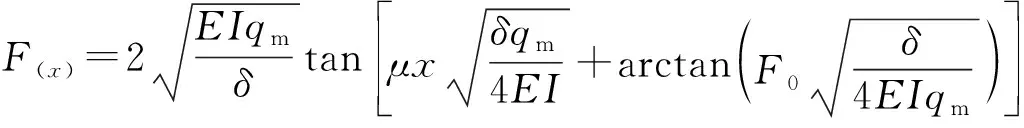

在水平段,如果连续油管发生螺旋屈曲时,其轴向载荷与井深的关系为[30]

(30)

式(30)中:F0为连续油管螺旋屈曲始端的轴向压缩载荷,kN。

在直井段中,当连续油管未发生螺旋屈曲时,其轴向载荷与井深的关系可表示为

F(x)=F0-qmx

(31)

式(31)中:F0为计算起始点x=0处的轴向载荷,kN。

在直井段中,连续油管发生螺旋屈曲,其轴向载荷与井深的关系可表示为[30]

(32)

连续油管在造斜井段中通常不发生屈曲,在造斜点处的轴向压缩载荷Fkop造斜井段末端载荷Feoc存在简单的函数关系[30]。

(33)

2 连续油管下入实例分析

中石油计划在新疆三塘湖钻探煤层U型井开展先导试验,其生产井设计造斜点井身为1 000 m,造斜段末端井深为1 200 m,井口至造斜段末端为套管井段;水平段通道长100 m,为裸眼井段井眼直径为177.8 mm。水平通道发生堵塞时,需从生产井下入连续油管疏通水平通道。因此需对连续油管能否下入疏通水平通道的可行性展开分析。

首先结合实钻井眼轨迹分析连续油管下入生产井时的力学特性,然后基于连续油管过弯道可行性模型分析其下入生产井时的完全角度范围,最后基于连续油管极限下入深度模型分析其可下入水平通道的极限深度,结合3种分析结果分析连续油管下入生产井水平通道解堵的可行性。

2.1 连续油管下入受力分析

连续油管下入生产井时,连续油管在套管段与井壁之间的摩擦系数[31]为0.25,连续油管在裸眼段与井壁之间的摩擦系数[31]为0.5,其他参数如表1所示。

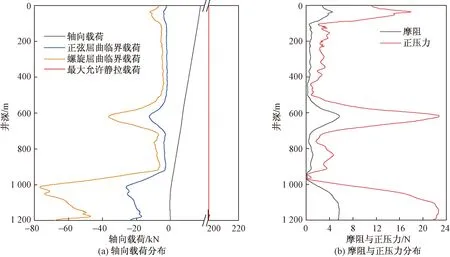

连续油管下入造斜点、造斜段末端和井底时,其轴向载荷分布如图8(a)、图9(a)和图10(a)所示。可以看出,连续油管下入至造斜点时,轴向均受拉伸载荷,最大拉伸载荷为17.22 kN;连续油管下入至造斜段末端时,最大拉伸载荷为17.62 kN,且1 037~1 200 m井段处于压缩状态,其最大轴向压缩载荷为0.38 kN;连续油管下入至井底时,最大拉伸载荷为16.92 kN,在976~1 300 m井段处于压缩状态,最大轴向压缩载荷为1.59 kN。综上,连续油管在下入至造斜点、造斜段末端以及井底时,其最大轴向拉伸载荷均小于其最大允许静拉载荷,所以连续油管在下入煤层U型井-生产井水平通道进行钻修井作业不会发生拉伸屈服。

表1 连续油管下入参数

连续油管下入不同井段时正压力和摩阻分布如图8(b)、图9(b)和图10(b)所示。可以看出,在大部分直井段连续油管的摩阻与正压力较小,这主要是因为连续油管与井壁之间的摩阻与正压力主要由其自身重力产生,而直井段的井斜角较小,则自重产生的压力与摩阻也较小。连续油管在下入到造斜点时,在井深20~40 m和620~650 m处附近的摩阻与正压力较大,在造斜段的摩阻与正压力主要随井深的增大而增大,连续油管的摩阻与正压力在水平段首先随井深逐渐减小,减小到一定值后保持稳定。

图8 连续油管下入至造斜点时力学特性分布Fig.8 Distribution of mechanical characteristics when coiled tubing runs down to the deflection point

图9 连续油管下入至造斜段末端时力学特性分布Fig.9 Distribution of mechanical characteristics when coiled tubing runs down to the end of deflecting section

图10 连续油管下入至井底时力学特性分布Fig.10 Distribution of mechanical characteristics when coiled tubing runs down to the bottom hole

2.2 连续油管过弯道可行性分析

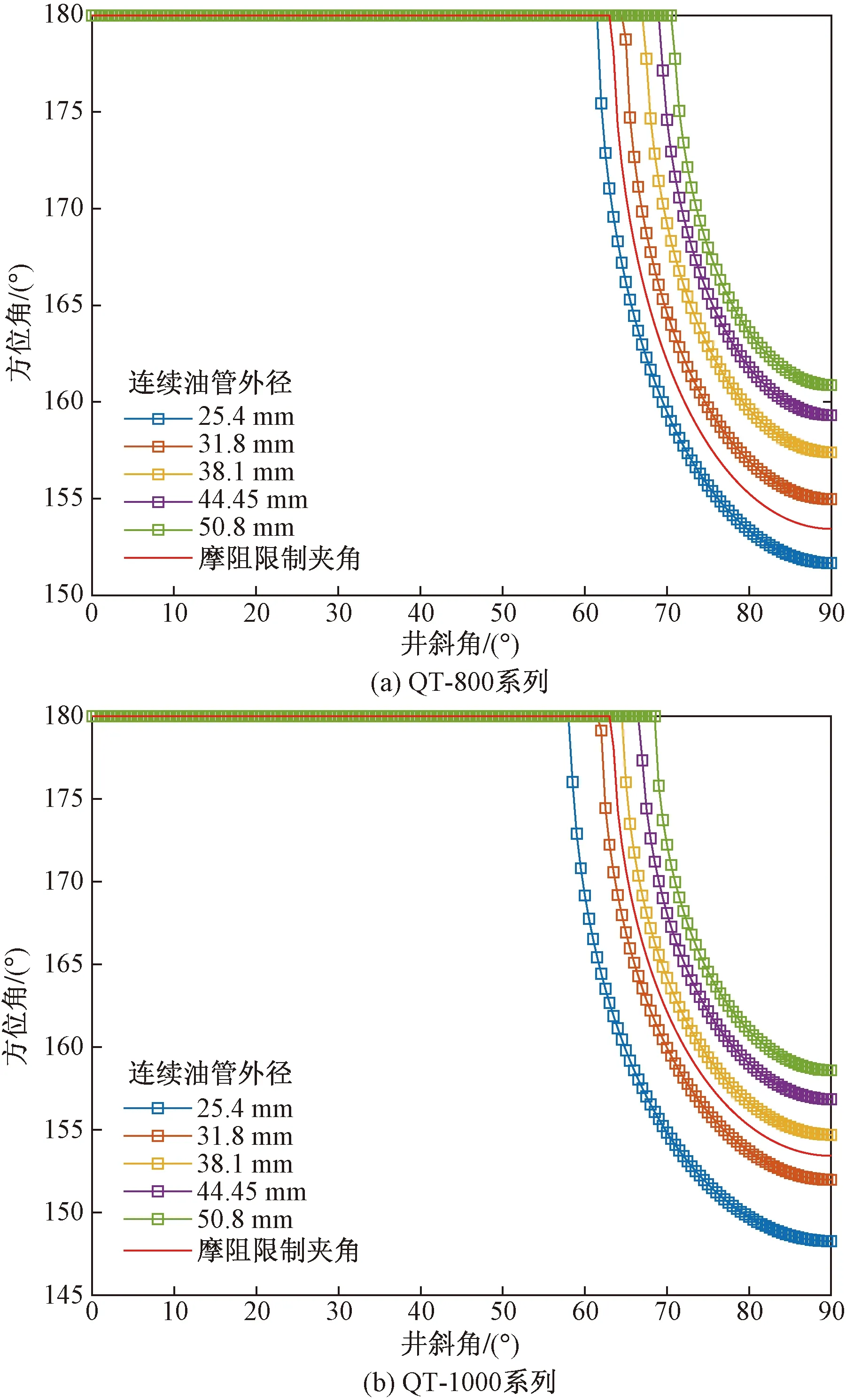

考虑不同工况下,不同钢级、不同外径连续油管过生产井和水平通道夹角弯道的可行性。工况参数如表2所示,连续油管参数如表3、表4所示。

图11中,曲线的右上方即为连续油管过弯道时生产井和水平段的安全夹角范围。外径较大的连续油管过弯道时,生产井和水平段的安全夹角范围越小,QT-800系列连续油管在工况一下的井斜角范围处于60°~90°,方位角差值处于150°~180°。QT-1000系列连续油管在工况一下的井斜角范围处于55°~90°,方位角差值处于145°~180°。因此,钢级较高的连续油管过弯道时,生产井和水平段的安全夹角范围越大。

表2 不同工况相关参数

表3 连续油管钢级参数

表4 连续油管参数

图11 连续油管在工况一下的安全夹角范围Fig.11 Safety angle range of coiled tubing under working conditions of one

图12中,QT-800系列连续油管在工况二下的井斜角范围处于62°~90°,方位角差值处于152°~180°;QT-1000系列连续油管在工况二下的井斜角范围处于58°~90°,方位角差值处于148°~180°。对比图10和图11可知,随着井眼尺寸的减小,连续油管过弯道时,生产井和水平段的安全夹角范围越小。另外,考虑连续油管过弯道时的摩阻限制,连续油管过生产井和水平段弯道的夹角安全范围为井斜角:65°~90°,方位角差值:157°~180°。

综上所述,煤层U型井结构中,为满足连续油管从生产井和水平通道连接处顺利通过,生产井的井斜角通常需要大于65°,生产井方位角与水平通道方位角差值需大于157°。

图12 连续油管在工况二下的安全夹角范围Fig.12 Safety angle range of coiled tubing under working conditions of two

2.3 连续油管极限下入深度分析

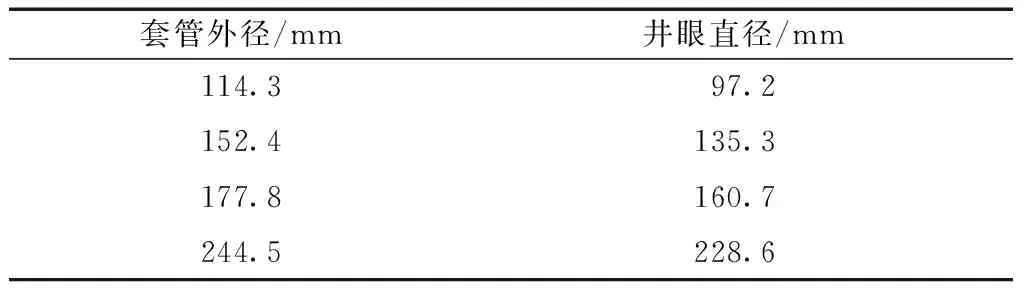

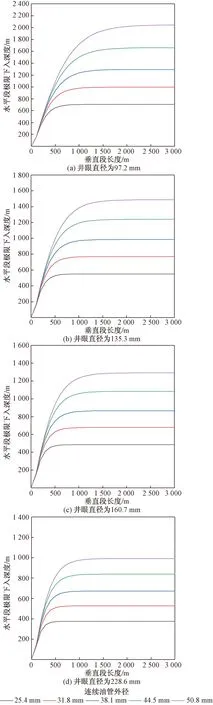

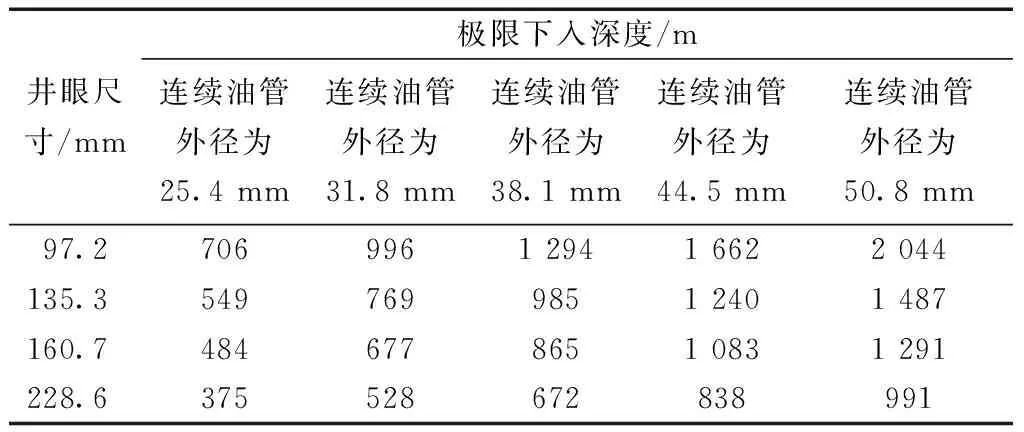

分析不同外径连续油管在不同井眼直径下的极限下入深度,考虑水平段和直井段均为平直井段,造斜段造斜率为9°/30 m。连续油管相关参数如表4所示,井眼直径参数如表5所示。

不同井眼直径下与不同外径连续油管极限下入深度关系如图13所示,连续油管的极限下入深度值如表6所示。可以看出,连续油管的水平段极限下入深度首先随垂直段长度的增加而增加,然后随着摩阻的累积达到屈曲和自锁载荷,水平段极限深度达到一定值后便保持稳定。另外还可以看出,连续油管外径越大,水平段极限下入深度越大;井眼直径越大,连续油管的水平段极限下入深度越小。这是因为连续油管外径越大,自身浮重越大,同时连续油管与井壁之间的径向间隙越小,连续油管在下入时的屈曲临界载荷越大,连续油管越不容易发生屈曲。另外井眼直径越小,连续油管与井壁之间的径向间隙也越小,连续油管不容易发生屈曲。综上所述,连续油管的外径增大、井眼直径减小,连续油管的水平段极限下入深度会随着增大;25.4~50.8 mm连续油管的极限下入深度均满足煤层U型井从生产井下入50~100 m长水平通道的需求。

表5 套管参数

3 结论

通过研究分析,得出如下主要结论。

(1)连续油管下入煤层U型井-生产井时,在造斜段所受摩阻与正压力最大,在井口位置所受轴向张力最大。常规连续油管抗拉强度满足下入煤层U型井-生产井水平通道进行钻修井作业的强度要求。

(2)考虑连续油管弯曲强度以及生产井与注入井交接处夹角极限摩擦阻力,为满足25.4~50.8 mm外径连续油管通过煤层U型生产井与水平通道夹角,生产井在连接处井斜角需大于65°,生产井和水平通道方位差值需大于157°。外径越小以及钢级越大的连续油管通过生产井和水平通道夹角时的安全夹角范围越大。

(3)25.4 mm外径连续油管极限下入水平段长度约为600 m,极限下入深度随连续油管外径增大而增大,50.8 mm外径连续油管水平段极限下入水平段长度约为2 000 m。另外,井眼直径尺寸越小,连续油管水平段极限下入深度越大。25.4~50.8 mm外径连续油管在水平段极限下入深度均满足从煤层U型井-生产井下入50~100 m水平通道的需求。

图13 不同直径井眼下连续油管极限下入深度Fig.13 Limit run depth of coiled tubing under different diameter wells

表6 极限下入深度计算结果