20CrNiMo钢销轴断裂原因

2022-10-18马赟,唐倩

马 赟, 唐 倩

(1.中车戚墅堰机车车辆工艺研究所有限公司, 常州 213011;2.中车戚墅堰机车有限公司, 常州 213011)

在服役过程中,某公司生产的销轴轴身部位发生断裂。该销轴材料为20CrNiMo钢,生产工艺为:精车→渗碳淬火→磨削轴径表面(轴身不再机加工)→轴身激光打标批次号,该销轴服役约2个月后发生断裂。热激光打标标识批次号码的原理是:将具有较高能量密度的激光束照射在被加工材料的表面上,材料表面因吸收激光能量而温度上升,并产生变态、熔融、烧蚀、蒸发等现象,从而使表面显示出所需刻蚀的图案、文字。热激光打标标识批次号码的优点是可在多种材料表面打上永久、高质量的标记,但这种高温熔融、烧蚀的打标方式并不适用于高碳、高硬度的工件表面。

为查明该销轴断裂的原因,笔者对该断裂销轴进行取样分析,并提出了相应的改善措施。

1 理化检验

1.1 宏观观察

图1为断裂销轴试样宏观形貌,断裂位置为销轴非磨削加工轴身处,该处轴身外表面存在激光打标批次号,服役过程中无与之接触的配合件,销轴断裂位置附近表面未见异常冲击与磨损痕迹,未见明显塑性变形。图2为断裂销轴断口宏观形貌,其A,B断口均呈银灰色金属光泽,与轴线约呈45°,整个A断口均可观察到明显的贝纹线特征,贝纹线分布方向基本平行于轴身表面,A断口断裂起始于该处轴身外表面;B断口呈结晶状,具有脆性断裂特征;C断口垂直于轴线,受挤压磨损而破坏,断口有效信息缺失。因为销轴在服役过程中主要承受扭转载荷,并基于断口的宏观形貌特征,推测A断口最先发生开裂。

图1 断裂销轴宏观形貌

图2 断裂销轴断口宏观形貌

1.2 化学成分分析

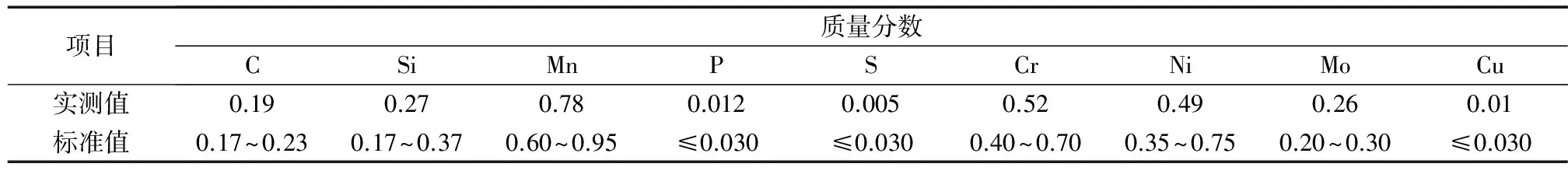

在断裂销轴基体取样进行化学成分分析,结果如表1所示,可见断裂销轴各元素含量均符合GB/T 3077—2015《合金结构钢》对20CrNiMo钢化学成分的要求。

表1 断裂销轴化学成分 %

1.3 断口分析

将断裂销轴的断口经乙醇超声清洗后,用扫描电镜(SEM)进行观察,A断口裂纹源的SEM形貌如图3所示。由图3可知:A断口的裂纹源位于轴身外表面处,裂纹源区存在多处呈扇形的异常区域,扇形异常区域边缘最深约为0.17 mm,呈树枝状圆滑结晶形貌,与树枝状圆滑结晶形貌相邻断口为较窄的沿晶形貌,断口其他区域为准解理+疲劳辉纹形貌。图4为A断口轴身批次号码区域的SEM形貌,由图4可知:A断口裂纹源区域轴身表面的机加工刀痕较明显,激光打标批次号码的SEM形貌呈圆滑结晶状,符合金属高温熔融后的自由结晶形貌特征[1],局部区域可观察到裂纹缺陷,批次号码打标位置与A断口裂纹源的扇形异常区域在同一位置。表2为销轴A断口扇形异常区域的能谱分析结果,该区域组成的元素及含量与基体基本一致,未见夹杂类的特征元素。图5销轴B断口的SEM形貌,该区域的微观形貌以韧窝为主。

表1 销轴A断口扇形异常区域的能谱分析结果 %

图3 销轴A断口裂纹源SEM形貌

图4 销轴A断口轴身批次号码区域SEM形貌

图5 销轴B断口SEM形貌

1.4 金相检验

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,对销轴试样基体非金属夹杂物进行分析,可知其非金属夹杂物级别为:A类1.0级,D类0.5级,材料的纯净度较好[2]。

平行于销轴A断口取样,将试样磨抛、侵蚀后观察其裂纹源所在轴身表面及正常表面的显微组织,结果如图6所示。由图6可知:轴身批次号码处的显微组织表面起伏不平,最表层组织为浅色二次淬火马氏体,二次淬火马氏体组织中存在裂纹缺陷,二次淬火马氏体组织边缘为深色二次回火马氏体,其他区域组织为细针状马氏体+残余奥氏体;正常表面显微组织的表面起伏不平,机加工刀痕明显,该处表层存在深度约为10 μm的非马氏体组织,次表层组织为细针状马氏体+约10%残余奥氏体,马氏体针长约为12 μm,为正常的渗碳淬火组织;心部显微组织为低碳马氏体+少量贝氏体+少量铁素体。

图6 销轴A断口裂纹源所在轴身表面及正常表面的显微组织形貌

图7为销轴A断口裂纹源所在轴身表面及正常表面的硬度梯度曲线,轴身表面的有效硬化层深度为0.885 mm,但其表面硬度曲线呈“V”形起伏分布,这与批次号码处经二次淬火+二次回火处理有关;正常表面有效硬化层深度为0.751 mm,硬度梯度曲线自然平滑,无异常起伏。

图7 销轴A断口裂纹源所在轴身表面及正常表面的硬度梯度曲线

2 综合分析

该销轴断裂于非磨削加工的轴身处,该处轴身外表面存在激光打标批次号码,销轴A,B断口均与轴线约呈45°,A断口为起始于轴身外表面的疲劳断裂,B断口为脆性断裂,C断口垂直于轴线。销轴表面经渗碳淬火处理,表面塑性和韧性较差,在扭转载荷作用下,表面与轴线成45°方向上的拉应力最大(等于横截面上的最大剪应力)。随着服役载荷不断增加,因其表面的抗拉能力较差而发生开裂,开裂沿近似45°螺旋线扩展,这与销轴在A,B断口的开裂特征一致。结合A,B,C断口的形貌可知,A断口最先发生开裂,扩展至销轴内孔表面后,因其有效承载面积变小,在服役载荷作用下,短时间内先沿B面开裂,有效承载面积进一步减小,而销轴心部仍保持了较高的塑性和韧性,抗拉能力较高,抗剪切能力变差,继而在扭转切应力作用下沿C面发生横向脆性断裂。

对销轴断口进行SEM观察后发现,销轴A断口的扇形异常区域边缘的结晶断口符合激光打标高温熔融结晶裂纹断口特征,与结晶形貌断口相邻的为沿晶形貌断口,A断口其他区域为准解理+疲劳辉纹形貌,符合疲劳断口形貌特征。A断口的沿晶形貌区域位于销轴渗碳层内,因为渗碳层内的碳元素含量高,所以其硬度高,并且在高温渗碳过程中晶界往往容易受到氢损伤,因此渗碳层的疲劳裂纹往往呈沿晶扩展特征[3]。

由金相检验结果可知:销轴正常表面的机加工刀痕明显,正常表面的非马氏体组织、次表层组织均为正常的渗碳淬火组织,其由表面到心部的硬度梯度曲线平滑降低,其渗碳淬火处理工艺正常。销轴A断口裂纹源所在轴身批次号码处的表层组织为浅色二次淬火马氏体,二次淬火马氏体组织中存在裂纹缺陷,二次淬火马氏体组织边缘为深色二次回火马氏体,远离裂纹源区域的组织为正常的渗碳淬火组织,说明激光打标批次号码处存在热损伤组织和裂纹缺陷。销轴A断口裂纹源所在轴身批次号码处表面的硬度梯度曲线呈“V”形起伏分布,这与激光高温熔融打标造成的二次淬火+二次回火有关。

3 结论及建议

该销轴断裂模式为应力集中条件下的高应力疲劳断裂,其疲劳开裂起始于销轴表面激光打标批次号码导致的结晶裂纹。该销轴在经渗碳淬火处理后,轴身表面采用热激光打标来标识批次号码,这极易在工件表面形成二次淬火+回火的烧伤组织,甚至形成结晶裂纹,增加了标识位置的应力集中系数,改变了烧伤位置的应力分布状态,增加了其开裂风险,从而使工件的疲劳强度和寿命降低。

建议将激光打标位置移至轴端侧面的低应力载荷作用区域,避免增加高应力区域的应力集中系数,降低销轴表面的疲劳强度。采用喷墨打标方式代替热激光打标,减少对工件表面的热损伤。降低销轴轴身表面的粗糙度,减少机加工刀痕深度,降低轴身表面的应力集中系数,进一步降低其开裂风险。