新建隧道下穿既有隧道减震孔减震效果试验研究

2022-10-18于赟

于赟

(中铁二十二局集团第三工程有限公司,福建 厦门361000)

1 工程概况

1.1 工程背景

新大帽山1号隧道为新福厦铁路厦门北进岛联络线单线隧道,全长1280m。该隧道与既有杭深高铁刘塘隧道并行(距离为56m至80.8m),与既有动走1线隧道并行(距离在120~125.4m),并下穿既有动走2线隧道,两隧道间净距为8.32m,平面交角30.5,正穿段隧道长60m,为该项目重难点工程,需进行科研攻关。现场情况如图1所示。

图1 现场分布图

1.2 工程地质、水文地质条件

采取地质详勘方式进行地质钻探,经钻探XLSDK1+915位置符合仿真模拟试验条件,经过地质钻探结果表明(见图2),在新大帽山1号隧道里程为XLSDK1+915隧顶正上方位置约10m范围均属于II级围岩,该工程下穿段最不利位置隧道间净距8.392m,地质为II级围岩,故选取该处为仿真模拟试验位置。

图2 XLSDK1+915位置地质详勘芯样

2 爆破公式拟合

根据《铁路工程爆破振动安全技术规程》(TB 10313—2019)(简称《规程》)推荐采用的公式(公式1),参考《规程》中不同岩性的K、α值,对前期采用减震工法的爆破数据进行回归分析,得到依托工程的K、α值并依据所得公式计算测点的萨氏振速。

式(1)中:V——质点振动速度峰值(cm/s);

Q——炸药量,齐发爆破为总装药量,延时爆破为单段齐爆药量;可按对应V值时刻爆炸的单段药量(kg);

R——测点至爆源的距离(m);

K、α——与爆区至测点间的地形、地质条件有关的爆破振动系数和衰减指数,由统计分析获得。

根据前期初始爆破数据,对K、α值进行拟合,由于积累的数据量偏少,如果采用单一的K、α值进行拟合的话,拟合效果较差,因此根据实测数据对K、α值进行分段拟合,分段拟合的相关系数R=0.98(规范规定相关系数大于0.8),如图3所示。

图3 振速拟合图

根据现场的围岩情况以及爆破数据,拟采用第三段数据所拟合的K、α值,即K取140,α取1.35。

3 仿真模拟试验

3.1 模拟试验井

采用现场试验的方式,通过减震施工工法进行对比,优化爆破参数、检验分析各个工法的减震效果,积累施工经验。

仿真模拟试验工作井井身尺寸为2m×2m,深度为16.634m,(见图4)井底距隧道顶净间距为6.9m。试验井护壁采用30cm厚C25钢筋混凝土,井底浇筑40cm厚C35混凝土底板。

图4 试验井示意及现场图

仿真模拟试验主要的监测项目有:控制爆破振速、加速度、试验井沉降及收敛情况。试验井内监测设备主要由以下四部分组成:井身沉降采用YH02-Y静力水准仪,井身收敛采用TH-L40激光收敛计,控制爆破振速采用Blast-NET型振动记录仪、三分量振动速度传感器和客户端构成的爆破振动监测系统,控制爆破振动加速度监测采用VF型智能测振仪。

3.2 试验工法

考虑仿真模拟试验对总工期的影响,选取试验里程范围段为XLSDK1+885—XLSDK1+899.8,主要对“预设减震孔+控制爆破”工法的减震效果进行试验研究,试验段长度为14.8m。

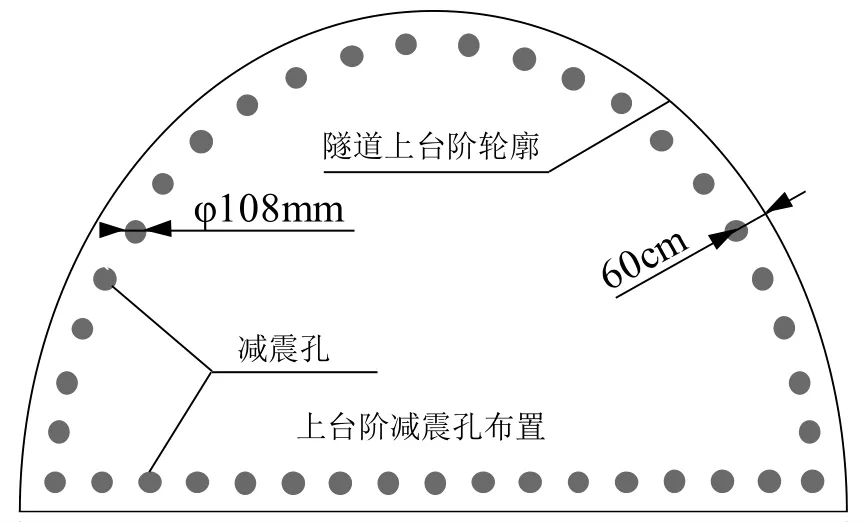

“预设减震孔+控制爆破”工法的示意图如图5所示。

图5 减震孔示意图

“预设减震孔+控制爆破”工法采用电子数码雷管单孔单响潜孔控制爆破+减震孔配合的施工工艺。预设减震孔在掌子面距离开挖轮廓线内侧60cm处设置一圈减震孔,直径为108mm,孔中心间距为30cm,减震孔深度5m,如图6所示。通过减震孔的阻隔及切割作用,减小振动应力,实现降低爆破振速的目的。

图6 减震孔现场布设图

3.3 试验过程

在进行“预设减震孔+控制爆破”试验过程中,根据方案选取0.8m、1.0m、1.5m进尺分别展开试验,通过不断调整爆破参数,合理优化在同一围岩下的炸药使用数量等参数,如表1~表3所示。

表1 控制爆破+减震孔爆破参数表(进尺0.8m)

表2 控制爆破+减震孔爆破参数表(进尺1m)

表3 控制爆破+减震孔爆破参数表(进尺1.5m)

4 结果分析

4.1 试验结果

在新大帽山1号隧道掌子面推进过程中,对“控制爆破”及“预设减震孔+控制爆破”工法进行了6组对比试验。

试验过程中,对试验数据进行全过程收集整理,按照第二节所得的萨氏公式,对每循环的振速值进行理论计算,如表4所示(减震效率η=v-v)/v×100%)。由成果汇总的各测点的实测振速和拟合得出计算振速情况,对控制爆破监测数据进行整理,最终从减震效果分析、工效对比分析、试验井结构变形情况等方面对试验成果进行分析总结。

表4 试验井监测点数据汇总表

4.2 减震效果分析

由上述试验数据可知,“预设减震孔+控制爆破”的施工方法相对于采用“控制爆破”,减震效果显著,在前3组试验中,“预设减震孔+控制爆破”的平均减震效率为14.37%,在后3组试验数据中,“预设减震孔+控制爆破”的平均减震效率为15.27%。值得一提的是,随着开挖进度的不断推进,爆破点与试验井的距离逐步减小,“预设减震孔+控制爆破”工艺的爆破振速有明显的改善,说明减震效率与爆破距离有一定影响。

由图7可知,各循环试验中采用“预设减震孔+控制爆破”的实测振速均小于“控制爆破”。同时在单段最大药量相同的情况下,随着爆破点距离的减小,所测的实际振速会有所增大,如图中第四组试验单孔最大0.2kg掏槽药量实测振速与第一组单孔最大0.4kg的实测振速相近。

图7 两种减震工法实测振速对比图

由图8可知,对比实测振速和理论计算振速差异可以发现,6组对比试验两种工法偏差幅度在-48.47%~14.47%之间,负值表明采用减震工法后爆破振速较理论数值小,可知大部分实测振速小于理论计算振速。在每次循环试验内仅采用“控制爆破”工法的偏差幅度总是大于采用“预设减震孔+控制爆破”工法,这进一步表明预设减震孔能有效降低爆破振速。

图8 计算振速与理论振速偏差

4.3 工效对比分析

因隧道循环施工作业的特点,以及“控制爆破”及“预设减震孔+控制爆破”工法两种工序作业流程的不同,仅对工效时间进行计算分析。

采用控制爆破工法,工效分析仅对单班开挖作业施工时间进行计算,当进尺1.2m时,所需钻眼、装药时间为2.5h,加上作业准备时间0.5h,单班开挖所需时长总计为3h。

采用预设减震孔工法,需要提前在掌子面打设减震孔,减震孔施工采取两班倒进行作业,每循环平均孔深6m,所需作业时间为31h,单次循环减震孔施工可以满足4个循环的控制爆破施工,减震孔打设后增加炮孔打设时间3h。因此单班开挖作业时间为10.75h,则“预设减震孔+控制爆破”工法实际单循环开挖所需时间为10.75h。

综上所述,采取“预设减震孔+控制爆破“工法时,工时所需时间较长,相对于常规控制爆破施工,打设减震孔的施工工效虽然较低,但是附加时间能够满足工期要求。同时,考虑减震孔的减震效果和对施工形成的有利影响,建议选择“预设减震孔+控制爆破”工法。

4.4 试验井结构变化

在仿真模拟下穿隧道工况的前提条件下,通过在试验井内部安装精密监测仪器,同步对试验井的沉降、收敛进行监测。根据监测数据统计分析,试验井收敛变形累计最大值为0.14mm,沉降变形累计最大值为0.77mm,试验井监测变形值均在可控范围之内,试验井结构未见损坏。

5 结论

对新建隧道下穿既有隧道的工况进行仿真模拟试验,试验过程中对试验参数进行动态调整,对试验数据进行总结分析,可以得出:

第一,采用“预设减震孔+控制爆破”的施工工艺后,爆破实测振速比仅采用控制爆破有明显改善。随着爆破点与试验井的距离逐步减小,“预设减震孔+控制爆破”工艺的爆破振速有一定提高。在单段最大药量相同时,随着爆破点距离的减小,实际振速会有所增大。采用“控制爆破”工法的偏差幅度总是大于采用“预设减震孔+控制爆破”工法。第二,采用“预设减震孔+控制爆破“工法时,相对于常规控制爆破所需工时较长,但是附加时间能够满足工期要求。同时,考虑减震孔的减震效果和对施工形成的有利影响,建议选择“预设减震孔+控制爆破”工法。第三,由监测数据得到试验井收敛变形累计最大值为0.14mm,沉降变形累计最大值为0.77mm,试验井监测变形值均在可控范围之内,试验井结构未见损坏。

同时,通过对施工中每个循环的炸药量、炮眼数量、电子雷管间隔时间进行动态调整优化,得出在同一围岩下最优的爆破参数,为正式下穿隧道施工提供理论依据与数据支撑。