改性铵油炸药性能因素研究

2022-10-17张国虎

张国虎,吕 苗,聂 靖

(1.湖北凯龙化工集团股份有限公司,湖北 荆门 438032;2.麻城凯龙科技化工有限公司,湖北 麻城 438300)

0 引言

改性铵油炸药是由硝酸铵、复合油相、木粉和改性剂等按照一定比例混合而成的工业炸药,具有原材料来源广泛,生产工艺简单,成本低廉且安全性好等特点。 与铵油炸药相比,改性铵油炸药是利用表面活性剂对硝酸铵进行改性,使炸药的爆炸性能和储存稳定性提高。 目前改性铵油炸药生产工艺主要有两种:气流干燥和球磨混药工艺;液混式生产工艺。

气流干燥和球磨混药工艺,是指硝酸铵经粗碎、凸轮粉碎、气流干燥和改性后经旋风分离在预混螺旋内与油相、木粉混合,经球磨混药机连续混药出药。 此工艺采用了气流工艺技术路线提高了硝酸铵各组分的混合均匀性,炸药产品装药密度大、爆速高,但由于各种原因,在中深孔、硬岩、小直径爆破作业中易出现半爆、残爆现象。 在一定程度上限制了其应用范围[1]。

液混式生产工艺,是将一定温度下的硝酸铵水溶液和复合油相按照比例混合后,经过真空制粉,冷却至一定温度后再加入适量添加剂、木粉等物料,制备成改性铵油炸药。 此工艺是在真空设备中以膨化制粉的方式进行改性,提高了复合油相在硝酸铵表面的包覆强度,与气流干燥和球磨混药工艺相比,液混式工艺所生产的炸药爆炸性能明显提高,抗水性能提高,殉爆距离、猛度均有不同程度的提高[2-4]。 液混式生产工艺在提高产品性能的同时也大大简化了生产工艺,减少了生产线的在线药量,实现了生产工艺在线人员少、自动化、连续化的要求。 新的生产工艺打破了传统工艺的束缚,解决了传统工艺的诸多弊端。

工信部印发的《工业和信息化部关于推进民爆行业高质量发展的意见》中提出“加强安全生产风险源头管控,实施安全水平提升专项行动,进一步提升生产线本质安全水平。”为适应民爆市场需求,有效落实行业政策,公司对原有的12 000 t/a 液混式改性铵油炸药生产线进行技术改造,通过试验研究木粉、复合油相及真空度对炸药性能的影响,对比查找影响炸药性能的因素,提出具体的炸药配方,有效地提高炸药的流散性能、爆炸性能和安全性能。

1 改性铵油炸药生产工艺流程

改性铵油炸药制药生产工艺流程包括水相和油相制备、混合、制粉、凉药混合及物料输送等[5-6]。 具体工艺流程如图1 所示。

图1 改性铵油炸药工艺流程

1)原材料准备

准备硝酸铵水溶液和液态油相溶液。 或将硝酸铵等水相材料运至水相投料间,固态油相材料运至油相投料间。

2)水相、油相制备

①水相制备。 水相溶液制备采用硝酸铵水溶液,生产时硝酸铵水溶液泵送入水相罐,不断加热搅拌,水相工艺温度为115 ~125 ℃时停止搅拌。当采用固态硝酸铵时,按比例将水加入水相储罐中,当罐内水温达到70 ℃以上时,启动破碎机,将硝酸铵破碎后加入到水相储罐中搅拌溶化。 投料过程中,水相储罐的温度不得低于50 ℃。 物料加完后,不断加热搅拌,至完全溶解后,水相工艺温度为115~125 ℃时停止搅拌。 检测水相密度、析晶点,并对物料比例进行相应调节,符合要求则待用,否则按要求再加入一定比例的水或硝酸铵进行调整。

②油相制备。 使用液态油相时,当物料自流完毕后,启动空压自动吹扫阀进行吹扫,将管路中的油相吹入油相储罐中。 使用固态油相时,将固态油相加入化油槽中,加热熔化,控制油相温度在85 ~95 ℃。 待其完全熔化后,对油相放料管道进行保温3~5 min,再打开下料阀门让熔化的油相流入油相储罐中,同时打开搅拌器把油相搅拌均匀,待物料温度达到工艺要求温度后保温待用。

3)混合

补偿方式:竞争可用费和使用费的枯水期运行备用竞价。当出现容量不足时可以评估市场对成本的补偿程度决策是否需要建立容量市场。

生产前30 min 预热制粉机、油相输送管道。 生产前10 min 打开预热阀预热水相输送管道、混合器、混合液输送管道。 水相管路预热保温温度为115 ~125 ℃,油相管路预热温度为85~95 ℃,保温蒸汽压力不得超过0.2 MPa。 当油相和水相物料都达到要求以后,进入炸药自动制备工序。 顺序启动真空泵、油相输送泵、水相输送泵、制粉机、物料输送螺旋、粉化机、添加剂计量螺旋,同时启动冷却水泵。

水相和油相物料,自动按给定的比例,沿着各自的输送管道经过滤器、计量装置送至混合器。 液体在混合器经过弱度的剪切混合,形成混合液。

4)制粉

混合液沿着输送管道按照设定的程序同时进入2 个并联的制粉机内。 混合液在制粉机内负压作用下脱水形成粉体。

5)凉药混合

粉体经制粉机卸料仓进入物料输送螺旋初步冷却、粉碎后,连续、均匀地落到粉化机上进行粉化,粉化后的粉体再进入物料输送螺旋内,同时启动木粉输送螺旋和添加剂计量螺旋按配方定量加入物料,混合均匀后形成半成品炸药。

6)装药包装

2 影响炸药性能因素分析

根据生产工艺分析,影响改性铵油炸药性能的因素可能为硝酸铵、复合油相、木粉、添加剂和真空制粉系统[7]。 根据实际测试排查,生产过程比较稳定,水相温度在115~125 ℃,油相温度在85~95 ℃,水相析晶点在(110±2)℃。 硝酸铵质量相差不大,生产工艺参数稳定,对改性铵油炸药性能的影响较小。因此,主要研究木粉、油相、真空度对改性铵油炸药性能的影响。

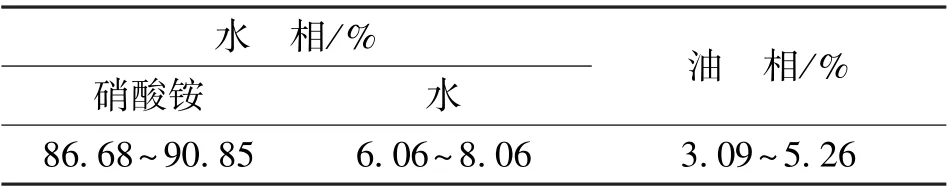

生产线的水相、油相工艺配方见表1。

表1 生产线的水相、油相工艺配方

2.1 木粉的影响

木粉在改性铵油炸药中不仅是可燃剂,还因其多孔隙、疏松的结构特征,对改性铵油炸药有很好的敏化作用,减轻了硝酸铵的结块倾向和结块程度[8-10],因此,其添加量、水分成为影响改性铵油炸药敏化效果的重要因素。

1)木粉添加量对炸药性能的影响

保持其他生产工艺参数不变,选择含水量(质量分数)为1.8%的木粉,改变木粉的添加量,考察木粉添加量对炸药各项性能指标的影响。 试验结果见表2。 由表2 可得,随着木粉添加量的增加,其爆速、猛度逐渐升高,当木粉添加量达到3% 时,爆炸性能最佳,此时的堆积密度为0.53 g/m3,炸药的各项性能指标符合要求,当木粉含量继续增加后,爆速、猛度逐渐下降,因此,木粉添加量为3%时最为理想。

表2 木粉含量对炸药各项性能指标的影响

2)木粉含水量对炸药性能的影响

试验选取添加量为3%木粉,保持其他生产工艺参数不变,改变木粉中水的质量分数,考察其对炸药各项性能指标的影响,试验结果见表3。 由表3 可得,木粉中水的质量分数为1.8% 时,炸药含水量最低,爆速、猛度最高,最为理想。

表3 木粉含水量对炸药各项性能指标的影响

2.2 复合油相添加剂含量的影响

复合油相添加剂可以降低复合油相和硝酸铵溶液的界面张力,使得复合油相和硝酸铵溶液均匀混合而不分层[11]。 试验选取木粉添加量为3%,木粉中水的质量分数为1.8%,保持其他生产工艺参数不变,改变复合油相中添加剂的质量分数,考察其对炸药各项性能指标的影响。 试验结果见表4。由表4 可知,在复合油相中,添加剂质量分数为10%时,炸药的爆速、猛度最高,含水量最低,此时剂量最为合理。

表4 复合油相添加剂的含量对炸药各项性能指标的影响

2.3 真空度的影响

在改性铵油炸药生产工艺中,真空制粉系统是核心,而其主要参数是真空度,通常要求在-86 kPa以上,如果真空度太低,水相、油相混合液在制粉机内沸腾不良,水分不能充分去除,容易出现黏稠状和块状物料。 因此,保持其他生产工艺参数不变,改变真空度,考察其对炸药各项性能指标的影响。试验结果见表5。 由表5 可得,随着真空度的提高,炸药的爆速、猛度得到提高,根据生产工艺的实际情况,真空度在-92 kPa 左右即可,在设备选型时,抽真空系统设备一般能达到制粉要求。

表5 真空度对炸药各项性能指标的影响

3 结语

在改性铵油炸药生产工艺中,影响炸药产品性能和状态的因素比较复杂,工艺参数不同,炸药的各项性能指标就会发生变化,因此,在生产线改造过程中,除严格筛选工艺设备、生产线、原材料以外,还需根据生产线的实际情况调整炸药配方。 通过试验,木粉添加量为3%,木粉中水的质量分数为1.8%,复合油相中添加剂的质量分数为10%,真空度为-92 kPa 时,生产出的改性铵油炸药的爆速、猛度最高,性能最好。