静态破碎剂胀裂含圆孔对称预制裂隙混凝土试块

2022-10-17陈立峰袁瑞甫吴俊杰

陈立峰,袁瑞甫,董 卓,吴俊杰

(河南理工大学 能源科学与工程学院,河南 焦作 454000)

0 引言

在煤炭开采过程中,许多工作面顶板岩体具有强度高、完整性强、裂隙发育差等特点。 上述煤层顶板在开采后如果不及时放顶,容易造成严重的冲击地压或瓦斯事故[1-2]。 静态破碎剂胀裂岩体技术为煤层顶板高效、安全放顶提供了理论基础和实践的可能性,该技术将静态破碎剂按一定的水灰比拌和均匀,装入钻孔中,经过一定时间的水化反应产生膨胀压力使物体开裂[3-5]。 李瑞森等[6]通过在钢管上面粘贴电阻应变片,研究了静态破碎剂膨胀压力随时间的变化规律。 马召辉等[7]通过预制切槽钻孔和空孔实验表明,如果对圆形孔眼设置切槽,切槽方位对胀裂裂缝的方向会产生显著影响。

在上述研究的基础上,通过制作含圆孔对称预制裂隙混凝土试样,探究预制裂隙长度与试样强度对破碎效果的影响规律,该研究对提高井下坚硬顶板放顶效率、降低工程费用具有重要意义。

1 静态破碎剂胀裂混凝土试件原理

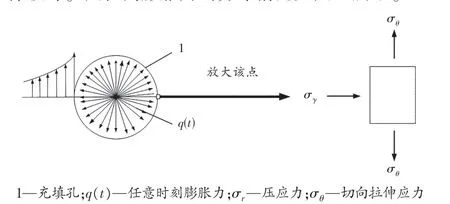

混凝土材料的抗压强度一般为15 ~50 MPa,抗拉强度约为3 MPa,是一种典型的脆性材料[7]。 由于脆性材料自身抗拉强度较低,静态破碎剂产生的膨胀力作用在试件孔壁上,当孔壁承受的径向膨胀力达到材料的拉应力极限时,孔壁上开始出现裂缝,进而裂缝持续发育,最终裂缝贯穿,宏观表现为约束体破碎。 圆孔内膨胀力的分布情况如图 1 所示。

图1 单孔膨胀致裂应力分析图

式中:q(t)为施加于孔壁的膨胀力,MPa;R为充填孔的半径,mm;r为任意一点至充填孔孔壁的距离,mm。

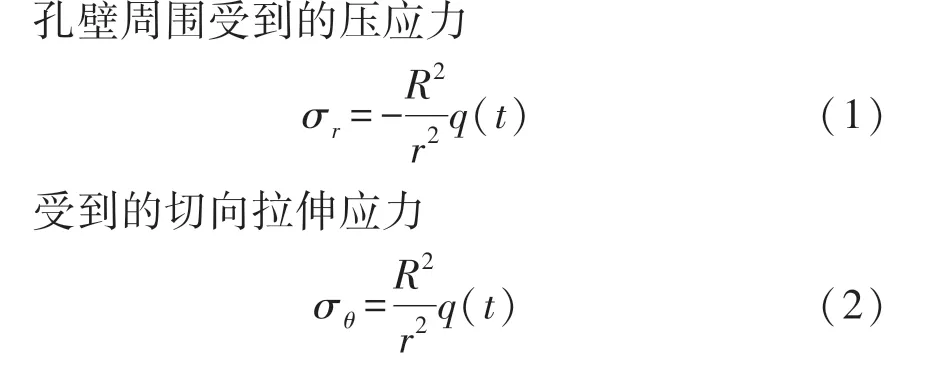

对于含圆孔对称预制裂隙混凝土试样,根据断裂力学理论,在孔内膨胀力作用下预制裂隙尖端将产生明显的应力集中现象;当预制裂隙尖端的应力强度因子大于混凝土试件的断裂韧度时,试样将产生胀裂裂缝。 单孔含预制裂隙模型如图 2 所示。

图2 含圆孔对称预制裂隙

式中,x2=a/(a+R),mm;a为预制裂隙长度,mm;R为圆孔半径,mm。

2 试验概况

混凝土静态破碎剂胀裂试样尺寸如图3 所示,其中,圆孔直径为40 mm,预制裂隙长度分别拟定为0、10、30、50 mm。

图3 混凝土试样尺寸设计图

根据《混凝土骨料配合比手册》获得相应混凝土配合比,见表1。 在该配合比条件下混凝土的设计抗压强度分别为50 MPa 和45 MPa。

表1 混凝土、砂浆骨料配合比

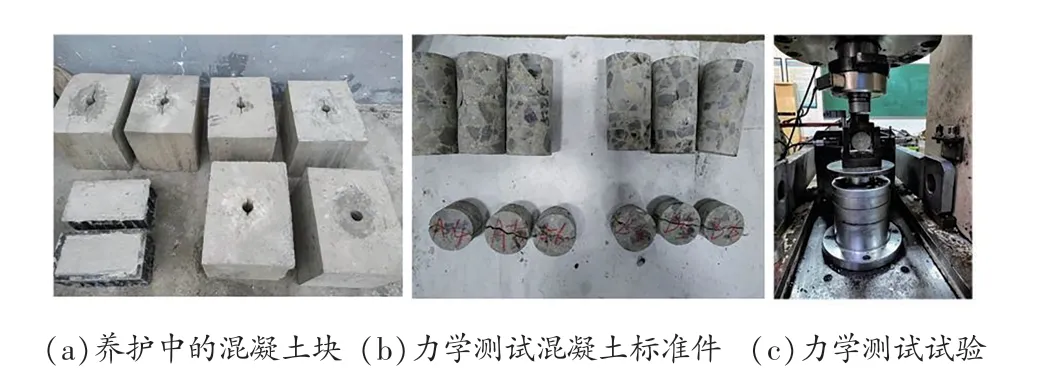

混凝土试样经过 28 d 标准养护后,对试样进行力学性质测试。 混凝土试样与力学性质测试过程如图4 所示,试样力学性质测试结果见表2。

图4 混凝土试件及力学测试过程

表2 试件岩石力学参数

试验采用江西萍乡生产的SCA-Ⅱ 膨胀剂,通过电阻应变测量法(按照水灰比为0.3 配制膨胀剂,将搅拌均匀的膨胀剂浆体灌入高度为500 mm、内径为40 mm、外径为50 mm 的钢管中,通过粘贴在钢管外表面的应变片获得静态破碎剂的环向膨胀力)获得静态破碎剂的膨胀力-时间曲线,如图5 所示。

图5 膨胀力-时间曲线图

3 试验结果与分析

3.1 破碎效果分析

混凝土试样上粘贴应变片位置如图6 所示,灌注膨胀剂混合液并进行连续监测,收集混凝土试样静态破碎全过程的应变数据。

图6 应变片布置示意图

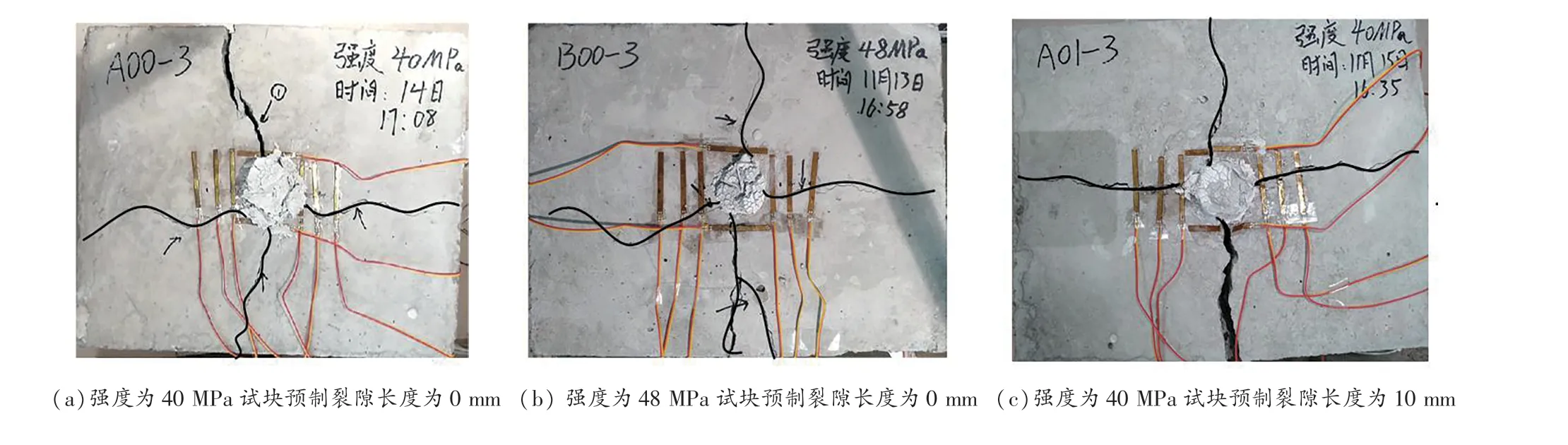

预制裂隙长度与试样强度对破碎裂缝发育程度的影响如图7 所示。 由图可知,当预制裂隙长度为0 mm(不含预制裂隙)及10 mm 时,经过静态破碎后试样胀裂裂缝发育最多,在垂直于试样四边方向形成4 条宏观胀裂主裂缝。 当预制裂隙长度为30 mm 时,对称预制裂隙的导向作用逐渐增强,宏观胀裂主裂缝将沿着预制裂隙尖端发展,同时在垂直试样上边缘方向形成一条宏观胀裂主裂缝。 当预制裂隙长度进一步增加(50 mm),其导向作用进一步增强,即预制裂缝尖端产生较强的应力集中现象(应力强度因子增大),因此,静态破碎后的宏观胀裂主裂缝仅沿着预制裂隙尖端发展,最后将试样劈裂为两部分。 通过分析不同试样强度下的宏观胀裂主裂缝发育特点,可以看出试样强度对静态破碎后宏观胀裂主裂缝发育情况影响较小。

图7 混凝土试样静态破碎效果

3.2 应变结果分析

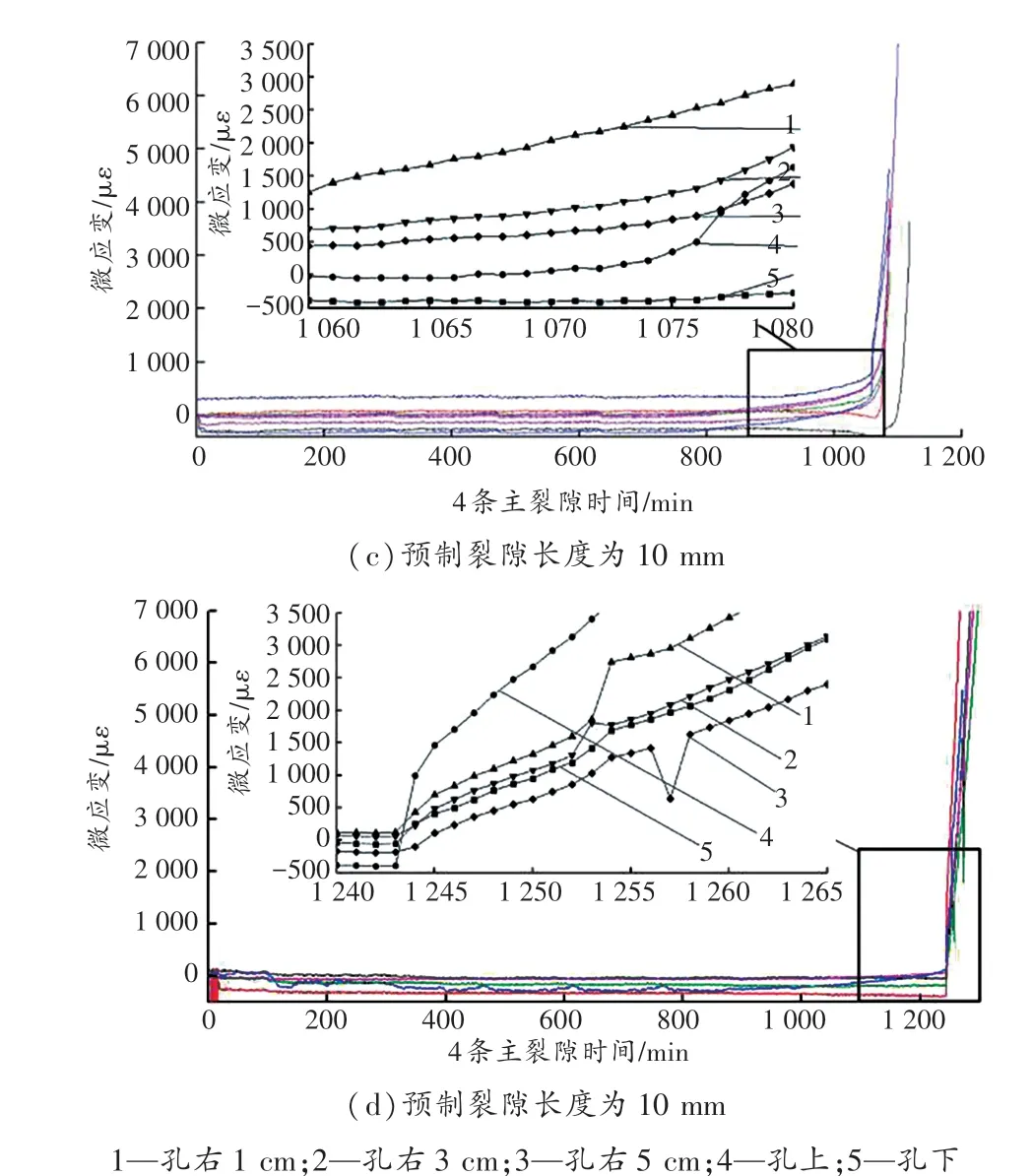

不同预制裂隙长度与试样强度条件下记录得到的应变数据如图8 所示。 由图8 可知,在不同预制裂隙长度与试样强度条件下,在静态破碎试验前期与中期应变随时间的变化趋势基本相同,均表现为较为平缓的变化趋势,此时宏观胀裂主裂缝尚未形成。 而在静态破碎试验后期应变随时间的变化趋势随着预制裂隙长度的增加呈现不同变化趋势。由图 8(a)可知,当试件强度为40 MPa 且预制裂隙长度为50 mm 时,预制裂隙长度较长,因此随着破碎时间的增加,在预制裂隙尖端产生较强的应力集中现象(应力强度因子逐渐增大),当预制裂隙尖端的应力强度因子达到混凝土试样的断裂韧度时,在预制裂隙尖端形成胀裂裂缝,同时伴随着能量释放,由此引起应变片1、2 和3 数值发生显著变化。随着预制裂隙长度的变化,其应变随破碎时间的变化趋势基本相同,即随着破碎时间的增加,能量逐渐释放,导致相应应变显著增加。 通过分析图8 可知,预制裂隙越长的试样在破碎时的应变变化趋势越陡峭(a=50 mm),而当预制裂隙长度为10 mm时,试样破坏时的应变变化较为平缓。 这是由于在同等膨胀力作用下,预制裂隙尖端的应力强度因子随着裂隙长度的增加而增大,应力强度因子越大越容易达到其断裂韧度,因此其能量释放越突然,如图8(a)所示。 而预制裂隙越短,由于需要更多的膨胀时间和膨胀力来使预制裂隙尖端应力强度因子达到其断裂韧度,因此其破碎过程表现为较为明显的能量释放过程,如图8(c)所示。 图8(d)为试样强度为48 MPa 且预制裂隙长度为10 mm时,应变随破碎时间变化的趋势。 通过与图8(c)对比分析可知,试样强度越高,宏观胀裂主裂缝在形成过程中应变的变化趋势越陡峭,说明在胀裂过程中能量的释放越突然。

图8 应变-破碎时间曲线

3.3 预制裂隙长度对破碎时间和破碎应力的影响

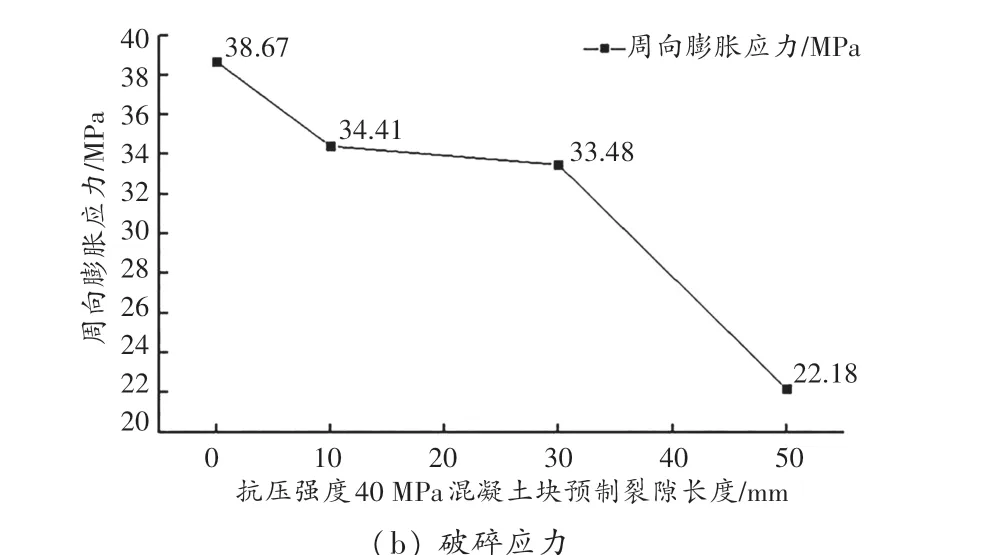

试样强度为40 MPa 时预制裂隙长度对其破碎时间及破碎应力的影响如图9 所示。 根据图9(a)可知,当预制裂隙长度为0 mm(不含预制裂隙)时,试样的破碎时间为1 070 min。 同时随着预制裂隙长度的增加,试样破碎时间逐渐缩短;与不含预制裂隙试样相比,预制裂隙长度为10 mm、30 mm 和50 mm 的试样破碎时间分别缩短了18.58%、22.12%、50.44%。 通过图9(b)可知,试样的破碎应力随着预制裂隙长度的增加逐渐降低。 由式(3)可知,裂隙尖端的应力强度因子随着预制裂隙长度的增加而逐渐增大,说明在相同膨胀力作用下越容易达到试样的断裂韧度,从而产生宏观胀裂裂缝,因此,预制裂隙越长,其破碎压力越低。

图9 预制裂隙长度对破碎时间和破碎应力的影响

4 结论

通过对混凝土试样进行静态破碎试验,探究了预制裂隙长度及试样强度对宏观胀裂主裂缝数目、破碎时间及破碎应力的影响。 具体研究成果如下:

1)不含预制裂隙的混凝土试样静态破碎试验形成4 条宏观主裂缝,随着预制裂隙长度增加,其导向作用逐渐增强,宏观胀裂主裂缝逐渐减少;同时试样强度对静态破碎后宏观胀裂主裂缝发育情况影响较小。

2)在静态破碎过程中应变随破碎时间的变化趋势为随着预制裂隙长度和试样强度的增加逐渐变得陡峭,说明此时的能量释放越突然。

3)试样破碎时间和破碎应力随预制裂隙长度的增加逐渐降低,表明含圆孔对称预制裂隙模型能显著提高破碎效果。