催化裂化(FCC)轻汽油综合利用

2022-10-17王定博

王定博

(中石化(北京)化工研究院有限公司,北京 100013)

汽油的主要来源是催化裂化(FCC)汽油,国外FCC汽油约占汽油总量的30%,国内FCC汽油约占汽油总量的80%。我国FCC汽油中烯烃含量达45%~65%,主要是C5、C6和C7烯烃。

近年来随着人民生活水平的不断提高和环境保护意识的不断增强,人们对环境质量特别是空气质量的要求越来越高,世界各国的汽油标准也在不断提高。FCC轻汽油烯烃含量较高,不能直接参入汽油中。通过加工和改质,减少FCC轻汽油中烯烃含量,确保原有辛烷值不降低才能加入汽油中,或者将其转化为化工产品才能提高其使用价值。如何提高炼化企业的经济效益是科研人员需要解决的问题[1-2],解决这一问题主要有3条途径,(1) 将轻汽油中的烯烃与甲醇反应,生成醚化汽油;(2) 将轻汽油进行芳构化反应,生成芳构化汽油;(3) 将轻汽油中的烯烃进行裂解反应,生成乙烯、丙烯和丁烯产品,液相产物可作为汽油使用。本文介绍FCC轻汽油醚化反应、芳构化反应和催化裂解反应的工艺和方法,并对三种方法的研究现状和未来发展趋势进行探讨。

1 FCC轻汽油醚化反应

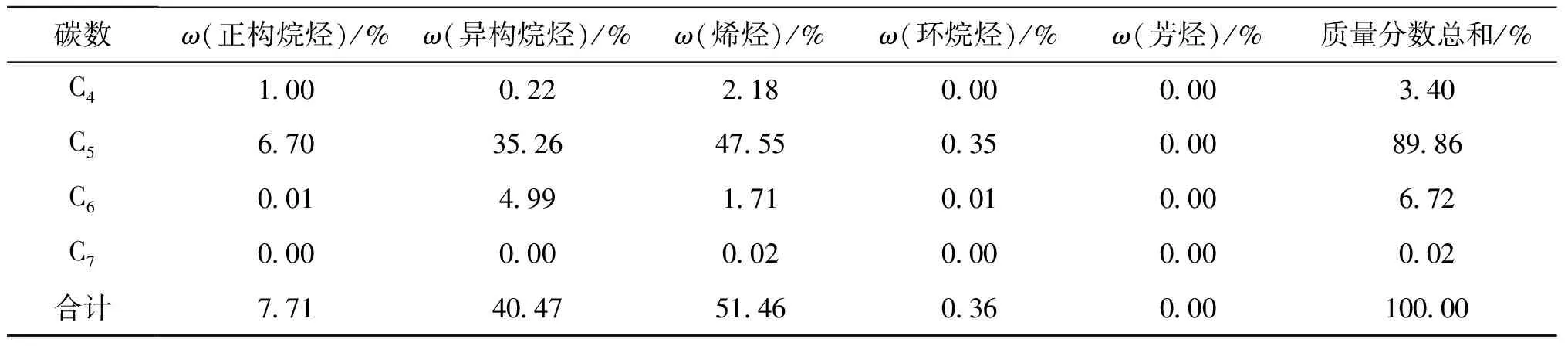

为了降低汽油中烯烃含量,并提高辛烷值,国内外科研工作者对FCC轻汽油醚化反应进行了大量研究工作,开发出各有特色的工艺技术。FCC轻汽油组成如表1所示。

表1 FCC轻汽油组成

由表1可见,轻汽油原料组成:正构烷烃7.71%、异构烷烃40.47%、烯烃51.46%(其中C5烯烃47.55%,占总烯烃的92.40%)、环烷烃0.36%,芳烃0.00%。

FCC轻汽油醚化反应在酸性阳离子交换树脂催化剂作用下与甲醇醚化反应,主要是C5、C6和C7的叔碳烯烃与甲醇反应生成甲基叔戊基醚、甲基叔己基醚和甲基叔庚基醚类的过程,生产出辛烷值较高的醚化汽油,是一个将低价值甲醇转化为高价值汽油组分的过程,经济效益显著。国外有芬兰Neste公司的NExTAME技术、美国UOP公司的 Ethermax技术、意大利Snamprogetti公司的 DET技术和美国CDTECH公司的CDEthers技术,国内有中国石油抚顺石化公司、中国石油兰州石化公司和中国石油化工股份有限公司齐鲁分公司的技术[1-6]

张阳等[1]对FCC轻汽油醚化反应工艺进行详细介绍,对国内外不同技术进行对比。刘成军等[2]对国外4种具有代表性的FCC轻汽油醚化反应工艺及流程进行介绍和总结,指出原料中的二烯烃、金属阳离子和腈类氮化物是醚化催化剂的主要毒物,应分别采取选择加氢、增设原料净化器和水洗等预处理措施。孙世林等[3]在2 L·h-1的醚化反应中试装置上对FCC轻汽油醚化反应工艺进行研究,表明经过该工艺处理后,FCC轻汽油烯烃含量降低8.03~11.68个百分点,RON辛烷值增加0.8~1.2个单位。文献[7-12]在轻汽油醚化工艺设计方面做了大量工作,刘成军等分别介绍了FCC轻汽油醚化反应工艺在原料预处理、醚化反应和甲醇回收等方面的应用与研究成果,指出原料预处理采用微萃取深度分离设备代替常规水洗塔,节约水用量,使水用量降至催化轻汽油总量的7%;醚化反应选用两台醚化反应器串联,提高烯烃转化率、醇烯比与轻汽油进料组成及操作条件有关,烯醇比维持在1.2~1.5可满足装置操作要求;甲醇回收采用脱氧水或除盐水为萃取剂将甲醇从共沸物中分离出来,采用净化器防腐蚀措施,提高甲醇回收率。

孙守华等[13]介绍了催化裂化轻汽油催化蒸馏醚化技术的工业应用,目前FCC轻汽油醚化工艺已成熟,催化剂主要是强酸性阳离子交换树脂催化剂和杂多酸催化剂,两种催化剂各有特点。强酸性阳离子交换树脂催化剂不能再生,副产物较多,但活性高,价格低;杂多酸催化剂易再生,副产物少,但活性低,价格高。目前轻汽油醚化装置使用的催化剂是丹东明珠特种树脂有限公司和凯瑞环保科技股份有限公司生产的强酸性阳离子交换树脂催化剂。醚化反应生产工艺一般包括选择加氢、水洗、醚化及甲醇回收等部分。FCC轻汽油经选择加氢除去二烯烃、水洗除去碱性氮化物和金属离子等醚化催化剂的中毒物;选择加氢、水洗后的FCC轻汽油与甲醇(新鲜甲醇+循环甲醇)混合,并行进入两个反应器,发生醚化反应生成相应的醚化物,未醚化的烯烃进入醚化分馏塔、后反应器,进一步醚化;未反应的轻汽油组分与甲醇依次进入甲醇萃取塔和甲醇回收塔,分离后的C5抽余油与醚化汽油混合后出装置,回收后的甲醇循环使用。

中石油华东设计院有限公司刘成军等对轻汽油醚化装置的设计和应用进行了大量研究开发工作,目前国内已完成20多套醚化装置的设计,并已开工运行,效益良好。但随着乙醇汽油和新能源汽车的推广,FCC轻汽油醚化装置与MTBE装置一样[14],面临停产或转产的局面。

2 FCC轻汽油芳构化反应

轻汽油芳构化是将低分子烃类在催化剂作用下,通过芳构化反应转化为含苯、甲苯及二甲苯的混合芳烃。芳构化机理十分复杂,在一定条件下轻烃在ZSM-5分子筛的酸中心芳构化反应时经历4个步骤:(1) 通过在ZSM-5催化剂酸中心发生化学吸附反应,生成得到活化的正碳离子;(2) 正碳离子在酸性ZSM-5催化剂的作用下进一步脱氢和裂解,生成乙烯、丙烯和丁烯低碳烯烃,这些低碳烯烃是形成芳烃分子的建筑单元,这一步反应属于吸热反应;(3) 低碳烯烃分子在ZSM-5分子筛催化剂B酸中心形成低聚(二聚、三聚),分别生成C6~C8烯烃,再在ZSM-5分子筛催化剂的作用下通过异构化和环化生成芳烃前驱体,这一反应属于强放热反应;(4) 芳烃前驱体在ZSM-5分子筛催化剂L酸中心通过脱氢生成苯、甲苯和C8等芳烃,这一反应属于吸热反应。在这4步反应中,重点是原料在ZSM-5分子筛催化剂酸中心上生成的正碳离子这一步,决定了轻汽油芳构化反应的选择性。

杨红强等[15]和王永军[16]对FCC汽油芳构化反应机理进行了研究,指出环化、脱氢、氢转移、裂解、齐聚和异构化等多种反应并存,反应机理复杂。

王虎等[17]对FCC汽油芳构化影响因素进行了研究,提出催化汽油77.5%的烯烃存在于小于110 ℃的馏分中,这部分烯烃是芳构化反应研究的主要目标;在小型固定流化床实验装置上考察了空速、反应温度、剂油比和反应时间等条件对改质产品性能的影响。

赵亮等[18]对FCC轻汽油在改性HZSM-5催化剂上的芳构化反应进行了研究,采用浸渍法制备催化剂,用氧化锌和氧化磷的前驱体化合物对ZSM-5分子筛进行改性制备催化剂,以沸点(75~120) ℃的催化裂化汽油馏分为原料,在小型固定床反应器上进行工艺条件实验,对催化剂的失活机理和失活原因进行探讨,对反应前后产品中烯烃和芳烃的组成进行对比。结果表明,在450 ℃、0.1 MPa和空速1.0 h-1条件下,原料中烯烃和烷烃的转化率分别达96.77%和88.94%,液相产品中烯烃和芳烃的含量分别为6.79%和74.57%。催化剂可以多次再生,表明催化剂活性降低主要是由于催化剂表面积炭所致,反应产物中烯烃含量下降9个百分点,而芳烃含量上升12个百分点。

文献[19-21]采用改性纳米ZSM-5沸石催化剂,在小型固定床反应器上进行FCC轻汽油的芳构化研究,比较了反应前后催化剂的降烯烃效果。在(360~400) ℃、(1.0~3.0) PMa、重量空速(1.0~4.0) h-1和氢油比260条件下,连续300 h试验,结果表明,轻汽油中C5及C5以上烯烃转化率为39.11%~97.92%,产物中芳烃含量为2.59%~19.05%,表明FCC汽油中的烯烃在晶粒度(20~50) nm的改性纳米ZSM-5沸石上能够有效转化为芳烃,烯烃减少了20个百分点。经过催化反应处理后产物的辛烷值、组成和沸程等指标满足汽油调和要求。ZSM-5沸石分子筛具有独特的三维中孔结构,特别是当沸石分子筛晶粒减小到100 nm时,由于其比表面积大、晶内扩散通道短、表面催化活性位多、反应条件缓和、催化性能优异等优点,在FCC轻汽油的芳构化领域具有广阔的应用前景。

王永军[16]通过Zn改性ZRP沸石催化剂对催化裂化汽油芳构化性能的影响进行了研究,以催化裂化汽油为原料,在固定床微反装置上考察该催化剂特别是氧化锌在芳构化反应中的作用,通过分析催化剂改性前后酸性变化,提出了催化裂化汽油在该催化剂上的反应机理,在催化剂的酸中心上通过脱氢和裂解生成低碳烯烃,通过齐聚、异构化、环化和氢转移等反应生成芳烃,以环化和脱氢反应为主,氢转移反应为辅,并涉及裂化、齐聚和异构化等反应。

肖寒等[22]在轻汽油芳构化工艺条件优化方面进行大量工作,以催化裂化汽油为原料,在200 mL多功能固定床评价装置上考察了大连理工大学开发的SHY-DL催化剂,在反应温度380 ℃、反应压力1.6 MPa、空速3.0 h-1和氢油体积比260条件下,连续运行1 5 00 h,液体收率大于50%,芳烃含量大于40%。

刘冬梅等[23]在不同操作条件下对锡改性HZSM-5分子筛催化剂芳构化性能进行研究,以(75~120) ℃馏分的催化裂化轻汽油馏分为原料,在小型固定床反应器上考察锡改性HZSM-5催化剂的芳构化性能,结果表明,HCl-Sn/HZSM-5催化剂稳定性最好,在液时空速1.0 h-1、反应温度550 ℃和反应压力0.3 MPa条件下,芳烃总含量为92.88%,烯烃和烷烃转化率分别为93.93%和89.97%。

专利[24]提供了一种汽油馏分催化芳构化的方法,首先将原料油和水蒸汽在流化床反应器内预热,然后与含高硅沸石的微球催化剂接触,在(500~650) ℃、(0.15~0.40) MPa、空速 (1~6) h-1、剂油比 (5~15)∶1和水油比 (0.05~0.5)∶1条件下进行反应,反应后将反应产物进行气、固和液分离,得到含丙烯和丁烯的气体产物和含芳烃的液体产物,固体催化剂经水蒸汽汽提和烧焦再生后返回反应器循环使用。该方法的特点是采用流化床反应器进行芳构化反应,所用催化剂是稀土和磷改性的ZSM-5分子筛催化剂。

专利[25]提供了一种芳构化反应的共结晶分子筛催化剂、制备方法及其应用,该催化剂含35%~75%ZSM-5/ZSM-11共结晶分子筛、1.0%~6.0%氧化锌和0.5%~5.0%五氧化二磷,其余为三氧化铝和高岭土。制备方法是将共结晶分子筛ZSM-5/ZSM-11、氧化锌、氧化铝和氧化磷的前驱体化合物与高岭土、水混合均匀,配成溶液,通过喷雾成型、烘干和焙烧等过程制得催化剂。该催化剂在一定条件下可将低碳烃、煤基或生物基含氧化合物及废旧塑料等原料转化成芳烃或高辛烷值汽油。该催化剂具有较好的水热稳定性和再生性能,使用寿命较长。

这两种催化剂采用不同性能的改性ZSM-5分子筛,虽然改性方法不同,催化剂性能也不同,但都存在结焦快、运行周期短、芳烃选择性低和副产物多的缺点。

我国轻烃芳构化研究工作已进行了30多年,目前所开发的技术存在工艺复杂、催化剂寿命短和经济效益低等缺点,虽然中国石化洛阳工程公司开发的劣质汽油芳构化改质技术——GAP工艺于1998年8月完成了工业化,并相继建成投产了几套加工能力分别(20~100) kt·a-1劣质汽油芳构化改质工业装置,用于生产低烯烃、低硫和高辛烷值的汽油调合组分。但由于汽油国标中芳烃含量的限制、经济效益不高等问题,这一技术没有大规模推广。我国应加大开发力度,开发出直接生产芳烃的技术,与美国美孚公司、日本三菱石油和千代田公司一样,实现炼油型向化工型转变,提高炼化企业经济效益。

3 FCC轻汽油裂解反应

近年来,乙醇汽油受到前所未有的关注,燃料乙醇和新能源汽车的全面推广,将给炼化企业,特别是以轻汽油醚化产物为产品的企业带来影响,我国炼化企业需加快产品的转型[26-28]。在上述背景下,对炼油厂FCC轻汽油原料进行加工利用,生产丙烯和乙烯已经成为重要的发展方向。该技术具有工艺简单、投资少和见效快的特点,受到许多企业的关注。

王敏等[29]对轻汽油在不同硅铝比HZSM-5分子筛上催化裂解制丙烯反应进行了研究,以催化裂化轻汽油(≤75 ℃)为原料,在小型固定床反应器上对反应温度和空速的影响进行了考察,测试了不同硅铝比ZSM-5分子筛及载体氧化铝含量对轻汽油的催化裂解性能及丙烯选择性的影响,结果表明,HZSM-5分子筛催化裂解的产物分布和丙烯收率与反应温度和空速密切相关,高硅铝比HZSM-5催化剂的丙烯选择性较好,添加适量Al2O3载体有助于提高丙烯收率;提高反应温度有效抑制氢转移反应的进行,提高丙烯选择性。在550 ℃、0.2 MPa和空速4 h-1条件下,采用硅铝比大于200的HZSM-5分子筛,丙烯收率为37.56%,当催化剂载体中添加30%的氧化铝时,丙烯收率增加到38.26%。

刘冬梅等[30]对轻汽油催化裂解生产丙烯催化剂的研究进行了大量工作,采用HZSM-5分子筛和改性HZSM-5分子筛为催化剂,以抚顺石油二厂初馏点75 ℃轻汽油为原料,在固定床反应装置上进行了裂解反应研究,结果表明,催化剂中载体含量为30%时,丙烯产率为38.26%,芳烃收率为26.26%。

朱根全[31]考察了工艺条件对催化裂解轻汽油裂化制低碳烯烃反应的影响,在小型固定流化床反应器中,通过改变温度、空速、注水量及剂油比,提高低碳烯烃的选择性。结果表明,烯烃含量为69.01%的催化裂化轻汽油在反应温度650 ℃、空速6 h-1、注水量30%和剂油质量比10条件下,乙烯、丙烯和丁烯的单程收率分别为10.92%、27.74%和12.97%,三烯总产率超过51.63%。

焦阳等[32]研究了催化裂化汽油裂解制丙烯的方法,以催化裂化汽油为原料,水热处理后的HZSM-5分子筛负载镧为催化剂,在550 ℃、0.05 MPa和空速4 h-1条件下,丙烯收率达12.51%。

段秀华等[33]研究了不同组成FCC轻汽油催化裂解增产丙烯性能,考察了不同组成FCC轻汽油(LCG.1和LCG.2)在小型提升管实验装置上催化裂解增产丙烯的产物分布,以及与回炼油浆进行组合进料回炼时增产丙烯的协同效应。结果表明,相同反应条件下,C6烯烃含量高的LCG.2原料的丙烯产率和丙烯选择性均高于C5烯烃含量高的LCG.1原料,与C5烯烃相比,C6烯烃更容易裂解生产丙烯。另外,轻汽油与回炼油浆组合进料回炼时,LCG.2原料干气产率明显降低,汽油中烯烃含量下降幅度大,辛烷值较高的异构烷烃和芳烃含量增幅较大,产物分布得到明显改善。

邵潜等[34]研究了ZRP沸石对FCC汽油催化裂解制丙烯的影响,以催化裂化汽油为原料,高硅铝比的ZRP分子筛为催化剂,在550 ℃、常压和加入水蒸汽条件下,FCC汽油中烯烃转化率为74.32%,丙烯选择性达45.91%。

姚日远等[35]介绍了催化裂化汽油烯烃选择性裂解制丙烯的工艺开发结果,在扬州石化进行了工业侧线试验,采用分子筛涂覆的规整结构催化剂在500 ℃、空速6 h-1和水油比0.4条件下,气相产物中三烯(乙烯、丙烯和丁烯)的选择性大于80%,其中丙烯选择性为30%~40%。

王定博等[36]对轻汽油催化裂解反应进行了研究,采用高硅铝比的ZSM-5分子筛,经过成型、改性后制备出催化剂,在固定床反应器中对烯烃含量51.46%的催化裂化轻汽油进行裂解反应,在反应温度540 ℃、反应压力0.05 MPa和空速16 h-1条件下,烯烃转化率为70.16%,乙烯、丙烯和丁烯的产率分别为14.4%、40.21%和36.14%,三烯总产率超过87%。液相产物中主要包含了C5~C9的正构烷烃、异构烷烃、烯烃、环烷烃和芳烃。其中,含量最多的是异构烷烃和烯烃,质量占比可达78.5%。烯烃产品中,占比最多的是C5烯烃,达23.5%。若将轻汽油裂解反应的液相产物和丁烯循环进料,可以进一步提高丙烯和乙烯的收率。

FCC轻汽油催化裂解反应体系非常复杂,裂解、聚合、异构化、芳构化和氢转移多种反应同时共存且相互竞争,要清楚反应机理非常困难,因此,对该催化体系在不同温度下的反应产物分布情况进行了探索,发现该ZSM-5分子筛催化体系在不同温度下的反应产物分布有规律,按照不同温度的反应结果将FCC轻汽油反应情况划分为以下几种情况:(1) 反应温度小于350 ℃时,FCC轻汽油不转化;(2) 反应温度(350~490) ℃时,聚合反应和裂解反应共存,但以聚合反应为主;(3) 反应温度(490~520) ℃时,聚合反应、裂解反应、异构化反应和芳构化反应共存,聚合反应和裂解反应为主;(4) 反应温度(520~560) ℃时,裂解反应、异构化反应、芳构化反应和氢转移反应共存,裂解反应为主;(5) 反应温度大于580 ℃时,主要是热裂解反应,与任丽萍等[37]介绍的C4烯烃催化裂解制丙烯反应规律相似。因此,FCC轻汽油催化裂解反应在固定床反应器中反应温度选择(520~560) ℃。

我国对轻汽油催化裂解制备低碳烯烃的研究已进行了10多年,为了改善轻汽油裂解的催化性能,很多研究人员对各类沸石分子筛的合成和改性[31-39]工作进行了深入研究,目前存在的主要问题是催化剂转化率低、易结焦和选择性差等问题,应加大催化剂的开发力度,尽快进行工业应用试验,从反应工艺和催化剂两方面来解决这些问题。

4 结 语

FCC轻汽油中烯烃含量高,不能作为汽油直接使用,需要加工改质才能利用。为了提高炼化企业经济效益,FCC轻汽油改质利用时应由油品添加剂向化工产品方面转型。

在国家推广乙醇汽油和新能源汽车的形势下,油品用量逐渐减少,炼化行业需要加快产品的转型升级,由炼油型向化工型转化,在此背景下,以轻汽油为原料,在催化剂作用下通过芳构化反应生产甲苯、二甲苯和乙苯等芳烃产品,通过催化裂解反应生产丙烯和乙烯产品将成为未来发展的方向。