热塑性树脂LDPE长圆形中空体口模流道优化设计

2022-10-17黄利军李治伟周利军丁小锋

黄利军,李治伟,周利军,丁小锋

热塑性树脂LDPE长圆形中空体口模流道优化设计

黄利军,李治伟,周利军,丁小锋

(山东新华医疗器械股份有限公司,山东 淄博 255000)

探索特殊的进料方式和分流流道,以满足长圆形分流均衡的特殊性需求。运用流体力学对LDPE树脂流动进行力学分析,研究长圆形中空体成型质量与口模流道分流区数量、缝隙的关系,确定最佳的口模流道分流区数量、缝隙,并通过试制结果来验证分析数据的准确性。采用1个衣架流道和6个区域的狭缝流道,衣架流道采用2个进口,并且狭缝流道的6个区域缝隙分别为4、3、3.5、1、5和1 mm时,长圆形中空体成型质量可以达到最佳效果:壁厚均匀性好,偏差小于0.15 mm;外表光滑无带褶皱竖纹;竖直度好,偏斜度小于3 mm。文中设计方案先进、有效,可以用于包装用LDPE塑料瓶生产过程中的长圆形中空体成型过程。

长圆形中空体;衣架流道;狭缝流道

随着科学技术的不断发展和创新,塑料瓶包装[1-3]在医药包装市场上取得了明显的进步。在塑料瓶包装行业,塑料瓶的制瓶工艺有中空吹塑[4]、注塑[5]等多种,但不论哪种制瓶工艺,都需要热塑性树脂[6-10]作为原料。热塑性树脂经过挤出机熔融塑化后,根据需求情况将配置不同的成型装置,而长圆形中空成型装置[11]是为了得到连续成型的长圆形中空树脂[12-15]而设计的。

对于用于塑料瓶包装的环形中空状树脂,目前已有的具体形状主要有圆形、长圆形等,从流道分流均衡性分析,圆形周向受力均衡,因此圆形中空状树脂的成型难度相对低一些,而长圆形因周向受力不均衡,导致长圆形中空状树脂出口流速不一致、壁厚不均匀等。要想得到周圈流速和壁厚一致的长圆形中空状树脂,首先是针对均匀对称的长圆形中空树脂,采用2个或多个通道进料的方式,又根据长圆形分流的不均衡性采用特殊的衣架式流道[16-17]和多级狭缝配合的理念,以满足长圆形分流均衡的特殊性需求。

1 长圆形中空成型装置技术要求分析

1.1 材料要求

长圆形中空成型装置是产出热塑性树脂长圆形中空体的装置,它需要接收前端的高温熔融状态热塑性树脂,并将其进一步塑化成型,因此其材质需具有抗高温变形性能,应具有足够的抵抗高压树脂流动阻力磨损的能力,有良好的表面抛光性能。综合以上性能要求,优选S136镜面模具钢。S136材料具有晶相组织致密、耐腐蚀性高、抛光性好等优点,具有优良的耐磨性、机械加工性和淬硬尺寸稳定性。

1.2 结构与尺寸

长圆形中空成型装置采用衣架式流道,是为了得到环形中空状态连续成型的树脂。本研究拟采用的热塑性树脂LDPE长圆形中空体主要分为进料口、分流流道、口模流道等。热塑性树脂LDPE长圆形中空体通过前端接收来自挤出螺杆的熔融树脂,经过各级流道的进一步压缩、均流、塑化,最终得到出料流速一致、壁厚稳定的中空树脂。

1.3 挤出成型难点

研究是要得到周圈壁厚一致的长圆形中空状树脂,而长圆形因周向受力不均衡,从进料到出料的中间流道,就不能用常规简单的流道设计或算法实现,必须根据长圆形受力特点,通过特殊的建模或算法实现,文中选取热塑性树脂LDPE进行分析。

2 口模设计与流道优化

2.1 口模设计

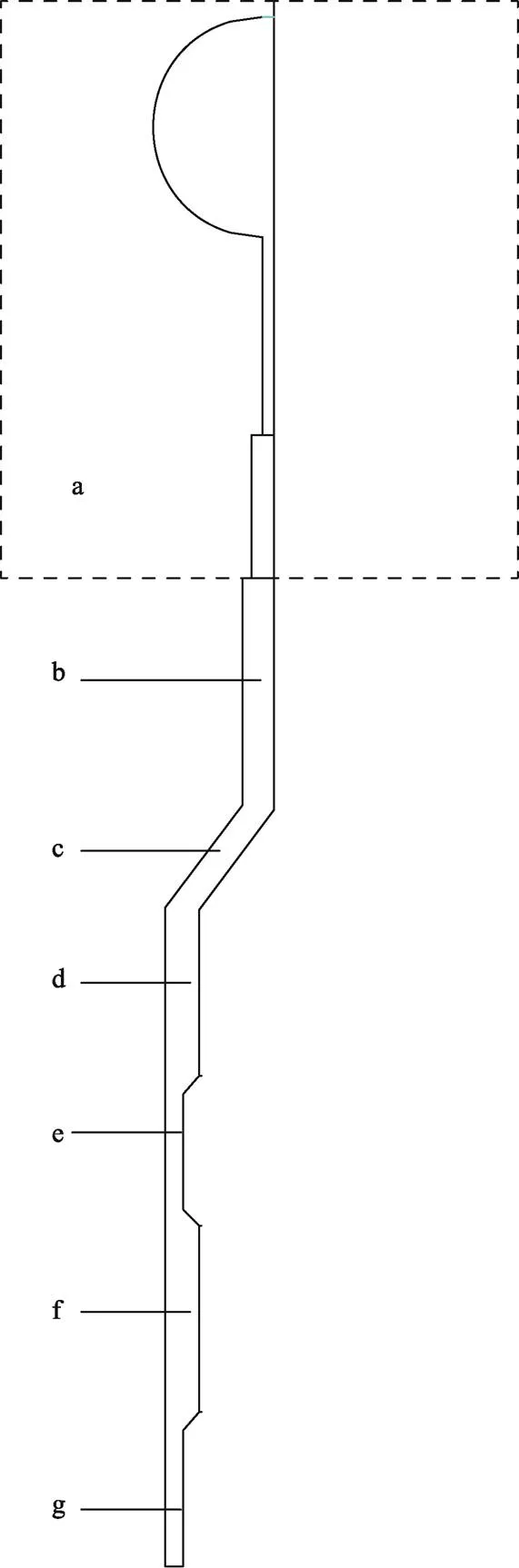

针对长圆形中空状树脂成型的特点,流道设计是关键,而最关键的是熔融树脂分流均衡设计。本研究中拟采用的方案是:长圆形中空体进料口接收来自挤出螺杆的熔融树脂,进入后经过一分二的均分流道对树脂进行均分,每一个流道对应成型长圆形中空状树脂的一半。之后再经过口模流道实现树脂的进一步压缩、均流、塑化,最终得到出料流速一致、壁厚均匀的中空树脂。如图1所示,口模流道拟设计7个区域。

a.衣架分流区;b.过渡区;c.收敛区;d.流量控制区;e.限流区; f.均化区;g.恒定出料区。

衣架分流区:采用创新的衣架式分流流道,保证树脂经过该区域后均布到整个圆周方向。

过渡区:接收来自衣架分流区的树脂,使其进入到下一级收敛区。

收敛区:因衣架分流区树脂环形的周长较长,与出料口需要的长圆形中空树脂周长不匹配,所以该区域需要通过收敛,向出料口所需要的长圆形中空树脂外形过渡。

流量控制区:因树脂经过收敛区后,出现流量波动,因此需要通过流量控制区的可调设计对流量进行微调,以确保长圆形中空树脂周边流量一致。

限流区:在流量控制区进行流量调整时,需要在树脂运动的下一级限流区,通过其窄缝的设计,增加此处的压力降,目的是通过该处的憋压效果,进一步提高树脂运动的上一级流量控制区的流量均衡效果。

均化区:树脂经过限流区后,压力及流量有一定波动,通过均化区,使树脂进一步稳定。

恒定出料区:该区域是长圆形中空状树脂最终成型区,其出口的长圆形与所需的长圆形中空状树脂完全匹配。

2.2 流道设计与优化

研究针对长圆形中空状树脂LDPE成型的特点,主要是长圆形特殊成型特点、受力特点等进行综合分析,设计出所需的长圆形中空成型装置。长圆形中空成型装置中进料口的位置是关键,如果实际需要的长圆形中空状树脂周长比较长,那么初步考虑一个进料口进料会不足,应考虑设置2个或以上的进料口。为解决长圆形中空体挤出成型树脂出料的均匀性问题,对口模流道进行创新设计,流道方案采用衣架式流道和狭缝流道配合设计。

2.2.1 口模流道创新设计

2.2.1.1 衣架式流道创新设计

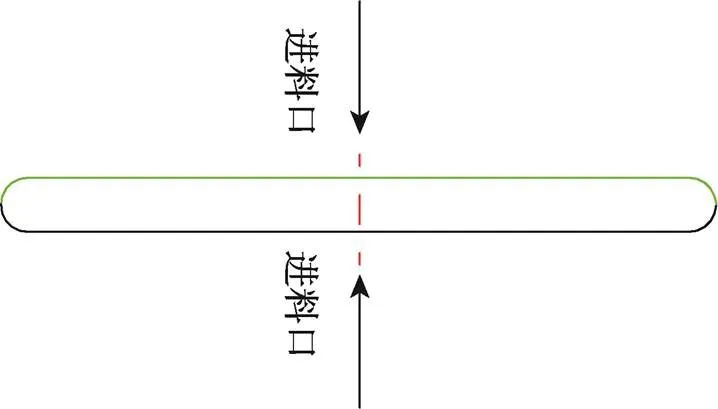

长圆形中空成型装置最终是要安装到挤出机或其他设备上的,因此还应考虑可安装性,其中一种比较好的方案见图2,设置2个进料口,从对应长圆形中空状树脂中间的两侧进料。

图2 进料位置图

既然进料口采用2个,因此可以考虑将长圆形中空成型装置的流道均分为2部分(如图3所示),每个进料口对应一半的长圆形中空状树脂成型。

图3 进料均布图

根据上面的描述,后面对一半的中空成型装置的流道进行分析。此次创新性地采用衣架式流道。进料口为衣架式流道的起始点,从该点左右分流形成衣架的形状。

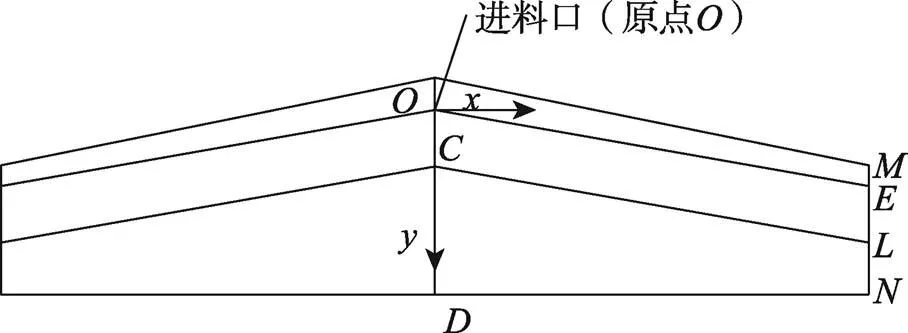

将流道展开为平面,衣架式流道中歧管采用直歧管结构,歧管截面为半圆,半径沿流道宽度方向线性减小,衣架式流道的阻流区分为厚度不同的上下2部分,分界线为曲线,如图4所示,衣架式流道的剖面图如图1中的标号1所示。进料口(0点)半径为8 mm,末端半径为4 mm;阻流区总高度为45 mm,扩张角为150°;阻流区各点的坐标为y=28.3 mm、y=36 mm、y=45 mm、y=28.4 mm;阻流区上部的厚度为1.2 mm,下部的厚度为2.4 mm。

图4 衣架式流道示意图

图5 芯棒形状和尺寸

图5是衣架式流道部分的芯棒尺寸,由图5可知,每个衣架的宽度为430 mm。

2.2.1.2 狭缝流道创新设计

狭缝流道的剖面图如图1中的标号区域a、b、c、d、e、f、g,经过测试验证间隙的厚度分别为4、3、3.5、1、5和1 mm可以达到所需效果。

衣架分流区a后端的b、c、d、e、f、g 6个区域统称为狭缝区。理论上经过衣架分流区a分流后的树脂在长圆截面上的压力、速度都是一致的,但是在经过狭缝区c时出现了收敛,导致两端速度变快,流速不均衡。c狭缝区的设计就是为了解决树脂不均衡而特殊设计。

过渡区b接收来自衣架分流区a的树脂,使其进入到收敛区c,在该区域通过收敛,向出料口所需要的长圆形中空树脂外形过渡,因过渡前后的圆周尺寸差别大,因此会出现流量波动。在树脂进入到流量控制区d后,流量控制区d的可调设计对流量进行微调,以确保长圆形中空树脂周边流量一致。

在流量控制区进行流量调整时,需要在树脂运动的下一级设置限流区e,通过其足够小的狭缝设计,增加此处的压力降,已达到该处的憋压效果,进一步提高树脂运动的上一级流量控制区的流量均衡效果。树脂经过限流区e后,压力及流量有一定波动,通过均化区f使树脂进一步稳定。最后树脂进入到出口的恒定出料区g,该区域是长圆形中空状树脂最终成型区,其出口的长圆形与所需的长圆形中空状树脂完全匹配。

2.2.2 树脂流动仿真模拟分析与优化

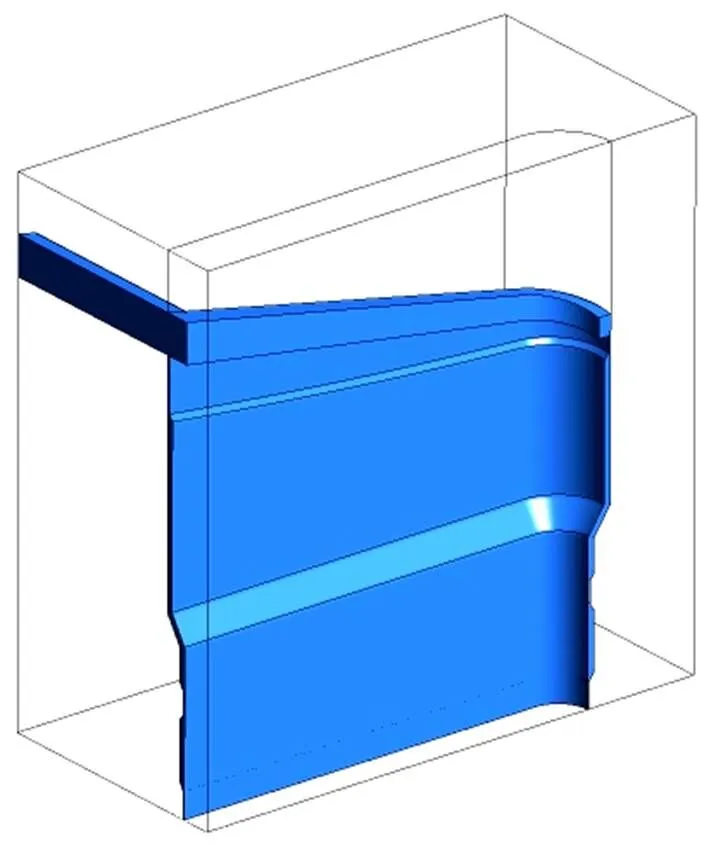

运用专业的热流道分析软件Ansys Polyflow对树脂流动进行力学分析,入口边界用INLET,输入体积流率,出口边界用OUTLET,出口压力设置为0。通过调整狭缝各区域的间隙厚度,进行分析优化。

图6 树脂模型

树脂在流道内的模型见图6。按照树脂挤出产能60 kg/h,模拟计算得到的压力分布见图7,模拟计算得到的挤出压力为19.72 MPa。

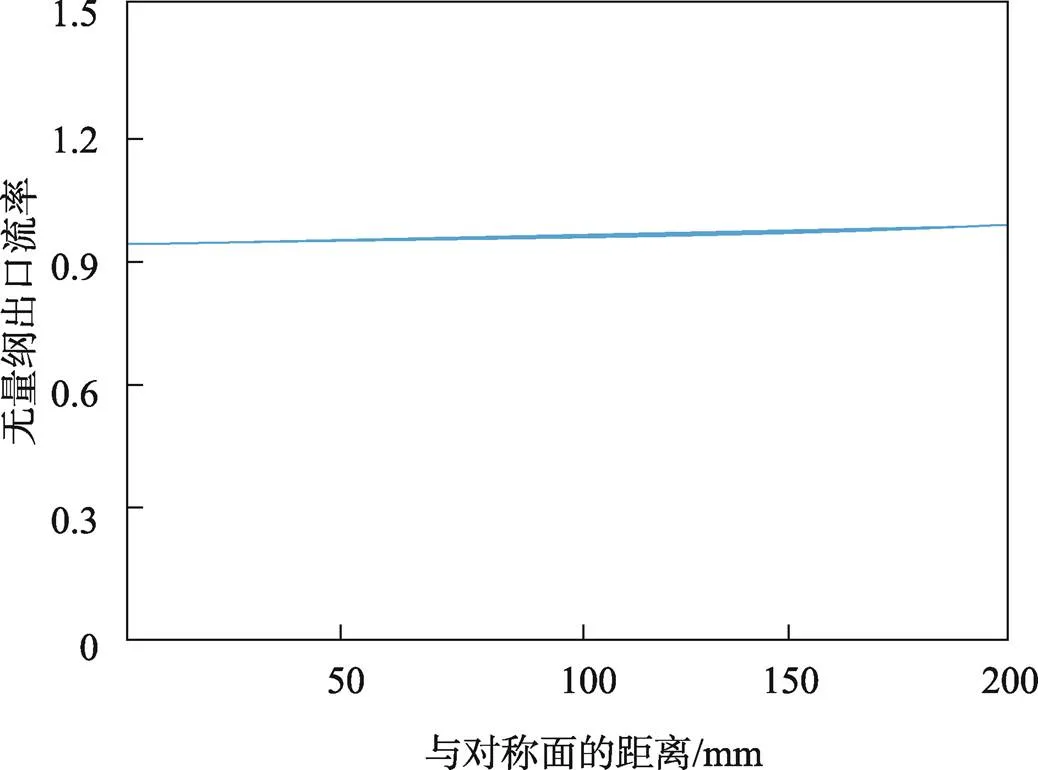

图8是熔体出口流率变化示意图,横坐标是将出口处的圆弧段展开后计算得到的,纵坐标代表了出口流率的均匀程度,对称面处为0.998,而末端为1.012,两端流量基本相当,说明理论上的口模流道设计,可以保证出口处长圆形树脂在周圈位置的流率基本一致。

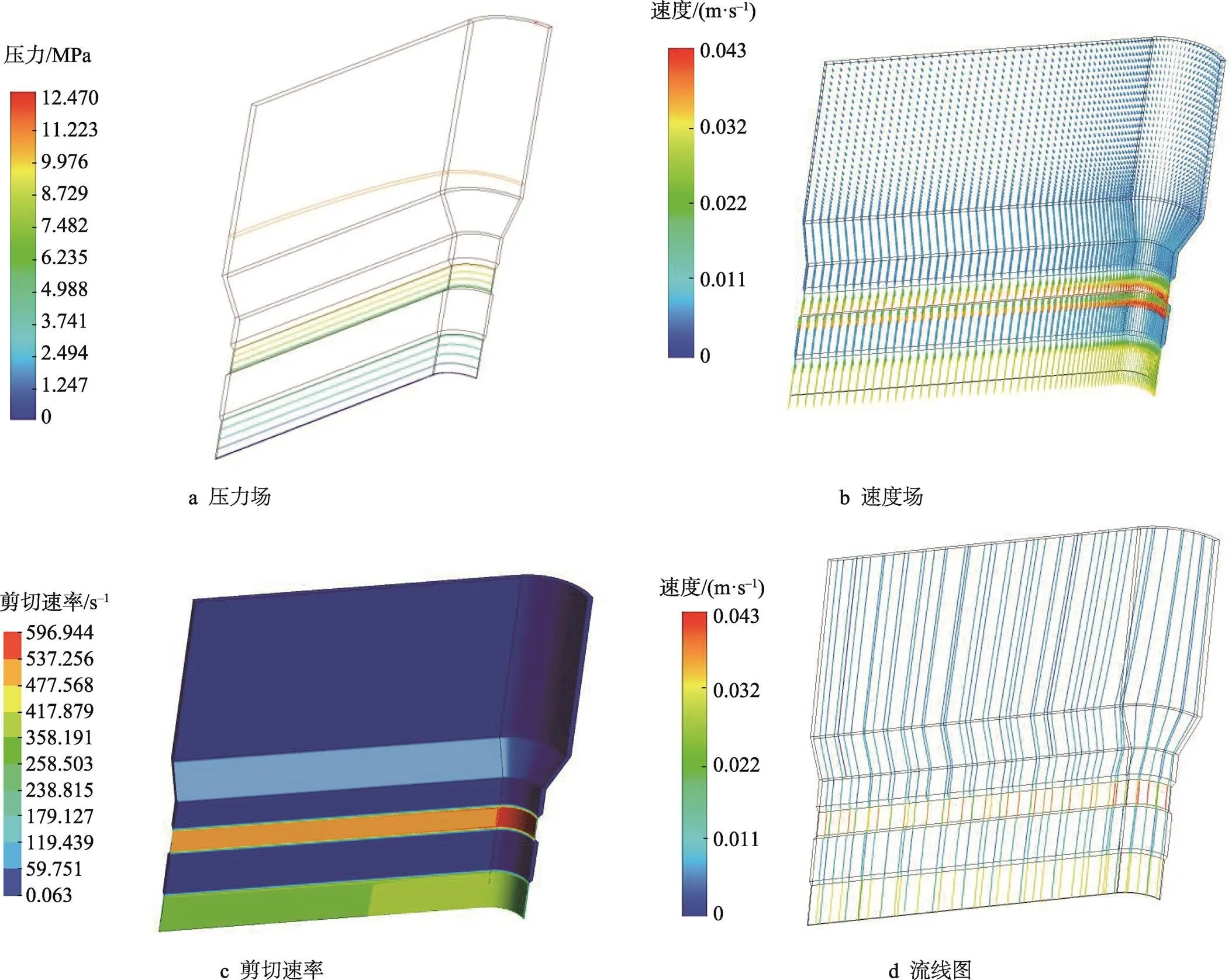

针对狭缝部分建模并进行了数值模拟,考虑到流道的对称性,计算中仅取1/2模型进行计算,计算结果见图9。

图9a压力场为压力等值线,可以看出,压力降主要发生在限流区(第5段,约3.8 MPa)和恒定出料区(第7段,约5 MPa)。由于流道两侧在收敛区(第3段)出现收敛而中间位置未收敛,造成第1段的压力不平行于出口断面,但熔体流经阻流区和出口区后,压力平行于出口断面,出口处熔体流动达到平衡,可从图9b中看到。从图9c可以看出,阻流区的剪切速率达到596 1/s,约为出口区的2倍。从流线图也可以看出,由于流道两端的收敛,熔体在第1段和第2段出现向中间的流动,但经过阻流区后沿模具轴线方向流动。

图7 模拟计算压力场

图8 出口处熔体出口流率沿宽度方向的变化示意图

图9 流道狭缝模拟结果

通过以上的分析,在树脂经过收敛区时,两端因收敛导致剪切速率加大,流速变快,因此可以适当将该处的缝隙减小或设计成可调缝隙的结构。

3 试制验证

长圆形中空成型装置优化设计后进行了样机制作与测试。

3.1 长圆形中空成型装置结构尺寸一致性

长圆形中空体结构尺寸一致性主要是为了检测其装配后出口缝隙的一致性,即长圆形出口流道缝隙的一致性。如图10所示,长圆形中空成型装置原始设计出口的缝隙为1 mm,实测为1 ~1.02 mm ,可以满足长圆形树脂生产对长圆形中空体缝隙的尺寸精度要求。

3.2 性能测试

对中空体壁厚均匀性、外观质量、竖直度等性能参数进行测试。

图10 流道狭缝检测结果

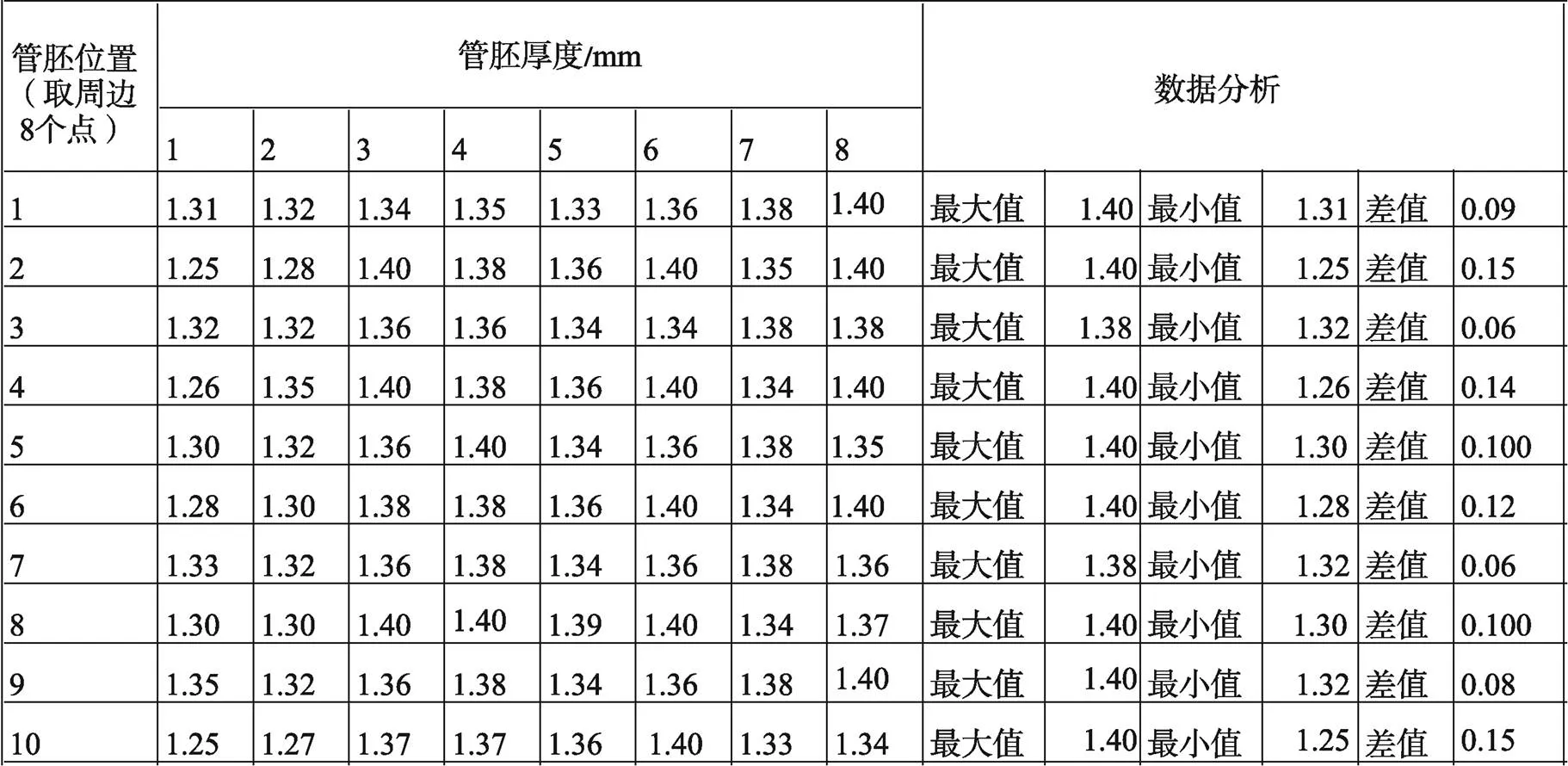

3.2.1 壁厚均匀性测试

取长圆形中空体周边8个点为一组,间隔5 min取一次,共取10组。测试数据如图11所示,壁厚最大偏差0.15 mm。

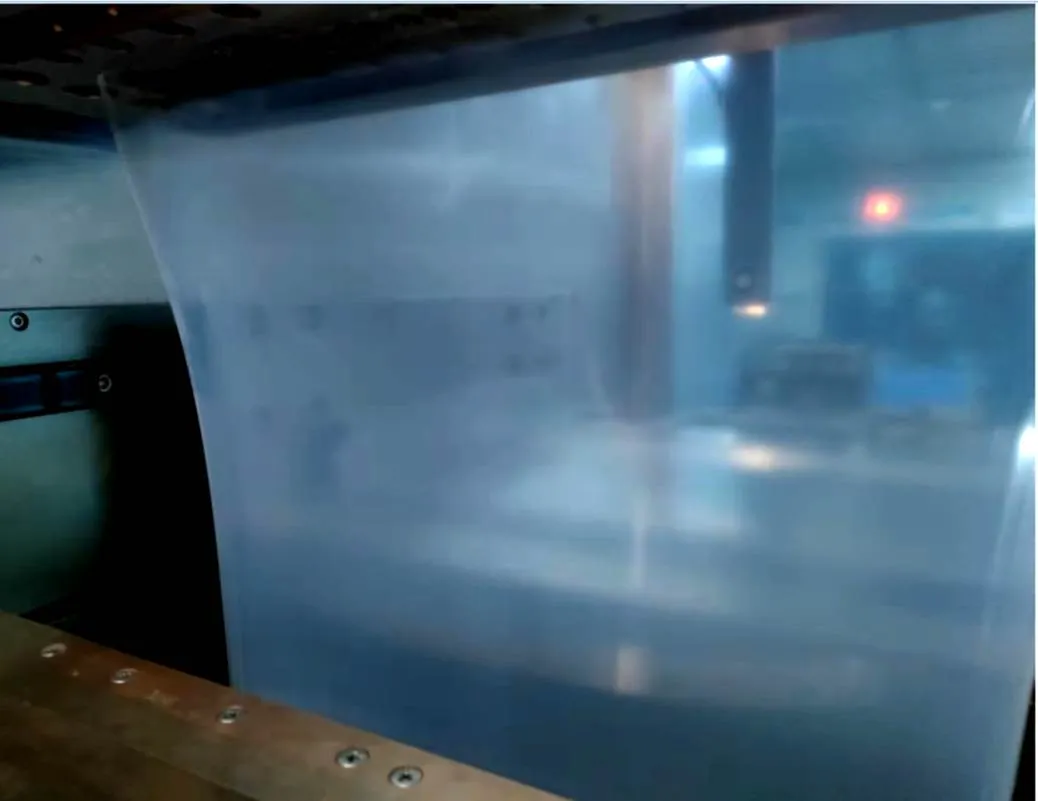

3.2.2 外观质量测试

对中空体进行出料测试,观察外表面质量,图12为实际外观效果:中空体外表光滑,无带褶皱竖纹。

3.2.3 中空体竖直度测试

对中空体出料效果进行测试,测试其竖直偏差,如图13所示,其竖直度良好,竖直偏差最大为3 mm。

图11 壁厚数据

图12 外观质量

图13 竖直度测试

4 结语

文中针对热塑性树脂LDPE长圆形中空体挤出成型口模开展流道优化设计研究,其特殊的衣架式流道和多级狭缝配合使用是本次设计的关键,成功解决了长圆形中空体成型时遇到的壁厚不均匀、外观差、偏斜等问题。通过仿真优化设计与验证获得了以下成功经验和结论:

衣架式流道应由歧管和2级阻流区构成,歧管采用直歧管结构,歧管截面为半圆,也可以设计成矩形或其它形状。半径沿流道宽度方向线性减小,夹角设计为150°为最佳。衣架式流道的阻流区分为厚度不同的上下两部分,分界线为曲线CL。曲线CL应与歧管曲线OE保持平行。经过验证2级阻流设计是效果最好的。每个衣架的长度根据进料位置对应的长圆形的周长确定。

理论上衣架末端的树脂在长圆截面上的压力、速度都是一致的,但是在经过狭缝区3时出现了收敛(设计上应避开3收敛区,但因实际结构限制,往往无法避开,本次是取存在收敛区的苛刻条件分析,找到解决树脂在经过收敛区不均衡的方法),导致两端速度变快,树脂不均衡。为了解决树脂在经过收敛区出现不平衡的问题,设计了收敛区后的狭缝4、5、6、7,其中5的尺寸是关键,它是狭缝中缝隙最小的一段,它起到关键的限流均衡作用,它的缝隙大小和长度尤为重要,需要根据实际情况具体确定,这次的设计数据只是针对LDPE的一种情况,主要是提出了一种思路和方法,如果树脂的物性发生变化,相应地需要对缝隙大小和长度做出调整。

对于狭缝尺寸与树脂性质的关系,将作为新的研究课题进行研究。

[1] 邓桂芳. 药品塑料瓶包装凸显优势[J]. 中国包装工业, 2015(6): 5.

DENG Gui-fang. Pharmaceutical Plastic Packaging Highlights the Advantages of Green Future[J]. Packaging Industry, 2015(6): 5.

[2] 刘宏彪, 鄢莹, 杜钟, 等. 某弹药包装用聚乙烯塑料改性研究与寿命评估[J]. 包装工程, 2021, 42(1): 260-263.

LIU Hong-biao, YAN Ying, DU Zhong, et al. Modification and Life Evaluation of Polyethylene Plastic for Ammunition Packaging[J]. Packaging Engineering, 2021, 42(1): 260-263.

[3] 罗任杰, 汪钰文, 黎永乐, 等. PVC/LDPE复合包装中13种化学物的迁移及安全评估[J]. 包装工程, 2021, 42(17): 29-38.

LUO Ren-jie, WANG Yu-wen, LI Yong-le, et al. Migration of 13 Chemicals in PVC/LDPE Composite Packaging and Their Safety Assessment[J]. Packaging Engineering, 2021, 42(17): 29-38.

[4] 何建领, 林一波, 肖志林. 中空吹塑成型机三层型坯机头设计及其关键技术研究[J]. 塑料包装, 2020, 30(1): 28-36.

HE Jian-ling, LIN Yi-bo, XIAO Zhi-lin. Design and Key Technology Research of Three Level Parison Head for Hollow Blow Molding Machine[J]. Plastics Packaging, 2020, 30(1): 28-36.

[5] 张才南. 注塑成型技术的研究与应用[J]. 今日自动化, 2020(1): 40-42.

ZHANG Cai-nan. Research and Application of Injection Molding Technology[J]. Automation Today, 2020(1): 40-42.

[6] 李赤蜂, 徐保国, 吉应旭. 热塑性聚酰亚胺树脂PI2080在国外的应用[J]. 化学推进剂与高分子材料, 2002(5): 2.

LI Chi-feng, XU Bao-guo, JI Ying-xu. Application of Thermoplastic Polyimide PI2080 in Foreign Countries[J]. Chemical Propellants and Polymeric Materials, 2002(5): 2.

[7] 张代军, 陈俊, 包建文, 等. 树脂基体中热塑性树脂含量对碳纤维环氧复合材料Ⅱ型层间断裂韧性的影响[J]. 材料工程, 2021, 49(6): 178-184.

ZHANG Dai-jun, CHEN Jun, BAO Jian-wen, ZHONG Xiang-yu, et al. Effects of Thermoplastic Resin Content on Mode-II Interlaminar Fracture Toughness of Carbon Fiber Reinforced Epoxy Composite[J]. Journal of Materials Engineering, 2021, 49(6): 178-184.

[8] 龙燕鸣, 李晓捷. 注射成型热塑性义齿基托树脂的种类及性能[J]. 中国组织工程研究, 2018, 22(14): 2278-2283.

LONG Yan-ming, LI Xiao-jie. Types and Properties of Injection-Molded Thermoplastic Denture Base Resins[J]. Chinese Journal of Tissue Engineering Research, 2018, 22(14): 2278-2283.

[9] 仝爱莲, 刘瑗. 热塑性树脂数据的查找[J]. 宇航材料工艺, 2000(2): 62.

TONG Ai-lian, LIU Yuan. Searching Thermoplastic Resin Data[J]. Aerospace Materials & Technology, 2000(2): 62.

[10] 肇研, 刘寒松. 连续纤维增强高性能热塑性树脂基复合材料的制备与应用[J]. 材料工程, 2020, 48(8): 49-61.

ZHAO Yan, LIU Han-song. Preparation and Application of Continuous Fiber Reinforced High-Performance Thermoplastic Composites[J]. Journal of Materials Engineering, 2020, 48(8): 49-61.

[11] 邱建成, 林一波, 何建领. 挤出吹塑中空成型机塑化装置的创新设计[J]. 塑料包装, 2019, 29(4): 33-44.

QIU Jian-cheng, LIN Yi-bo, HE Jian-ling. Innovative Design of Plasticizing Device of Extrusion Blow Molding Hollow Molding Machine[J]. Plastics Packaging, 2019, 29(4): 33-44.

[12] 周英, 李德爱, 逄锦屹, 等. 高密度聚乙烯中空容器树脂的生产与应用[J]. 化工科技市场, 2009, 32(4): 24-26.

ZHOU Ying, LI De-ai, PANG Jin-yi, et al. Production and Application of Hollow Container Resin HDPE5300B[J]. Chemical Technology Market, 2009, 32(4): 24-26.

[13] 孙桂春, 王秀元, 张扬, 等. 中空容器树脂HDPE5010B的生产与应用[J]. 炼油与化工, 2011(4): 64-65.

SUN Gui-chun, WANG Xiu-yuan, ZHANG Yang, et al. Production and Application of Hollow Container Resin HDPE5010B[J]. Refining and Chemical Industry, 2011(4): 64-65.

[14] 高芙蓉, 霍金兰. 中型中空聚乙烯树脂的综合评价[J]. 广州化工, 2021, 49(14): 139-141.

GAO Fu-rong, HUO Jin-lan. Comprehensive Evaluation of Medium Hollow Polyethylene Resin[J]. Guangzhou Chemical Industry, 2021, 49(14): 139-141.

[15] 陆军. 中空树脂粒子[J]. 化学建材, 1990(5): 40.

LU Jun. Hollow Resin Particle[J]. Communications, 1990(5): 40.

[16] 龚炫, 吴宏武. 衣架式模头设计理论及其流道数值模拟验证[J]. 塑料, 2010(2): 1-3.

GONG Xuan, WU Hong-wu. The Theoretical Design of the Coat-Hanger Die and It's Die Flow Validated by Numerical Simulation[J]. Plastics, 2010(2): 1-3.

[17] 朱文敏. 衣架式ABS模头的挤出模拟与分析设计[D]. 上海: 华东理工大学, 2016: 52-56.

ZHU Wen-min. Extrusion Simulation and Analysis design of ABS Coat-hanger Die[D]. Shanghai: East China University of Science and Technology, 2016: 52-56.

Optimization Design of Die Flow Channel of Thermoplastic Resin LDPE Long Hollow Cylinder

HUANG Li-jun, LI Zhi-wei, ZHOU Li-jun, DING Xiao-feng

(Shinva Medical Instrument Co., Ltd., Shandong Zibo 255000, China)

The work aims to explore the special feed mode and flow channel to meet the special demand for long round hollow flow balancing. Fluid mechanics was used to analyze the flow of LDPE resin and study the relationship between the forming quality of long hollow cylinder and the number and gap of die flow channel so as to finalize the best number and gap of die flow channel and verify the accuracy of the analysis data by trial results. When 1 coat-hanger channel (2 inlets) and 6 slit channels (4, 3, 3.5, 1, 5 and 1 mm) were adopted, the forming quality of long hollow cylinder was the best: uniform wall thickness with deviation less than 0.15 mm, smooth outer surface without wrinkles and lines and good verticality with skewness less than 3 mm. The proposed design scheme is advanced and effective, which can be used to form long hollow cylinder in the production of LDPE plastic bottle for packaging.

long hollow cylinder; coat-hanger flow channel; slit channel

Tb484.3

A

1001-3563(2022)19-0284-07

10.19554/j.cnki.1001-3563.2022.19.034

2022–05–12

黄利军(1978—),男,本科,高级工程师,主要研究方向为智能制药装备,无菌灌装技术。

责任编辑:曾钰婵