电芯模组激光焊接装配线中原料包装箱智能识别上料龙门装置

2022-10-17严惠

严惠

电芯模组激光焊接装配线中原料包装箱智能识别上料龙门装置

严惠

(江苏信息职业技术学院,江苏 无锡 214153)

电芯模组激光焊接装配线上料单位质量大,存在用时长、效率低、上料精准度低的问题,无法满足装配线48 s持续、稳定、精准上料需求,因此基于机器视觉设计一种原料包装箱智能识别上料龙门装置。采用SolidWorks设计龙门上料装置机械结构;基于工艺流程设计电气控制系统;通过机器视觉检测判定包装箱正反以确保正确供料方向;以第1个包装箱视觉检测位置为基准,确定每层4个包装箱的机械手抓取标定位置,并进行偏差补偿,以确定机械手实际抓取坐标;PLC与视觉装置通过TCP通讯,驱动吸盘准确吸取包装箱至入料口。通过实践测试,龙门装置每包装盒上料速度为24~48 s。系统满足装配线供料效率需求,上料精准度明显提升,节约了人力成本。

机器视觉;正反检测;定位;误差补偿;龙门装置

锂电池在数码行业、动力电池、储能、新能源汽车等领域应用广泛,随着锂电池产量逐年增长,我国已成为锂电池最大的生产国和消费国。锂电池需求量的增加拉动了锂电池行业自动化装置技术革新[1-2]。电芯是锂电池的基本组成单元,电芯模组激光焊接装配线主要进行电芯的封装测试,主要完成电芯模组配件上料、电芯开路电压检测,以及电芯、端板和底壳的胶水喷涂、贴麦拉片,再将处理的电芯堆叠,进行极性检测、底壳组装、外框焊接、绝缘测试、刻码、注胶、固化、极柱激光清洗、连接片激光焊接、直流内阻检,最后机械手抓取成品入库[3-6]。装配线的首站完成的功能是将栈盘上的料自动放到上料区,装配线所需原料封装在一个纸箱内,每箱质量为10 kg,箱体正反标记不同,箱体堆垛时奇数层和偶数层摆放方式不同。装配线是要满足6 s供给一个电芯,而每箱内8个电芯,则上料速度至少要达到48 s/个箱子,因此靠人工判别搬运上料会因体力因素无法满足保持供料速度不变,同时存在定位不准、人力成本高等问题[7]。机器视觉采用图像摄取装置代替人工观察,对拍摄的现场图片进行信息分析处理对比,以结果控制设备作业过程,具有非接触测量、精度高、范围广、检测稳定等优点[8-11],因此,现提出基于机器视觉的电芯模组原料包装箱智能识别上料龙门系统方案。

1 智能识别上料龙门装置工艺流程设计

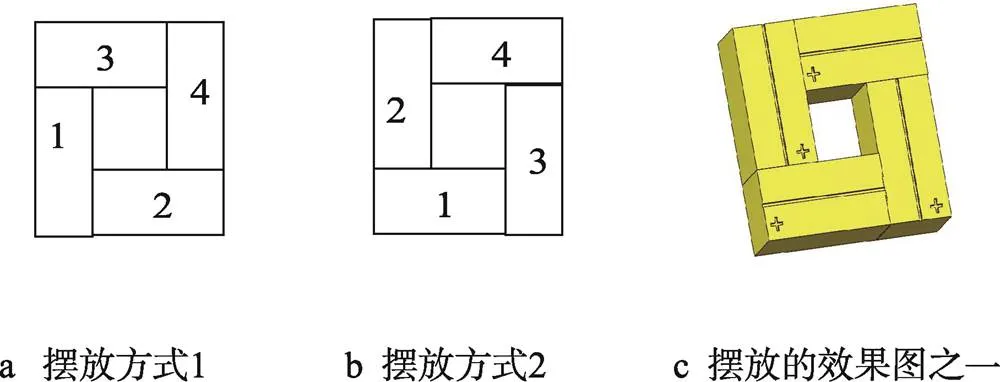

包装箱原存放于固定的底座中,在底座中的每层4个包装箱,4个包装箱奇数层和偶数层摆放方式不同,共2种摆放方式,见图1。码垛好的包装箱表面贴有标签,标签位置影响箱内电芯极性正反,进料要求“+极”流入流水线。系统运行时,主令工作信号主要由触摸屏人机界面提供,PLC与PC之间通过网络交换信息。整个系统的主要工作状态除了在人机界面上显示外,还由连接到PLC的警示灯显示启动、运行、停止、报警等状态。在运行过程中如果按下暂停,则平稳地停止运动。

图1 包装箱摆放方式

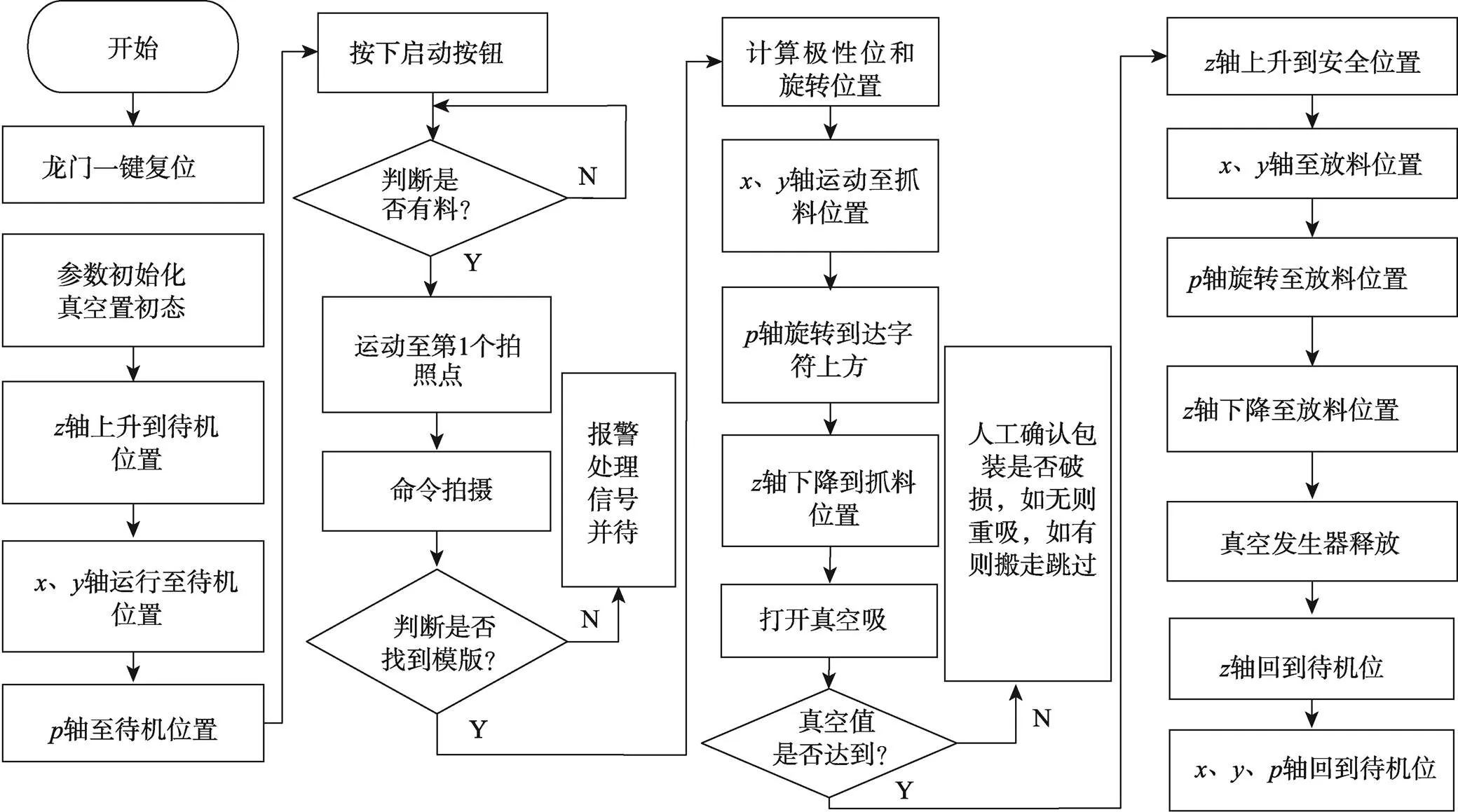

单个包装箱的抓取流程见图2。首先进行、、、4个轴的复位,复位完成后,通过视觉检测与模板对照匹配,确定目标位置,再驱动4个轴配合运行,将纸箱送入上料区,上料完毕后再回到待机位。在此过程中,如果抓取的纸箱表面出现残破或者无极性标志,安全停下,并报警,人工取出包装箱后,继续执行下一个包装箱抓取。如果来料箱体高度不满足6层,则通过界面自由设定层数,机构继续由当前设定的层数去抓取包装箱。

图2 单个包装箱搬运控制流程

2. 智能识别上料龙门装置机械结构设计

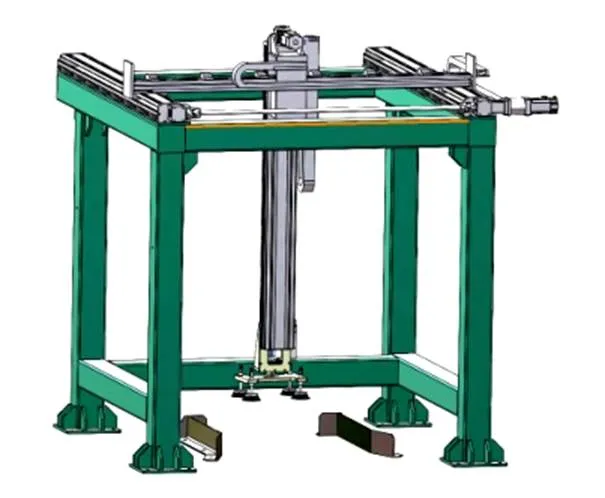

如图3所示,采用SolidWorks设计系统机械结构,4轴控制分别为轴、轴、轴和旋转轴轴控制。通过2个真空阀控制4个吸盘吸取包装箱,智能相机放置于吸盘的正上方。真空吸盘的最大载质量为200 kg,轴的最大承受质量为280 kg。

图3 上料龙门装置外观主视图

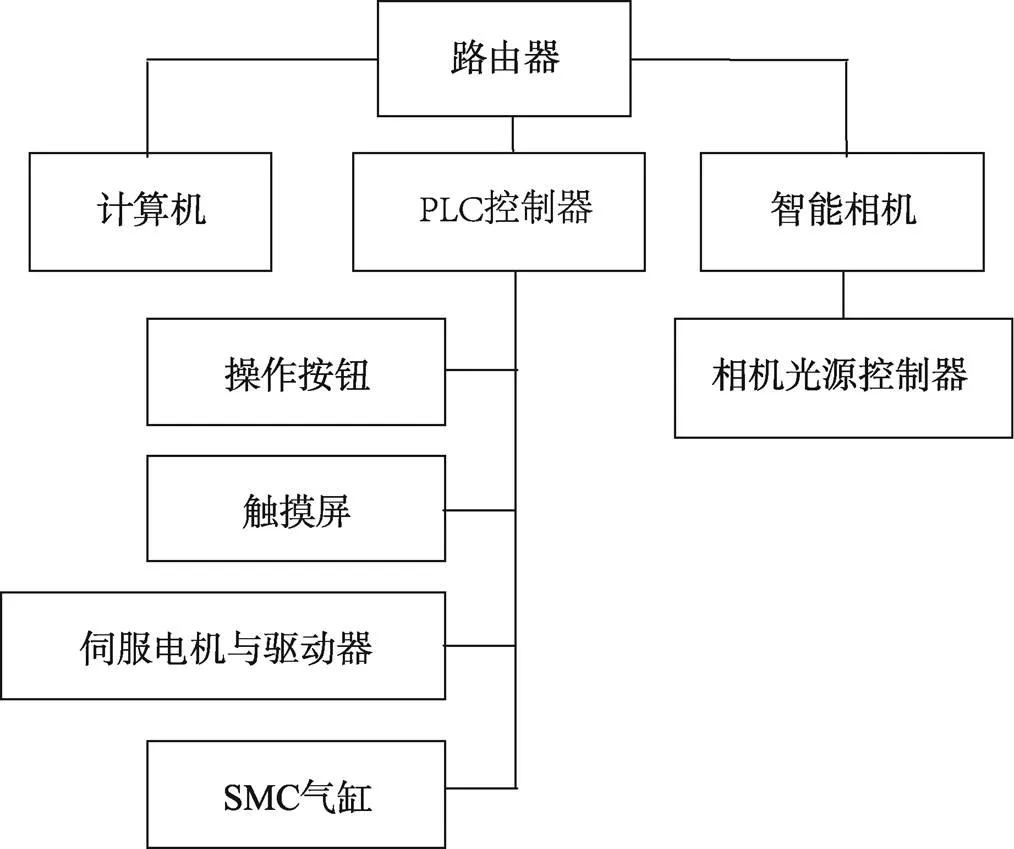

3 智能识别上料龙门装置硬件选型

控制系统主要选型为西门子CPU1513–PN PLC、步科HMI、西门子V90伺服驱动器与伺服电机、baumer–EXG50c视觉控制器、4 mm鱼眼镜头、baumer–DP3024–2光源控制器、真空发生器、空气压缩机等[12],硬件框图见图4。计算机、PLC、相机、HMI和伺服电机通过路由器互联,采用以太网通信,智能相机与光源控制器之间采用232串口通信。

4 龙门视觉与PLC通讯

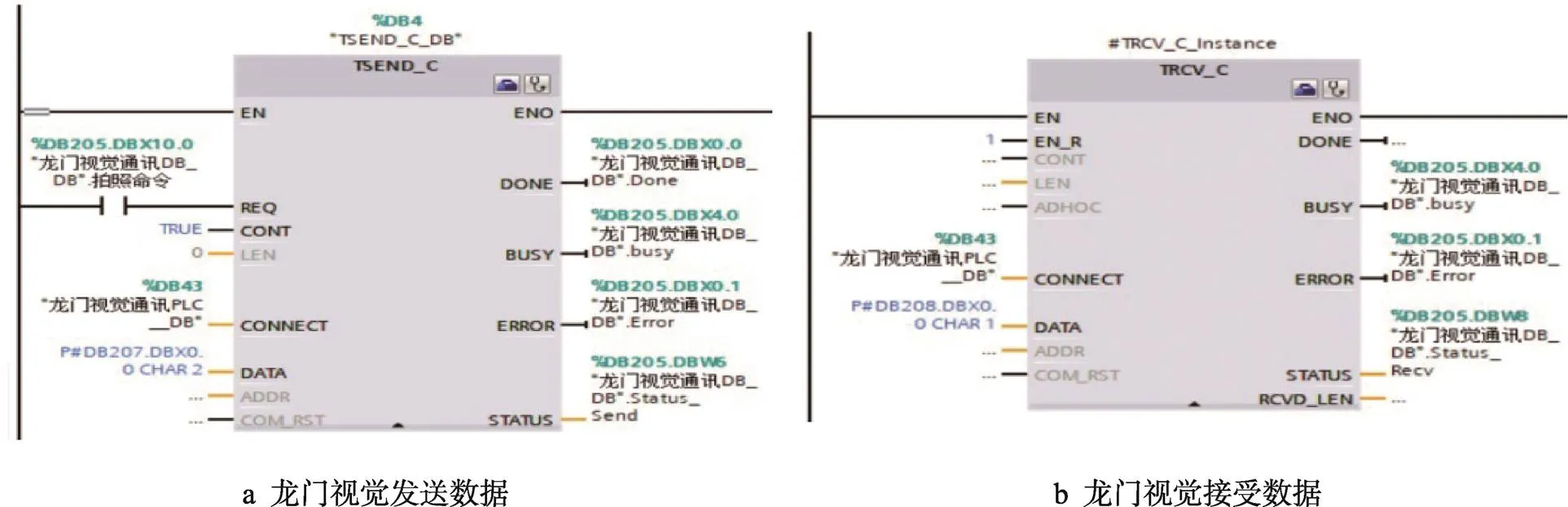

相机与PLC之间的通信是通过网线传输,通信协议为TCP,传输各个字符的坐标信息,并将相关数据存储在相关的DB块中,通过收发信号来处理不同事件策略。TCP通信收到的数据长度最大为32位,信息包括偏移、偏移、偏移值,工件方向用Y/N/E区分,偏移值为浮点数。龙门的视觉收发程序块见图5。

图4 上料龙门装置控制系统硬件框图

5 原料包装箱正反机器视觉识别

电池模组原料包装箱其中一面表面标有“+”标记,其决定了箱内电芯极性,进料时由“+极”进入上料区,因此采用了机器视觉进行包装箱表面标记识别。基于C#开发视觉程序,PLC发出命令,相机执行拍摄动作,然后将采集到的图像与模板进行匹配,再将结果反馈给PLC。

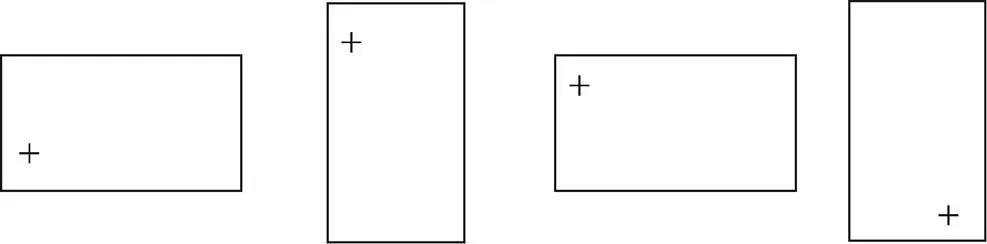

每个包装箱在每层摆放的姿态有4种,横向和垂直方向各2种,按照图1中4个纸箱子摆放序列进行组合(见图6),因此共建8个模板图像用于匹配,其中4个为图6包装盒图像,4个为搜索区域模板。

图5 龙门视觉收发数据程序块

图6 原料包装箱摆放角度

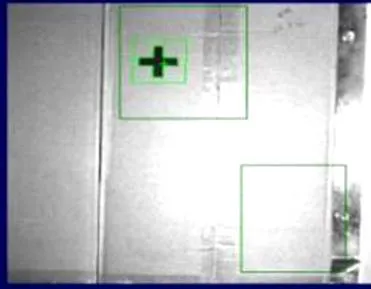

如图7所示,大的矩形为搜索区域,小的矩形为模版位置,检测到的极性位置在左上方,输出结果为0。

图7 图像视觉匹配

如果视觉检测发现原料包装箱无极性标志,则停车报警,人工取走包装箱后,继续下一个包装箱搬运流程。取走的包装箱由人工判断是否正面与反面放置错误,若为正反面放置错误,则调整后待下一次搬运;若为非正反面放置错误的异常情况,与纸箱破损相同处理,判断修正后人工上料。

6 原料包装箱视觉定位

包装箱的摆放共计6层,单层的摆放方式与双层的不同,每层有4个包装箱,因此有8个不同的抓取位置,因每个包装箱的尺寸规格相同,理论上只需要确定第1个的包装箱位置,则可计算出其余包装箱的位置。

假定4个包装箱的机械手标定抓取横坐标分别为1、2、3、4,纵坐标分别为1、2、、4,复位待机位置为、,包装箱的长度为,宽度为,则图1中芯体原料包装箱a、b 2种摆放方式坐标计算如下。

第1种方式(包装箱a):

第2种方式(包装箱b):

拍摄坐标方法相同,只需确定第1个包装箱拍摄坐标,其余包装箱的拍摄坐标按照上述方法偏移。轴的旋转角度由视觉根据标记判定,然后传输给PLC,PLC驱动轴翻转90°或者180°。方式1的第3个包装盒坐标计算语句如下。

IF "龙门控制块".龙门每层当前个数=3 THEN

"龙门控制块".龙门取料位置[1] := "龙门控制块".取料设定位置[1] +(("龙门控制块".纸箱长+"龙门控制块".纸箱宽)/2);//第3个纸箱x轴抓料位置

"龙门控制块".龙门取料位置[2]:="龙门控制块".取料设定位置[2]+"龙门控制块".纸箱长-"龙门控制块".纸箱宽)/2); //第3个纸箱y轴抓料位置

END_IF;

为实现包装箱视觉精准定位,需要明确不同摆放方式下包装箱的相机拍摄坐标、机械手抓取坐标,在实际上料过程中,每层纸箱的位置坐标因包装箱间碰撞或包装箱实际尺寸偏差问题,带来与标定坐标之间的偏差,因此,需通过视觉检测进行偏差补偿[13-15],如此包装箱的机械手抓取坐标=标定的机械手抓取工件坐标+偏差补偿值。相机实际拍摄坐标是有一定范围的,直接使用标定的拍摄坐标即可。

视觉检测获取偏差补偿值,如第1个包装箱的偏移值语句如下。

x=MianVision_1.Vision_Result.X MianParameter_1.StandardX_1;

y=MianVision_1.Vision_Result.Y MianParameter_1.StandardY_1;

anlge=MianVision_1.Vision_Result.Angle MianParameter_1.StandardAnlge_1。

需将获取的数据类型转换为实数,传送给PLC,通过在PLC中进行数据叠加获取确切的抓取位置,相关程序如下。

“DB28龙门伺服”. ASM18.Set_ Postion:= “DB30龙门伺服_DB”.龙门取料位置[1]+ “龙门视觉通讯_ TRCV_DB208”.X轴接收偏移值

“DB28龙门伺服”.ASM19.Set_Postion:= “DB30龙门伺服_DB”.龙门取料位置[2]+ “龙门视觉通讯_ TRCV_DB208”.Y轴接收偏移值

7 系统调试

电芯模组原料包装箱智能识别上料龙门系统实物见图8。系统调试过程如下:编制SCL程序、连接计算机和PLC通信电缆,打开电源,下载程序;程序下载完毕后,将图像软件切换为自动状态,连接好需要的光源控制器,调节到合适亮度;按下一键使能按钮,使4个轴上使能,使能完成后按下一键回零按钮;回零完成后,按下启动按钮,轴运动至相机拍摄位置,到位后相机拍摄,通信PLC计算存入寄存器;拍摄完成出现异常则报警,可复位,修改后再次拍摄,或者选择跳过,执行下一个动作,没有异常则到达抓取步骤;如果抓取时真空值未报警,就继续向下执行,如果报警则将设备切换为手动,手动放真空,人工取走纸箱,然后按下一键复位,继续向下执行;到达放料的目的位置,旋转至水平下降并放下纸箱,回到待机位,进入下一次作业。

图8 智能识别上料龙门实物

8 结语

为解决锂电池装配线上料定位不准、效率低等问题,设计了基于机器视觉的电芯模组原料包装箱智能识别上料龙门系统,规划了其工艺流程、机械结构设计以及控制系统选型设计,基于机器视觉进行包装箱正反判断与精准定位,系统供料时间范围可达到24~48 s,最低速度亦可满足电池模组智能装配线供料时间需求。上料时间缩短,配合控制流程优化,有效提升装配线的生产效率,避免了原料拥堵。同时原采用人工方式供料需要每个工位配置2人,且对用人的体力要求高,如此提高了作业的智能化水平,也确保了供料的位置和方向的精准性。此外该龙门上料装置已推广用于粮、油、餐饮包装搬运,同样也适用于纺织、物流、建材、家电等包装物料的智能识别搬运,具有较广的应用借鉴价值。

[1] 杨俊峰, 潘寻. “十四五”中国锂动力电池产业关键资源供需分析[J]. 有色金属(冶炼部分), 2021(6): 37-41.

YANG Jun-feng, PAN Xun. Analysis on Supply and Demand of Key Resources of Lithium Power Battery Industry in China during the 14th Five-Year Plan Period[J]. Nonferrous Metals(Extractive Metallurgy), 2021(6): 37-41.

[2] 张鹏, 赖兴强, 沈俊荣, 等. 固态锂电池研究及产业化进展[J]. 储能科学与技术, 2021, 10(3): 896-904.

ZHANG Peng, LAI Xing-qiang, SHEN Jun-rong, et al. Research and Industrialization Progress of Solid-State Lithium Battery[J]. Energy Storage Science and Technology, 2021, 10(3): 896-904.

[3] 周迎华. 锂电池电芯的堆叠方案[J]. 制造业自动化, 2019, 41(10): 65-66.

ZHOU Ying-hua. Stacking Scheme for the Electric Core of Lithium Battery[J]. Manufacturing Automation, 2019, 41(10): 65-66.

[4] 支嘉斌, 郭瑞, 郝瑞超, 等. 电池极柱激光清洗关键技术研究[J]. 制造业自动化, 2019,41(8): 118-121.

ZHI Jia-bin, GUO Rui, HAO Rui-chao, et al. Research on Key Technologies of Laser Cleaning of Battery Polar Column[J]. Manufacturing Automation, 2019, 41(8): 118-121.

[5] 张绚艳, 盛青山, 刘立新. 锂离子铝壳模组智能纠偏焊接系统研究[J]. 机床与液压, 2021, 49(14): 129-132.

ZHANG Xuan-yan, SHENG Qing-shan, LIU Li-xin. Research on Intelligent Correction Welding System for Lithium Ion Aluminum Shell Module[J]. Machine Tool & Hydraulics, 2021, 49(14): 129-132.

[6] 陈甦欣, 曾臻. 动力锂电池自动配组方案研究[J]. 机械工程与自动化, 2018(5): 142-144.

CHEN Su-xin, ZENG Zhen. Study of Automatic Matched Group Plan of Power Lithium Batteries[J]. Mechanical Engineering & Automation, 2018(5): 142-144.

[7] GUO Jian-bo, QIN Yong, WU Hai-bin, et al. Research on Position Recognition System of Gantry Hoisting Based on Machine Vision[J]. Integrated Ferroelectrics, 2021, 219(1): 280-298.

[8] 贺钧婷, 陈宝华, 孙文卿, 等. 基于机器视觉的激光辅助焊接[J]. 激光杂志, 2018, 39(11): 47-50.

HE Jun-ting, CHEN Bao-hua, SUN Wen-qing, et al. Laser Assisted Welding Based on Machine-Vision[J]. Laser Journal, 2018, 39(11): 47-50.

[9] CHRISTOPH G, MAREIKE S. A New Dimension for Machine vision: Light Field Technology for Lean Automation Processes[J]. PhotonicsViews, 2021, 18(5): 54-56.

[10] BHAVANA B N, SHIVSUBRAMANI K, GEETHA M, et al. Machine Vision Based Flood Monitoring System Using Deep Learning Techniques and Fuzzy Logic on Crowdsourced Image Data[J]. Intelligent Decision Technologies, 2021, 15(3): 357-370.

[11] WANG Wei-lin, LI Chang-ying. A Multimodal Machine Vision System for Quality Inspection of Onions[J]. Journal of Food Engineering, 2015, 166: 291-301.

[12] 王慧, 王琦, 毕俊喜. 基于PLC的龙门式低压铸造机的定位控制研究[J]. 机床与液压, 2018, 46(8): 136-139.

WANG Hui, WANG Qi, BI Jun-xi. Research on Positioning Control of Gantry Type Low-Pressure Casting Machine Based on PLC[J]. Machine Tool & Hydraulics, 2018, 46(8): 136-139.

[13] 张舞杰, 叶锋. 基于机器视觉的机械手装配系统设计[J]. 计算机测量与控制, 2018, 26(8): 168-171.

ZHANG Wu-jie, YE Feng. Design of Robot Assembly Inspection System Based on Machine Vision[J]. Computer Measurement & Control, 2018, 26(8): 168-171.

[14] SCHMITT R, FÜRTJES T, ABBAS B, et al. Real-Time Machine Vision System for an Automated Quality Monitoring in Mass Production of Multiaxial Non-Crimp Fabrics[J]. IFAC PapersOnLine, 2015, 48(3): 2393-2398.

[15] 李丹, 白国君, 金媛媛, 等. 基于机器视觉的包装袋缺陷检测算法研究与应用[J]. 激光与光电子学进展, 2019, 56(9): 180-186.

LI Dan, BAI Guo-jun, JIN Yuan-yuan, et al. Machine-Vision Based Defect Detection Algorithm for Packaging Bags[J]. Laser & Optoelectronics Progress, 2019, 56(9): 180-186.

Intelligent Identification Feeding Gantry Device for Raw Material Packaging Box in Electric Core Module Laser Welding Assembly Line

YAN Hui

(Jiangsu Vocational College of Information Technology, Jiangsu Wuxi 214153, China)

The work aims to design an intelligent identification feeding gantry device of raw material packaging box based on machine vision to solve the problem that electric core module laser welding assembly line has large unit material weight, long time duration, low efficiency and insufficient feeding accuracy, which cannot meet the continuous, stable and accurate feeding requirements of the assembly line for 48 seconds. The mechanical structure of gantry feeding device was designed by SolidWorks; The electrical control system was designed based on process flow; The positive and negative of the packaging box was determined through machine vision inspection to ensure the correct feeding direction. Based on the visual inspection position of the first packaging box, the grab calibration position of the manipulator of four packaging boxes on each layer was determined, and the deviation was compensated to determine the actual grab coordinates of the manipulator; PLC was communicated with the visual device through TCP to drive the suction cup to accurately suck the packaging box to the feeding port. Through practical test, the feeding speed of each packaging box of the gantry device was 24 ~ 48 seconds. The system meets the feeding efficiency requirements of the assembly line. It significantly improves the feeding accuracy, and saves the labor cost.

machine vision; positive and negative detection; location; error compensation; gantry device

TB486

A

1001-3563(2022)19-0262-06

10.19554/j.cnki.1001-3563.2022.19.031

2021–11–15

江苏省高校优秀科技创新团队基金(2019SJK07);江苏省“青蓝工程”优秀教学团队基金(2017SJS015);江苏省高等学校自然科学研究计划基金(17KJB510019);职业教育教师教学创新团队(2021SJBS22)

严惠(1982—),女,硕士,副教授,主要研究方向为控制理论与控制工程。

责任编辑:曾钰婵