Auto Store仓储系统的运作与效率优化研究

2022-10-17李海芬周丽

李海芬,周丽

Auto Store仓储系统的运作与效率优化研究

李海芬,周丽

(北京物资学院,北京 101149)

为缓解零售电商商品仓库占地面积广,拣选效率受限等问题。文中就存储策略、指派策略以及路径策略方面对Auto Store仓储系统进行详尽的介绍,在此基础上流程化的分析Auto Store系统完成单次订单拣货作业的业务流程,并运用Anylogic软件对所提出的模型进行仿真和验证。假定订单到达服从Erlang分布,在拣选车和工作站数量和拣选货物数量相同的情况下,对比了Auto Store仓储系统混存布局和传统布局的拣选效率,验证了混存布局的可行性。同时对比基于2种任务指派策略,得出了以基于拣选时间最小化的指派策略下系统运作效率更优这一结论,对理论分析与仿真研究之间的结果进行分析比较,验证了模型的有效性。

Auto Store仓储系统;货位布局策略;指派策略;Anylogic

AutoStore密集仓储拣选系统于2011年问世,在高密度存储、订单准确率、货物周转速度方面具有显著优势[1-2]。该系统的货架上放着相同尺寸的料箱,由下向上堆叠形成堆栈,堆栈彼此相邻(见图1),根据仓库实际面积与存储需求,向轴和轴方向扩展,并可针对不规则场地进行布局。拣选车沿货架顶部轨道运动,通过拣选车来存取料箱。Auto Store系统无内部通道,形成了巨大的、高密度的存储区,可显著提升拣选效率,提高仓储空间利用率,尤其适用于电商仓储。

图1 Auto Store轻载存储拣选系统直观作业图

许多学者在密集仓储系统上进行了一系列研究。在系统结构方面,简素平等[3]针对Auto Store系统操作效率不高的问题,通过将货架从中间分开,调整高频与低频周转率货物的放置位置,在保证仓库面积利用率的基础上,最大限度的提高系统的存储效率。

在系统任务指派方面,王晓军等[4]和王博[5]针对Auto Store系统中顶部AGV冲突提出一种两阶段优化调度方法,并通过动态拓扑图权重的双层改进A*算法,有效减少了算法路径节点的搜索量。邹碧攀[6]构建了半开放排队网络(SOQNs)来评估Auto Store系统性能,并设计了临域搜索算法寻找近似最优指派策略。其他文章分别通过考虑分批分区拣选策略[7]、优化服务客户订单顺序[8]、订单分批处理[9]以及最小阻塞区域[10],评估对系统拣选效率的影响。

在系统货位优化方面,王金龙等[11]构建了系统的效率函数和成本函数来探究系统料箱填充率与拣选效率之间的关系。李沁等[12]基于Auto Store仓储系统就机器人分配策略、存储策略和翻箱策略方面提出了六种运行模式,通过引进排队网络,分别构建了系统绩效指标评估模型,最后使用实验仿真验证该模型。其他文章分别通过考虑全自动机器人框架SCALA[13]、存储分配和路径[14]、上层存储和下层拣选[15]、存储和批处理和分区以及路径[16],评估对系统订单拣选性能的影响。

Auto Store仓储系统应用已有10余年,但对于该系统的理论研究数量总体偏少,以往研究在无太多参考资料的局限中,已摸索出Auto Store系统结构、任务指派以及货位优化对于系统效能的影响。文中在前人研究的基础上,在一定的外部订单输入状态下,明确系统参数,即拣选车数量、存储比率,设计货位布局,确定存储、翻箱策略,通过考虑系统传统货位布局和混存货位布局、基于距离最短和时间最短的指派策略来评估系统的拣选效率,并使用Anylogic软件对Auto Store仓储系统进行仿真,实现系统的可视化。

1 Auto Store仓储系统简介

1.1 Auto Store系统货位布局

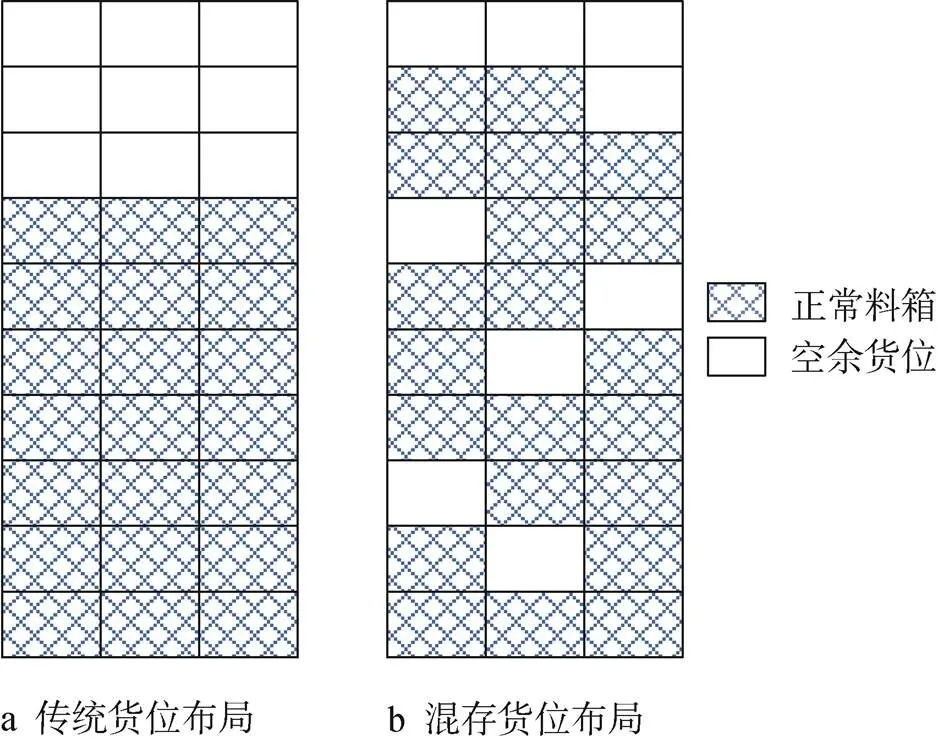

设计0—1混存型货位布局,改进了传统堆叠布局,将货格中有货计为1,无货计为0,0悬在1中(没有货的格子与有货的格子混合存储)。其中,除去首层货格放置阻碍料箱外,其余货格随机分布料箱(见图2)。在此布局基础上,把目标料箱最快拣出,使得系统效率最优。

图2 传统布局与混存布局堆栈示意图

1.2 定义Auto Store系统完成一次订单拣货作业的流程

Zou等[17]发现就Auto Store系统成本而言,共享存储策略优于专用存储策略。Auto Store仓储系统中,将竖直方向上的一列货箱定位为一个堆栈,专用存储策略指的是每个堆栈中存放相同的货物。共享存储策略指的是料箱在系统中没有固定的存储位置,随着拣选作业的进行,料箱会在系统中周转,位置不断变化。专用存储策略适用于存放出库频率不高且存储量大的货物,而共享存储适用于大型电商企业,适合存放类别多、出库频率高的货物。鉴于此,接下来的研究都将建立在共享存储策略的基础上。

文中Auto Store仓储系统采用的是共享存储策略,接下来就涉及到了料箱重组的问题。料箱重组策略一般分为即时重组策略和延迟重组策略[18]。根据Auto Store仓储系统的特性,当对料箱进行作业时,涉及翻箱作业环节,拣选机器人需要将目标料箱上方的阻碍料箱挪开,将阻碍料箱存放另外的堆栈中,直到可以直接抽取目标料箱。即时重组策略是指当抽取到目标料箱后,先把该料箱就近存放在另外堆栈的空余位置中,然后再通过拣选机器人将阻碍料箱放回;延迟重组是指拣选机器人抽取目标料箱后,将其送到工作站完成拣选作业,作业结束后,将该目标料箱存储在原来位置,之后再将阻碍料箱放回。考虑到文中设计的货位混存布局,系统首层只用来放置阻碍料箱,当订单到达率较高且多辆拣选车同时工作时,延时重组可能造成阻碍料箱的拥堵,导致系统拣选效率降低,因此本文选用即时重组策略。

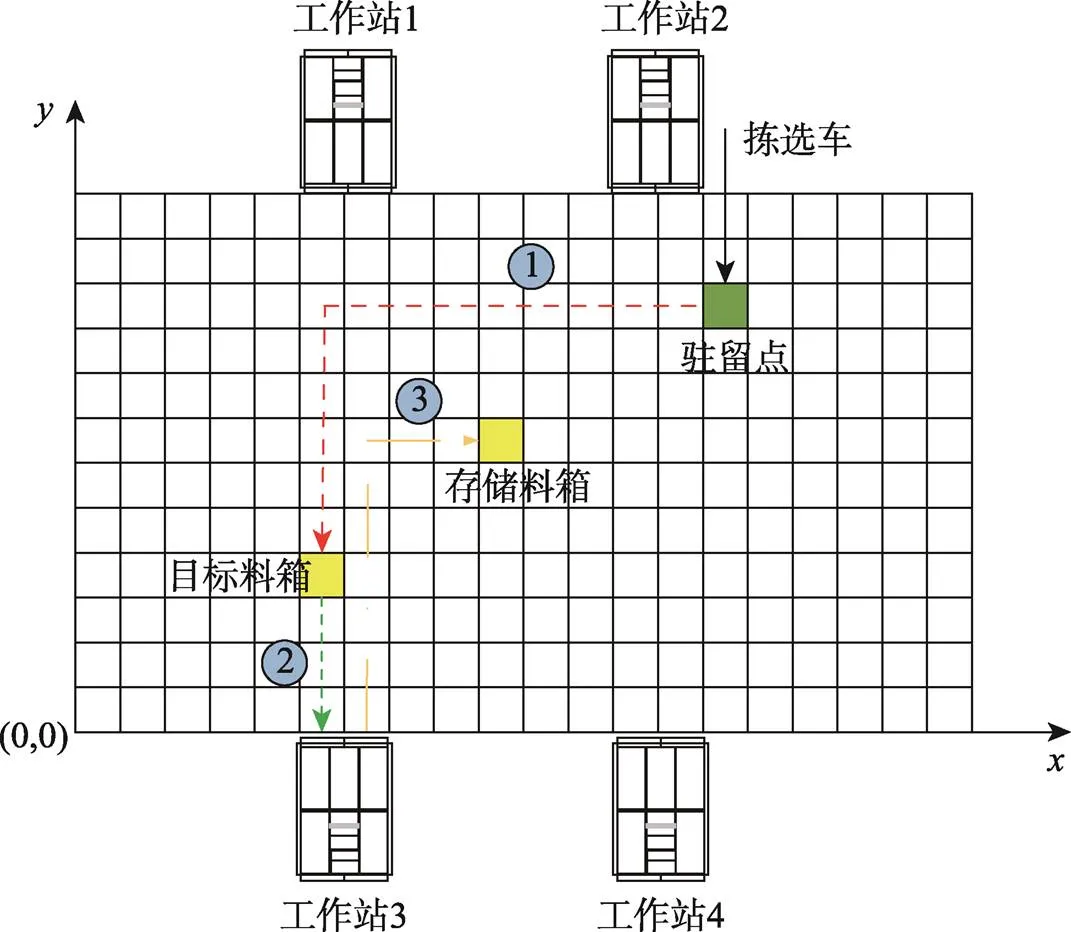

如图3所示,为双命令循环下的Auto Store系统完成一次订单拣货作业的流程,具体步骤分解如下。

图3 Auto store系统顶层网格作业流程

1)拣选订单指派。Auto Store系统将拣货任务随机分配给拣选机器人。

2)目标货箱拣出。拣选机器人从驻留点移动至目标堆栈的上方,如果目标料箱位于堆栈首层,拣选机器人可直接将货箱拣出;如果目标料箱位于堆栈底层,即目标上方存在阻碍料箱,拣选机器人则需将阻碍料箱提拉出堆栈并将其放置于周围堆栈顶层的空余货位中,然后拣出目标货箱。

3)阻碍料箱放回。经研究货箱重组过程遵循即时重组策略,拣选机器人拣出目标料箱后,立即将阻碍料箱放回。

4)目标商品拣出。拣选机器人将拣出的目标货箱送至拣货工作台并释放目标货箱,升降机将目标货箱下放至拣货工作台上,拣货员按照订单需求确认商品并拣出对应数量的商品。

5)目标货箱送回。拣货员拣出商品并在系统上确认后,目标货箱经升降机提拉回到拣选台顶部,位于上方的拣选机器人将目标货箱拿起,然后将其送回指定的堆栈顶部,拣选机器人驻留在该堆栈顶部。

2 Auto Store仓储布局拣选时间模型构建

2.1 问题描述与参数设定

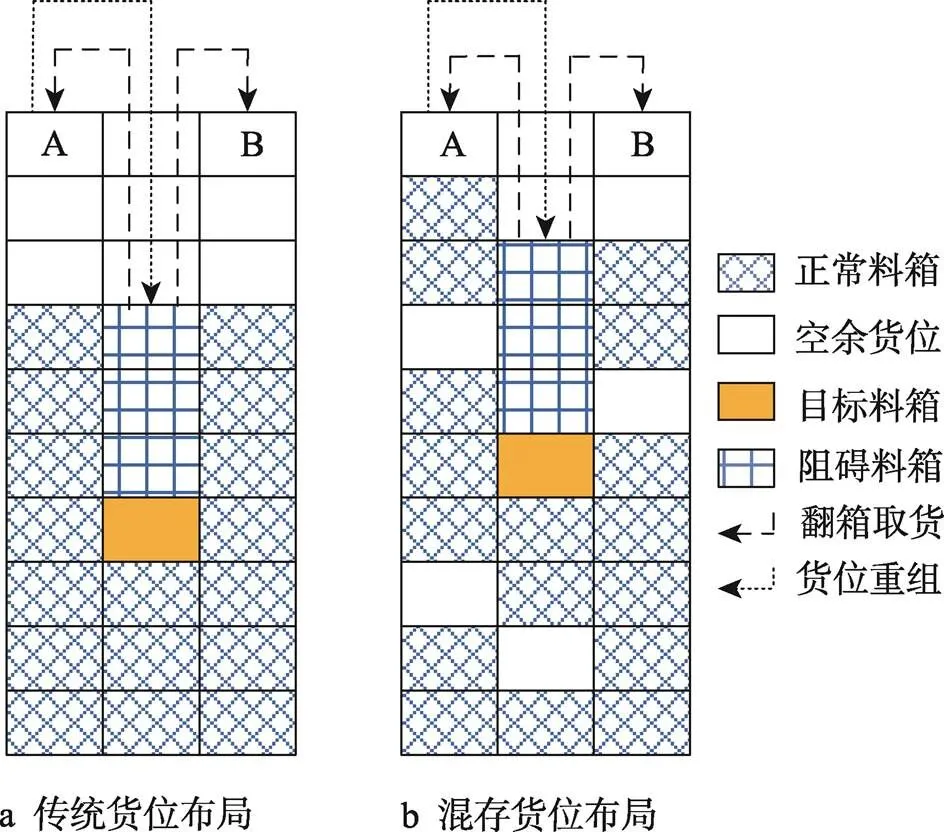

Auto Store系统中一次完整的取货过程包括:翻箱取货、货位重组以及运送料箱至工作站。其中不论是传统型布局,还是混存型布局,将料箱从堆栈顶部送至工作站的路径都是相同的,因此该部分只需比较2种布局下,翻箱取货和货位重组的时间(忽略货格与料箱之间的缝隙,一个货格的空间即为一个料箱的空间)。

如图4所示,传统型布局下,料箱自下而上堆放,顶部若干层为空余货位,重组时阻碍料箱按原存放顺序依次堆放;混存型布局下,最顶层为空余货位,用来放置阻碍料箱,其余货格随机分配料箱,重组时阻碍料箱按原存放位置依次减一存储(避免新的补充料箱堆放时占用最顶层空余货位)。在2种布局中均取中间料箱作为目标料箱,翻箱时目标料箱、阻碍料箱假定都存放至临近堆栈顶部空余货位(阻碍料箱都暂放在首层A货格中,目标料箱暂放在B货格中)。

图4 传统布局与混存布局拣选过程示意图

分别计算2种布局情况下,拣选车拣选目标料箱所用时间,用料箱的移动时间来表示小车完成一次拣选任务所需时长,证明0—1混存布局的可行性。模型相关参数设定:货格的长;货格的宽,且;货格的高度;第一个阻碍料箱到首层的距离;1车水平移动速度;2拣选车垂直抓取速度;系统存储率;为一个堆栈的货格数量;为拣选机器人拣选总时间;为拣选机器人翻箱取货时间;为拣选机器人货位重组时间;为传统布局下拣选机器人拣选总时间;为传统布局下拣选机器人翻箱取货时间;为传统布局下拣选机器人货位重组时间;为混存布局下拣选机器人拣选总时间;为混存布局下拣选机器人翻箱取货时间;为混存布局下拣选机器人货位重组时间。

2.2 拣选时间计算

2种布局下,均取中间料箱作为目标料箱,拣选过程分为翻箱取货和货位重组2个部分,因此有:

(1)

2.2.1 传统布局下拣选时间计算

翻箱取货时间分为:将阻碍料箱分别移动至货格A,将目标料箱移动至货格B。料箱垂直移动一个货格用时,水平移动一个货格用时,料箱自下而上堆叠放置,则阻碍料箱个数为,第1个阻碍料箱到首层距离为。

将第1个阻碍料箱放到A处所用时间:

(2)

(3)

(4)

(5)

将以上过程相加,可得翻箱取货时间:

(6)

传统型布局下,货位重组时,按原有顺序堆叠填充,则重组过程可看作重复式(5)、(4)、(3),由此可得货位重组时间:

(7)

由式(1)可得拣选总时间:

(8)

(9)

2.2.2 混存型布局下拣选时间计算

因混存型布局下,料箱在堆栈中随机分布,具有不确定性,现取拣选时间最长,即阻碍料箱距离首层最远的一种情况做分析。则阻碍料箱个数为,第一个阻碍料箱到首层距离为。

将第1个阻碍料箱放到A处所用时间:

(10)

将第个阻碍料箱放到A处所用时间:

(11)

将第个阻碍料箱放到A处所用时间:

(12)

将目标料箱(第+1个)放到B处所用时间:

(13)

(14)

混存型布局下,重组时阻碍料箱按原存放位置依次减一存储,则重组过程可看作重复式(13)、(12)、(11),由此可得货位重组时间:

(15)

由式(1)可得拣选总时间:

(16)

(17)

比较传统型布局与混存型布局拣选效率,由式(9)—(17)可得式(18):

(18)

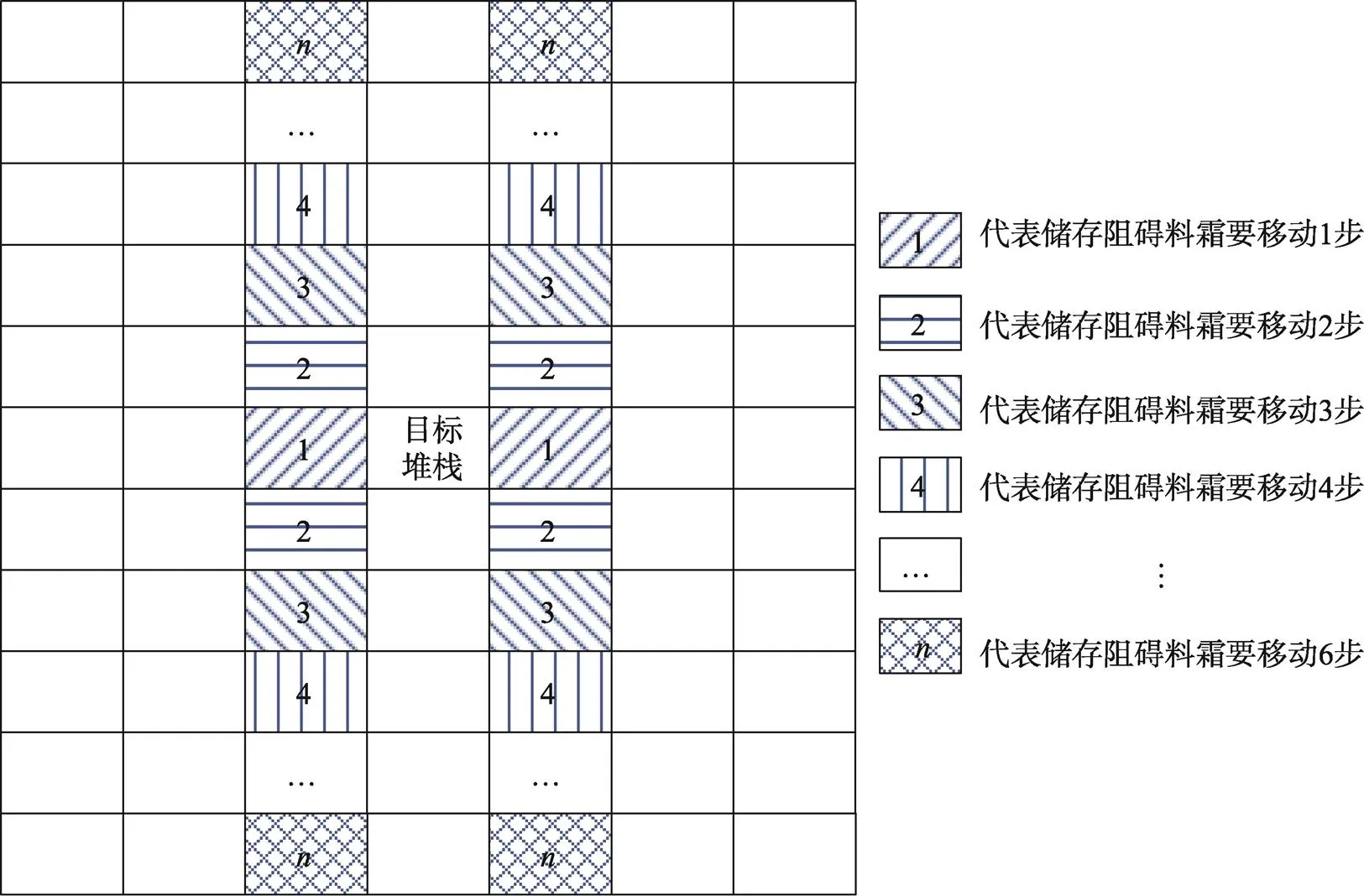

2.3 碍料箱放置规则

2.3.1 分布式规则

拣选机器人行驶到目标堆栈上方后,为将目标料箱取出,需要把阻碍料箱提拉出来进行临时安放。分布式阻碍料箱放置规则,即阻碍料箱提拉出来后优先安放在距离目标堆栈一步的4个临近堆栈,在一步远的缓存堆栈中可用货位被放置满之后,再放置到2步远距离的临近堆栈,以此类推,直至放置完所有的阻碍料箱。阻碍料箱的具体放置位置见图5。

依据此,我们可以得出机器人移动1步便可安置阻碍料箱情况出现的概率为,移动步便可安置阻碍料箱情况出现的概率。

当计算阻碍料箱放置规则时,我们无法忽略货箱长宽的区别,即无法假定货箱为正方形,所以此节中的货箱取长为,宽为,且对下文中的货箱规格设置无影响。机器人移动1步所行驶的平均距离为,移动步的所行驶的平均距离为。

则任意一个阻碍料箱选取缓存位置的平均距离为:

(19)

2.3.2 平行式规则

平行式阻碍料箱放置规则,即阻碍料箱提拉出来后优先安放在平行于目标堆栈且距离目标堆栈水平方向一步远的2个临近堆栈中,在一步远的临近堆栈中可用货位被放置满之后,再放置到平行于目标堆栈两步远距离的临近堆栈中,以此类推,直至放置完所有的阻碍料箱。阻碍料箱的具体放置位置见图6。

依据此,我们可以得出机器人移动1步便可安置阻碍料箱情况出现的概率为,移动步便可安置阻碍料箱情况出现的概率。

则任意一个阻碍料箱选取缓存位置的平均距离为:

(20)

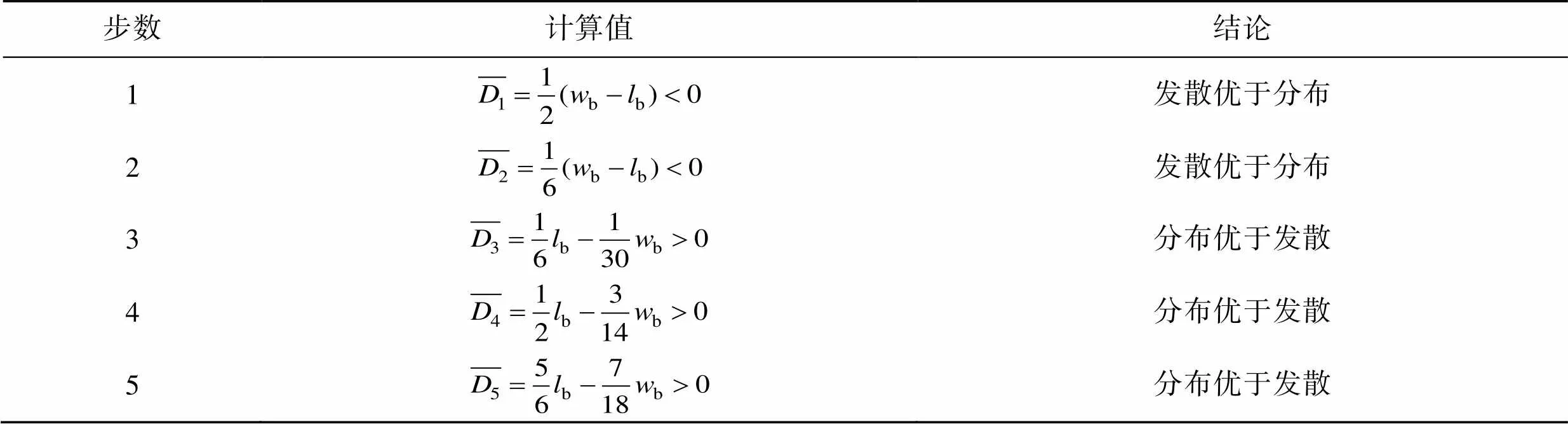

令,则可得出阻碍料箱2种放置规则各自的适用条件,具体数据及结论如表1所示:

图5 阻碍料箱分布式放置规则示意图

Fig.5 Distributed placement rules of blocking bins

图6 阻碍料箱平行式放置规则

表1 阻碍料箱两种放置规则对比

Tab.1 Comparison of two placement rules for blocking bins

上述结论可知,当拣选车两步范围以内就可以放置所有阻碍料箱时,发散式放置规则所走路径较少,效率更优;当拣选车放置所有阻碍料箱超过两步范围时,平行式放置规则所走路径较少,效率更优。

3 拣选车指派策略模型构建

3.1 问题描述与符号说明

3.1.1 问题描述

在将Auto Store仓储系统付诸实践之前,需要设计系统结构并通过绩效评估来选择系统运行策略。本章详细介绍了将拣选机器人指派给工作站的任务分配问题,即确定哪些工作站为哪些拣选机器人服务并获最小化期望拣存时间。这个分配问题通过影响拣选机器人在堆栈和工作站之间行驶的距离,以及拣选机器人在工作站的期望等待和服务时间,进而影响系统的工作效率。本章提出了基于系统最短运行时间的分配策略,也就是说,一辆拣选车到一个工作站的概率是工作站服务时间与所有工作站总正常运行时间的比率。

3.1.2 符号说明

为了统一计算,对模型中所要用到的符号进行以下的定义:为系统方向的货格数量;为系统方向的货格数量;为系统方向的货格数量;为货格长度、宽度,假设货格为正方形;为货格高度;为仓库长度,;为仓库宽度,=;为仓库高度,=;为工作站数量;为拣选车数量;为订单到达率,服从Erlang分布;i为拣选车到工作站的路由概率;为拣选车完成一次任务所需要的总时间。

3.2 工作站对拣选车的指派策略模型

工作站对拣选车的指派问题:以拣选车完成一次任务所需要的总时间最小化为目标,将决定哪个工作站对哪辆拣选车发出任务指令,该问题可构建模型如下。

目标函数:

约束条件:

此模型的决策变量为小车到工作站的行驶概率p,目标函数是拣选车完成一次任务所需要的总时间。文中考虑了基于距离最近的指派策略和基于时间最短的指派策略。

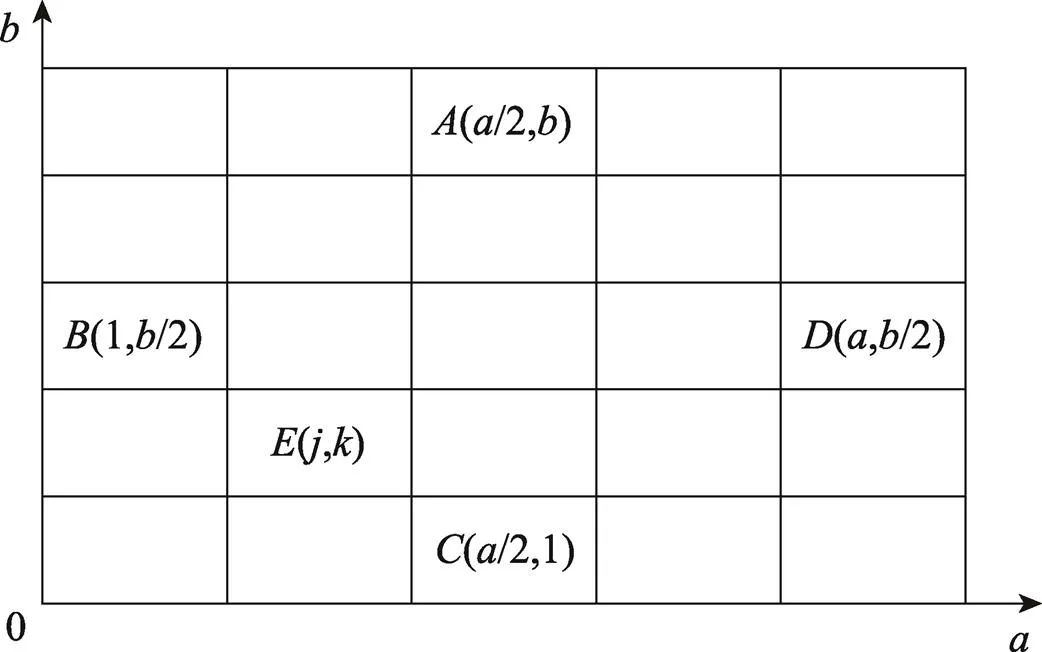

由于目标料箱移动至各个工作站过程中,将目标料箱提取到首层的时间均相同,因此只需考虑将目标料箱从堆栈首层移动至工作站的时间,记为为目标料箱坐标,见图7。

图7 Auto Store顶部坐标示意图

(21)

(22)

(23)

(24)

在基于距离最近的指派策略下,小车取货后,会选择去往距离最近的工作站。所以小车到工作站的行驶概率为:

(25)

结合实际情况,当随机到达的订单在系统中分布不均匀时,按照距离最近的指派策略,可能造成部分工作站货物集中发生拥堵,而部分工作站空闲甚至停滞,因此,文中综合考虑拣选机器人行驶路径和排队时间,来改进基于最近距离的分配策略。其中,表示工作站完成一个拣选订单的作业速度,为工作站排队队列中拣选机器人个数;

(26)

通过比较选择最小路由概率p对应的工作站即为目标工作站,即可得出料箱被送往哪个工作站,该料箱被拣选到的时间最短,使工作站合理分配,不拥堵不空闲,系统工作效率最优。

4 基于Anylogic的Auto Store货位布局仿真

4.1 Auto Store仿真模型基本构架

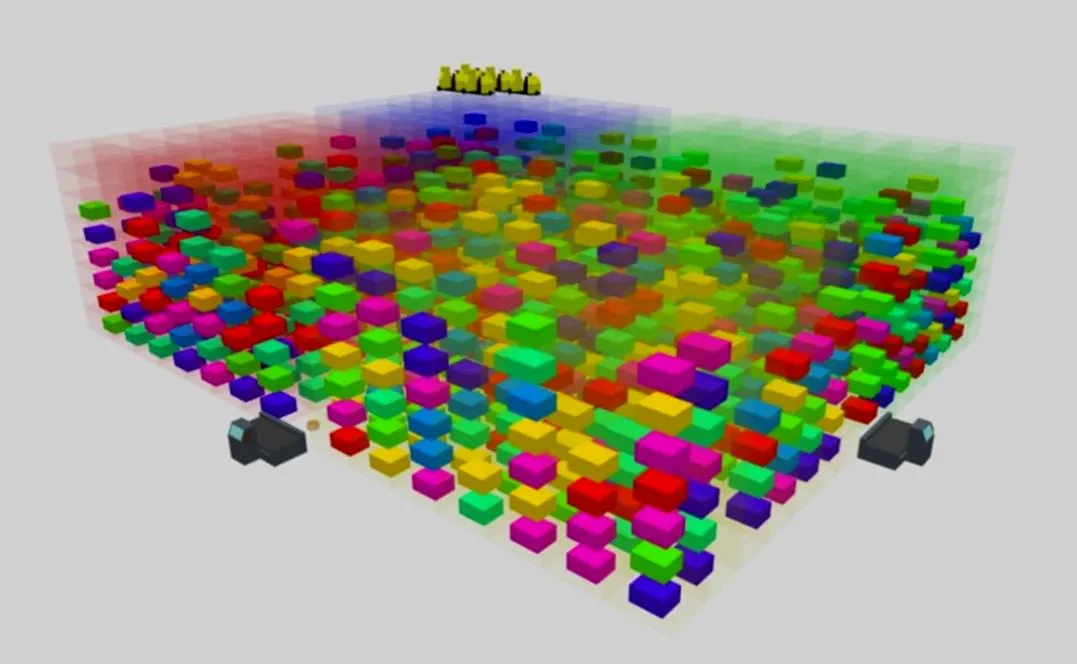

Auto Store仓储系统仿真模型由1 800个货格(15×15×8)、4个位于系统每侧底部的工作站和15辆可在方向自由移动,垂直可抓取的拣选车组成,见图9。在存储率为0.8的系统中,存放着不同种类、不同周转率的货物(由颜色区分)。以非时齐(Erlang)订单到达为输入,分别比较传统布局(料箱自上而下堆叠放置)和混存布局(除首层放置阻碍料箱外,其余层随机放置料箱)下,系统完成相同数量订单时,用时较少的货位布局方式;确定更优货位布局后,在该布局基础上,比较以距离和时间最短的两种指派策略。完成对前文所构建模型的验证。图8为Auto Store仿真模型实验流程。

图8 Auto Store系统仿真模型三维直观图

4.2 货位布局仿真验证

根据货位布局策略,分别对Auto Store传统型、混存型货位布局仿真。设定相同的参数:小车水平移动速度为0.5 m/s;小车垂直抓取速度为0.25 m/s;小车数量15辆;工作站处理货物时间100 s(仿真中假设每个工作站处理速度相同);订单到达率服从Erlang分布。

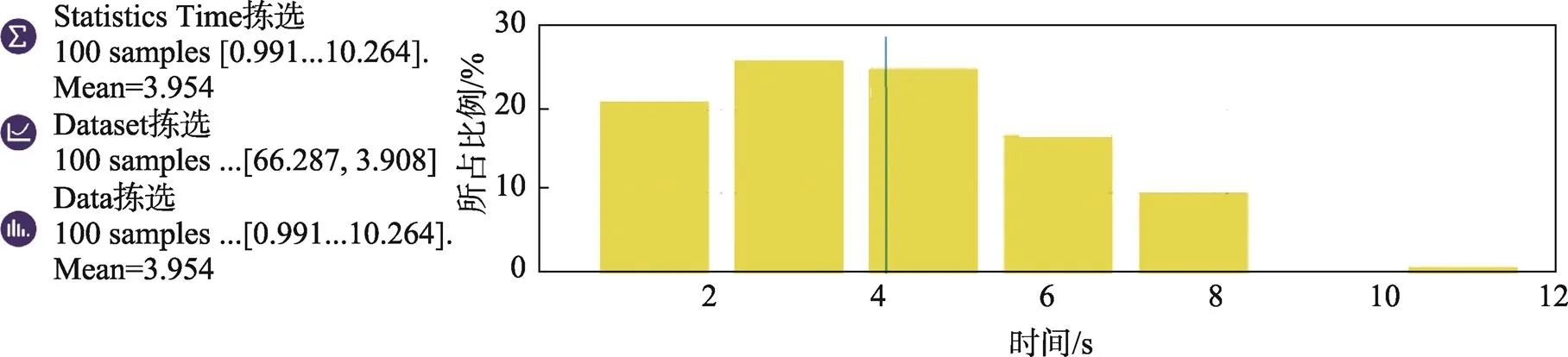

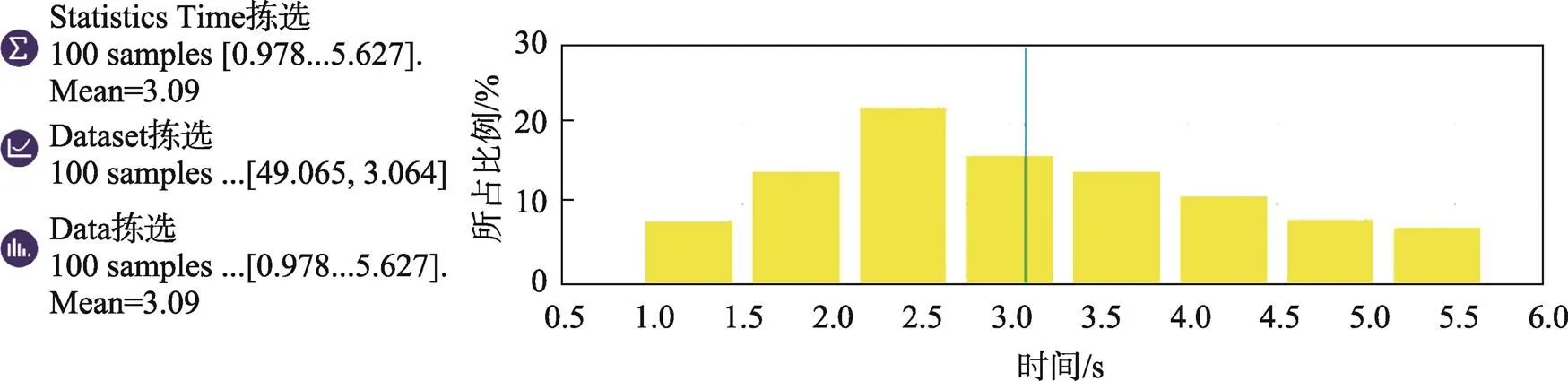

在仿真时,在2种货位布局下,小车均拣选数量相等的货物,比较所需要的平均拣选时间。当拣选货物数量为100时,平均拣选时间见图9。

由图9—10可以看出,传统型货位布局下,小车的拣选时间比较分散,时间相差较大,主要集中在0.4~8 min,部分小车的拣选时间超过8 min,个别小车已经达到10 min,平均拣选时间为3.96 min。混存型货位布局下,小车的拣选时间比较集中,时间相差较小,主要集中在0.9~5.5 min,平均拣选时间为3.09 min。显然,混存型货位布局小车的平均拣选时间小于传统型,通过仿真实验结构,证明了第2节中货位混存布局模型的正确性,同时,验证了混存型货位布局使小车在翻箱取货和货位重组过程中节省了时间,使系统运作效率得到了优化与改进。

4.3 指派策略仿真验证

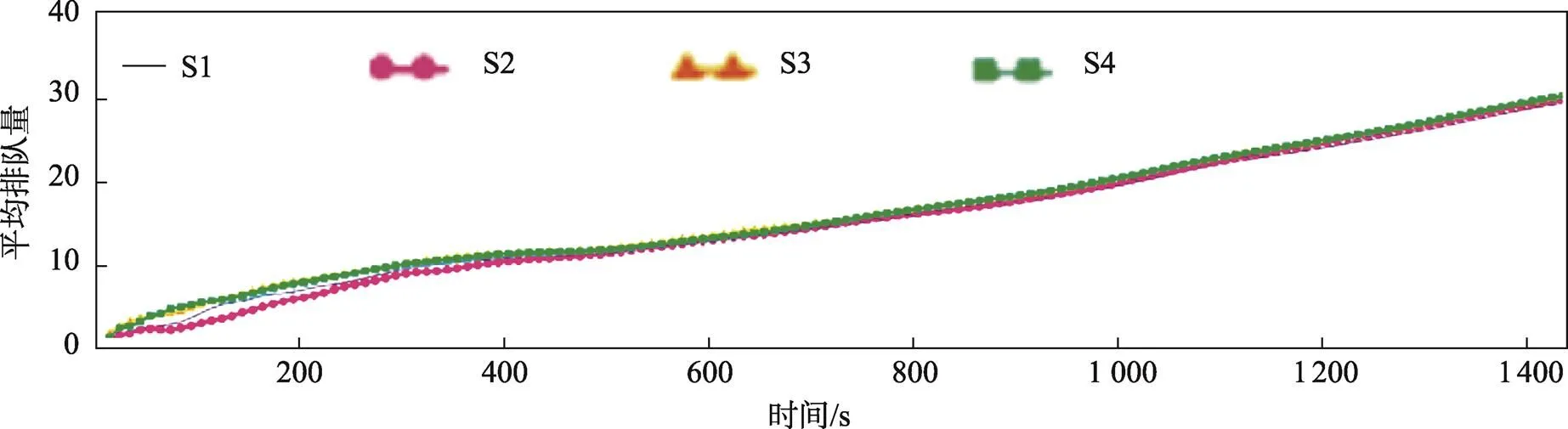

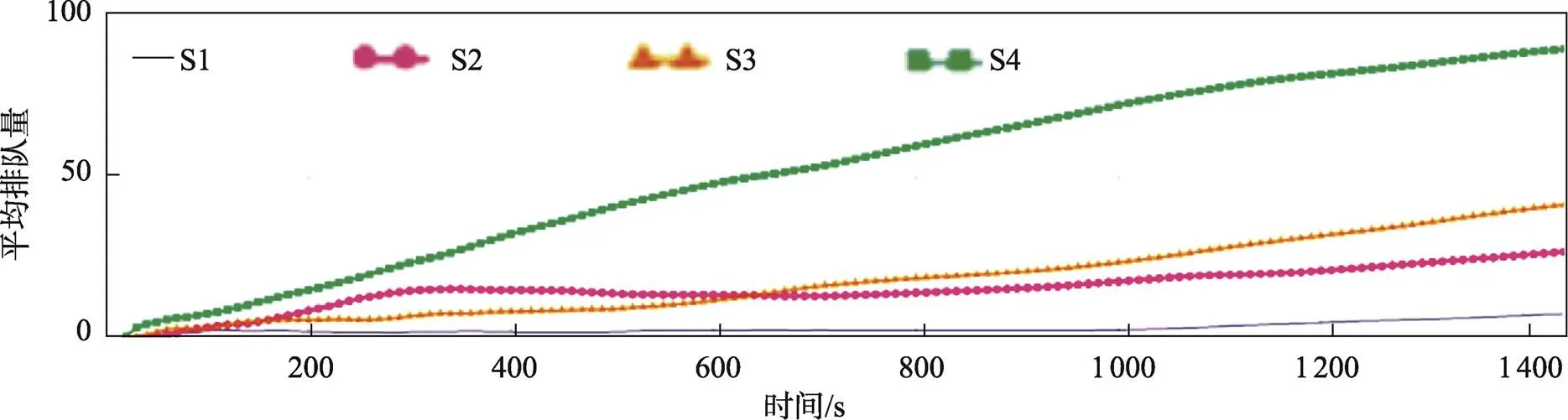

在任务指派策略仿真时,选择效率更优的混存型货位布局,在此布局基础上,分别对基于距离最短和时间最短的指派策略进行仿真,分析比较当运行时间为1 440 s时,工作站的货物排队情况,见图11。

图9 Auto Store传统型布局小车拣选平均时间

图10 Auto Store混存型布局小车拣选平均时间

图11 基于时间最短指派策略下工作站货物平均队长

图12 基于距离最短指派策略下工作站货物平均队长

由图11—12可以看出,当系统运行时间相同时,基于距离工作站最短的指派策略,受订单随机性影响,各个工作站排队的平均货物数量相差较大,货物分配不均匀,容易造成工作站拥堵或空闲。基于时间最短的指派策略下,各个工作站排队的平均货物数量大致相同,货物分配均匀,综合考虑了路径和排队时间,将每个货物送到最快被拣选到的工作站,避免工作站出现拥堵或空闲情况,降低系统成本,提升运作效率。

5 结语

文中就存储策略、指派策略以及路径策略方面对Auto Store仓储系统进行了详尽的介绍,在此基础上流程化的分析了Auto Store系统完成单次订单拣货作业的业务流程,并进行了图论化表述。在共享存储策略下,设计了0—1混存型货位布局,改进了传统堆叠布局。将货格中有货计为1,无货计为0,0悬在1中(没有货的格子与有货的格子混合存储)。其中,除去首层货格放置阻碍料箱外,其余货格随机分布料箱。在此布局基础上,把目标料箱最快拣出,使得系统效率最优。

文中在前人研究的基础上进行了拓展,在假定Auto Store仓储系统订单到达服从Erlang分布且拣选车和工作站数量相同的情况下,一方面通过对比混存布局和传统布局的拣选效率,验证了混存布局的优越性;另一方面利用Anylogic仿真软件对Auto Store仓储系统的运作流程进行可视化,从而对模型的有效性实施了验证,并通过对仿真得到的数据曲线进行研究,对比2种任务指派策略,验证了以基于拣选时间最小化的指派策略下系统运作效率更优这一结论。将混存货位布局及基于拣选时间最小化指派策略应用至Auto Store仓储系统的运行过程中,可有效提高零售仓库的拣选效率,为Auto store仓储系统的合理优化开启了新的思路。

[1] BILL L, MARC W. AutoStore: 高密度存储与高效率拣选的完美结合[J]. 物流技术与应用, 2013, 18(2): 80-83.

BILL L, MARC W.. AutoStore: The Perfect Combination of High-Density Storage and Efficient Sorting[J]. Logistics & Material Handling, 2013, 18(2): 80-83.

[2] 瑞仕格公司. 瑞士ANTALIS 采用AutoStore构建高效灵活的物流系统[J]. 物流技术与应用, 2015, 20(1): 72-74.

SWISSLOG. Swiss ANTALIS Switzerland Uses AutoStore to Build an Efficient and Flexible Logistics System[J]. Logistics & Material Handling, 2015, 20(1): 72-74.

[3] 简素平, 郭键, 颜秉泰. Auto Store自动化立体式仓储的改进[J]. 物流技术, 2017, 36(7): 72-76.

JIAN Su-ping, GUO Jian, YAN Bing-tai. Modification of Auto Store Automatic Storage and Retrieval System[J]. Logistics Technology, 2017, 36(7): 72-76.

[4] 王晓军, 王博, 杨春霞, 等. 紧致密集Auto Store系统AGV路径规划与避碰策略[J]. 计算机工程与应用, 2021, 57(15): 259-270.

WANG Xiao-jun, WANG Bo, YANG Chun-xia, et al. AGV Path Planning and Collision Avoidance Strategy for Compact and Dense Auto Store System[J]. Computer Engineering and Applications, 2021, 57(15): 259-270.

[5] 王博. Auto Store密集型仓储系统规划设计及其调度优化研究[D]. 太原: 太原科技大学, 2020: 49-62.

WANG Bo. Research on Planning Design and Scheduling Optimization of Auto Store Intensive Storage System[D]. Taiyuan: Taiyuan University of Science and Technology, 2020: 49-62.

[6] 邹碧攀. 基于自动小车存取系统的运行策略优化研究[D]. 武汉: 华中科技大学, 2017: 43-71.

ZOU Bi-pan. Research on Operation Strategy Optimization Based on Automatic Car Access System[D]. Wuhan: Huazhong University of Science and Technology, 2017: 43-71.

[7] BOYSEN N, FESTKE S, WEIDINGER F. Optimizing Automated Sorting in Warehouses: The Minimum Order Spread Sequencing Problem[J]. European Journal of Operational Research, 2018, 270(1): 386-400.

[8] HE Zi-jian, AGGARWAL V, NOF S Y. Differentiated Service Policy in Smart Warehouse Automation[J]. International Journal of Production Research, 2018, 56(22): 6956-6970.

[9] NICOLAS L, YANNICK F, RAMZI H. Order Batching in an Automated Warehouse With Several Vertical Lift Modules: Optimization and Experiments with Real Data[J]. European Journal of Operational Research, 2018, 267(3): 958-976.

[10] ROY D, NIGAM S, DE KOSTER R, et al. Robot-storage Zone Assignment Strategies in Mobile Fulfillment Systems[J]. Transportation Research Part E: Logistics and Transportation Review, 2019, 122: 119-142.

[11] 王金龙. 随机存储策略下Auto Store货位优化研究[D]. 北京: 北京物资学院, 2019: 36-53.

WANG Jin-long. Research on Auto Store Location Optimization under Stochastic Storage Strategy[D]. Beijing: Beijing Wuzi University, 2019: 36-53.

[12] 李沁. AutoStore系统优化问题研究[D]. 西安: 陕西科技大学, 2020: 29-35.

LI Qin. Research on Optimization of AutoStore System[D]. Xi'an: Shaanxi University of Science & Technology, 2020: 29-35.

[13] TAVAKOLI M, VIEGAS C, SGRIGNA L, et al. SCALA: Scalable Modular Rail based Multi-agent Robotic System for Fine Manipulation over Large Workspaces[J]. Journal of Intelligent and Robotic Systems, 2017, 89(3/4): 1-18.

[14] QUADER S, CASTILLO-VILLAR K K. Design of an Enhanced Multi-aisle Order-picking System Considering Storage Assignments and Routing Heuristics[J]. Robotics and Computer-Integrated Manufacturing, 2018, 50: 13-29.

[15] TAPPIA E, ROY D, MELACINI M, et al. Integrated Storage-order Picking Systems: Technology, Performance Models, and Design Insights[J]. European Journal of Operational Research, 2019, 274(3): 947-965.

[16] V AN GILS T, RAMAEKERS K, BRAEKERS K, et al. Increasing Order Picking Efficiency by Integrating Storage, Batching, Zone Picking, and Routing Policy Decisions[J]. International Journal of Production Economics, 2018, 197: 243-261.

[17] ZOU B, KOSTER R D, XU X. Operating Policies in Robotic Compact Storage and Retrieval Systems[J]. Transportation Science, 2018, 52(4): 788-811.

[18] AZADEH K, DE KOSTER R, ROY D. Robotized and Automated Warehouse Systems: Review and Recent Developments[J]. Transportation Science, 2019, 53(4): 917-945.

Research on Operation and Efficiency Optimization of Auto Store System

LI Hai-fen,ZHOU Li

(Beijing Wuzi University, Beijing 101149, China)

The work aims to alleviate the problems of large area occupation of retail e-commerce commodity warehouse and limited picking efficiency. The Auto Store warehousing system was introduced in detail in terms of storage strategy, assignment strategy and routing strategy. On this basis, the business process of the Auto Store system to complete a single order picking operation was analyzed. The Anylogic software was used to simulate and verify the proposed model. The picking efficiency of the mixed storage layout and the traditional layout of Auto Store warehousing system was compared and the feasibility of the mixed storage layout was verified when the number of picking vehicles and workstations were the same as the number of picked goods under the assumption that the order arrival obeyed the Erlang distribution. At the same time, according to the comparison based on the two task assignment strategies, it is concluded that the the assignment strategy based on the minimization of picking time has higher system operation efficiency. The results between theoretical analysis and simulation research are analyzed and compared and the effectiveness of the model is verified.

Auto Store warehousing system; location layout strategy; assignment strategy; Anylogic

TP278

A

1001-3563(2022)19-0216-10

10.19554/j.cnki.1001-3563.2022.19.025

2021–11–09

国家自然科学基金(71501015);北京社科基金重点项目(18GLA009);北京市长城学者项目(CIT&TCD20170317)

李海芬(1998—),女,硕士生,主攻智能物流系统。

周丽(1978—),女,博士,教授,主要研究方向为智能物流系统。

责任编辑:曾钰婵