基于MasteCAM多轴叶轮加工策略应用技巧

2022-10-15谢正张桂花周亚芳范有雄

谢正,张桂花,周亚芳,范有雄

(武汉软件工程职业学院 机械工程学院,湖北 武汉 430205)

0 引 言

随着现代制造业的发展,数控编程加工中的五轴加工模块逐渐开发成典型加工策略,并广泛应用在高精加工制造领域中,以满足各类企业对产品高质量、高效率的要求。MasterCAM加工能提供有效、精确和简洁的多轴加工策略。有一系列的刀轴控制方法,支持在加工复杂表面时可以精确地控制机床刀轴的运动方式,并且同时可以进行碰撞和干涉检查。它拥有许多在复杂表面精确定义可控制机床刀路轨迹的机动方法。可变轴铣削附带很多驱动方式和一系列加工刀轴的控制选项。

近年来,各级各类多轴数控加工实操竞赛中,叶轮类零件成为多轴数控加工中的主要考点。叶轮零件作为一种复杂薄壁的曲面零件,一直以来都是机械加工领域重点和难点。叶轮是动力机械的核心部件之一,在航空、航天、军事、船舶、电能动力等领域应用广泛。叶轮加工质量的好坏直接影响到装备动力装置的机械性能。由于叶轮结构形状的特殊性,使得叶轮的加工成为数控加工领域的一个难点,因此对叶轮加工的关键技术研究具有重要的意义。下面以某省工匠杯多轴加工实操竞赛中的样题为例,详细阐述运用MasterCAM2020进行叶轮类零件的三维造型与多轴定向加工的解决方案。

1 轮转体叶轮部位造型

零件实体造型二维图,如图1所示。

图1 叶片尺寸参数

(1)该零件造型重难点为叶轮三叶片面的造型,叶轮叶片的叶背和叶面截面型线位于直径20圆柱切面上,叶片实体由截面型线绕该柱切面内的直线I旋转形成后,再以外轮廓线绕零件轴线作回转切割即可得到,叶根过渡圆角均为R2。

1)在实际三维造型过程中,绘图人员时常难以读懂零件图形,绘制叶片时容易出现叶片方向反向,无法与轮毂面很好结合等问题。经过实践,得出绘制叶片时,叶片面更加工快捷,且不易出错的绘制方法如下。如图2所示,先完成叶面、叶背型线的截面图,截面图形在前视图视角完成,如图中红色线条所示,按图纸要求完成截面绘制后,将视图切换到俯视图,采用补正命令,将叶背、叶面型线截面图形往前偏置10 mm,最终得到图2所示状态。

图2 叶片二维截面

注意:截面右下角要延伸到接近下底面,如图3所示。

图3 叶片二维截面

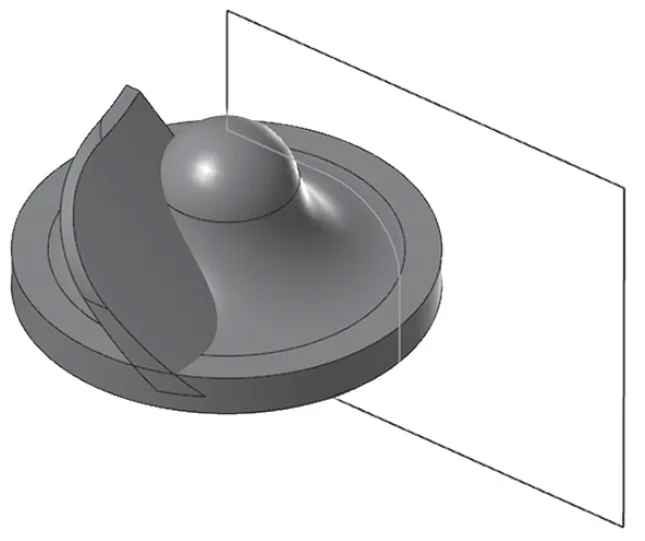

2)以偏置后的叶背、叶面型线作为截面,以偏置后的直线I作为中心旋转轴,生成旋转实体,其中旋转起始为20度,结束为-20度,得到的结果如图4所示。

图4 单叶片三维截面

3)将视图切换至俯视图,如图5所示,选择“实体”中的“依照平面修剪”功能,选择分割实体为旋转后所得实体,修剪直线为图5中红色线。

图5 单叶片三维截面

4)将视图切换至前视图,按零件图纸给出的尺寸绘制如图6所示的封闭截面,注意,截面尺寸要能够包容下旋转体。以单根红色旋转轴为转轴,以红色封闭线为截面,采用旋转实体功能,以切割主体类型,得到如图7所示的间单个叶片。

图6 切割封闭截面

图7 单叶片实体

5)接着采用“转换”功能,采用“旋转”方法,以图8所示直线下端点为旋转点,复制图8所示的另两个叶片。采用“布尔运算”将三个叶片与主体轮毂合并成一个体。

图8 三叶片实体

结合常见叶片结构,需对叶片上端边进行工艺倒圆角,圆角半径为R0.2。根据图纸尺寸要求,以及考虑叶片根部强度等问题,对叶片根部进行倒圆角处理,圆角半径R2,最终完成叶轮三维造型部分,图形如图9所示。

图9 叶轮三维造型

(2)此类叶片绘图时,一定要注意叶片面的扭曲方向,以这个零件为例,在造型过程中,容易出现错误三处地方:

1)绘制轮转体叶片面的叶背、叶面型线截面时,易出现错误。要在不同视角下进行3D绘图,这就要求绘图人员对零件结构,软件应用等提出了更高的要求。解决该问题的方法,熟读零件图,掌握零件结构特点,合理运用软件相应功能。

2)轮转体叶片多余材料的去除封闭截面绘制时,易出现错误。绘制的截面大小要能够完全将叶片多余材料包围,否则进行旋转实体切割时,会出现报错现象。解决该问题的方法,绘图时,要仔细检查是否有多于的重复线条存在,旋转截面范围一定要大于切割实体最大范围。

3)轮转体叶片与轮毂体合并时,易出现错误。在进行布尔运算时,不知道如何进行选择,或者忘记进行此步骤。解决该问题方法,要仔细观察上下实体间的相互关系。

2 叶片面加工策略

叶片类零件多为扭曲曲面,普通三轴数控铣床无法满足加工要求,通常会采用多轴联动加工方式来完成。根据轮转体零件结构特征分析,轮转体叶片数量较少,叶片之间间距较大,除叶面根部少部分区域在三轴粗加工过程中无法加工外,其余大部分材料能去除,再通过调整合适的刀轴方向,采用合理的刀具,将叶片面根部少部分材料去除,这样可以大大提高加工效率。为保证该零件加工精度,定轴加工时分为粗加工-半精加工-精加工3道工序完成。

MasterCAM2020多轴加工策略中的加工方法有曲线、侧刃铣削、平行、沿面、渐变等9种方法。实例采用多轴加工策略中的沿面铣加工策略,其策略是在加工过程中通过控制刀具轴、切削方向和非切削参数等方法来生成复杂零件的加工刀轨,即刀具轴可以随着零件的法线方向不同面相应改变。本文就最常用的“沿面”加工策略做详细介绍。

2.1 三轴开粗

粗加工工序主要是为了去除轮转体叶轮部分大部分余量,此时可选用较大平底铣刀较快的去除毛坯的大部分材料。其操作步骤如下:

(1)创建工件坐标系,以工件上端面中心为工件坐标系原点。

(2)选择“优化动态粗切”后,单击“模型图形”拾取加工图形。

(3)刀路控制,切削范围设置,单击“选择箭头”,选择加工范围,动态粗切是Mastercam最高效的粗加工方法之一,切削较平稳,采用小“步距”较大切深方法,能高效去除材料的粗加工。

(4)刀具的选择,单击刀具选择“创建刀具”,选择刀具的类型,设置刀具的基本参数和切削速度。

(5)切削参数的选择,根据实际情况设置合适的切削参数,在“切削间距”和“分层深度”两项需要结合刀具材料、工件材料、机床性能进行合理设置。“

(6)合理设置进刀方式和进刀参数

(7)“陡斜/浅滩”参数一定要正确设置,关系到切削加工深度。

(8)“平面”平面设置是多轴定向加工时,最重要的参数之一,如何正确设置平面,需要结合加工部位、加工区域、零件特征进行设置,它直接关系到加工刀具路径是否可靠合理。

(9)生成粗加工刀具轨迹并进行仿真模拟。

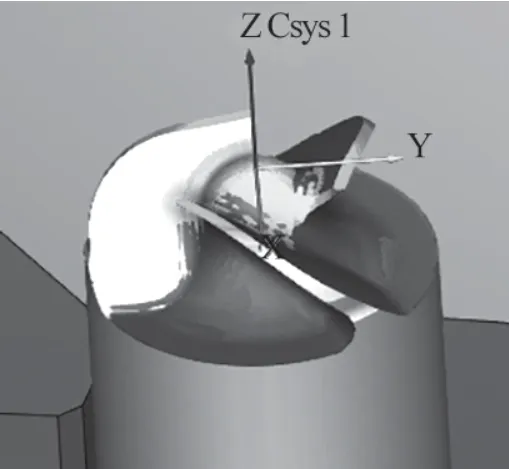

2.2 五轴定向半精加工

半精加工工序是将轮毂顶球面多于材料和叶片面精加工后留下的残余材料去除掉,整体轮廓基本加工出来,在进行叶面、叶背及流道面加工时,需要根据加工区域设置合理的刀轴方向,这是定向加工叶片几个面最重要的设置之一,其次要选择合理的加工策略和刀具路径。在进行叶片面加工时,采用“沿面”铣削策略来加工叶片面,选择上叶片面,选择“刀轴控制”为“直线”选择如图10(a)所示的红色线为刀轴,生成出的刀具路径。

进行流道加工时,采用“渐变”铣削策略,选择流道加工面及控制曲线,选择“刀轴控制”为“直线”选择如图10(b)所示的红色线为刀轴,生成出的刀具路径。

图10 叶面与流道面半精加工刀轨

叶背面加工时,采用“沿面”加工策略,刀轴选择图11(a)所示的红色曲线为刀轴,加工曲面选择叶背面。

将叶面、叶背面、流道三个半精加工程序选中,进行刀路“转换”通过旋转得到另外两个叶片的半粗加工程序。最后半精加工程序如图11(b)所示。

图11 叶背面半精加工刀轨与仿真结果

2.3 五轴定向精加工

精加工,是在半精加工的基础上,选择合适的刀具,合理的切削参数进行叶片面与流道面的精加工。叶片面与流道面精加工策略与半精加工策略一致,只需要对切削参数中的切削间距进一步细化,设置的更小一些,根据实际经验,切削刀轨行距要小于0.02获得的表面质量更优。效果如图12所示。

图12 叶轮精加工刀轨与仿真结果

3 VERICUT仿真效果

复杂零件多轴数控加工时,上机加工前应该采用VERICUT软件进行仿真加工,可有效消除机床碰撞、延长刀具寿命、避免了零件试切、减少机床的加工时间,实现新零件一次加工成功,缩短了生产周期、提高CNC生产效率。故在此将上述经MasterCAM软件生成的加工刀具路径在VERIUCT中仿真核验后,确定经后处理生成的加工程序的可靠性。经过仿真软件模拟叶轮粗、精加工后效果如图13所示,图14为五轴加工中心实际加工零件。

图13 仿真加工结果

图14 加工实物

4 结 论

复杂结构的叶轮加工需要更高自由度的数控加工机床和更优化的加工工艺。本文根据该零件几何特点及多轴数控机床的结构,采用定向加工完成叶轮,定向加工是一种高效去除多余材料方式,且复杂零件多轴数控铣削加工中定向加工是相对更加稳妥,更加安全的加工方法之一。本文是根据实际应用过程中的一些技巧,结合此类零件特征,阐述在MasterCAM2020三维造型中的绘图技巧和方法,总结出相对简单实用的绘图技巧和注意事项。结合零件特征和加工工艺详细例举和总结了在MasterCAM中如何编制类似零件的加工程序及注意事项。实际运用中要结合零件特点、CAD/CAM提供的解决方法、加工工艺及仿真软件等知识来解决生产中的问题,从而提高工作效率。