灰铸铁端盖消失模铸造工艺设计及数值模拟

2022-10-14赵泽文贾丽敏于延龙李春海赵华社谭建波

赵泽文,贾丽敏,于延龙,李春海,赵华社,谭建波

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018;3.石家庄工业泵厂有限公司,河北石家庄 050100; 4.邯郸群山铸造有限公司,河北邯郸 057350)

消失模铸造技术作为21世纪新的铸造技术,由于生产效率高、生产成本低、适合于大批量铸件的生产,因此,该技术在国内外得到了广泛应用[1-4]。QIU等[5]研究了振动凝固对灰铸铁消失模铸造组织和性能的影响,当振幅为2 mm时,灰铸铁的抗拉强度和伸长率最高分别为147.51 MPa和1.17%。JEZIERSKI等[6]研究了消失模铸造球墨铸铁件中产生光亮碳缺陷的工艺因素,结果显示浇注温度和铁的化学成分对有光泽的碳缺陷有影响。XIAO等[7]采用消失模铸造工艺,在振动的情况下制备了灰铸铁试样,研究了振动频率对基体密度、初生相尺寸和灰铸铁性能的影响。结果表明,当振动频率为35 Hz时,初生奥氏体最细,基体密度最高。消失模铸造技术由于消失模模样的存在,从而导致充型过程与传统的空腔铸造有明显的区别,而且铸件易产生气孔、夹渣、缩松、缩孔等缺陷[7-12]。

计算机数值模拟技术不仅可以直接观察各种浇注系统的充型及凝固的动态过程,而且可以预测铸件的缺陷并分析缺陷的形成原因和位置[13-19],笔者通过ProCAST软件模拟铸造工艺参数对灰铸铁端盖孔隙体积大小的影响,为灰铸铁端盖消失模铸造工艺设计提供理论指导。

1 灰铸铁端盖消失模铸造工艺设计

1.1 化学成分

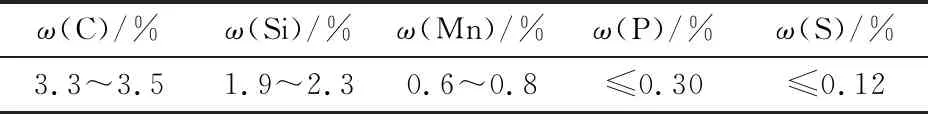

端盖铸件材质为HT200,其化学成分见表1。

表1 HT200的化学成分

1.2 铸件结构

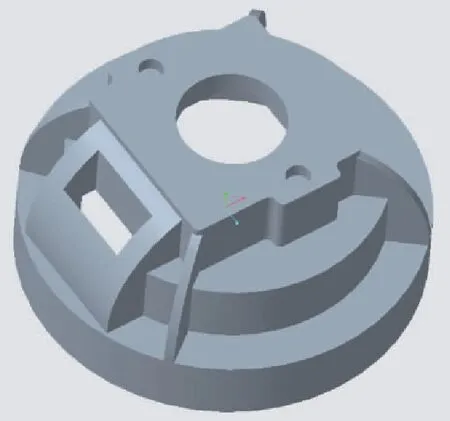

端盖三维造型如图1所示,外形尺寸为120 mm×240 mm×240 mm,毛重9.259 kg,最小壁厚9 mm。

图1 灰铸铁端盖

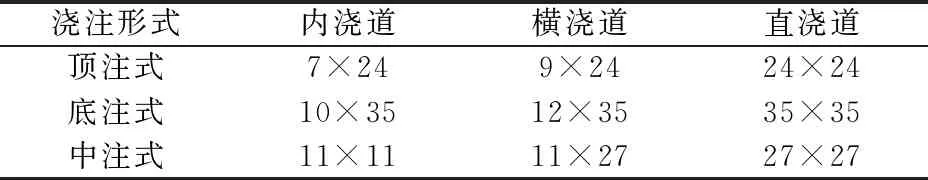

1.3 浇注系统的设计

为了提高生产效率,本文采用一个浇注系统生产2件的工艺方案,设计了顶注、中注、底注3种浇注系统。与普通铸造法相比,消失模铸造浇口截面要大一些。一般情况下,铸铁件要比普通铸造法大20%~50%。

实际生产中铸铁件常采用封闭式浇注系统,封闭式浇注系统的内浇道、橫浇道和直浇道的总截面积之比如下:

∑F内∶∑F横∶∑F直=1∶1.2∶1.4。

(1)

和普通铸造方法一样,首先按照水力学公式(2)来计算内浇道的截面积,再根据比例关系来计算横浇道和直浇道的截面积。

(2)

式中:∑F内为内浇道截面积之和,cm2;G为流经内浇道的液态合金质量,kg;μ为总流量损耗系数;Hp为平均静压力头高度,cm;t为浇注时间,s。其中,t按式(3)计算:

(3)

式中Kt是修正系数,有负压时,一般取0.85左右。且式(3)仅适用于中、小件。

计算结果见表2。

表2 浇注系统各组元截面积

设计的3种浇注系统如图2所示。

图2 3种浇注系统示意图

2 数值模拟分析

2.1 网格划分与参数设定

将装配好的造型文件以igs格式导入ProCAST中,在Mesh模块中对铸件和浇注系统的面网格大小设为10 mm,砂箱的面网格大小设为20 mm。在检测并修正完面网格后即可生成体网格。

在ProCAST的Cast模块中,进行模拟参数的设定:1)设置重力方向;2)对3个体积块分别设置材料,浇口及1/4的直浇道选择EN-GJL-200属性为Alloy,其余浇道和铸件选择foam,砂箱选择Sand Permeable Foam,属性为Mold;3)设置换热系数,铸件与砂型间的换热系数为500 W/(m2·K),类型为COINC,泡沫与砂型间的换热系数为100 W/(m2·K),类型为COINC;4)设置边界条件,选择浇注位置为浇口杯,其冷却方式设为空冷,浇注温度为1 360 ℃,在交口处和砂箱处设置2个压强、使产生负压为0.04 MPa;5)选择Lost Foam(即消失模铸造),设置消失模的特殊模拟参数,白模材质为EPS(聚苯乙烯泡沫),其密度为22 kg/m3,导热系数为0.15 W/(m2·K),比热容为3.7 kJ/(kg·K),潜热为100 kJ/kg,熔融温度为350 ℃,玻璃化温度为330 ℃;6)设置完成后即可开始运行模拟。

2.2 充型及凝固过程分析

2.2.1 顶注式浇注系统充型及凝固过程分析

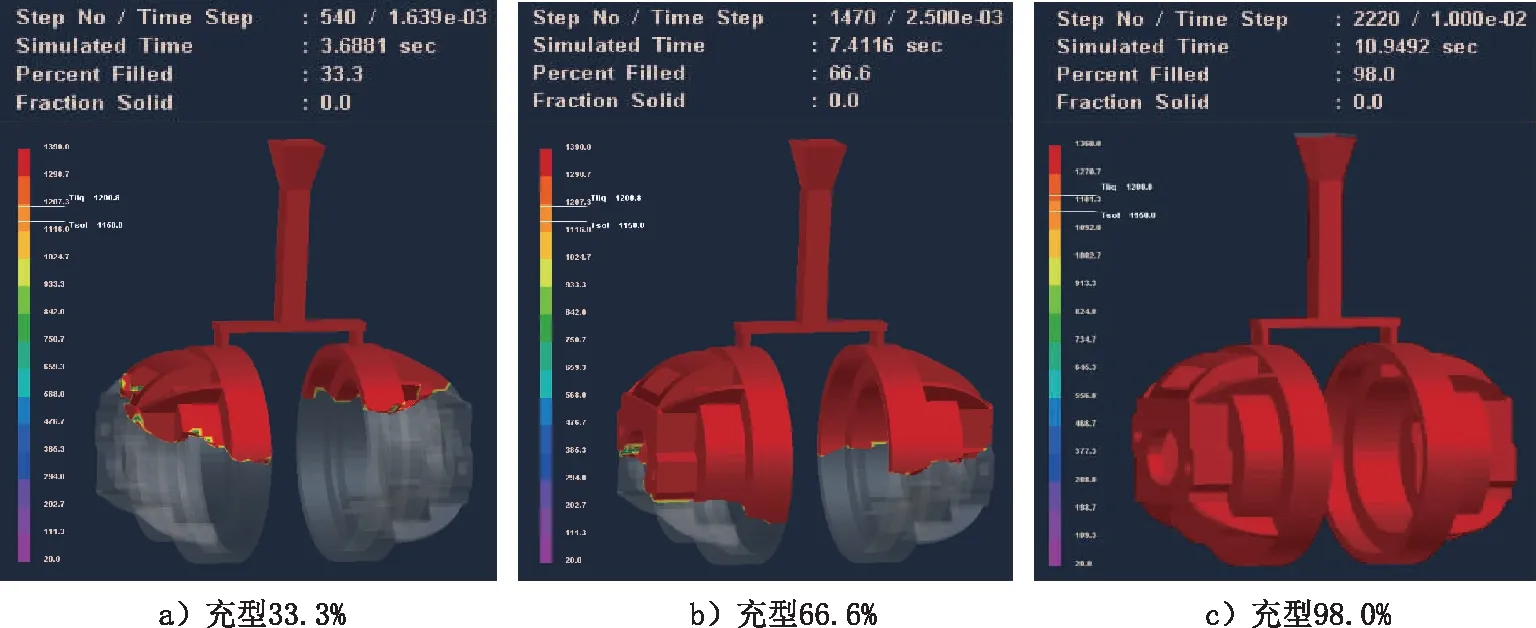

在ProCAST的Viewer模块观察模拟结果。顶注式浇注系统金属液的充型过程如图3所示,由于充型方向和重力方向相同,所以相比中注式和底注式浇注系统来说,其充型速度较快。每充型30%所用时间为3.7 s左右,共用10.949 2 s充满了型腔。由于生成的分解产物会增大金属液与泡沫之间气隙的压力,阻碍了金属液的充型,进而延缓了充型时间。从图3a)—b)可以看出,流动金属前沿有颜色的波动,这说明高温液态金属正在热解白模材料。从整体充型过程来看,金属液从较高的地方落下,金属液充型不平稳,有飞溅、卷气。

图3 顶注式浇注系统充型过程

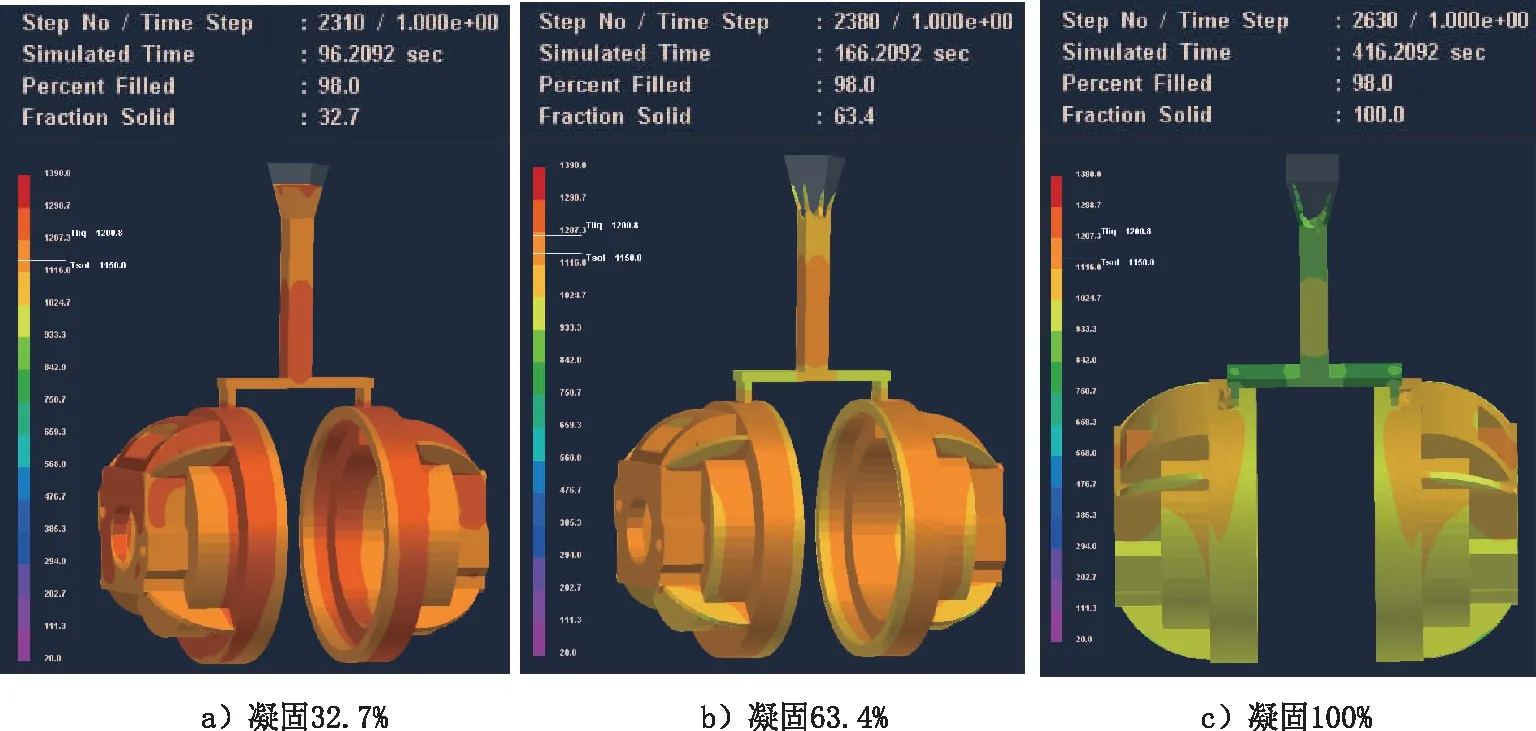

顶注式浇注系统端盖铸件的凝固过程如图4所示,首先从最外侧薄壁和筋条处开始凝固,在厚大处最后凝固。完全凝固需要416.209 2 s,而且浇注系统比铸件顶部先凝固,导致浇道基本上没有起到补缩的作用,在铸件顶部形成明显的缩孔。

图4 顶注式浇注系统凝固过程

2.2.2 中注式浇注系统充型及凝固过程分析

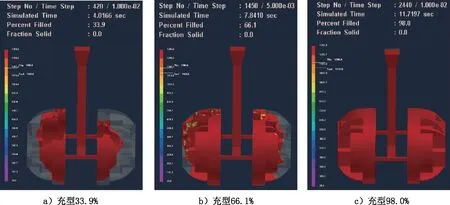

中注式浇注系统端盖铸件的充型过程如图5所示,金属液从型腔中间引入型腔,充型速度快,有飞溅。而且中注式浇注系统共有4个内浇道,在每个件上有2个内浇道,因此在充型过程中,2股金属液会在型腔内相遇,易形成紊流、卷气等缺陷。每充型30%所用时间为3.9 s左右,共用11.719 7 s充满了型腔。相比顶注式浇注系统充型时间略有延长,虽然有4个内浇道,但由于是中注式浇注,因此总体充型时间有所增加。

图5 中注式浇注系统充型过程

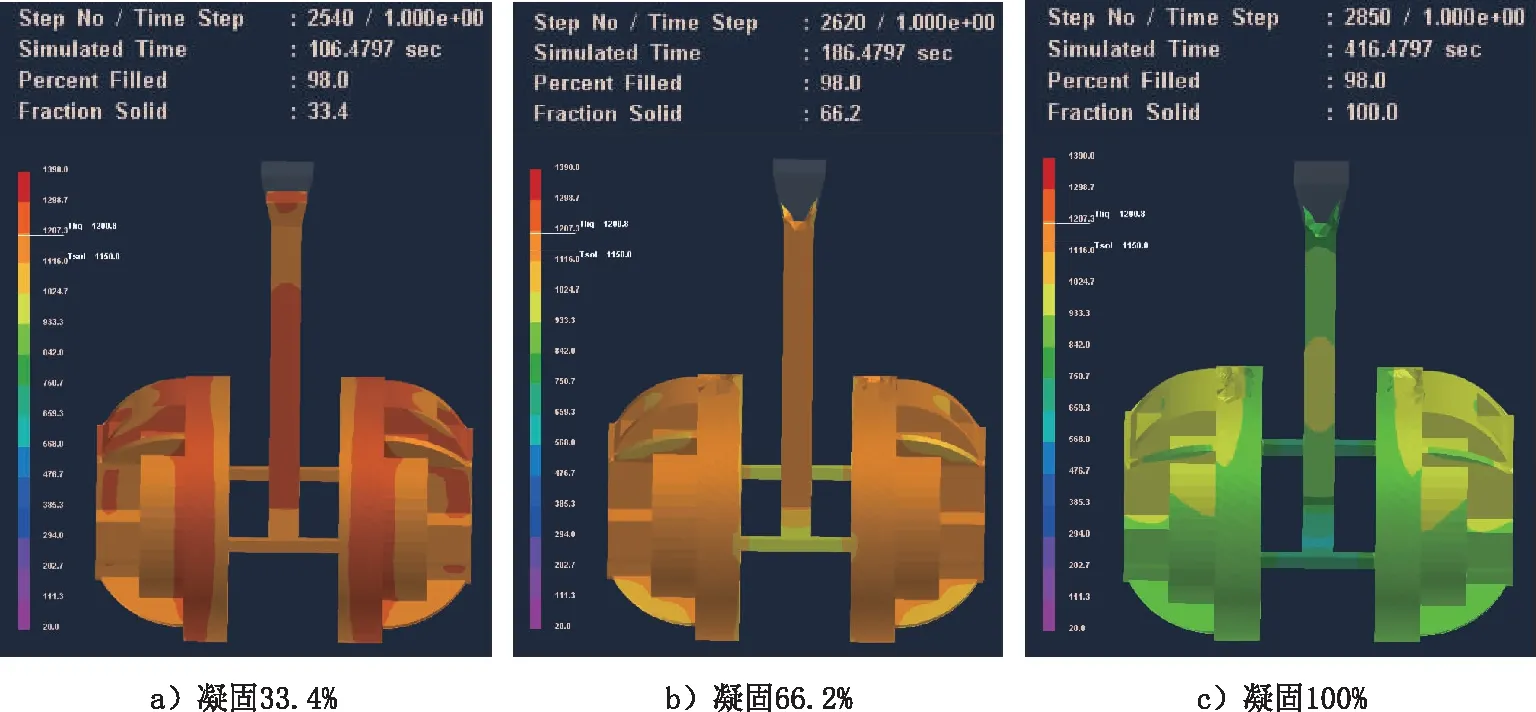

中注式浇注系统端盖铸件的凝固过程如图6所示,完全凝固所用时间为416.479 7 s。由于内浇道离铸件的顶部和厚壁部分较远,不能起到很好的补缩作用,从图6 c)可以看出在铸件的顶部形成了较大的外缩孔,导致铸件报废。

图6 中注式浇注系统凝固过程

2.2.3 底注式浇注系统充型及凝固过程分析

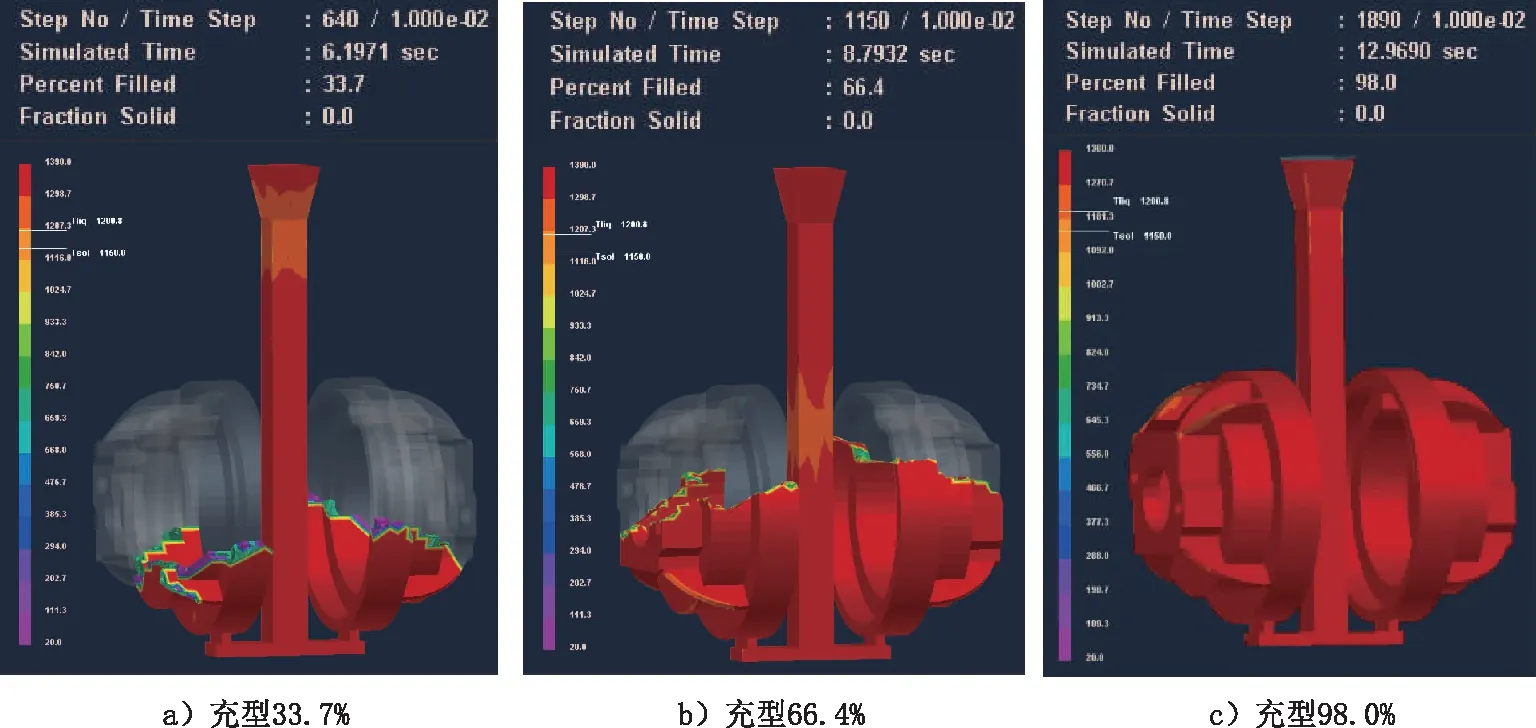

底注式浇注系统端盖铸件的充型过程如图7所示,充型前33%所用时间为6.197 1 s,与前2种浇注方式相比较为缓慢,接下来每充型33%所用时间为2.596 1,4.175 8 s,共用12.969 s充满型腔。整个充型过程属于先慢后快再慢的变化规律。先慢的原因是在刚开始浇注时,金属液的温度较高,白模分解时发气量大,但涂料层和干砂的排气能力有限,进而影响充型。之后金属液前沿温度有轻微的下降,但此时白模的发气量已有所减少,因此提升了充型能力。最后阶段充型时间较长是因为金属液到达需要充型的地方较远,热量也有所丧失。从结果来看向上充型平稳,速度慢,无飞溅。充型过程液态金属前沿虽有波动,但总体上看流动平稳,不易产生夹渣、皱皮等铸造缺陷。

图7 底注式浇注系统充型过程

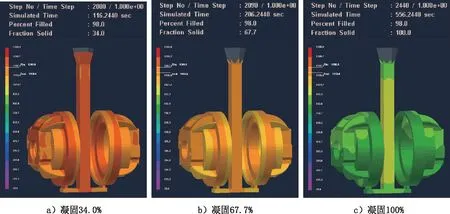

底注式浇注系统端盖铸件的凝固过程如图8所示,铸件完全凝固所需时间为556.224 s,凝固时间相比前2种浇注系统较为缓慢,但是由于浇注系统比较大,是最后凝固的部分,因此补缩效果明显。即使在铸件的顶部和厚大部分也没有形成缩孔,铸件质量较好。因此从凝固结果来看,对比图4、图6、图8 c)可以看出,只有底注式浇注系统的铸件表面没有明显缺陷,且铸件凝固效果最好。顶注式浇注系统和中注式浇注系统顶部均出现了较大的缩孔。

图8 底注式浇注系统凝固过程

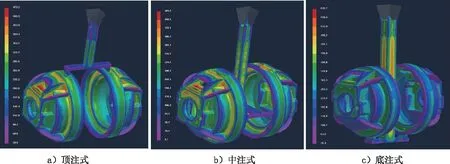

2.2.4 3种浇注系统的凝固时间及缺陷分析

不同浇注系统的各部分凝固时间如图9所示。经过对比可以看出,经过对3种不同的浇注系统模拟结果分析可知,在铸件凝固过程中,顶注及中注式浇注系统的凝固时间图相差不大,且在铸件厚大处凝固较慢,与铸件其他部位有明显差别。而底注式浇注系统与其他2种浇注系统相比(图9 c)),即使在铸件厚大处依然能够较快地凝固,凝固慢的地方集中在直浇道。因此从凝固时间图来看,底注式浇注系统要优于其他2种浇注方式。

图9 不同浇注系统的各部分凝固时间图

3种浇注系统铸件的孔隙体积如图10所示,通过对比铸件孔隙的体积,可以看出顶注式铸件的孔隙体积为1.50 cm3,中注式铸件的孔隙体积为2.38 cm3,底注式铸件的孔隙体积为3.13 cm3。可以看出,三者的孔隙体积相差不大,但是顶注式及中注式浇注系统铸件的顶部有明显的缩孔。综上分析,本文选择底注式浇注系统,由于孔隙体积比较分散,因此没有设计冒口。

图10 不同浇注系统的孔隙体积

3 正交试验及结果分析

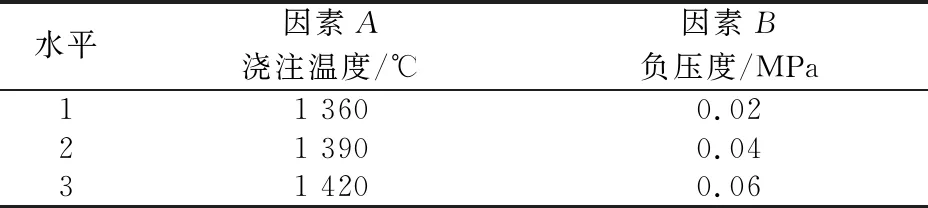

在消失模铸造工艺中,除了浇注系统对金属液的充型及凝固过程有影响外,对铸件质量产生影响的还有铸造工艺参数,在消失模铸造工艺参数中,主要有金属液的浇注温度和负压度。在前面的分析中,底注式浇注系统充型平稳,顶部没有明显的缩孔缺陷,因此,在底注式浇注系统的基础上进行了正交试验,以找出较理想的铸造工艺参数,其因素水平表见表3。

表3 试验因素水平表

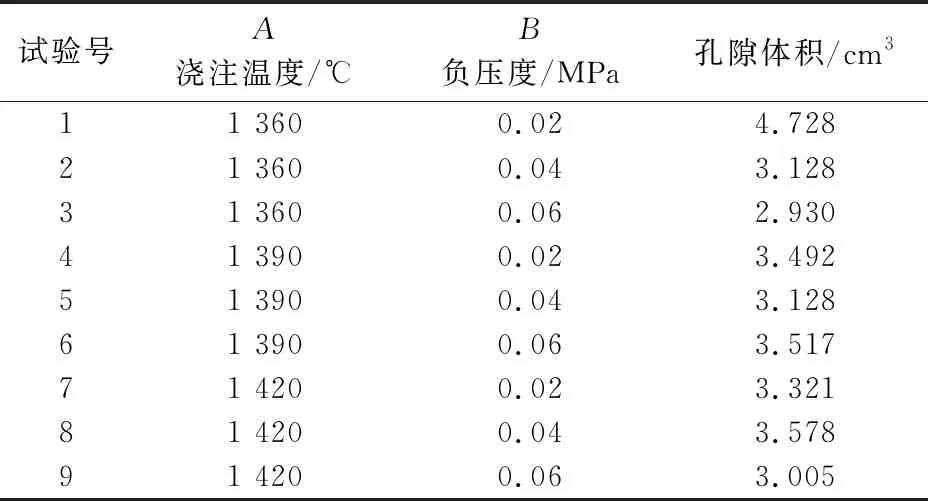

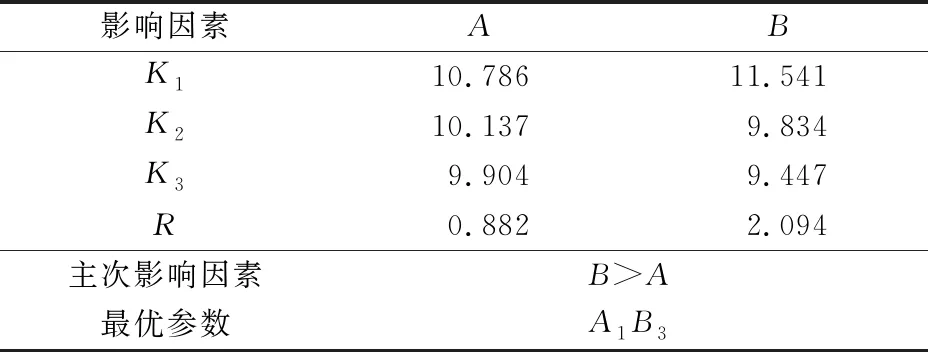

9组试验的孔隙体积见表4。从表4中可以看出孔隙体积并不随浇注温度和负压度呈线性变化。在极差分析中,分别计算K(水平因素3次指标之和)和R(极差)值。根据R值大小可以判断各因素对试验结果影响的主次顺序。极差分析结果见表5,其中R值越大,代表此因素的水平变化对试验结果的影响程度越大,反之越小。

表4 正交试验方案及结果

通过表5分析浇注温度和负压度对缺陷孔隙体积的极差(R)可以看出,浇注温度对应的极差为0.882,低于负压度对应的极差为2.094,因此相比于浇注温度,负压度对孔隙率的影响较大。其中第3组和第9组的孔隙率较为接近,分别为2.930,3.005 cm3,两者的孔隙率仅差0.075 cm3,且负压度都为0.06 MPa,因此基本可以确定最优负压度为0.06 MPa。但是考虑到泡沫对金属充型的阻碍作用,适当提高温度有助于泡沫的燃烧。以及结合两者的充型过程比较,第9组的充型过程相比第3组更为稳定,从而最优浇注温度选取为1 420 ℃。最后选定浇注温度为1 420 ℃,负压度为0.06 MPa。按照底注式浇注工艺及优化出的工艺参数进行生产验证,该铸件组织和性能均满足要求,经计算,工艺出品率为77.7%。

表5 极差分析结果

4 结 语

依据端盖铸件的工艺特点,设计了顶注、中注、底注3种浇注工艺方案,利用计算机模拟软件研究了浇注温度、负压度对消失模铸造端盖充型、凝固过程及铸件孔隙体积的影响,研究可为端盖类铸铁件消失模铸造工艺的设计提供参考依据,缩短试制周期,降低生产成本,提高经济效益。具体结论如下:

1)对于设计的顶注、中注、底注3种浇注工艺方案,顶注及中注浇注方案铸件顶部出现了明显的缩孔,底注式浇注工艺方案效果良好;

2)在底注式浇注方案中,各因素对铸件质量影响的主次顺序为负压度>浇注温度,相比浇注温度来说,负压度对端盖的影响较为显著;

3)底注式浇注方案中,优选出的工艺参数为浇注温度1 420 ℃,负压度0.06 MPa,此时孔隙缺陷体积为3.005 cm3。工艺出品率为77.7%。

本研究的不足之处在于模拟软件对涂料层的参数设置与实际生产有一定差别,未来可以在模拟中加入对涂料层材料及粒径的设置,从而使模拟结果更加贴合实际。该设计思路对端盖类铸铁件消失模铸造工艺的设计具有参考价值。