燃气一蒸汽联合循环机组第二台循环水泵运行方式优化

2022-10-14王攀

王攀

北京太阳宫燃气热电有限公司,北京,100028

0 引言

在夏季运行工况下,由于环境温度高、湿度大,采取单台循环水泵运行的方式机组经济性较低。电厂普遍采用启动第二台循环水泵的方法提高真空,提升机组经济性。由于循环水泵耗电量占厂用电比例较大,这就牵扯到何时启动第二台循环水泵更经济的问题。本篇文章以某燃气-蒸汽联合循环机组为背景,通过计算的方法,探索在不同负荷、环境温湿度的条件下,何时启动第二台循环水泵能达到节能减排、经济运行的效果。

1 设备简介

某燃气-蒸汽联合循环机组采用的汽轮机型号为 LN275/CC154型,为三压、一次中间再热、双缸双排汽、带抽汽供热汽轮机机组,额定功率300MW,最大供热量1700GJ。循环冷却水系统采用母管制连接,在机组运行期间采取两用一备或一用两备方式运行,单台运行工况下额定流量为7.33m3/s,并泵运行工况下额定流量为6.11m3/s。

2 单台循泵与双台循泵流量计算

2.1 额定参数法

在电厂运行规程中明确提到了循环水泵单台运行时流量为7.33m3/s,双台运行时流量为6.11m3/s,由于双台循环水泵并泵运行时母管流量为两台循泵流量之和,可以推算出在双台循环水泵运行时循环水流量为单台流量的(6.11+6.11)/7.33=1.667倍。

2.2 计算法

根据伯努利方程

其中:P为管道进出口压降;s为管道比阻;L为管道长度。

由于凝汽器内管道比阻s、管道长度L不变,因此可近似认为单台循环水泵与双台循环水泵启动前后循环水的流量比为启动前后的凝汽器循环水侧压降开方之比,其数据如下表1所示。

表1 单台循泵与双台循泵运行流量计算表

经过计算法可以得出单、双台循环水泵运行工况下流量之比约为1.7,与运规中给出的数据接近。但由于该电厂循环水的用户还有开式水、凝汽器和真空泵冷却水,而运规中给出的数据仅为循环水母管流量之比,未考虑其他用户在不同工况下对流量的影响,故由计算法得出的数据更具有代表意义[1]。即第二台循环水泵启动前后凝汽器内循环水流量之比约为1.7。

3 增开循环水泵对排汽压力的影响

3.1 计算原理

本小节主要计算机组排汽压力随循环水流量变化的对应关系。当排汽压力确定后,即可通过机组真空变化情况对汽轮机发电效率的影响和增开循环水泵对厂用电的影响来确定增开循环水泵是否经济[2]。

通常在凝汽器热力计算中基本的传热公式为

其中:D为汽轮机排汽流量;r为当前压力下的汽化潜热;k为传热系数;△T为对数传热温差;A为凝汽器换热面积。

对数传热温差的计算公式为:

其中:△t为循环水温升;t端差为凝汽器端差。

循环水温差的计算方法为:

其中:C取4.18;m为凝汽器冷却倍率。

凝汽器冷却倍率的计算方法为:

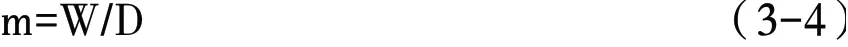

其中:W为循环水流量;D为汽轮机排汽流量。

通过分析可知,3个未知参数r、k、△T均与汽轮机排汽压力有关。因此,在计算过程中可以先假定1个排气压力P1,再求出该排汽压力下的汽轮机排气流量D1,当|D1-D0|/D0< 0.2% 时,则可以认为假定的排汽压力为循环水流量变化后的真实排汽压力,否则应重新进行假定计算,直至合乎要求为止[2]。

3.2 计算步骤

3.2.1 求解单台循环水泵工况下的传热系数K0

当运行工况确定时循环水流量、汽轮机排汽流量均为已知数,根据公式(3-4)可求解出该工况下凝汽器冷却倍率m0

当运行工况确定时循环水温升、凝汽器端差均为已知数,根据公式(3-2)可求解出传热对数温差△T0。

最终通过公式(3-1)求解出单台循环水泵工况下的传热系数K0:

3.2.2 求解循环水泵并泵运行工况下的传热系数K1

在仅有循环水流量变化时,传热系数K与循环水流量W成正比

根据上一节结论可知 W1/W0=1.7

则 K1/K0=1.216

3.2.3 假定压力

启动第二台循环水泵时循环水入口温度与单泵运行时入口温度一致,假设排汽压力P1,则对应的饱和温度t1,排气潜热值r1均可确定。反推计算出m1、△t1、t端差1、△T1及D1。最后计算|D1-D0|/D0,若结果小于0.2% 则证明假设成立[3]。

4 多开循环水泵的耗电量计算

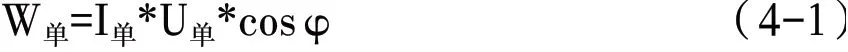

循环水泵单台运行工况下其运行电流为163A,启动第二台循环水泵后每台循环水泵的运行电流为183A,由此可以计算出增开循环水泵多耗功率。

首先计算单台循环水泵功率为

再计算并泵运行时功率

其中:cosφ取0.85。

根据公式(4-1)可以求得单台循环水泵运行工况下循环水泵功率为1.439MW,根据公式(4-2)可以求得循环水泵并泵运行工况下循环水泵功率为3.233MW,由此可以计算出增开一台循环水泵多耗厂用电为:

5 汽轮机负荷微增量计算

根据经验,汽轮机排汽压力每降低1kPa,汽轮机效率就能提高1%,由第三小节能够计算出确定工况下增开第二台循环水泵前后真空,因此汽轮机负荷微增量计算方法为:

由于启动第二台循环水泵会提高厂用电消耗,只有当汽轮机增加的发电量大于启动循环水泵的耗电量时才能够满足降低气耗的要求,因此需要计算出多开循环水泵的耗电量与汽轮机发电微增量并进行比较才能够得出是否需要增开循环水泵的结论[4]。即当启动第二台循环水泵后汽轮机负荷微增量大于1.794MW,即可降低机组气耗。

6 计算实例

通过SIS系统对总负荷400MW单台循环水泵运行工况下的汽轮机负荷、机组真空、循环水进出口水温、汽轮机排汽温度等参数进行统计,并输入计算公式,即可得到增开循环水泵后机组真空计算值[4]。根据公式(5-1)对汽轮机负荷微增量进行计算,最终得出增开循环水泵后是否经济的结论。

6.1 纯凝工况

对二拖一纯凝工况400MW负荷点取数并进行计算,其结果如表2所示。

表2 400MW纯凝工况计算表

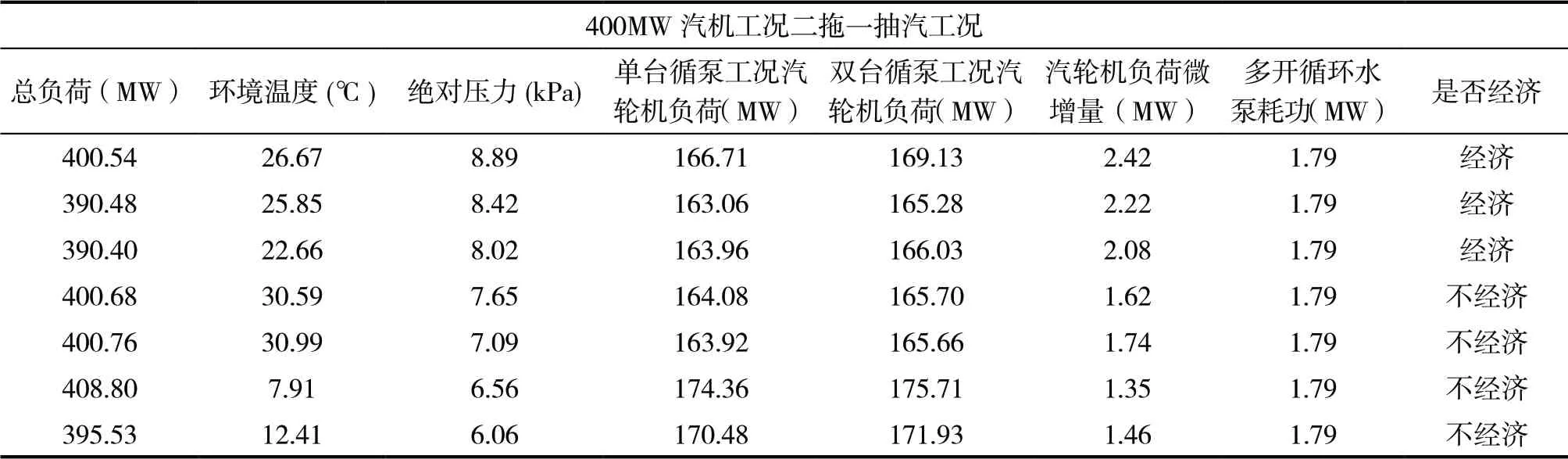

6.2 抽汽工况

汽轮机抽汽供热工况是指抽出中压缸7级及13级部分蒸汽进入热网系统做功。这导致在总负荷相同的工况下,汽轮机排汽量减少,真空变好[5]。因此理论上同样负荷下需要在更高的排汽压力下启动第二台循泵才能达到经济的效果,同样取400MW工况进行计算,其结果如表3所示。

表3 400MW抽汽工况计算表

6.3 计算结果

从表格2及表格3可以看出:纯凝工况下,当总负荷400MW时,纯凝工况下排汽压力高于7kPa时启动第二台循环水泵后汽轮机负荷微增量高于多开循环水泵耗功,即启动第二台循环水泵更加经济;而抽汽工况下绝对压力高于7.5kPa时启动第二台循环水泵更加经济。

7 实际应用

由于实际运行中环境温湿度、机组负荷是在不停变化的。因此仅计算单一工况下的绝对压力临界值是不能满足节能减排运行要求的[6]。本小节将探索如何制作实时计算表,旨在保证启动第二台循环水泵能够提高机组经济性,达到节能减排的目的。

7.1 SIS系统

SIS系统是火电厂厂级监控信息系统的简称,是为火电厂全厂实时生产过程综合优化服务的厂级监控管理信息系统。其通过全厂生产过程控制网络的互联,实现了各类设备过程信息的实施集中管理,有利于随时随地查看全厂生产过程和运行情况。

7.2 制作计算表

使用EXCEL表格及水蒸气焓熵查询插件Waspcn,通过SIS系统实时对当前工况下的参数进行取数并计算其经济性[5]。在红色单元格内输入假定压力后,表格会自动计算出汽轮机负荷微增量,若汽轮机负荷微增量大于多开循环水泵所耗厂用电,则在“建议”单元格输出“启动第二台循环水泵”建议;反之,则输出“保持单台运行”建议。其成果如图1所示。

图1 循环水运行方式建议计算表格

通过EXCEL表格制作出的运行方式计算表格可以根据实时参数对是否需要启动第二台循环水泵给出建议,对调整机组的运行方式、提高机组经济性具有一定指导意义。

8 结语

针对启动第二台循环水泵后汽轮机真空提高、负荷上涨这一现象,本篇文章以机组总负荷400MW为例,计算了汽轮机纯凝及抽汽工况下增开循环水泵后的汽轮机负荷微增量,并将其与多开循环水泵耗功进行比较。并采用该方法通过SIS系统、EXCEL软件制作了循环水运行方式优化建议计算表格,从而达到了实时监测是否需要多开循环水泵的目的。对提高汽轮机运行经济性具有一定的指导意义。