交流干扰下近中性环境中涂层失效机制研究

2022-10-14王安泉李西彦

杨 超,韩 庆,王安泉,田 旺,李西彦

(1.胜利石油管理局博士后科研工作站,山东东营 257000;2.中国石油化工股份有限公司胜利油田分公司技术检测中心,山东东营 257000)

目前金属的腐蚀防护多采用阴保保护与防腐层结合的方式。环氧系列涂层/涂料/底漆等以其高密度、固化后硬度高等特点应用广泛。然而,当金属构件架空受到大气腐蚀时,无法施加传统的阴极保护方式,因此以环氧涂层为基础形成的富锌环氧涂层得到了广泛关注[1]。常用富锌环氧涂层中锌含量一般为70%~90%,最高可达95%[2]。锌颗粒的添加虽然会降低纯环氧涂层的致密性,弱化其对腐蚀性介质扩散的物理屏蔽作用,但高含量的锌颗粒能够提高涂层的电化学防护作用:一方面,涂层中的锌颗粒与腐蚀性介质反应[3],减少了到达被保护金属表面的腐蚀离子,同时形成的腐蚀产物可能会堵塞扩散通道,抑制腐蚀介质的扩散;另一方面,被保护金属与附近的锌颗粒形成阴极保护,进一步抑制腐蚀介质的影响[4-5]。因此,目前现有的研究多针对如何提高涂层中锌颗粒的利用率[6-7],确定不同环境中涂层中的最佳锌含量等方面,而对于富锌涂层的失效演变过程,尤其是在交流干扰条件下富锌涂层失效的电化学特征鲜有报道。因此本文通过电化学实验测试交流干扰电位条件下近中性环境下富锌涂层的电化学阻抗,揭示交流电干扰下的腐蚀涂层失效过程。

1 实验

1.1 试样制备

以X80钢为基体(25 mm×25 mm×2 mm),在其中一个阔面焊接铜导线,并通过环氧树脂封装;依次采用丙酮-去离子水-无水乙醇清洗后干燥备用。涂层制备前,依次采用600~1200#防水砂纸打磨并抛光处理,清洗干燥后涂层锌含量为70 %的环氧涂层[8],固化后采用5点测试法[9]确定涂层样品最终厚度为25±5 μm。

1.2 实验环境

采用去离子水和分析纯NaCl配制质量分数为3%的NaCl溶液作为实验溶液,实验装置置于恒温恒湿箱中,设置实验温度为20℃。

1.3 实验装置

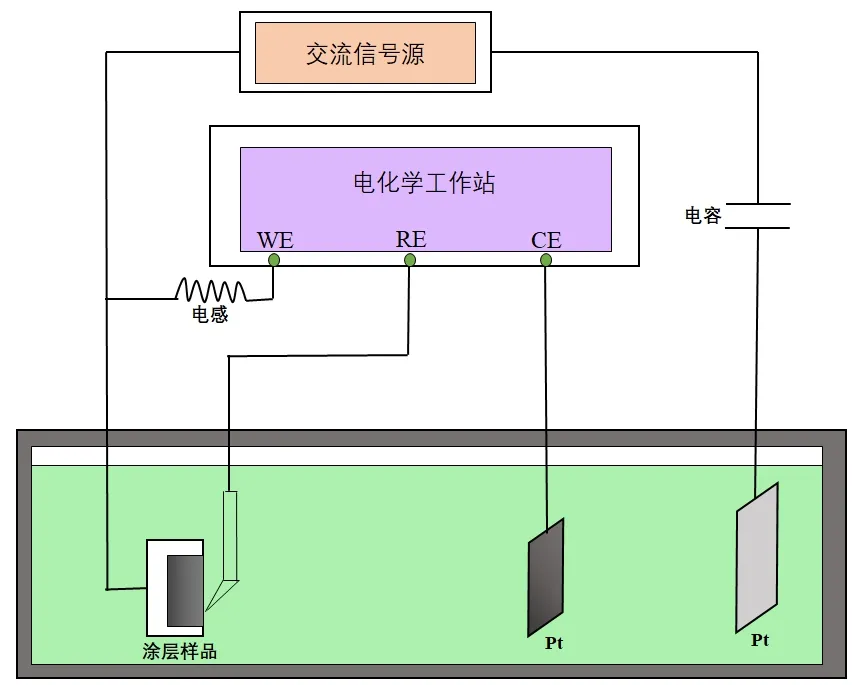

图1为交流干扰下涂层样品失效演化的电化学测试装置,其中工作电极为带涂层的X80钢,辅助电极为铂电极,参比电极为饱和甘汞电极。电化学阻抗测试频率范围为10-2~105Hz,测试信号振幅为±10 mV,数据处理采用ZSimpWin软件。

图1 交流干扰下的电化学测试装置Fig.1 Electrochemical measurement device under AC interference

2 结果与讨论

2.1 无交流干扰

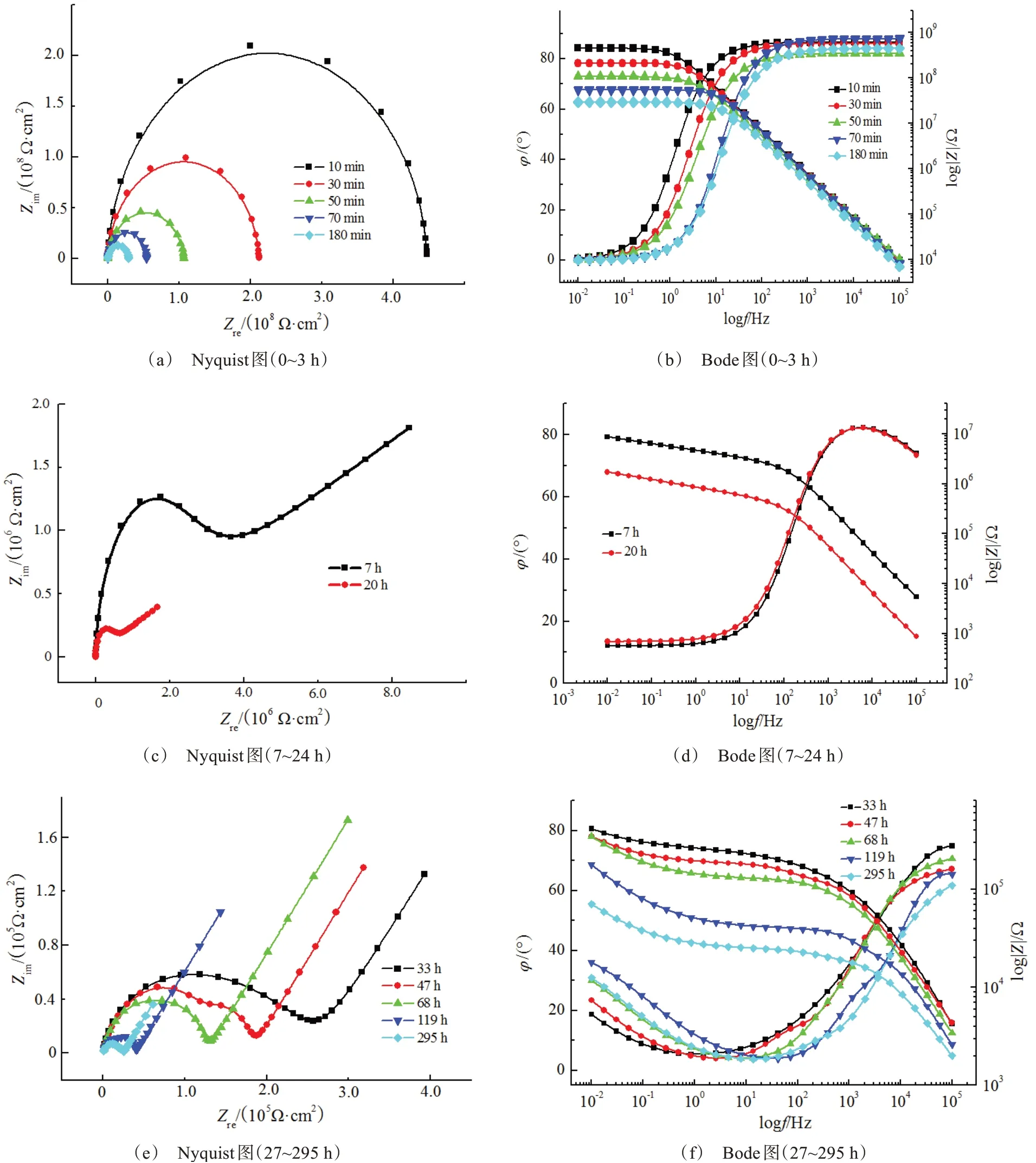

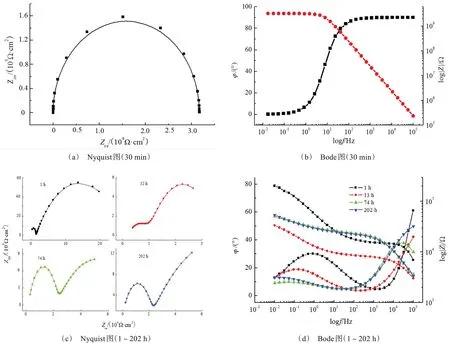

图2为富锌涂层在质量分数为3%的NaCl溶液中的电化学阻抗测试曲线,图3为不同等效电路的物理模型,等效电路拟合结果如表1所示。

表1 富锌涂层在3 wt.%NaCl溶液中的电化学阻抗拟合结果Tab.1 Fitted parameters of EIS curves of zinc-rich coating in 3 wt.%NaCl solution

图2 富锌涂层在3 wt.%NaCl溶液中的电化学阻抗测试曲线Fig.2 EIS curves of zinc-rich coating in 3 wt.%NaCl solution

第一阶段(0~3 h):富锌涂层阻抗特征呈现完整的单一容抗弧,表现为涂层的阻挡作用[10],因此选择等效电路为Rs(QcRc),如图3(a)所示:Rs为溶液电阻,Qc为涂层电容,Rc为涂层电阻。

第二阶段(7~24 h):当涂层内的锌颗粒发生电化学反应,涂层内局部位置腐蚀产物聚集,形成浓度差异,Nyquist图出现韦伯扩散阻抗特征,此时腐蚀性介质已经到达涂层/金属界面,因此选择等效电路为Rs(Qc(RcW(CdlRct))),如图3(b)所示:W为韦伯扩散阻抗,Cdl为双电层电容,Rct为电荷转移电阻。

第三阶段(27~295 h):当溶液到达界面上时,界面上的锌与铁形成原电池,界面双电层逐渐形成,此时腐蚀产物由涂层/金属界面向涂层内部扩散,Nyquist图由完整容抗弧和扩散阻抗特征组成,因此选择等效电路为Rs(Qc(Rc(Cdl(RctW)))),如图3(c)所示。

图3 不同等效电路的物理模型Fig.3 Physical models of different equivalent circuits

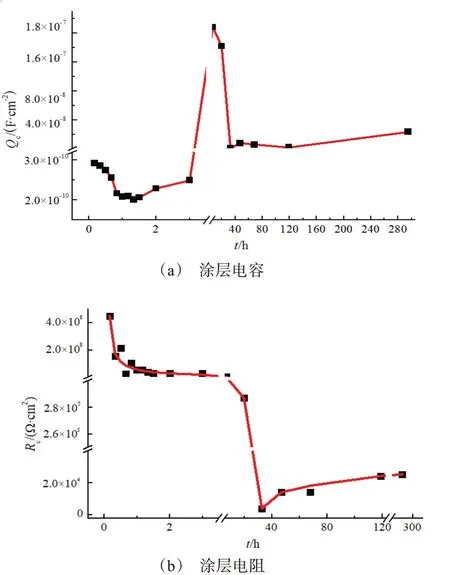

在第一阶段(0~3 h),随着浸泡时间的推移,从总体来看Nyquist图中容抗弧半径逐渐减小,logf-log|Z|曲线中物质扩散(10-2Hz)阻抗模值逐渐减小,表明涂层的屏蔽作用减弱;从logf-φ曲线可以看出,富锌环氧涂层的高频区域(102~105Hz)相位角接近90 °(约为83 °)[11],这表明此时发生锌颗粒的活化反应:ZnO+H2O→Zn(OH)2。因此,在该阶段主要为腐蚀性介质扩散导致的涂层劣化过程,涂层电容和涂层电阻(图4)的变化规律主要分为两个阶段:在0~40 min时,涂层电容和涂层电阻迅速下降,即涂层发生劣化;在40~180 min时,涂层电阻基本保持不变,表明此时以微孔中锌粉的活化过程为主,同时由于腐蚀性介质的大量进入,涂层体系的介电常数增大,涂层电容增大。

图4 涂层电容和涂层电阻随浸泡时间的变化规律Fig.4 The variation of coating capacitance and resistance with immersion time

随着浸泡实验达到第二阶段(7~24 h),此时Nyquist图形状没有发生变化,但实部阻抗和虚部阻抗均大幅度减小,logf-log|Z|曲线平行下移,同时logf-φ曲线重合,但是相位角峰值频率范围减小,说明在该阶段,涂层中的活化锌颗粒基本已经反应完全,腐蚀产物在涂层中团聚,引起涂层内部应力集中[12],导致涂层性能进一步劣化。

在不同的浸泡时间条件下,Nyquist图形状保持不变,扩散阻抗特征曲线倾斜角度保持不变,而容抗弧半径逐渐减小,说明在27~295 h阶段整个涂层体系内发生的反应过程没有变化。在logf-φ曲线中,相位角的两个峰值分别出现在最高频(105Hz)和最低频(10-2Hz),同时logf-log|Z|曲线中低频(10-2Hz)物质扩散电阻持续减小(4.14×105Ω→7.10×104Ω,33 h→295 h),表示富锌涂层性能的持续劣化。

当溶液到达界面上时,涂层特征进入到第三阶段(33~295 h)。在该阶段主要以界面上的电化学反应过程为主,此时涂层电容增大,而双电层电容降低。这是因为大量腐蚀性介质进入到涂层内部,锌的腐蚀产物扩散堵塞溶液扩散通道,使得涂层电阻反而增大(Rc=4.05×103Ω·cm2→2.53×104Ω·cm2);在涂层/金属界面上,由于锌的电负性低于铁,因此形成了锌为阳极、铁为阴极的腐蚀原电池,腐蚀性介质进入界面增加了电通性,界面电场强度增大,双电层电容增大(Cdl=3.31×10-8F/cm2→2.20×10-7F/cm2),而 电 荷 转 移 电 阻减 小(Rct=2.66×104Ω·cm2→3.10×103Ω·cm2)[13]。

2.2 交流干扰电压7 V

施加不同的交流干扰电位,测试富锌涂层在近中性环境中不同浸泡时间条件下的电化学阻抗特征。在测试过程中发现,交流干扰电压大小会影响涂层中锌的反应速率以及界面上的电化学反应过程,而对涂层本身没有影响。因此本文以交流干扰电压7 V为例,分析交流干扰对富锌涂层电化学阻抗特征变化的影响。

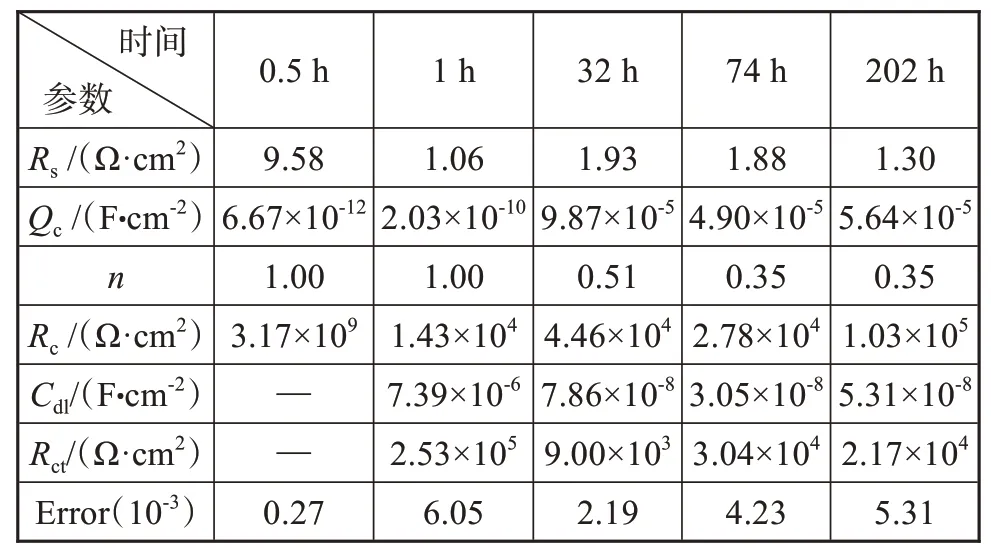

图5为交流干扰电压为7 V时富锌涂层在3 wt.% NaCl溶液中的电化学阻抗曲线。在浸泡实验初期(30 min),Nyquist图表现为单一容抗弧,Bode图只存在一个时间常数,因此选择等效电路为Rs(QcRc)。当无交流干扰时,涂层中大量腐蚀腐蚀产物的形成引起扩散阻抗特征,而在交流电压的作用下,Nyquist图出现明显的双容抗弧特征(1~202 h),而不是扩散特征,这表示此时腐蚀性介质已经到达涂层/金属界面,腐蚀原电池已经形成,Nyquist图为双容抗特征,因此选择等效电路为Rs(QcRc)(CdlRct),如图3(d)所示。等效电路拟合结果如表2所示。

表2 交流干扰电压7 V条件下富锌涂层在3 wt.%NaCl溶液中电化学阻抗拟合结果Tab.2 Fitted results of EIS of zinc-rich coating in 3 wt.%NaCl solution under AC=7 V

图5 富锌涂层在NaCl溶液中电化学阻抗测试曲线Fig.5 EIS curves of zinc-rich coating in 3 wt.%NaCl solution

与无交流干扰时的电化学阻抗特征相比,在浸泡实验30 min时,在交流干扰7 V的条件下,Nyquist图虚部阻抗和实部阻抗分别增大了约10倍,拟合得到涂层电阻分别为2.12×108Ω·cm2(无干扰)和3.17×109Ω·cm2(7 V)。因此在扩散初期,交流电抑制了锌颗粒的活化过程,加速了溶液到达界面的进程。

当溶液到达涂层/金属界面时,形成Zn-Fe腐蚀原电池,在浸泡时间为1 h时,其高频电荷转移特征在Nyquist图中不明显,随着浸泡时间的推移,电荷转移过程频率范围增大,容抗特征明显。这与Zn/Fe的活性面积比变化有关[14]。当溶液到达涂层/金属界面上,能够很快地润湿金属(铁)表面,在初始阶段,只有界面上的锌颗粒与铁基体形成腐蚀原电池,此时Zn/Fe活性面积比较小,电化学反应强度相对较弱;在随后的浸泡时间里,涂层内部的锌颗粒逐渐被活化,锌颗粒之间形成有效的电连接,Zn/Fe面积比增大,反应过程增强,高频容抗特征明显,表现为实部阻抗和虚部阻抗均迅速减小。

与1 h和32 h的容抗特征相比,74 h的高频容抗弧更加明显,同时在Bode图中,浸泡74 h与202 h的logf-log|Z|曲线和logf-φ曲线基本重合。但是需要注意的是,即使在浸泡时间为202 h时,电化学阻抗仍然表现为双容抗弧。在浸泡实验后期,涂层中锌颗粒逐渐被消耗,形成的腐蚀产物包裹在锌粉表面,阻断了活化锌颗粒之间的电连接,导致Zn/Fe活性面积比逐渐减小,最终金属基体(Fe)失去阴极保护作用。

图6为浸泡1~120 h内相关电化学阻抗拟合参数的变化规律,分为三个阶段。

图6 相关拟合参数随浸泡时间的变化规律Fig.6 Changes of related fitted parameters with immersion time

(1)第一阶段:1~3 h。溶液到达涂层/金属界面,形成Zn-Fe腐蚀原电池,腐蚀反应速率较小,涂层体系仍然表现为较好的物理屏蔽特征,因此其电容值和电阻值较小(平均值:Qc=6.3×10-10F/cm2,Rc=1.5×104Ω·cm2),双电层电容和电荷转移电阻较大(平均值:Cdl=7.8×10-8F/cm2,Rct=2.4×105Ω·cm2)。

(2)第二阶段:3~32 h。随着大量溶液进入到涂层内,众多锌颗粒被活化,逐渐形成电连接,Zn/Fe活化面积比增大,导致电化学反应过程加快,界面上的双电层逐渐形成,因此双电层电容不断增大(Cdl=6.00×10-10F/cm2→7.86×10-8F/cm2),而由于形成的Zn-Fe原电池,电荷的定向移动增强,因此界面上的电荷转移电阻减小(Rct=1.08×104Ω·cm2→9.00×103Ω·cm2);同时产生的大量锌腐蚀产物向涂层中扩散,填充微孔扩散通道,导致涂层电容(Qc=1.14×10-10F/cm2→9.87×10-10F/cm2)和涂层电阻增大(Rc=1.76×104Ω·cm2→4.46×104Ω·cm2)。

(3)第三阶段:32~118 h。当涂层内的活化锌颗粒发生反应,形成的腐蚀产物包裹在活化锌颗粒表面,隔绝了锌颗粒之间的电连接,此时Zn/Fe活化面积比降低,锌颗粒逐渐失去阴极保护作用,大量锌腐蚀产物扩散进入到涂层内部,破坏了涂层原有的物理结构,因此导致涂层电容和涂层电阻均有所减小(Qc=9.87×10-10F/cm2→4.50×10-10F/cm2,Rc=4.46×104Ω·cm2→2.62×104Ω·cm2)。在该阶段界面上的电化学反应过程分为两个过程:当涂层内的锌颗粒被完全消耗,界面上存有的溶液与金属基体发生反应,此时logf-φ曲线存在高频峰值(32 h);当界面上溶液逐渐消耗殆尽,由于锌腐蚀产物形成的物理屏蔽作用,溶液无法及时到达界面,此时容抗特征以物质扩散过程为主;但是在长时间的浸泡条件下,当达到202 h时,锌的腐蚀产物扩散逐渐析出,物理屏蔽效应被破坏,溶液到达界面,发生电化学反应。

3 失效过程分析

文献[15-16]指出,富锌涂层的防护作用效果主要包含两个过程:由于富锌涂层具有较大的孔隙率,在浸泡初期腐蚀性界面可以迅速到达涂层/金属界面,此时形成锌为阳极、铁为阴极的阴极保护系统;随后由于锌粉逐渐减少、而锌的腐蚀产物逐渐增加,此时锌的腐蚀产物堵塞扩散通道,减缓金属基体的腐蚀[17-19]。

但是上述结论与本节的研究结果不吻合。在本文中认为,在无交流干扰的条件下,富锌涂层的防护效果依次体现在三个方面:①涂层本身的物理屏蔽作用[20];②涂层中分布的锌粉的电化学过程和腐蚀产物的堵塞;③界面上的锌颗粒作为牺牲阳极提供的电化学保护作用[21-22]。而交流电能够抑制涂层中锌颗粒的活化过程,导致溶液能够更快地到达涂层/金属界面上,形成Zn-Fe阴极保护;当涂层内部的锌颗粒被大量活化、发生腐蚀时,阴极保护作用由强变弱,腐蚀产物阻塞扩散通道,增强了涂层的物理屏蔽作用。

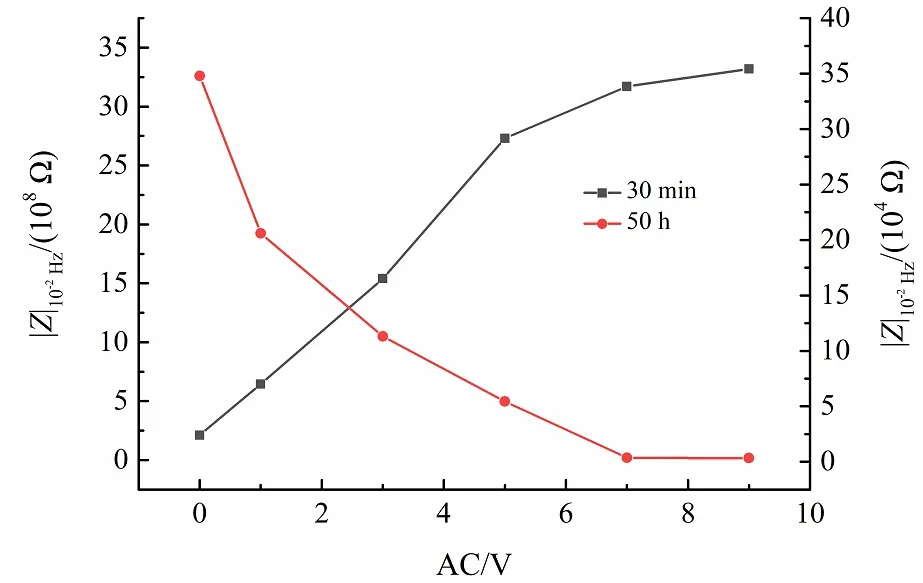

低频(10-2Hz)模阻表示物质扩散过程,能够反映涂层对腐蚀性介质扩散的防护能力。因此分别选择近中性环境中浸泡时间为30 min和50 h时的低频模阻,分别表示浸泡初期涂层物理屏蔽过程和浸泡中期阴极保护过程,分析交流干扰电压对涂层性质的影响,如图7所示。

图7 浸泡时间为30 min和50 h时涂层低频(10-2 Hz)模阻随交流干扰电压的变化规律Fig.7 Changes of coating resistance(10-2 Hz)with AC interference voltage at immersion time of 30 min and 50 h

比较无交流干扰和交流电压为7 V时的30 min涂层电阻可以看出,存在交流干扰时的涂层电阻远远大于无交流干扰下的涂层电阻;相似地,随着交流电压的增大,涂层低频阻抗模型先逐渐增大后基本保持不变(2.12×108Ω→2.73×109Ω→3.32×109Ω),这说明交流干扰能够抑制涂层中锌颗粒的活化过程,即抑制ZnO→Zn(OH)2/ZnCl2的转变过程,保证涂层内部的有序性,因此交流电位越大(0~9 V),在浸泡初期(30 min)涂层的物理屏蔽性能越好。与此相反,当涂层内的锌颗粒大量被活化形成电连接,此时交流干扰能够促进活化锌粉的电化学反应过程:交流电位越大,其开路电位越负;因此随着交流电位的增大,活化锌粉反应速率加快,极大地促进了涂层中腐蚀性介质的消耗,促进了溶液的扩散过程,低频模阻减小(3.48×105Ω→3.00×103Ω),物理屏蔽性能减弱。因此,与环氧涂层相比,富锌涂层具有阴极保护和腐蚀产物堵塞扩散通道的优势,但是在交流干扰的作用下,富锌涂层的劣化速率远远大于普通环氧涂层。通过测试锌在3 wt.%NaCl溶液中的开路电位发现,无交流干扰条件下为-0.89 V,交流电位7 V时为-1.13 V,这说明在交流干扰条件下Zn-Fe电池具有更大的电位差,即驱动力,因此锌粉的反应速率更快,能够极大地降低富锌涂层的使用寿命。

4 结论

本文通过电化学方法分析了近中性条件下环氧涂层的电化学行为,并考虑了交流电作用对锌颗粒反应过程的影响。主要得到以下结论:

(1)与环氧涂层相比,在近中性溶液中锌颗粒在涂层腐蚀防护依次体现在涂层中锌颗粒的电化学反应过程、涂层中腐蚀产物的阻挡过程和界面阴极保护过程3个方面。

(2)在交流电的作用下,锌颗粒的活化过程被抑制,但是活化锌颗粒的反应过程被促进,因此在交流电作用下,富锌涂层更容易失去其防护作用。