深水基础锁扣式钢管围堰施工与现场安全监控技术

2022-10-14熊饶林黄谦

熊饶林,黄谦

(南昌路兴交通工程监理咨询有限公司,江西 南昌 330000)

0 引言

锁扣式钢管围堰是由锁扣式钢管桩结构组合而形成的钢制围堰结构,具有整体刚度好、结构稳定、平面配置适应性强、施工周期短、对薄弱覆盖地层适应性较好、防水性能满足工程需要等技术优点,已经成为水工深基础工程经常应用的一种围堰防水施工工艺。

1 工程概况

某大桥主桥总长420m,是一座60m+3×100m+60m的一联五跨变截面混凝土预应力连续梁桥。该工程的24~26#主墩位处沱江水中。主墩基础是ϕ2.0m的12根钻孔注灌桩,桩长14~21m,是整体式承台,宽12.6m,长17m,高4m,上方配置1m加高承台。主墩结构为钢筋混凝土实心墩。某水电站就位于该桥梁下游的150~290m处,这导致该工程的墩基础施工不可以过多扰动区域地层稳定状态,相关爆破施工更要尽力避免。最终决定该工程的水上主墩基础施工采用锁扣式钢管桩围堰辅助施工工艺。

2 围堰施工操作工艺

2.1 围堰施工基本流程

施工流程是:工前准备→制备管桩导向架→第1阶段夯插桩→桩内导孔→第2阶段夯插桩→围堰合龙→拆去导向架→组装第3和第4层腰梁支承系统并且下沉到所设计标高→装配第1层腰梁支承系统→装配第2层腰梁支承系统并整固第3、4层支承系统→浇筑混凝土垫层→承台施工。

2.2 锁扣式钢管桩制备

锁扣钢管桩的钢管与锁扣配位状态主要存在两种设计方式,即沿管径齐平配位式和相对管径的偏位转角配位式。锁扣钢管桩由工厂标准化制造,经工程现场夯插装配以满足工程需要。

锁扣钢管桩管材多采用螺旋钢管制备。制作过程中,先依据设计长度截取和焊接钢管,然后将工形锁钢与钢管焊接定位,最后将限位筋和加强筋一体化焊接。根据工程设计需要。钢管桩焊缝按Ⅱ级焊接缝质量标准控制,其他按Ⅲ类焊接缝质量标准控制,确保焊缝饱满、无裂痕、不渗漏水。钢管桩不弯、不折,应顺直。

2.3 锁扣式钢管围堰施工

2.3.1 夯插工前准备

在操作台,面板分布梁连接至牛腿,腿梁也接至牛腿,调整装配竖梁,使管桩与竖梁保持紧贴,确保垂直。查验和记录地质情况。

2.3.2 定位测量

在距围堰上下游一定距离的岸边陆地上,设置控制测量点。导向梁装配前,使用全站仪测量内轮围堰廓线。夯插过程中,应用经纬仪,以前相交法控制管桩垂直度。

(1)震锤激震力。为保证桩管进入所要求土层深度,计算震锤标准规格。震锤激震力需满足:

式(1)中:P为震锤激震力;R为岩土动摩阻;G为管桩的自身重量;L1为不同土层的管桩插入深度;U为管周长;K1为土层液化系数,一般取值在0.3~0.6,本工程取0.45,τ1为土层摩阻。

(2)起重吊。采用履带式起重吊。

(3)装配导向架。测量围堰体内界和外界,将导向桩沿堰廊插配到位。焊牢导向架,调整垫片间的高度差,使其不小2m。

2.3.3 吊桩

操作起重吊,挂吊主钩和辅钩分别抓牢管桩的上口和下口,将钢管桩吊起。

2.3.4 夯插

(1)首先,在栈桥上面焊接牛腿构造横杆,并且将长平台板接连到分配梁处。管桩垂直下插。然后在主栈桥确定桩位。导向桩夯插完成后,装配导向框并拆导向架。导向框分为两层,一层位处离河面2m处,一层位处牛腿横梁上。夯插导向桩时,应开展试桩,总结技术参数和设计技术指标,如果比设计施工难度大,应调节合适的施工方案。

(2)将第1根钢管桩插进导向架,在插入支撑层时停止,再插入第2根钢管桩,第1根钢管桩的插入即完成。

(3)第1阶段的钢管桩引孔,继续第2级夯插到所设计标高。

2.3.5 合龙

(1)插桩自上游开始,最终闭合合龙。

(2)插桩至倒数4~5根桩时,测量合龙口宽度,据之计算获准确的合龙桩径值并将合龙桩提前运至操作点,防止现场存备不足导致窝工。

(3)合龙锁扣需要平行配位,杜绝以异形桩替代标准锁扣合龙。钢管桩在夯插时,必须保证其垂直度。每打入一根桩时,都应用全站仪来检测钢管桩的垂直度。如果钢管桩出现倾斜,应立刻纠正,以防合龙失败。

2.3.6 灌砂与抽水

合龙后及时向锁扣填充中粗砂料。参考锁扣实际深度,算出扣内净容积。在填砂过程中,使用震锤辅助填沙,当管内沙量不降低时,即实现填充。在每个锁扣填沙均质量合格以后,采用6台水泵抽取围堰内水。填充沙结束后,抽水并装配围堰和内撑,内撑的施工要配合抽水进行。

2.3.7 拔除钢管桩

目标墩台完成设计施工后,需拆除围堰,通常应用履带吊操作拔桩。如果存在过度形变的管桩,就要适当增加起拔力。起拔要有专人现场指挥,起拔操作不得破坏墩台结构。

3 围堰施工监控的实施

为了保证管桩围堰施工的安全性,应在围堰的内撑架和钢板桩上,设置形变和应力观测点,将检查结果与允许值进行比较,可以及时判别结构的安全性并采取相应的措施。如超过限值,应适时加固和整改,结构安全后再继续施工。

3.1 围堰施工监测控制内容

3.1.1 钢管桩变形与应力监测

在各个阶段的施工中,围堰管桩在自身重量、施工载荷、静水压力、土压力和动水压力等共同影响下出现形变。并且形变和压力互相对应。施工时要密切注意结构的形变情况。依据管桩的实测应力和理论计算,可以有效地起到结构安全的预警作用。

3.1.2 内撑应力变形与稳定性监测

在各个阶段的围堰施工中,内撑在自身重量、静水压力、施工载荷、土压力和动水压力的共同影响下出现形变。并且形变和压力互相对应。施工时要密切注意结构的形变情况。依据管桩的实测应力和理论计算,可以有效地起到结构安全的预警作用。

3.2 监控测量点设置

3.2.1 测点设置原则

(1)尽可能选择在应力相对集中、工程风险度突出、重要技术高配的区域设置测点。

(2)尽可能选择在深水或迎水面设置测点。

3.2.2 案例测点设置

(1)24#测点设置

围堰24#设有两层腰梁,包括水面上、下各一层。测点设置要保持一定的冗余量。所以围堰24#选择应用4根钢管。

(2)25~26#测点设置

两个位置均配有腰梁,水上1层,水下3层,共4层。共设置测点12个,分别位处围堰4边的中点位置,每根钢板桩上设置3个测点。对于腰梁,只考虑在二、四层的腰梁上设置相应的测量点。尽可能将测点设置在靠近深水处和迎水面的腰梁。

3.3 监控实施

在测量点处需装置传感器。伴随施工进度的深入,所有传感器逐步装配完毕。为保证工程的安全,应在每个工况下均装配传感器,以便直接判断钢围堰的安全状态,从而保证工程的安全性。开展监测并记录每天各种工况下的监测数据,通过比较实测成果与计算成果,检测形变与允许形变,借助误差比开展安全性评估。实测力值逼近结构承力最大容许值,尤其是前者大于后者时,须立刻叫停施工操作,给予必要的加固整改,直至结构安全为止。

3.4 监控成果与分析

围堰24#最大应力是22.3MPa,位处迎水面的第一层钢管桩内撑下方。围堰25#的最大应力是213.1MPa,位处迎水面的第二层钢管桩内撑位置。围堰26#的最大应力是204.98MPa,位处迎水面的第二层钢管桩内撑位置。

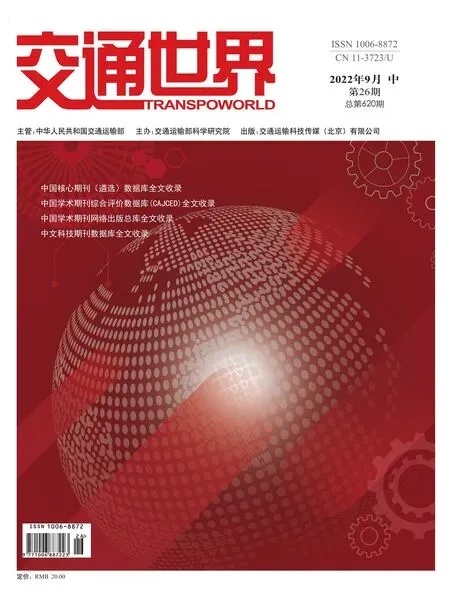

3.4.1 钢围堰24#各测点应力状态

钢围堰24#各测点应力检测数据与理论值对比见表1。

表1 钢围堰24#各测点实测应力值与理论值对比

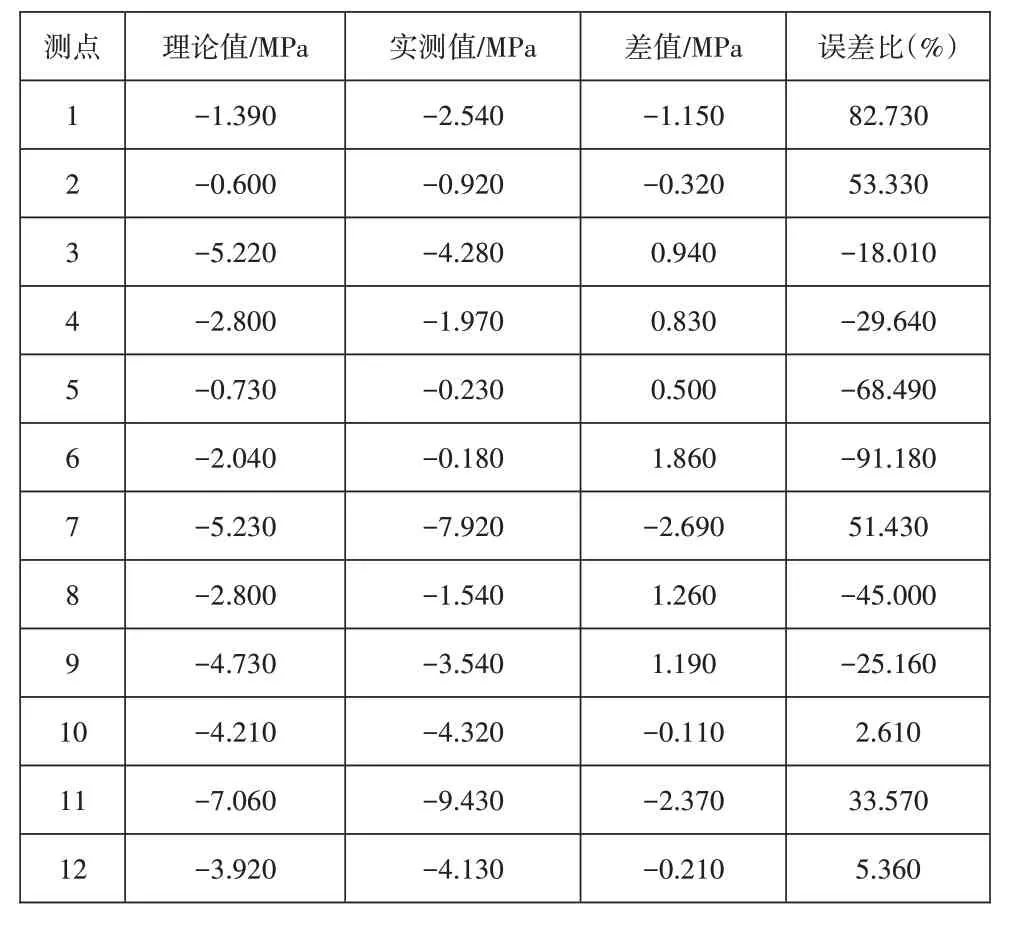

3.4.2 钢围堰25#各测点应力状态

钢围堰25#各测点应力检测数据与理论值对比见表2。

表2 钢围堰25#各测点实测应力值与理论值对比

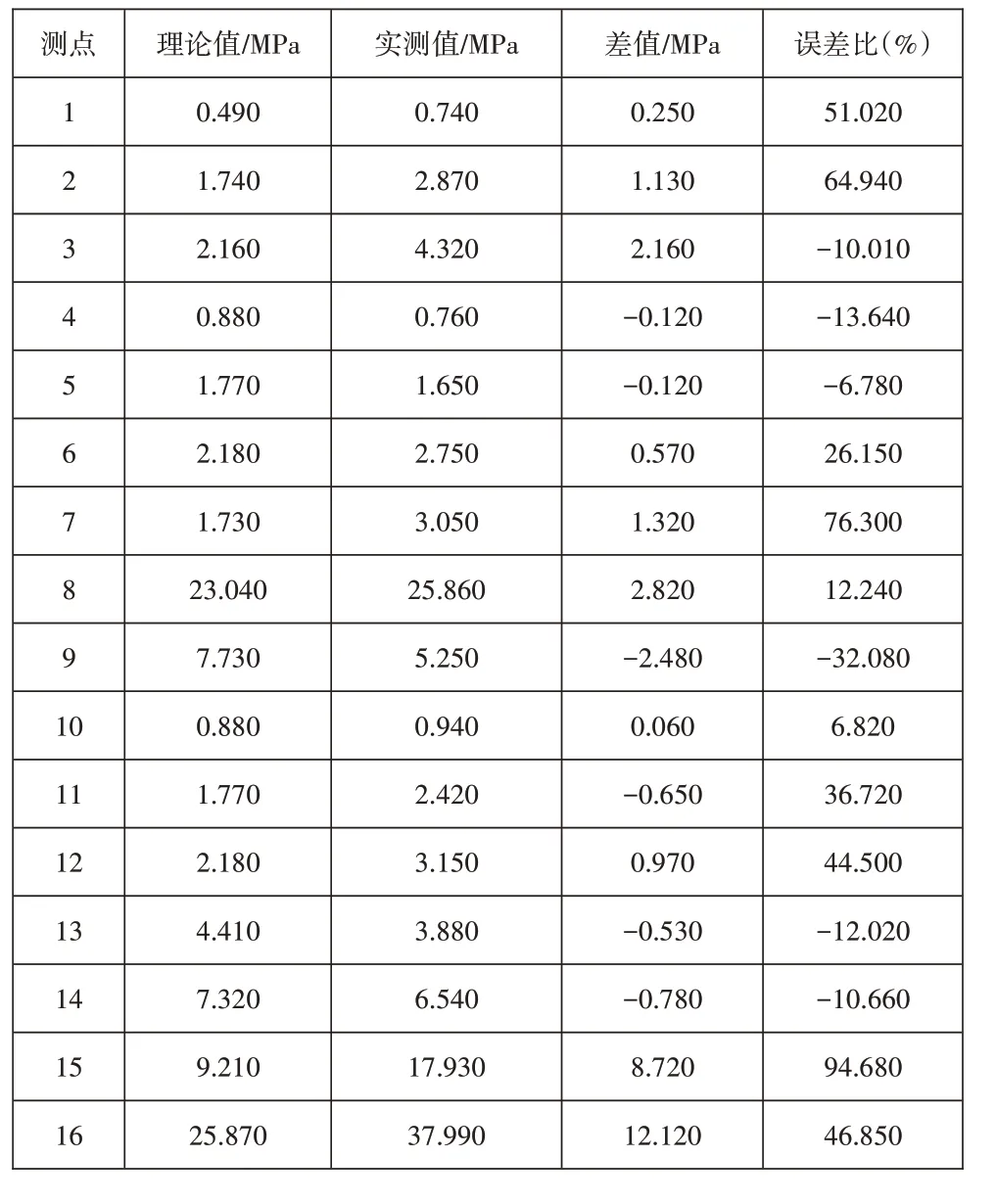

3.4.3 钢围堰26#各测点应力状态

钢围堰26#各测点应力检测数据与理论值对比见表3。

表3 钢围堰26#各测点实测应力值与理论值对比

对案例钢围堰24#~26#各测点应力实测值和理论值比较发现,实测结果和理论计算结果总体差异不大,误差控制在许可标准内,满足桥墩和承台安全施工需求。

但是仍存有一些偏差,原因如下:①因为围堰施工是在水下进行,水压、被动土压和主动土压等载荷简化,与钢板桩的约束简化之间存在一定程度的实践和理论上的差异;②实际检测与预先计划好的检测方案之间存在差异,实际施工方案有时会发生变化,将造成观测点位置的偏移和施工荷载的变化,亦使得实际测量值与理论值存在差异;③日常温度变化引起的温度应力与施工时桥台震动引起的应力,也会使得实际测量值和理论值不同。

4 结语

本文开展了深水基础锁扣式钢管围堰施工与现场安全监控技术研究,着重探讨了锁扣式管桩围堰工艺流程、锁扣式钢管桩的制备、锁扣式管桩围堰施工、围堰和锁扣渗漏水的防治、钢管桩围堰工程的工期安全监测控制技术。案例围堰工程的工期安全监测结果显示,实测结果和理论计算总体差异不大,误差控制在许可标准内,满足桥墩和承台安全施工需求。