碳纤维板材增强钢体梁力学性能的静载试验研究

2022-10-14龙苏强

龙苏强

(江西省公路工程检测中心,江西 南昌 330013)

0 引言

借助黏结胶的黏结和固化功效,将碳纤维板材(Carbon Fiber Reinforced Plastic,CFRP)黏合到钢结构表面,可以把CFRP与钢结构黏结成一个整体,从而使钢结构得到加固。加固后部分外载荷会通过胶层传递给碳纤维复合材料,从而缓解钢结构受力,延缓桥梁裂隙的发展速度。本文就钢体梁的纤维强化技术功效开展静载试验研究,以为同类工程应用提供参考。

1 试件的设计与制作

1.1 试件设计

试验梁为H形热轧钢体梁,钢标号Q235。梁长2500mm,梁高194mm,翼缘厚度和宽度分别为9mm和150mm,腹板厚度为6mm。支撑座与端部的距离为100mm。在支撑座位置增设了10mm厚的加力肋,以避免翼缘发生屈曲状况,同时,在距支撑座900mm与650mm位置增设加劲肋,这个位置是反拱的受力点,也是下一次破坏加荷的受力点。

CFRP板预应力强化试验梁试件主要设计参数见表1。表中所列千斤顶压力系为一个千斤顶的顶推力。试验梁采取预应力反拱CFRP加固方式。检测试验共设计参试钢梁结构4个,分成2组,A组是非CFRP预应力强化试验梁试样,用来作为对照组。B组在拉伸区底部贴一层厚1.2mm、宽100mm、长800mm的CFRP板材。通过千斤顶施加不同幅度的压力,分析研究CFRP预应力措施对试验梁的强化功效影响。

表1 CFRP板强化试验梁主要参数

1.2 试件预处理

(1)梁体表面预处理。对试验梁结构表面开展磨砂处理,之后再以棉球进一步擦拭。这种表面预处理方法,能够去除梁体表面原有的氧化物、铁锈等杂质,有利于形成梁体表面的黏结活性,是获得和增强梁体初始黏结强度的结构面条件保证。

(2)CFRP板预处理。粘贴前只需使用干净抹布把CFRP板材表面抹净即可满足要求。如遇CFRP板材存在油渍等情况,可用棉球蘸丙酮溶液把油渍擦拭至干净。

1.3 配置应变感受片

静载试验需记载的数据包括:载荷数据、CFRP板材纵方向应变数据、跨中部位腹板各高度应变数据、跨中挠度数据等。所采用的应变感受片规格为3mm×2mm,型号BX120-3AA,灵敏度为2.05,电阻值为120Ω,采集仪采用电阻静态应变仪。跨中设置测量点1个,左右以125mm的间距设置测量点2个。因为端部受力变化比较大,在锚固端边缘每隔25mm设置测量点1个。在试验梁跨中部的上下方,各配置1个挠度测量点。

2 加荷操作过程与要点

2.1 施加预应力

(1)预应力施加准备。将试验梁放在支撑座上,然后置放分配梁和千斤顶。为避免梁体发生倾覆,必须确保分配梁和千斤顶所在位置对中。

(2)施加预应力。为了确保各部件间充分触接,而且受力状态良好,应先启动千斤顶预压,然后再分级加荷,每次加荷量取屈服载荷的20%标准。

(3)CFRP板粘贴。使用酒精溶液擦拭CFRP板材表面和梁体待强化位置,再把黏结胶的AB胶以2∶1的比例拌和均匀。然后用刮板将黏结胶均匀抹涂在钢板的加固面上,尽可能使其厚度相同。把CFRP板材铺置在待整固位置,使用刮板沿同一方向均匀压挤CFRP板材,将其中的残留气体排出,并将CFRP板材两侧溢出的胶液刮掉。最后用重物压在CFRP板材上,以确保黏结胶与CFRP板材充分结合,并在有连续载荷状态下保持24h。

(4)预应力施加设备收撤。分级逐渐降低千斤顶的压力,并拆下加荷装置,将检测试验梁翻转过来。

2.2 加荷破坏

检测试验采取三分点单调集中静力加荷方法,能够确保结构中间部分有较大的纯挠度段。由千斤顶实施加荷,通过在千斤顶上端放一个感受器来控制顶升力的大小,梁体试加荷以后,千斤顶油泵需始终保持开启状态,否则顶推力会被卸载而降低。

2.3 加荷控制要点

(1)检测试验具体操作前,借助工程有限元软件或通过理论计算,对梁体强化加固前后的屈服载荷、破坏载荷、极限载荷、特征载荷给予估算。

(2)梁体加荷采取分级加荷方式。为控制和保证载荷加施进度,加施过程必须尽量缓慢均匀。每级加荷应该至少要保持2~3min以上,当加荷到所需的载荷时,应静止一段时间,以利于梁体顺利发生形变。当加荷值与理论值较为接近时,宜适当控制和降低加荷量。由于具体加荷与理论状态间存在一定偏差,适当控制和降低加荷量利于防止试验过程中错过特征载荷状态。当梁体面临损坏时,应控制和降低加荷进度并采取安全防范措施。

(3)卸荷时也应该采取分级卸荷操作,取相反于加荷过程的载荷量,分级给予卸荷。

3 试验结果与分析

3.1 试验检测结果

试验梁A1系未施加CFRP板材预应力强化的试验梁,仅对其实施抗弯毁坏。在到达屈服载荷以前,载荷应变和载荷挠度曲线均呈直线关联变化。当载荷增加至168.04kN,挠度值增长速度加快,说明梁体部分结构已经开始呈现塑性。当载荷增加至175kN,已经可以听到梁体形变所引发的轻微声响,经过查看,系为黏结胶有所破坏。但是因为端锚固作用,所以CFRP板材还在继续发挥作用,CFRP板材的应变仍然在加大。继续加荷至187.68kN,梁体挠度值到达11.5mm,这是梁体正常应用的极限状态。继续加荷至205.14kN,此时结构发出“咔嚓”声响,CFRP板材测量点的应变急速降低,说明黏结胶全部损坏,此时CFRP板材端部出现剥离,梁结构已经遭受破坏。

试验梁B1、B2、B3是CFRP板材预应力强化梁,应先对其进行反弯,并且在载荷作用下粘贴CFRP板材。黏结胶固化完成后,固定其端部并卸载千斤顶压力。

试验梁B1的抗弯过程所发生的试验现象基本类似于试验梁A1在相同阶段的试验现象。当载荷增加至172.82kN,挠度值的增长速度加快。当载荷增加至180kN,黏结胶有部分被损坏。当载荷增加至190.3kN,试验梁的挠度值达11.5mm,达到试验梁的正常应用极限状态。当载荷继续增加并达到208.47kN,试验梁被损坏。梁体最后毁坏模式为CFRP板材强化处理的跨中区域发生剥离毁坏。

试验梁B2,当载荷为174.15kN,挠度值增长速度加快。当载荷增加到182kN,黏结胶有部分被损坏。当载荷增加到190.64kN,试验梁的挠度值达到11.5mm,达到试验梁的正常应用极限状态。继续加荷到209.14kN,CFRP板材此时发生剥落,试验梁已经发生损坏。完成加荷卸载时,CFRP板材已经被撕裂。

试验梁B3,当载荷增加至175.54kN,梁体挠度值增长速度加快。当加荷到180kN,黏结胶发生部分损坏。当载荷增加到190.99kN,梁体挠度值是11.5mm,达到试验梁的正常应用极限状态。当载荷持续增加到206.85kN,梁体被损坏,最后毁坏模式为CFRP板材强化处理的跨中区域发生剥离毁坏。

3.2 载荷影响分析

(1)屈服载荷。试验梁A1的屈服载荷为168.04kN,试验梁B1的屈服载荷为172.82kN,试验梁B2的屈服载荷为174.15kN,试验梁B3的屈服载荷为175.54kN。预应力强化梁B1~B3的屈服载荷比未曾预应力强化的试验梁A1分别增加了2.84%、3.64%和4.46%。

(2)正常工况的极限载荷。《钢结构设计规范》(GB 50017—2003)中,跨中位置挠度值达到梁体理论跨距的1/200时,则认定梁体达到其载承力的最大值。试验梁B1~B3和试验梁A1的最大载荷分别为190.3kN、190.64kN、190.99kN和187.68kN。试验梁B1~B2的最大载荷比未经预应力加强的试验梁A1分别增加了1.76%、1.58%和1.40%。可以得出结论,与未经预应力加强的试验梁相比,采取预应力强化措施的试验梁的最大载荷显著增强。

(3)破坏载荷。试验现象显示,此次检测试验中的所有破坏都是CFRP板材剥离破坏。试验梁A1和B1~B3的 破 坏 载 荷 分 别 是205.13kN、208.46kN、209.13kN和206.84kN。试验梁的破坏不但取决于载荷状态,还取决于相关结构端的固定水平和黏结胶的黏结功效。由于检测精度等原因,不能确保这两个变量完全一致,所以只可以粗略得知,预应力CFRP板材能够大幅度提升应用该技术的强化梁的毁损载荷。

3.3 挠度与载荷的关系分析

反拱与卸荷阶段,因为加荷较小,载荷跨中挠度关系曲线呈线性变化。在加荷破坏阶段,加荷到试验梁屈服载荷之前,挠度曲线呈直线演变状态。预应力强化梁体的屈服载荷比未经预应力强化的梁体的屈服载荷大,并且屈服载荷会随预应力的增加而增大。

当载荷继续增加,在超出屈服载荷但仍未达到极限载荷的区域时,跨中载荷挠度曲线会发生显著的曲变段,此时曲线的斜率逐步加大,几乎呈现二次曲线发展状态。通观4根试验梁,曲线发展趋势基本一致,只是拐点所对应的载荷不同。

3.4 应变状态分析

在弹塑反应阶段,试验梁CFRP板材的最大应变值出现在加荷点处,最小应变出现在端部,跨中则相对较小。试验梁在200kN反拱力作用时发生塑性影响关系,这时CFRP板材的应变急剧增加。但端区应变存在一定程度的滑移,而中间部分的应变不会增加太多。试验梁B1~B3经历反拱阶段后,仍保持了起始应变。CFRP板中部的起始微应变对应为549、713和878。可以看出,反拱力越大,则CFRP板材得到的起始微应变就会越大。

CFRP板材用于整固结构时,判断整固功效的主要技术指标就是强度利用率。依据此次CFRP板材中心应变测点剥离时的应变数据和达强度极限时的CFRP板应变比值,计算得出CFRP板材的功效发挥利用率,见表2。

表2 CFRP板材的功效利用率

4 理论计算与分析

假定全部材料均处在理想的弹塑状态,因CFRP板材端部的锚固作用,当锚固与CFRP板端部距离超出0.1m时,可以不考虑胶层界面的剪应力。因此可以视为CFRP板材与试验梁间不存在滑移,并且CFRP板材顶部的应变与试验梁底部的应变基本一致。且CFRP板弯矩值较小,可认为弯矩值对应变的影响作用不大。

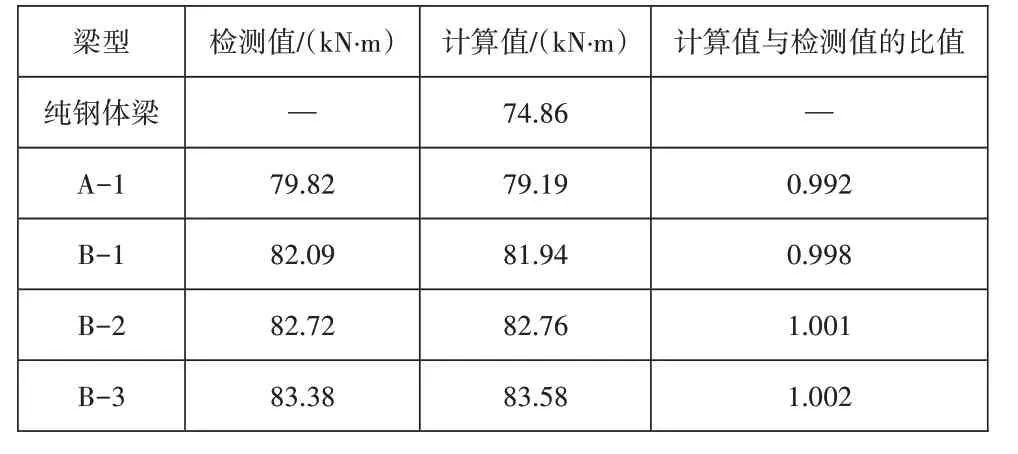

对比梁体屈服弯矩的检测值与计算值,见表3。

表3 梁体屈服弯矩的检测值与计算值

从表3数据可知,理论计算与试验检测结果基本一致。可以看出,CFRP板材加固钢体梁屈服载荷较纯钢体梁有显著提高。把纯钢体梁屈服载荷计算值和检测试验梁的检测试验值进行比较,可以得到预应力强化梁A1相较于纯钢体梁的屈服载荷增加了6.63%,并且预应力强化试验梁B1~B3比纯钢体梁提升功效分别为9.66%、10.50%和11.14%。

5 结论

本文开展了碳纤维板材增强钢体梁力学性能的静载检测研究,主要结论如下:

(1)预应力碳纤维复合材料可以有效增强钢体梁的极限载荷和屈服载荷。试验数据显示,100kN、130kN和160kN的反拱预应力碳纤维强化钢体梁相较于常规纯钢体梁,其极限载荷提升了1.40%、1.58%和1.76%,屈服载荷提升了2.84%、3.64%和4.46%。

(2)预应力强化梁A1的屈服载荷比纯钢体梁增加6.63%,预应力强化梁B1、B2和B3的屈服载荷分别比纯钢体梁增加9.66%、10.50%和11.14%。可以得出结论,CFRP板材增强钢体梁技术可以有效提升钢体梁的屈服载荷。