沥青混合料防离析技术研究

2022-10-14王光勇孙岳王同福李通

王光勇,孙岳,王同福,李通

(1.山东省交通科学研究院,山东 济南 250000;2.山东高速基础设施建设有限公司,山东 济南 250000)

0 引言

沥青路面因其施工便捷、平整度高、使用寿命较长等优点,广泛应用于我国各等级道路建设中。近年来,随着私家车保有量的迅速增加、交通量的急剧增大以及重载、超载车辆的影响,沥青路面早期病害频发[1]。有研究表明,沥青路面出现的早期病害除了与交通荷载有关之外,与施工过程中沥青混合料的离析也有着较大的相关性,离析极有可能直接或者间接导致沥青路面早期病害的发生[2-3]。

离析的产生原因众多,技术人员针对离析的原因、防治措施做了大量的研究,发现配合比中粗集料越多的沥青混合料离析现象越严重[4]。针对施工过程中出现的离析现象,提出控制、减少离析的有效措施,可极大地延缓沥青路面早期病害发生的时间,对于减少养护资金的投入和保证道路在设计使用期内具备良好的路用性能有着重要的作用[5]。

1 沥青混合料离析类型

结合工程经验和文献调研,总结出沥青混合料在施工过程中产生的离析主要类型如下。

(1)摊铺机后带状离析

带状离析在摊铺过程中十分明显,一般分为两种情况:一种是细集料分布密集形成的,呈带状(纵向离析带如图1所示),多位于摊铺机刮料板下方;另一种是粗集料堆积形成的,一般出现在吊臂后外侧。

图1 纵向离析带

(2)有规则的全断面或半幅离析

摊铺过程中还有一种较为常见的离析类型,如图2所示,沿摊铺机走向大约30m处有一条明显的离析带,粗集料相互嵌挤、均匀分布,但细集料较少甚至没有,肉眼可见混合料内部存在大量空隙,这也导致混合料的胶结力不足,对混合料强度的形成和路用性能不利。

图2 半幅离析

(3)接缝离析

接缝离析分为纵向和横向两种,均由摊铺机交替作业导致。纵向接缝离析如图3所示。

图3 纵向接缝离析

(4)无规则的集料聚集

上述几种离析是在正常施工程序下产生的,还有一些离析则是由于施工过程中操作不当导致的,如卸料、人工局部修整、运输等阶段不按照规范施工。沥青混合料到场后没有及时摊铺,导致混合料温度下降引起的片状离析如图4所示。

图4 片状离析

2 沥青混合料离析成因

2.1 摊铺机螺旋布料器充盈率过低

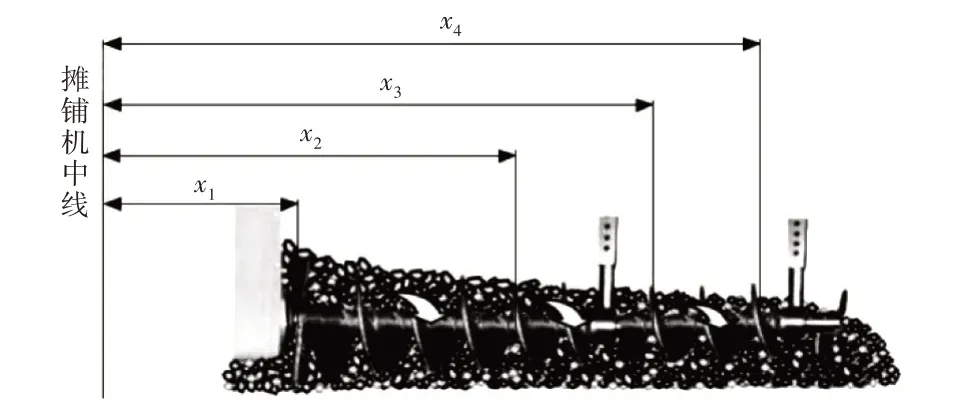

沥青摊铺机的外观样式较多,但工作原理基本一致。刮料板上料、布料器送料和出料过程是摊铺机的必备程序,带状离析就发生在这一程序中。刮料板上料速度较快,上料率大于送料率,使得摊铺过程中布料器内混合料始终处于较高位置,一般在螺旋布料器中轴高度的一半以上,此时摊铺机螺旋布料器的充盈率较高,如图5所示。如此摊铺的沥青路面一般比较均匀,基本不会出现离析。

图5 摊铺机螺旋布料器充盈示意图

当上料率较低时,布料器中混合料位于中轴以下,即布料器充盈率较低,在混合料通过螺旋布料器从中间向两侧送料的过程中,布料器中间位置混合料高度降低较多,此时细集料黏附在粗集料上向两侧送出,一般会剩余较多粗集料在布料器中间位置,而细集料较少,因此形成一条带状的离析带。

2.2 集料级配原因

沥青混合料的级配与离析现象也存在较大关系。沥青混合料中,粗集料表面包裹着一层沥青和细集料形成的沥青胶浆,黏附性较强,粗骨料较为集中的地方沥青路面的空隙率较大、沥青含量低,导致沥青路面容易发生水损害并且耐久性降低,从而产生疲劳裂缝、坑洞以及剥落等其他病害;细集料较为集中的区域沥青路面的空隙率小、沥青含量大,容易产生车辙、泛油等病害。在热拌沥青混合料生产、运输、摊铺过程中的不当操作造成混合料粗细集料分布不均,产生离析,导致车辙、松散、剥落、裂缝等早期病害。

2.3 卸料车交替作业不当

横向裂缝离析与不规则断面离析的特点和成因相似,均是发生在两辆卸料车交替工作的时候[5]。当前一辆卸料车即将卸料完成时,车斗内剩余的大部分都是粗集料。此时,摊铺机还在前进作业,卸料车卸出的粗集料摊铺形成交替工作界面,该界面粗集料过多而细集料很少,于是产生骨架式离析。

2.4 摊铺机并行摊铺方式有误

纵向裂缝离析是在两台摊铺机并行向前作业时产生,螺旋布料器向两侧送料时,粗集料运行速度快于细集料,导致螺旋摊铺机两侧粗集料较多,在两台摊铺机的交界面上,粗集料汇聚成一条纵向的离析带。

3 沥青混合料离析的防治措施

3.1 保证布料器混合料充盈率

通过上述分析可知,上料率与送料率之间的关系对于沥青混合料的离析有较大的影响。因此,应解决刮料板上料速率和布料器送料高度的问题,保证混合料位于摊铺机布料器中轴高度以上。首先,混合料位于螺旋送料器高度的3/4处为宜,可通过在刮料板上设置灵敏的高度传感器来实现。其次,摊铺机螺旋叶片的大小一般可调整,应选择直径大于40cm的螺旋叶片,并设置直径较小的反向叶片,以保证在送料过程中混合料被充分搅拌并满足送料速率要求,由此可大大减少带状离析。正确的摊铺机布料方式如图6所示。

图6 摊铺机布料现场

3.2 优化混合料级配及拌和质量

沥青混合料的拌和质量与沥青拌和站的工作表现有很大关系,可以通过监督沥青拌和站的工作情况来保证沥青混合料的拌和质量[6]:(1)确保拌和站内各档集料有序存放,粗、中、细集料分开存放,且存放方式符合规范要求,不出现串料、乱堆乱放、废弃料乱用等现象;(2)拌和温度以及拌和过程中的加热速率也对拌和效果有较大影响,集料拌和前的加热温度和拌和温度应符合规范要求;(3)应及时检查上料振动筛的尺寸,不能出现堵塞、上料不均等情况;(4)保证混合料上料过程中称量准确,在规范规定的误差范围内,保证每种集料的质量满足生产配合比要求且误差不得大于0.3%;(5)由于沥青混合料有较强的黏附性,沥青和沥青胶浆极易黏附在拌和筒的内壁,从而影响拌和质量,因此应及时、定期清理拌和筒。

3.3 调整作业断面施工方式

两台卸料车交替作业时产生的不规则断面离析和横向裂缝离析,均可以通过调整卸料方式予以解决[7]。当卸料至一半以上时,应调整卸料车并收斗,将剩余料拌和均匀后重新卸料。如已产生横向离析,应将该离析段全部铲除。解决纵向裂缝的方法是调整两台摊铺机的搭接宽度。一般搭接宽度在15cm以上,但是也不能过长,否则会出现集料富余的情况,从而导致表面粗集料过多。正确的摊铺机施工方式如图7所示。

3.4 施工过程中的防离析措施

沥青混合料的摊铺和碾压需要在很短的时间内完成,摊铺和压实效果决定成型路面的质量。综合考虑摊铺、碾压情况,对防止离析大有裨益[8-10]。具体的防离析措施如下:

(1)沥青混合料摊铺时,首选带大直径、低转速螺旋布料器的摊铺机;摊铺过程中要综合考虑拌和、运输、摊铺、碾压机械的工作能力及运行速度,保证连续摊铺和碾压;摊铺过程中一旦出现离析现象应及时查找原因,快速换料或铲除离析部分后再进行压实作业。

(2)应尽可能在高温条件下进行碾压,并且紧跟在摊铺之后进行。压实过程中要注意压实度和平整度,这就要求在混合料不出现推移、开裂等情况下进行初压,而且尽可能保证压实温度。压实温度一定程度上决定了路面碾压效果,对防止离析至关重要。

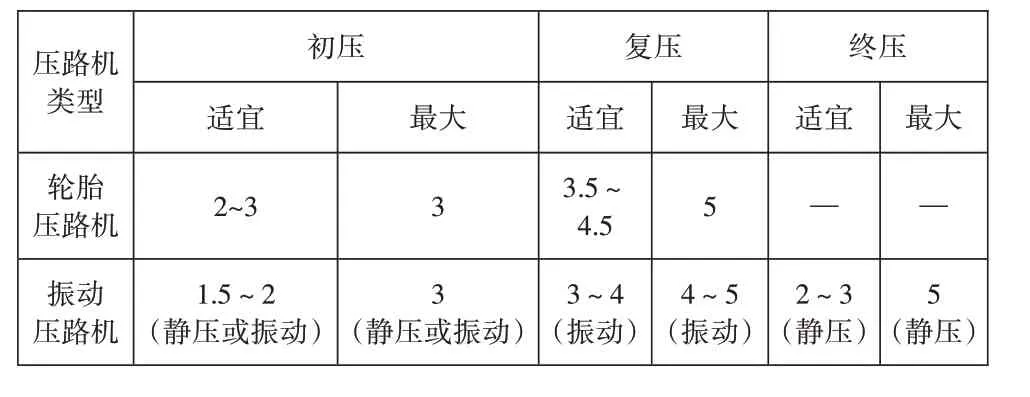

(3)碾压作业应缓慢、匀速。不同压路机在不同压实阶段的速度要求如表1所示。

表1 压路机碾压速度 单位:km/h

(4)为便于操作,需要对初压、复压、终压作明显的标记。压实过程中检查松铺厚度、碾压方案和碾压温度,确保不出现漏压或超压。

4 结语

本文分析了沥青混合料离析的类型,并基于离析成因,对防止离析的施工控制技术进行了探讨,提出了提高摊铺时布料机的充盈率、改善拌和效果、调整卸料方式和摊铺宽度、合理选择压路机组合、碾压步骤和碾压遍数等防离析的控制手段,有助于提升沥青混合料路面的施工质量,延长路面的使用寿命。