直升机分级变转速增压泵供油性能仿真研究

2022-10-14杨小龙赵立飞

杨小龙,赵立飞,蒋 辉

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机供油系统主要是保证直升机在各种工作条件下向发动机可靠供油,在直升机所要求的工作包线内不应限制直升机的性能或给发动机的工作带来不利影响。发动机燃油入口压力受到在飞行剖面内的大气压力、燃油流量、直升机过载等多种因素影响,当增压泵在一个固定的转速不能满足整个飞行剖面内的发动机燃油入口压力工作范围时,可采用变转速增压泵来实现发动机燃油入口压力可控,满足发动机燃油入口压力要求。变转速控制可分为无级变转速和分级变转速两种方式。无级变转速可实现增压泵输出压力为恒定值,负载的任何变化,都会导致增压泵的转速变动;分级变转速则是将增压泵工作转速设为几个固定的转速,实现压力在一定的范围内变化,当压力超出指定范围的变化值上下限时,增压泵转速才减小或增大到另一个转速,从而使得增压泵具有较好的工作效率。

无级变转速在水力系统中恒压控制的应用研究较多,如彭秀艳等人研究了机场飞机恒压加油,根据加油系统的性能指标采用无级变频调速技术,设计了一套基于可编程控制器(PLC)和WINCC的变频恒压加油试验系统;詹庄春研究了采用一台变频器带两台泵的一拖二模式的无级变频调速恒压供水系统;花元涛等人研究了采用一台变频器带三台泵的一拖三模式的“变频循环”模式对电机进行无级变频调速实现变频恒压灌溉控制;何武全等人研究了根据压力等级进行灌溉分区,各分区采用不同的压力等级分级恒压自动控制的变频调速分级恒压灌溉自动控制系统。分级变转速在水力系统中压力控制的应用研究较少,易晓红等人介绍了一种采用三个转速工况点的分级交流变频调速技术的航空变量泵的原理及设计过程。分级变转速研究未涉及到分级变转速之间转速变化的动态特性。因此,本文针对直升机发动机对燃油入口压力要求的范围小于直升机过载变化等引起的负载变化范围,且飞行剖面中飞行过载等因素引起的负载变化急剧,研究了一种分级变转速增压泵供油系统构型,探讨了分级级数确定的方法,并以发动机对燃油入口压力要求的范围作为控制约束,对直升机大气压力、燃油流量和直升机过载等变化进行仿真,分析了分级变转速增压泵供油性能,同时探讨了分级级数对发动机燃油入口压力的影响。

1 分级变转速控制原理

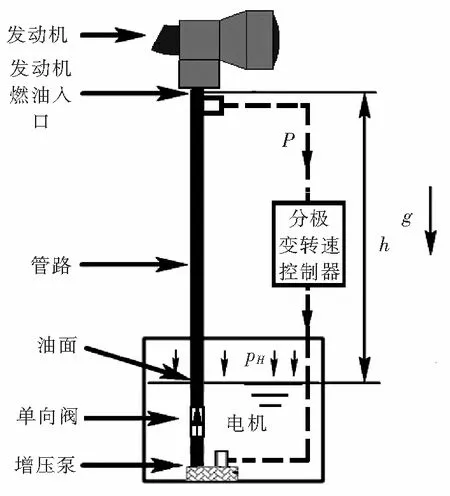

1.1 供油系统构型

根据某型直升机发动机燃油入口压力需求,形成简化的直升机供油系统构型。该供油系统由燃油箱、增压泵、单向阀、燃油管路、压力传感器、变频器和电机等组成。简化的燃油系统构型如图1所示。本文主要研究直升机垂直方向的过载对燃油系统的影响,因此只考虑垂直方向的过载。

图1 简化的供油系统构型

发动机燃油入口压力可表示为:

=+--Δ=-

(1)

式中:—发动机燃油入口压力;—增压泵增压压力;—燃油箱内大气压力;—发动机入口之燃油箱液面净高度管路的惯性阻力(压力);Δ—燃油系统管路和附件的沿程摩檫阻力和局部阻力;—除泵外的系统压力,等于+Δ-。

由式(1)可知,发动机燃油入口压力由增压泵特性、燃油箱内大气压力和管路流阻特性决定。通常发动机对燃油入口的压力要求是在要求的流量变化范围内满足最大和最小压力要求。燃油箱内大气压力(反映了飞行高度)、管路惯性阻力(反映了过载)、沿程摩檫阻力和局部阻力(反映了温度、流量、流体介质等)变化直接决定了增压泵的选型:当发动机燃油入口压力要求范围较大时,燃油增压泵可以在固定转速运行,目前直升机的燃油系统基本上都是采用这种单一转速的增压泵;当发动机燃油入口压力要求范围较小,而燃油箱内大气压力(反映了飞行高度)、管路惯性阻力(反映了过载)、沿程摩檫阻力和局部阻力(反映了温度、流量、流体介质等)变化范围超过了燃油增压泵定转速的特性时,则可以采用分级变转速增压泵,以满足飞行剖面要求。

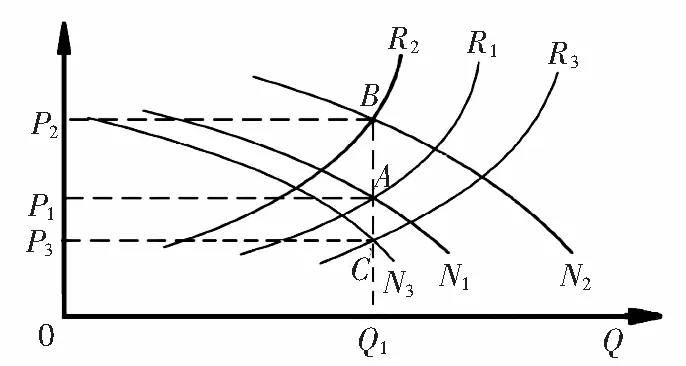

1.2 分级变转速控制原理

燃油系统增压泵通常为离心泵。根据式(1),分级变转速控制是当离心泵出口的燃油箱内大气压力、惯性阻力和管路流阻特性发生变化时,通过调节离心泵的转速来调节离心泵出口的压力,使得离心泵出口的压力达到要求的水平。如图2,当燃油系统流量保持在,直升机的飞行高度和过载变化导致由增加到时,为保持发动机燃油入口压力不变,需将燃油泵转速从增加到,从而燃油泵出口压力需由增加到;当由减小到,为保持发动机燃油入口压力不变,需将燃油泵转速从减小到,从而燃油泵出口压力需由减小到。

图2 燃油泵变转速分级控制原理

2 分级级数的确定

确定燃油增压泵分级时,首先要确定发动机燃油入口允许的压力范围,然后确定燃油系统在飞行剖面中各种工况导致的除泵外的系统压力变化范围。

通常发动机对燃油入口压力的要求范围为:Δ=-。式中:Δ—发动机燃油入口压力允许变化范围;—发动机燃油入口压力要求的上限;—发动机燃油入口压力要求的下限。

在飞行剖面中,大气压力会导致燃油箱内大气压力变化;飞行过载会导致发动机燃油入口至燃油箱液面净高度管路的惯性阻力(压力)变化;温度、流量、流体介质的变化会导致燃油系统管路和附件的沿程摩擦阻力和局部阻力Δ变化,从而导致除泵外的系统压力发生变化,如下式:

Δ=-

(2)

式中:Δ—除泵外的系统压力变化大小;—除泵外的系统压力上限;—除泵外的系统压力下限。

根据式(1),可得:

=+

(3)

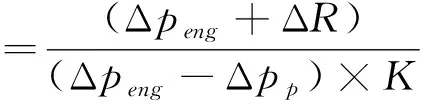

根据式(3),要求增压泵的工作范围为+到+之间,又要满足在一定工况下发动机对入口的最小和最大压力要求,因此,分级级数可用下式计算:

(4)

式中:Δ—增压泵在某一固定转速下,发动机要求的流量变化范围内的增压泵增压压力变化范围;—余度系数,保证发动机入口的压力范围不超过系统要求。

在设计压力分级级数时,增压泵转速分级可选取常用工况,即在多数工况下不进行变转速控制,增压泵转速不变,设定该转速为一个基准转速。然后根据系统的特性,确定转速最终分级级数(可等分也可不等分)。如图3所示,在+到+之间分为、、、四级转速。

图3 增压泵转速分级级数示意图

3 燃油系统数值建模及分析

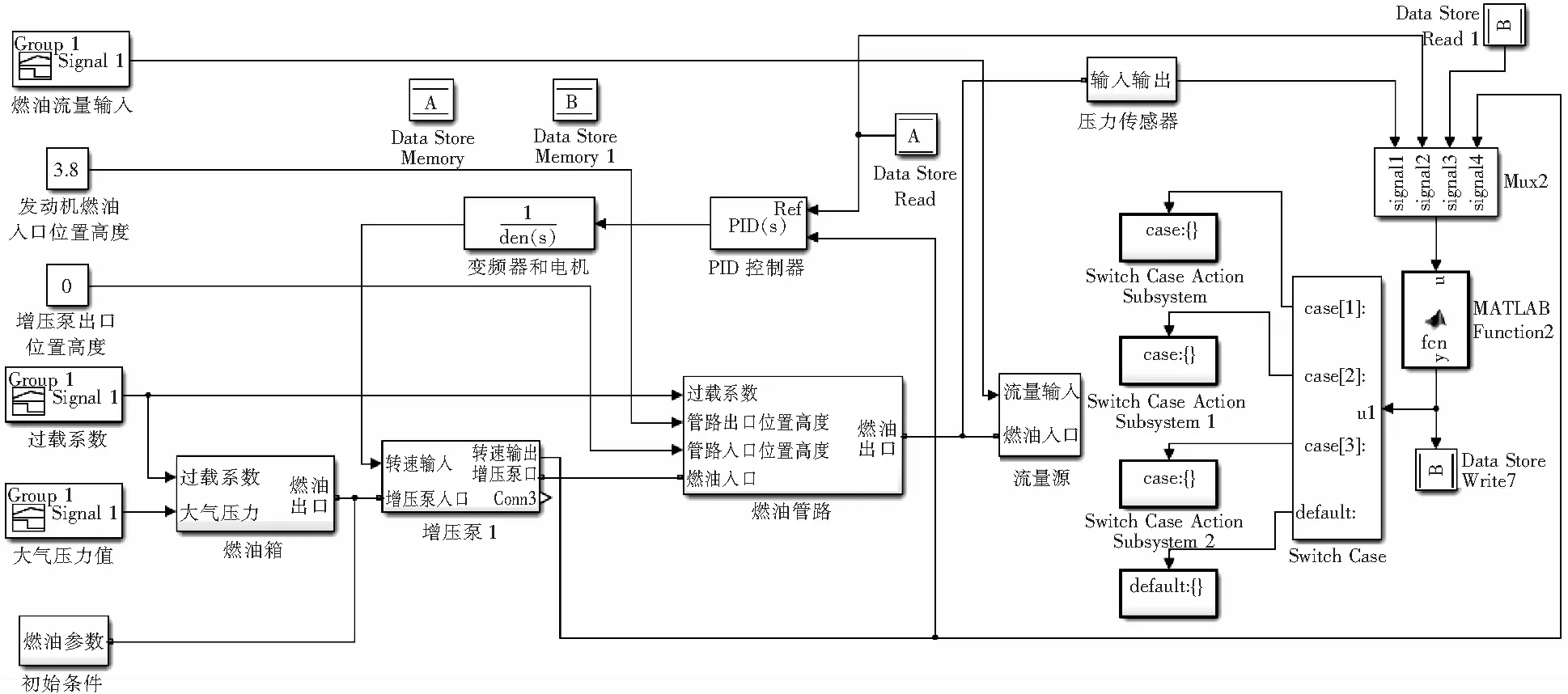

3.1 仿真计算模型

在文献[9]采用Matlab建立的某典型直升机供油系统模型基础上,将PID控制改为分级变转速控制。根据式(4)计算,将变转速增压泵转速分为四级或三级。当增压泵转速分为四级时,仿真模型如图4所示。该模型用于研究大过载变化情况下,变转速增压泵是否能够及时响应发动机燃油入口压力范围上下限的变化,提供发动机要求的燃油流量和压力。图中主要包括燃油箱、增压泵、单向阀、燃油管路、压力传感器、变频器和电机、分段控制等元件以及过载系数、大气压输入、流量接口等。当分级为三级时,则在Switch Case中去除一个Case,并修改相应的输出转速即可。

图4 Matlab供油系统仿真模型

3.2 四级分级转速供油特性

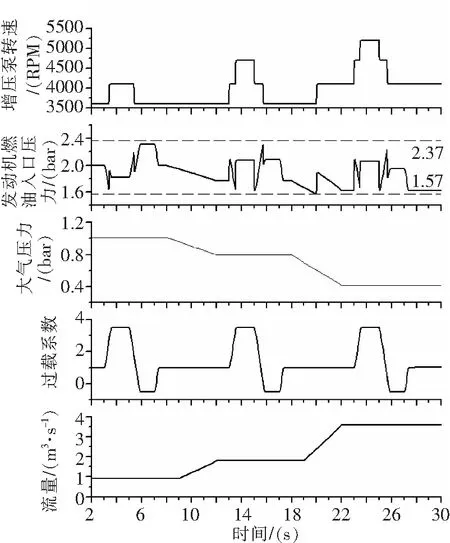

采用四级分级转速控制,转速分别为3600、4100、4700、5200 RPM,将发动机燃油入口压力控制为1.57~2.37 bar;过载系数在-0.5~3.5之间变化;流量在0.9~3.6 m/s之间变化;飞行高度分别在0、2000、7000 m,对应的大气压力分别为101325、79485和41043 Pa。过载系数、流量、大气压力等参数曲线和增压泵转速、发动机燃油入口压力仿真曲线如图5。

图5 四级分级转速仿真结果

可知,在过载激烈变化时,当发动机燃油入口压力到达下限时,转速迅速提高到高一级,发动机燃油入口压力迅速上升;当发动机燃油入口压力到达上限时,转速迅速降低到低一级,发动机燃油入口压力迅速下降;发动机燃油入口压力在1.57~2.37 bar之间变化,能满足发动机对燃油入口压力的要求。

图6 分级转速三级仿真结果

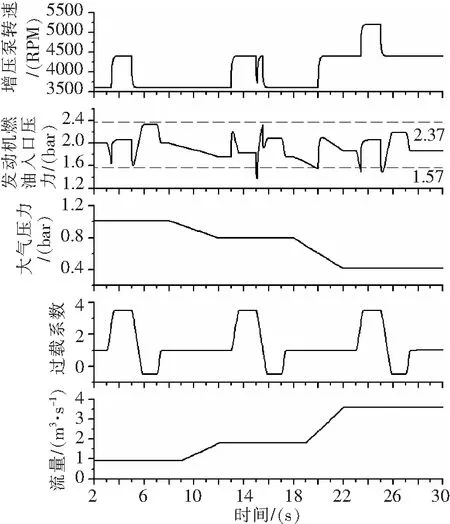

3.3 三级分级转速供油特性

采用三级转速控制,转速分别为3600、4400、5200 RPM,将发动机燃油入口压力控制为1.57~2.37 bar;过载系数在-0.5~3.5之间变化;流量在0.9~3.6 m/s之间变化;飞行高度分别在0、2000、7000 m,对应的大气压力分别为101325、79485和41043 Pa。流量、过载系数、大气压力等参数曲线和发动机燃油入口压力、增压泵转速仿真曲线如图6。可知,在过载激烈变化时,当发动机入口压力到达下限时,转速迅速提高到高一级,发动机入口压力迅速上升;当发动机入口压力到达上限时,转速迅速降低到低一级,发动机入口压力迅速下降;发动机燃油入口压力在1.36~2.37 bar之间变化,超出了1.57~2.37 bar的范围,不满足发动机对燃油入口压力要求。

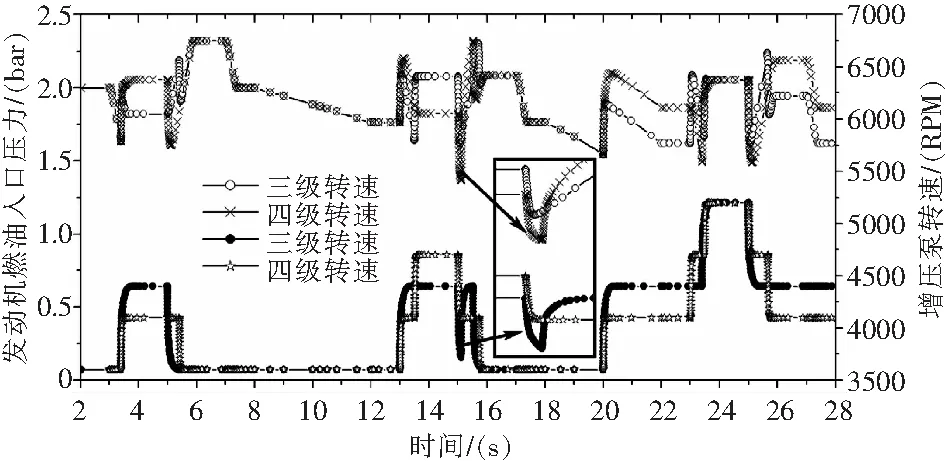

3.4 四级、三级分级对比分析

四级分级转速中转速分别为3600、4100、4700、5200 RPM,三级分级转速中转速分别为3600、4400、5200 RPM。四级、三级分级转速中,除转速不同外,其它参数均一致,发动机燃油入口压力和增压泵转速曲线如图7。由图可知三级转速发动机燃油入口压力超出要求主要是由于分级转速之间跨度大,转速延迟致使压力超过下限。分级转速多,级间转速差小有利于压力范围的控制。

图7 发动机燃油入口压力和增压泵转速曲线

4 结论

本文研究了一种增压泵分级变转速供油系统构型;探讨了分级级数确定的方法。利用Matlab建立了简化的直升机供油系统数学模型,以发动机对燃油入口压力要求的范围作为控制约束,采用分级变转速控制增压泵,对直升机燃油流量、直升机过载和大气压力等变化进行了动态仿真分析。结果表明,在直升机燃油流量、直升机过载、大气压力等变化的过程中,采用分级变转速的方法,发动机燃油入口压力能够满足发动机要求。分级级数对发动机燃油入口压力的影响较大,级间转速差的大小直接影响响应时间。该研究为直升机供油系统的大过载变化率下发动机燃油入口压力控制建模和仿真提供了一种思路和方法,同时对供油系统的设计具有一定的借鉴意义。