汽轮发电机水接头钎焊缝超声检测方法

2022-10-13张巍

张 巍

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

大功率汽轮发电机运行时伴随大电流的输出,定子线圈会产生较大热量,因此多采用水内冷结构作为定子线圈的冷却方式。水接头是水冷型汽轮发电机定子中常用的水路元件,通常使用不锈钢引水管与铜接头钎焊的结构。由于该部件在机组运行过程中需要连通水路并承受一定的水压,水接头须具有足够的刚度和强度,但又要具有良好的导电性,又要保证不渗漏,才能确保整台机组安全运行[1]。因此,对水接头钎焊质量进行检测并使其达到设计要求,是保证发电机正常运行的关键因素之一。

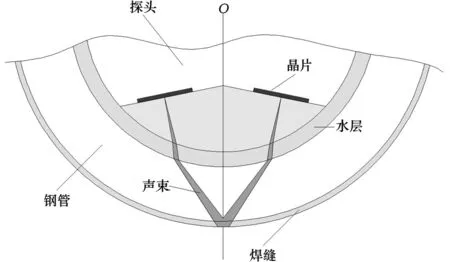

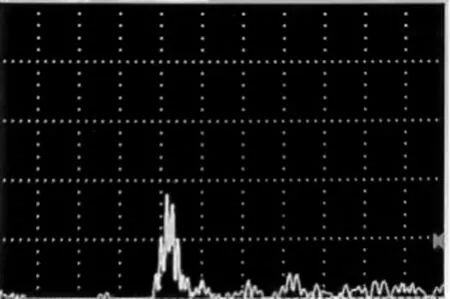

水接头钎焊属于异种金属连接,焊缝为圆形,外形尺寸不规则并带有螺纹。由于结构的特殊性,导致没有通用的检测方法和验收标准,制造企业往往会根据自身的设计要求和技术能力制定企业标准,以满足产品检验和外部审核的需要。目前行业内常采用单晶探头内部水浸超声检测,其特点是操作简单,对设备及探头要求不高。不足之处是缺陷信号紧邻钢管内壁反射信号,有时难以区分(见图1),故该检测方法效率不高。随着自动化与超声技术融合发展,有研究人员开发出了自动化扫查装置,提高了信号的稳定性和检测效率[2],但对于超声技术而言本质上并没有改变。本文尝试采用双晶横波探头检测水接头钎焊缝,并以百万千瓦汽轮发电机水接头为例,论证该方法的准确性和实用性。

图1 单晶探头检测波形

1 检测原理

检测异种金属焊缝时,超声波从一种介质进入另一种介质,会由于介质不同,声阻抗也不同,而在界面处发生声反射,两介质声阻抗相差越大,反射率就越高,反之就越低。由于钎料主要包含银和铜两种元素,故焊接接头在声束方向上是“钢-银铜合金-铜”结构。由于不锈钢管与焊料的声阻抗接近,因此当界面结合良好时,约有90%声能可以穿过钎焊层进入铜层[3-4]。当界面结合不良时,结合面上的空隙或空气导致其声阻抗有较大变化,从而在界面产生较强的声脉冲反射。正是基于上述原理对接头进行超声波检测,根据缺陷反射回波声压的高低、位置及与界面波的比值来确定反射体的性质、大小及位置,进而判断钎焊接头的质量。

拟检测的水接头如图2所示,焊接方式为炉内真空钎焊。关键尺寸为不锈钢管内径、壁厚及嵌入铜接头中的深度,上述尺寸分别为:13.0 mm、3.0 mm和13.0 mm。

图2 水接头

采用横波双晶检测方法的优点在于,不仅能发现单探头检测的缺陷类型,还能发现其他多种角度的缺陷,难点在于探头的加工和装配技术。受不锈钢管内径所限,探头的直径不能超过12.0 mm,同时还要精确计算两个晶片在声束方向的焦点位置。与单晶探头检测最大的不同之处在于,屏蔽了水层信号的干扰,将探头焦点定位于焊缝位置,只要超声信号出现在界面处且超过一定幅值,必为缺陷,有助于缺陷的识别和评定。其聚焦原理如图3所示。

图3 双晶探头声束聚焦原理

双晶探头声束具有聚焦作用,当焦点处于焊缝时其灵敏度与分辨力最高。已知不锈钢管的壁厚,可以确定探头的直径。探头与钢管之间的水层厚度不宜过大,因为探头的直径变小会使其制作难度增加,精度下降。最后需要确定探头晶片的尺寸及装配角度,这是决定双晶探头聚焦点的关键性因素。综合考虑以上多种参数,确定探头的直径为11.8 mm,晶片尺寸3 mm×4 mm,声束与入射点切线的夹角为10°。在保证装配精度的条件下,探头焦点处于不锈钢管外壁附近。实际上,声束并不是聚成一点的,而是有一定几何尺寸的柱状,焦柱的长度及直径越小,探头检测灵敏度越高。

2 校准与试验

检测之前应对水接头进行外观检查,要求工件外观光洁、颜色均匀,焊缝饱满且无肉眼可见缺陷。按照工艺文件要求,缺陷当量尺寸达到φ3 mm时视为黏合不良,不良点大于4个评定为不合格。

2.1 灵敏度校准

一般而言,灵敏度的校准需要借助标准试块,但是标准试块的种类有限,大多数情况下需要针对检测对象制备专用的对比试块。对于水接头来说,可以不锈钢水管的未嵌入铜接头部分的外壁反射信号为依据,调节该信号幅值至屏幕高度100%位置,如图4所示。在该灵敏度条件下,如果在B1位置没有发现缺陷信号,可以认为焊缝中没有明显缺陷。

图4 灵敏度校准

2.2 人工缺陷试验

人工反射体用于标定系统灵敏度,使系统能够满足水接头技术要求。由于通用探伤方法尚无法测定缺陷的真实尺寸,因此,常用“当量尺寸”表示缺陷大小。在相同检测条件下,如果缺陷反射回波声压与某种人工反射体的回波声压相同,即两者的反射波高相等时,反射体的尺寸即为缺陷的当量尺寸。对于双晶探头而言,比较实用的反射体为一定尺寸的平底孔,其载体为水接头产品,且内部无焊接缺陷,用高精度钻床在其侧壁钻成直径为3 mm的平底孔,孔深为外壁到不锈钢管位置的距离,即达到不锈钢管表面,如图5所示。

图5 人工反射体试样

在2.1所述的灵敏度条件下,当不锈钢管外壁第一次反射信号为仪器幅值的100%时,φ3 mm平底孔的信号幅值约为40%,如果按照10%幅度信号可以清晰识别的话,当φ3 mm平底孔的信号幅值约为40%时,至少可以发现φ1.5 mm当量尺寸的缺陷。按照多数检测规范的灵敏度设置方法,基准波高的幅值一般为40%左右,也就是说,无论采用平底孔校准还是采用不锈钢管校准,二者都适用且幅度相当,如图6所示。人工缺陷的检测结果既可以验证系统的检测能力,也可以用来校准系统的初始灵敏度。

图6 人工缺陷波型

检测时探头焦点至少可以覆盖3 mm深度,需要进行分层扫查时,可以通过在探头上加垫圈的方法调节探头进入水中的深度。当钎焊质量较好时,波形如图7所示,没有明显的缺陷信号。

图7 无缺陷区域波形

2.3 自然缺陷试验

在适当的工艺条件下,纯铜与不锈钢管能够实现良好钎合,目前很少出现不合格品,但局部焊接缺陷也普遍存在。以不锈钢管外壁信号幅值100%为实际检测灵敏度,试验过程中将有较大缺陷的水接头在焊接处层层剖开,缺陷的实际形态及波形如图8、图9所示。两个缺陷的尺寸为5.0 mm和2.5 mm,均为未黏合缺陷,其对应的信号幅值为74%、28%,与缺陷的严重程度基本一致,验证了检测方法的可靠性。分析反射信号性质可知,缺陷产生了明显的多次反射,属于典型的面积型缺陷,这种接头需要进行返工处理。

图8 缺陷实际形态

图9 自然缺陷波形

3 结论

采用双晶聚焦探头水浸检测方法可以避免水层信号的干扰,与单晶探头检测相比较,对于缺陷的识别和评定更加直观,不易产生错判和漏判,同时对于检测效率也有一定程度提高。该方法同样适用于检测其他孔径不大的内外层结构之间的窄间隙焊缝,但需要根据部件的尺寸如内径、壁厚、焊缝高度以及材料的声学性能定制专用的探头,通过设置探头的晶片尺寸、角度使其聚焦点处于焊缝位置。

该方法已经用于检测多台核电及百万千瓦汽轮发电机水接头,平均每台机组中有1~3件不合格品(一般每台机组有168件)。已经运行的机组中,目前没有出现问题。