10 kV高压电机定子少胶VPI减薄绝缘结构研究

2022-10-13刘洋,吉超,徐娜

刘 洋,吉 超,徐 娜

(哈尔滨电气动力装备有限公司,哈尔滨 150040)

0 引言

绝缘是高压异步电机的核心技术,高压电机绝缘系统需承受电应力、机械力、热应力和环境应力的影响,恶劣工作环境对电机运行稳定性、使用寿命提出了更高的要求。目前,高压电机定子绕组绝缘的发展方向是减薄绝缘厚度、增强绝缘安全可靠性并延长使用寿命。因此,研究绝缘厚度的减薄具有十分重要的意义[1]。

自从高压交流电机定子绕组整体VPI绝缘体系在国内应用以来,线圈绝缘厚度在逐渐减薄。以我公司10 kV级电机为例,定子线圈双面主绝缘厚度已经历了5.7 mm、4.5 mm、3.9 mm三个阶段。本文将10 kV级电机定子线圈主绝缘厚度(双面厚度)拟由3.9 mm减薄至3.4 mm。

1 减薄结构使用的绝缘材料

1.1 绕组线

绕组线是电机绝缘结构设计必需材料之一。电机绝缘的减薄不能单纯减薄主绝缘厚度,而绕组线股线绝缘也需相应减薄,实现电机整体性绝缘的减薄。

绕组线股线绝缘由于在线圈制造过程中经常会受到远高于主绝缘的机械力(如弯曲、扭转、敲击等)冲击,再加上电机运行中经常受到冲击电压(过电压)的侵袭,因此股线绝缘所处的工作条件是苛刻的,事故发生频率高,严重威胁电机的运行安全。

为此,我们与国内绝缘材料厂家共同研发能够满足减薄绝缘结构的绕组线。经过多方筛选,最后选定用含Nomex纤维的云母带绕包线。该绕组线绝缘厚度薄、云母含量高、含Nomex纤维,VPI浸渍后介电强度高、耐电晕性好(浸透性好),其基本技术指标见表1。

表1 云母带绕包铜扁线性能指标

1.2 少胶云母带

少胶云母带是少胶VPI绝缘的基础材料,对线圈绝缘有重要影响。少胶云母带种类不少,我们与材料厂家合作开发了含Nomex纤维的玻璃纤维单面补强少胶云母带和聚酯薄膜单面补强少胶云母带。这种少胶带的优越性在于:(1)单面补强,减小了云母带中补强材料含量,提高云母含量,有利于改善绝缘的长期耐电压特性;(2)采用定量较高的鳞片粉云母纸,提高云母带的抗切通性能;(3)胶含量小,改善云母带的渗透性能,增强电机绕组的整体性;(4)含Nomex纤维,有足够的抗张强度,不分层不飞粉,有利于线圈主绝缘的包绕,不污染环境;(5)云母带中含少量促进剂,利于绕组浸渍后固化[2]。其性能指标见表2。

表2 少胶云母带性能指标

1.3 防晕带

VPI绝缘用的防晕带与模压绝缘用的防晕带相比,主要不同之处在于:(1)VPI绝缘用低阻防晕带的阻值较低,浸渍时会有浸渍树脂进入低阻防晕带中的导电物质中间,使电阻变大;(2)VPI绝缘用防晕带与浸渍树脂相容,不会污染浸渍树脂;(3)VPI绝缘用低阻防晕带有一定的透气性,不影响绕组绝缘在真空压力浸渍时的浸渍效果。

通常VPI绝缘用防晕带为全固化防晕带[3]。全固化整浸防晕带的特点如下:(1)低电阻半导体带的电阻值符合规定,且均匀性好。低电阻半导体带厚度薄,具有良好的渗透性并与ET884-1环氧无溶剂浸渍树脂相容性好等;(2)高电阻半导体带具有良好的非线性特性,与ET884-1环氧无溶剂浸渍树脂相容性好。防晕结构图见图1。

图1 防晕结构图

1.4 浸渍树脂

浸渍树脂直接关系到电机绝缘的性能和应用工艺性及电机绕组的整体性。浸渍树脂除了应具有优异的机、电、耐热性外,还要具有下列要求:黏度低,以便能有效地浸渍;饱和蒸汽压力低,使之能够在低真空下操作;适宜温度下胶化时间短,烘焙时减小流胶;环保毒性小,闪点高;固化不受金属等物质的影响,即使受到催化剂的作用,仍有较长时间的储存期;成本低。

无溶剂环氧浸渍树脂利于绝缘材料的浸透,适合主绝缘相对较厚的10 kV高压电机的VPI工艺。本文采用的ET884-1浸渍树脂属于无溶剂高纯度环氧浸渍树脂,这与本文所选用的以环氧胶黏剂为粘合剂的少胶云母带有良好的相容性,所以在实际生产中取得了很好的效果。

2 主绝缘厚度的减薄

定子线圈主绝缘厚度是绝缘水平先进的标志之一。电机定子线圈主绝缘厚度的减薄须在确保满足电机产品技术条件和安全可靠运行要求的基础上,并主要考虑如下三方面来确定主绝缘厚度尺寸。

(1) 主绝缘应能承受制造和运行过程中可能出现的电压(电流)和过电压,应具有一定的击穿电压储备量,又称安全系数,以保证电机绝缘在长期运行后具有足够的耐电强度。

(3) 应使主绝缘在运行年限内,始终保持使电机能安全运行的耐电强度[3]。

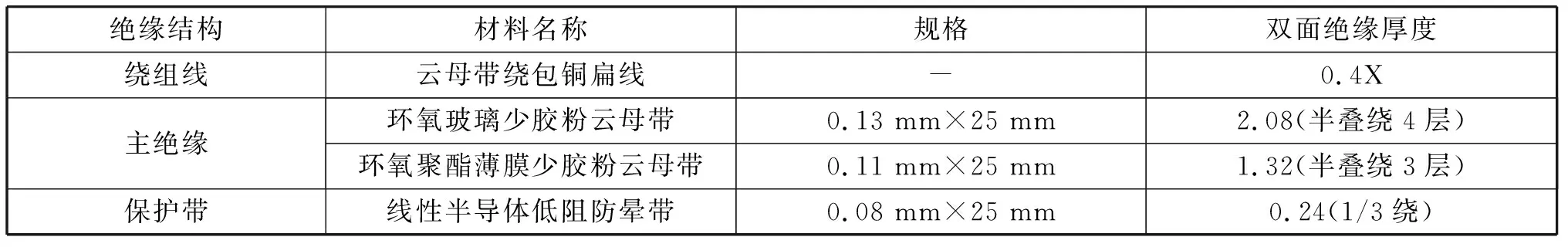

目前我公司10 kV级电机定子线圈常用绝缘结构双面主绝缘厚度为4.8 mm和3.9 mm(不包括防晕层)。我们在此绝缘结构的基础上,设计了新的减薄主绝缘结构,将定子线圈双面主绝缘厚度减薄至3.4 mm(不包括防晕层),减薄绝缘结构(见表3),并按此绝缘结构制作多批次试验线圈模拟件(见图2)进行电气性能试验来验证结构的可靠性。

表3 主绝缘减薄结构

图2 介损试验

3 整体真空压力浸渍(VPI)

真空压力浸渍技术是目前最先进的绝缘处理技术,已在电机行业广泛使用。真空压力浸渍技术可以制造无气隙绝缘,使线圈绝缘性能好,槽满率高、防潮性能优异,很大程度提高了电机的经济指标和运行可靠性。真空压力浸渍技术提高了电机的机械电气性能和导热性能,而且生产效率高,适合制造10 kV级高压电机[4]。

4 模拟线圈性能试验结果与分析

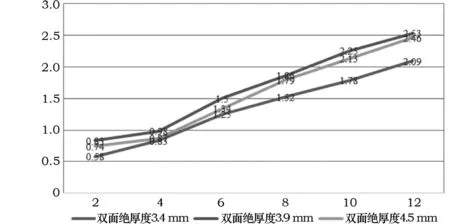

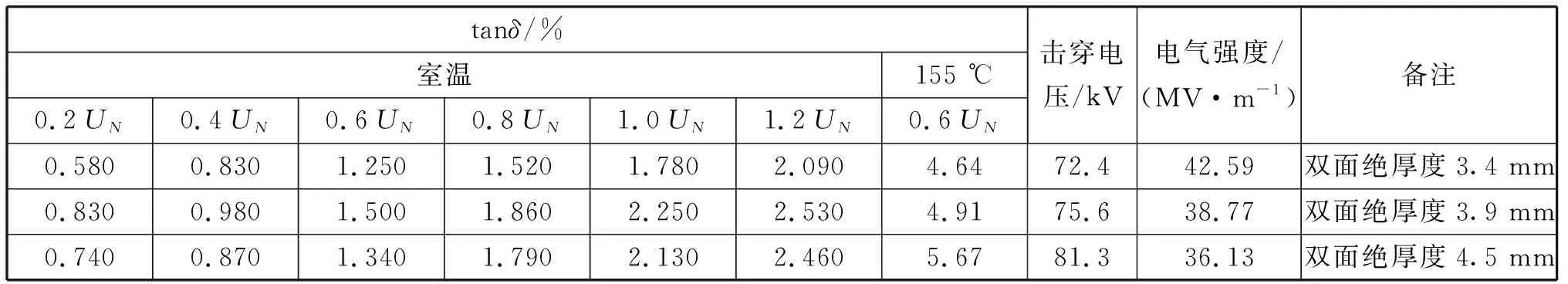

模拟线圈性能试验数据(平均值)见表4。介损试验按照JB/T 7608—2006相关要求考核,常态介损初始值≤3,每0.2UN测量间距Δtanδ≤0.6,高温介损tanδ155 ℃ 0.6UN≤10。由表4中数据可以看出,3只线圈初始值均小于3,并且满足JB/T 7608—2006考核要求。因此,减薄绝缘结构线圈的常态介损和高温介损均满足要求。

(1) 从表4试验数据得知:双面绝缘厚度3.4 mm减薄绝缘结构常态介损初始值≤1.5、每0.2UN测量间距Δtanδ≤0.5、高温介损tanδ155 ℃ 0.6UN≤8,符合JB/T 12685—2016标准中相关规定。

(2) 从图3可见双面绝缘厚度3.4 mm减薄绝缘结构的常态损耗曲线比较平缓,数值略低于其它两种结构。

图3 线圈常态介质损耗正切曲线

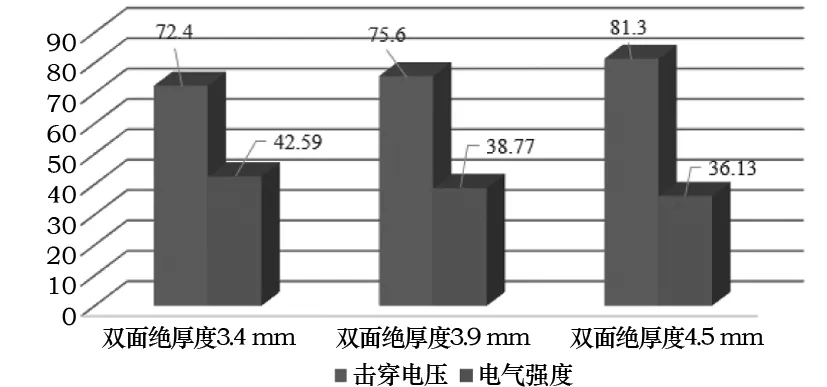

(3) 从表4中减薄结构(双面绝缘厚度3.4 mm结构)电气性能平均值可知:模拟线圈的瞬时工频击穿电压≥70 kV,瞬时工频电气强度≥30 MV/m,符合JB/T 12685—2016标准中相关规定。

表4 模拟线圈电气性能试验数据(平均值)

(4) 从图4可见减薄结构线圈的击穿电压值略低于其它两种结构,但电气强度却高于其他两种结构。

图4 线圈击穿电压与电气强度示图

从上述试验结果可以看出,采用10 kV减薄结构制作的模拟线圈电气性能通过试验验证,可以应用于产品。

5 经济效益分析

根据设计部门提供的3 550 kW、4极、10 kV交流电机数据。双面绝缘3.4 mm和双面绝缘厚度3.9 mm两种绝缘系统进行对比分析。

(1) 采用减薄绝缘结构,电机中心高由710降低到630,降低了一个机座号。

(2) 磁密相对合理,最主要的是电机的总重降低了很多。

(3) 材料节约,硅钢片重量减少了94 kg,节约了2.3%;铜线重量减少了329.6 kg,节约了38.5%;铜条重量减少了174.07 kg,节约了33.4%;每台可节省16万元~19万元。按每生产典型10 kV交流电机100台计算可至少节省1 612万元。

6 结论

(1) 10 kV级双面绝缘厚度3.4 mm减薄结构,与我公司现行的10 kV主绝缘结构(双面绝缘厚度3.9 mm)相比,减薄了0.5 mm,在国内属于先进水平。

(2) 通过试验论证,减薄结构不仅减薄了绝缘厚度,而且定子模拟线圈电气绝缘性能优良,试验数据满足JB/T 12685—2016标准中规定。

(3) 减薄绝缘结构可以缩小电机外型尺寸、增大电机的输出功率、降低电机的重量,因此其经济效益和社会效益巨大。

综上所述,10 kV主绝缘减薄结构研发成功,丰富了公司电机的绝缘产品结构,提高了公司绝缘技术水平,增强了公司市场竞争力。