大冷量GM制冷机可插拔结构设计及实验验证

2022-10-13李重杭吕志宁周志坡杜翔宇李泊静

李重杭,王 哲,谢 宏,吕志宁,余 鹏,周志坡,李 奥,杜翔宇,李泊静

(1.南方电网深圳供电局有限公司,广东 深圳 518000;2.中船重工鹏力(南京)超低温技术有限公司,南京 211100;3.中国能源建设集团广东省电力设计研究院有限公司,广州 510000)

0 引言

自1911年Onnes在4.2 K附近发现汞的超导现象以来,超导技术的研究不断深入。随着超导材料临界温度突破液氮沸点77 K,超导科学技术进入了高温超导时代[1]。由此对能够在该温区提供较大冷量的GM制冷机需求更加迫切。目前,国外如美国的Cryomech以及日本的住友等公司,均已推出用于高温超导领域的大冷量GM制冷机产品[2-3]。与4.2 K温区GM制冷机相比,超导器件配套的制冷机必须具备较大冷量、高可靠性以及维护周期长等特点,并对整机的体积和质量提出了更高的要求。

除了对制冷机本身的性能、结构进行优化设计以外,制冷机与换热器之间的热耦合问题对于整个系统而言也十分重要。为了减小漏热损失,制冷机与换热器通常采用集成式结构,即制冷机冷头通过螺钉直接与换热器相连。对于集成式结构,制冷机一旦发生故障,制冷系统需停机复温,拆除两者之间的连接,系统维护时间较长,维修流程繁琐。为了避免此问题,可考虑采用热插拔结构,实现制冷机整机的更换及拆卸维修。马光同等[4]设计了一种可插拔式低温容器,利用钩形螺栓实现制冷机的插拔,降低了制冷机拆装的复杂性。徐海峰等[5]对气体轴承斯特林制冷机的插拔式杜瓦耦合漏热损失进行理论计算和实验研究,验证了该结构的可行性。聂兴超等[6]、盛荣进等[7]设计了一种制冷机可插拔式固氮低温容器,实验与计算结果均表明,当制冷机拔离低温容器时,使用该结构能够显著提高固氮的保温时间。Dong等[8-9]设计了磁悬浮车载固氮低温系统,利用电传动装置实现单级制冷机的插拔,操作简便。

本文针对大冷量GM制冷机设计了插拔式耦合结构,搭建实验测试系统验证其有效性。探讨预紧螺钉的预紧力以及螺钉个数对传热性能的影响。研究在制冷机冷头与换热器之间的热接触界面上添加铟片对传热性能的影响。

1 插拔式低温系统结构设计

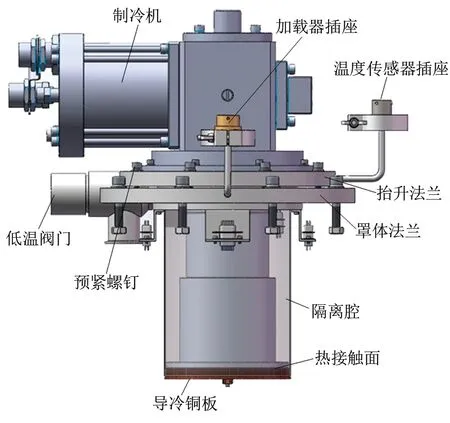

低温系统的结构如图1所示,制冷机为自主研制的250 W@70 K单级GM制冷机,制冷机进、排气口通过氦气软管与压缩机相连[10]。搭建测试系统,对制冷机的性能进行验证:在环境温度为30 K、充气压力1.6 MPa时,制冷机无负载最低制冷温度为23.5 K,20 min从环境温度降至25 K,制冷量为255 W@70 K[11-12]。

图1 插拔式低温系统结构示意图Fig.1 Schematic diagram of detachable cryogenic system of cryocooler

为了实现在线维修、更换制冷机的目的,设计制冷机可插拔结构。采用隔离腔将制冷机与被冷却物体隔离,隔离腔底部为无氧铜材质,利用无氧铜高导热系数的特点,将制冷机冷量传递给被冷却物体;隔离腔腔体为薄壁不锈钢材质,具有良好的密封性能,同时具有较低的导热系数,从而减小制冷机热损耗;隔离腔底部与腔体壁面之间采用真空钎焊技术进行焊接,保证良好的密封性能。制冷机冷头与隔离腔体底部内表面通过压接的方式进行冷量传递,隔离腔内部抽气,从而降低漏热。当需要进行制冷机更换时,仅需要将制冷机进行复温,拆除制冷机热端法兰固定螺钉,直接拔出待维护冷头,然后向隔离腔内快速充入高压高纯氮气,避免隔离腔内出现冷凝液滴;随后快速安装新冷头。整个过程不会破坏被冷却物体所在环境,操作便捷。

制冷机快速插拔结构有两个关键点:其一为制冷机腔体和目标腔体真空夹层使用无氧铜作为传热介质,需要采用铜、不锈钢异种金属焊接,本文采用真空钎焊技术和密封结构设计,保证密封和传热;其二为冷头和无氧铜之间存在的接触热阻,本文研究热插拔结构传热温差,探讨可插拔结构的可行性和工艺以及接触热阻的改善方法。

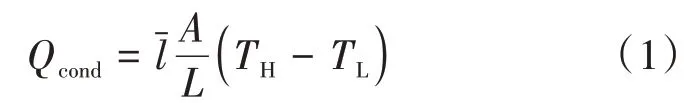

为了开展实验验证,搭建了测试实验台。制冷机主体通过螺钉固定在抬升法兰上,并跟随抬升法兰一起移动。通过调节预紧螺钉能够调整抬升法兰与罩体法兰之间的距离,可改变制冷机下端面与导冷铜板之间的压力。罩体法兰与抬升法兰之间的密封方式为O形圈侧密封。采用Lakeshore公司的DT-670型温度传感器测量制冷温度,由218型温度监测仪输出显示。加热器由直流电源供电,采用四线法测量加热器两端的电压和电流,以此计算产生的热量,温度传感器和加热器均安装在导冷铜板表面。通过低温阀门能够对隔离腔内部抽气。图2为进行实验验证的测试系统图,罩体法兰固定在外部杜瓦上,通过测试系统对制冷机在目标温区下的制冷量进行测量。

图2 插拔式低温系统实验测试系统Fig.2 Experimental test system of detachable cryogenic system

2 插拔式低温系统漏热分析

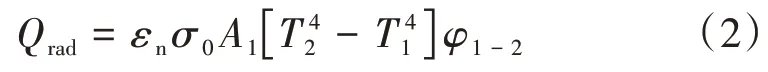

插拔式低温系统的漏热主要包括三个部分:固体导热漏热、辐射漏热以及气体对流漏热。其中固体导热漏热可以通过傅里叶定律计算[13],如式(1)所示:

式中:Qcond为固体导热漏热量,W为导体的平均热导率,W/(m·K);A为导体的横截面积,m2;L为导体的横截长度,m;TH为导体高温端温度,K;TL为导体低温端温度,K。

发生固体导热漏热的主要部位包括隔离腔腔体、温度传感器引线和加热器引线。

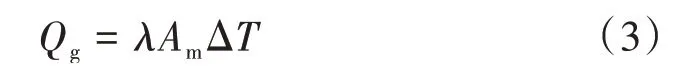

辐射漏热可以通过式(2)进行计算[14]:

式中:Qrad为两物体之间的辐射传热量,W;σ0为Stefan-Boltzmann常数,取5.67×10-8W/(m2·K4);A1为辐射传热面积,近似可取制冷机气缸外表面的面积,m2;εn为有效辐射系数;φ1-2为辐射传热的角系数;T1、T2为冷、热壁面的温度,K。

残余气体分子流动形成的漏热量可通过式(3)计算:

式中:Am为传热面积;λ为气体传热系数;ΔT为高低温物体的温差。

测试过程中对隔离腔内部抽气,压力范围为10-4~10-3Pa,在这种情况下气体的对流传热可以忽略不计[15]。通过计算可以确定制冷机冷头稳定在70 K时系统总的漏热损失,表1为相关参数值。经计算可得:隔离腔腔体固体导热为7.221 W,温度传感器引线固体导热为0.024 W,加载器引线固体导热为0.055 W,辐射漏热为0.065 W,总漏热为7.365 W。

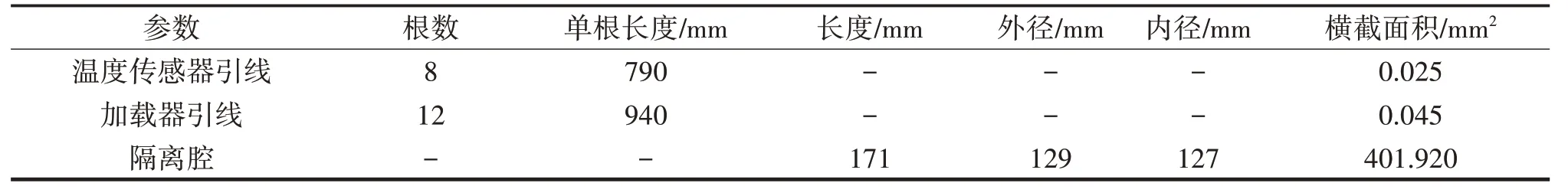

表1 计算系统漏热损失的相关参数值Tab.1 Calculate relevant parameter values of system heat leakage loss

3 实验结果分析

当热量在相互接触的两物体间传递时,由于热接触面上不平整和粗糙度的存在,热流在界面处收缩,由此产生接触热阻,导致热接触面的两边产生温差,该温差是构成传热温差的重要因素[16]。传热温差的数值与两物体的材料物理性质(热导率、硬度等)、接触面压力、接触温度、接触面粗糙度以及平整度等有关[17]。在本文设计的制冷机快速插拔结构中,制冷机底部冷端换热器与导冷铜板所用材料均为在低温下具有较大热导率的无氧铜。

通过调整预紧螺钉的预紧力可以改变热接触面的压力,压力可通过式(4)计算。预紧螺钉所需的扭矩可以通过式(5)进行计算。

压力:

预紧力矩:

式中:T为预紧力矩,N·mm;k为预紧力系数,根据摩擦表面状态,一般为0.1~0.2,精加工表面为0.1,粗加工表面为0.2;F0为预紧力,N;d为螺纹公称直径,mm;D为接触面直径,m;p为接触面压力,Pa。

3.1 温度对传热温差的影响

图3为传热温差随制冷温度的变化曲线,此时保持抬升法兰上8颗预紧螺钉的力矩为10 N·m不变,制冷机的温度变化区间为30~80 K。从图中可以看出,随着温度逐渐上升,传热温差逐渐减小,在低温段变化比较明显,在高温段变化趋势逐渐放缓,30 K时传热温差为2.3 K,80 K时仅为0.82 K。当温度降低时,接触界面两端物体的热导率和材料的硬度、弹性模量等物性参数发生变化,由于热胀冷缩效应,制冷机冷端换热器和导冷铜板会收缩,导致其界面间隙变大,接触效果变差,传输热阻增大,传热温差增大。从微观上看,温度升高使热载子(传递热量的微观粒子)的热运动加强,从而增大接触层传热系数,热流增加,界面热阻降低,传热温差随之降低。

图3 传热温差随制冷温度的变化曲线Fig.3 The change of heat transfer temperature difference with the refrigeration temperature

3.2 预紧力矩对传热温差的影响

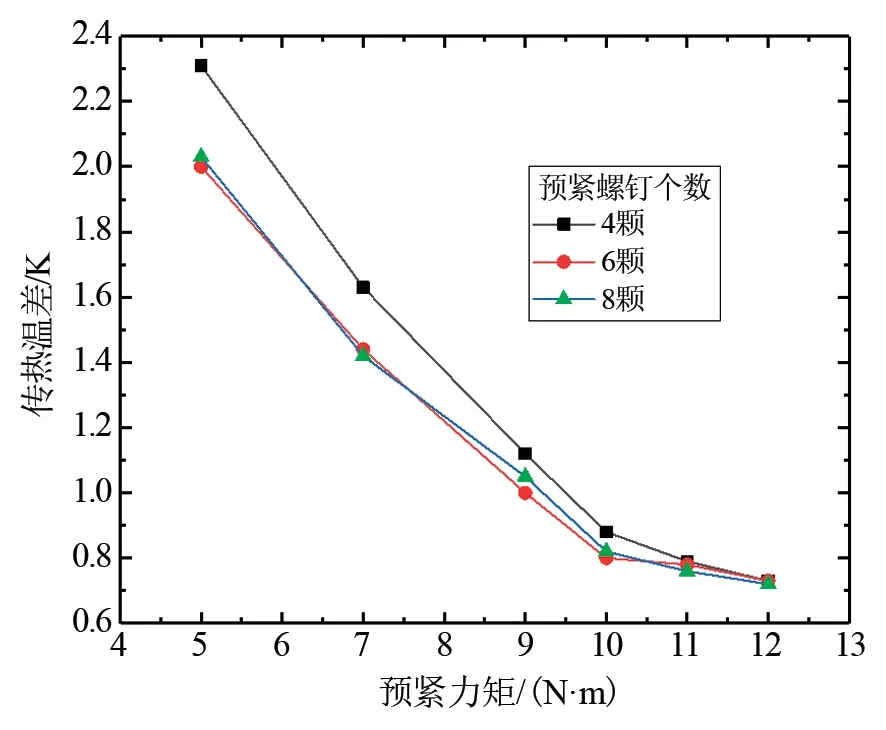

为尽可能减小传热温差,提高传热效率,降低工艺复杂性,研究了不同预紧力矩对传热温差的影响。实验中加热量保持在255 W,导冷铜板温度保持在70 K,图4为传热温差随预紧力矩的变化。增大预紧螺钉的预紧力矩能够提高接触面的压力。从图中可以看出,预紧螺钉个数为8,当预紧力矩从5 N·m增大到10 N·m时,传热温差从2.1 K迅速下降到0.82 K,随着预紧力矩进一步增加,传热温差下降的幅度有所减缓。预紧螺钉个数为6,传热温差的变化趋势与8颗预紧螺钉时相同,在10 N·m预紧力矩时相差不到0.1 K。而预紧螺钉个数下降到4,在较小预紧力矩时,传热温差相较前两种情况会增大,预紧力矩为5 N·m时的传热温差相较8颗预紧螺钉时上升了0.31 K,预紧力矩较大时这种差别能够消除,意味着要达到相同的传热温差,预紧螺钉个数较少时所需的预紧力矩更大。温度一定时,随着预紧力矩增加,热接触面上的接触压力增大,接触面材料形变增大,可以改善接触面上的缺陷,使接触面之间的热传导得以增强,降低了传热温差;当扭矩增大到一定程度时,接触面材料之间已结合相当紧密,传热温差变化趋势变缓。可见,在高温超导温区,适当提高接触压力可以大幅度降低热接触面的接触热阻,从而降低传热温差,提高传热效率。

图4 传热温差随预紧力矩的变化曲线Fig.4 The changing of heat transfer temperature difference with the pre-tightening torque

3.3 添加导热填料对传热温差的影响

制冷机快速插拔式结构处于真空低温环境,冷端换热器与导冷铜板的接触热阻比较大,容易造成传热效果不理想。为了减小接触热阻,通常要在冷端换热器底面和导冷铜板顶面之间添加导热材料[18]。导热材料要求在低温下具有较高的导热率,同时还要具有良好的延展性,工程上常用的有导热硅脂和铟片。铟是一种高热导率、低熔点的金属,延展性好,能够有效降低固-固界面的接触热阻,改善传热性能[19]。

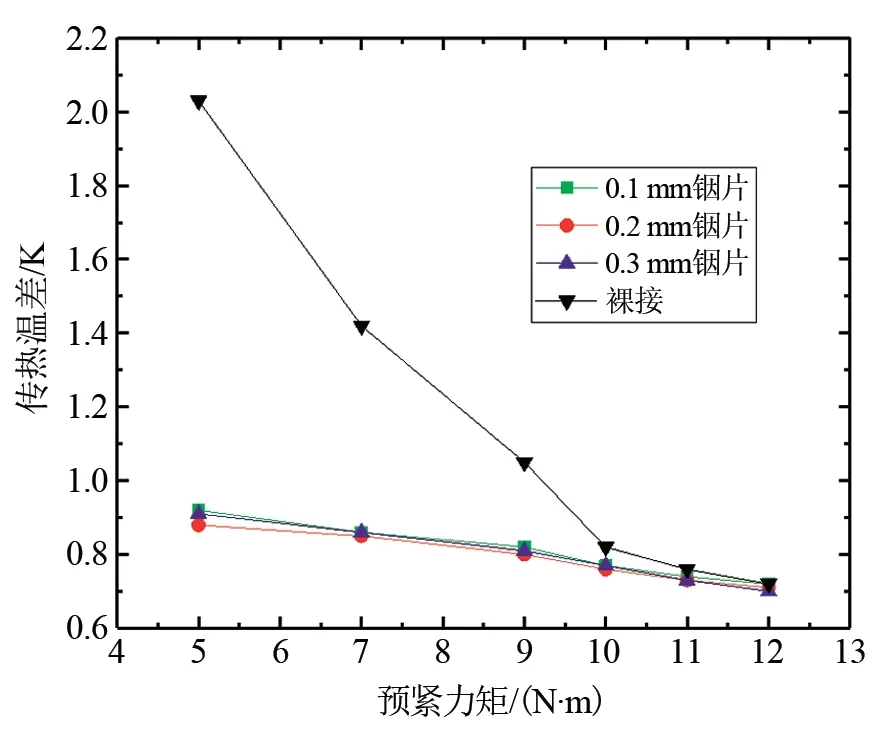

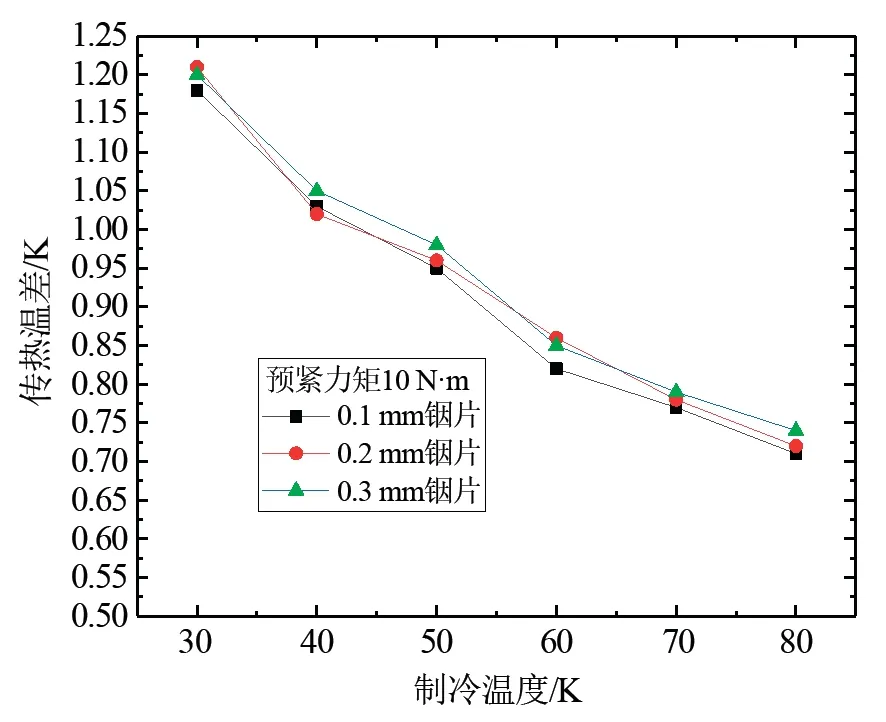

图5为当制冷机制冷温度70 K时,在接触面添加不同厚度的铟片以及裸接时传热温差的变化曲线。从图中可以看出,添加铟片后传热温差降低,但随预紧力矩的增大变化较小。这是由于铟片具有良好的延展性,只需要较小的压力就能产生塑性变形,进而填充满界面的空隙;预紧力矩较小时,相比于裸接,添加铟片能够大幅提升传热性能,当预紧力矩为5 N·m时,传热温差降低了1.15 K;预紧力矩较大时,裸接的界面间隙较小,此时添加铟片,传热性能提升的幅度降低。实验还测试了不同厚度铟片的效果,在0.1~0.3 mm内,铟片厚度对传热温差的影响很小,均有较好的传热性能。实验测试了在10 N·m的预紧力矩下,添加不同厚度铟片在不同制冷温度下的传热温差,结果如图6所示,添加铟片的传热温差随温度的变化大于随预紧力矩的变化。

图5 70 K时接触面添加铟片时传热温差的变化曲线Fig.5 The change of heat transfer temperature difference when adding indium sheet at 70 K

图6 添加铟片时传热温差随制冷温度的变化Fig.6 The change of heat transfer temperature difference with the refrigeration temperature when adding indium sheet

4 总结与展望

开展了高温超导电缆低温系统用制冷机快速插拔式结构设计与实验验证,主要包括:制冷机快速插拔式低温系统的结构设计、低温系统的漏热计算和开展相关实验验证。结果表明:(1)插拔式结构漏热为7.36 W,传热性能良好,能够满足制冷机快速更换及维修的工程要求。(2)在其他条件一致时,制冷温度越低传热温差越大,在30 K时为2.3 K,70 K时传热温差仅为0.82 K。(3)当预紧力矩从5 N·m增大到10 N·m时,传热温差从2.1 K下降到0.82 K,降低了60%以上,但是传热温差不会随着预紧力矩的增大而一直降低,存在一个较小的预紧力矩,使接触界面保持良好的传热性能;当预紧螺钉个数较小时,为保证传热性能需要增大预紧力矩。(4)在不同预紧力矩和制冷温度下添加铟片均能降低接触面的传热温差,在70 K温区5 N·m预紧力矩的情况下,相较裸接时传热温差能够降低1.15 K;铟片厚度对传热温差影响不大,均能保持较好的传热性能。