高效节能换热立式热回收焦炉技术的开发与应用

2022-10-13韩克明薛改凤

韩克明 王 奇 薛改凤 韩 冬 徐 列

(1.华泰永创(北京)科技股份有限公司,2.鞍山华泰环能工程技术有限公司)

焦炭作为重要的冶金工业原燃料,在国民经济的发展中起着重要的作用。我国炼焦工业迅速发展,目前我国焦炭产量占世界产量的70%。现阶段焦炭生产常用的焦炉有三类:常规顶装机焦炉、常规捣固机焦炉和卧式热回收焦炉。常规机焦炉虽然在大型化、高效化、智能化以及绿色化方面有了长足的发展,但没有从根本上解决环境污染问题;热回收焦炉实现了负压绿色生产,其重点是要提升生产效率和能源利用效率。为了适应绿色及“双碳”发展要求,开发更加清洁高效节能的新型炼焦技术成为国内外炼焦工作者的重要研究课题,以更加环保、节能、节约优质资源的方式生产焦炭是炼焦行业发展必经之路。

1 现有焦炉存在的问题

作为主流炼焦工艺,配备化产回收的常规机焦炉(顶装和捣固)炼焦技术存在大量有毒有害的焦化废水处理难度大、阵发性污染物无组织排放和VOCs排放等问题。

清洁环保的热回收焦炉炼焦技术取消了化产回收工序,荒煤气直接在炉内燃烧为炼焦提供热量,同时对产生的高温烟气先进行余热回收,再经脱硫除尘后达标排放,无需脱硝处理,实现了炼焦过程清洁和资源节约。

但是,目前国内外大多卧式热回收焦炉炼焦仍存在诸多问题:①炭化室宽度超过3 m,装煤高度在1 m左右,占地面积大,吨焦投资大、炉体表面散热量大;②助燃空气未经预热,加热效率低,结焦时间长达48~70 h,生产效率低;③采用直接加热和间接加热方式,助燃空气一部分直接进入炭化室顶部与荒煤气燃烧,焦炭烧损大;④结焦过程中荒煤气的量和组分变化大且不可调控,焦炉加热均匀性缺乏调节手段,炼焦煤结焦过程受热不均;⑤焦炉底部空气垫层为自然对流,热损失大。

为解决卧式热回收焦炉存在的问题,国内从2000年开始研究并应用立式热回收焦炉,但是仍然存在结焦过程荒煤气燃烧不均匀、焦炉加热均匀性调节控制手段缺乏、空气没有预热、结焦时间长和焦炉底部空气垫层热损失大等问题。

针对现有常规焦炉和热回收焦炉存在的问题,华泰永创经过三年多的研究,联合黑龙江建龙化工有限公司和山西畅翔超工艺技术有限公司开发的“高效节能换热立式热回收焦炉炼焦技术”,在黑龙江建龙化工有限公司焦化厂成功投产。该项目的成功投产运行对我国炼焦行业的发展意义重大,同时对炼焦工业实现极致绿色和极致能效有引领作用。

2 主要研发工作

在总结现有焦炉结构及炼焦技术基础上,设计开发出一种新型空气预热的立式热回收焦炉及炼焦技术,该技术集成了传统室式焦炉的高效、捣固焦炉的低资源成本和热回收焦炉的清洁环保、本质安全等技术优势,同时克服了上述焦炉存在的不足,可以更好地适应未来绿色环保、清洁高效的发展要求。

2.1 换热立式热回收焦炉的研发

2.1.1 理论研究及计算模拟

以换热立式热回收焦炉结构为基础,以炼焦工艺学、燃烧学、化工热力学、传热学等为理论依据,进行理论研究和物料、热量衡算,同时进行燃烧传热过程的仿真模拟。通过上述计算,初步确定了:工艺系统各点温度和压力控制要求;焦炉区域荒煤气不完全燃烧的程度;换热室空气预热温度控制;各燃烧室之间及换热室等调节砖布置,确保气量分配相对均匀。

2.1.2 基本结构设计开发

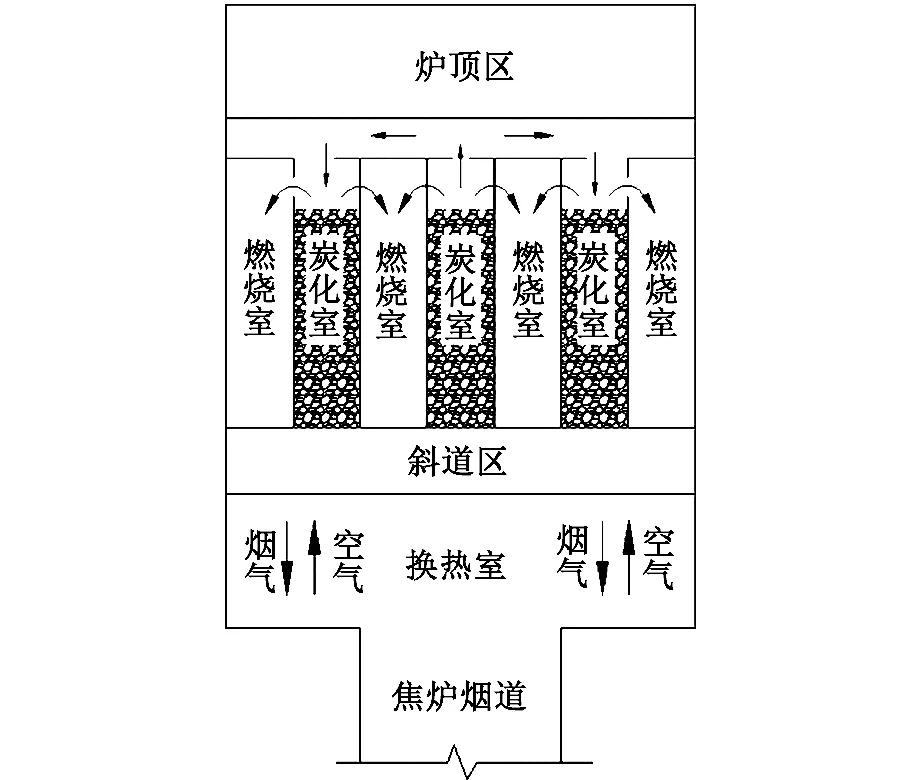

换热立式热回收焦炉结构包括:炉顶区设置的煤气平衡道;燃烧室—炭化室采用室式焦炉结构,炭化室窄而高,燃烧室倒焰燃烧,在炭化室顶部增设煤气跨越孔;斜道区在燃烧室—炭化室下部;换热室预热空气,在斜道区下部;焦炉烟道在换热室下部。具体结构见图1。

图1 换热立式热回收焦炉结构

(1)换热室结构

为了减少焦炉换向操作和降低投资成本,开发了多层间接换热的换热室结构,将高温烟气的热量通过炉墙间接传给空气,对空气进行预热。

(2)焦炉加热均匀性调节结构

①煤气平衡道与跨越孔

煤气平衡道:在压差的作用下,炭化室多余的荒煤气通过煤气平衡道分配到其它处于结焦末期的炭化室。

跨越孔:每个炭化室产生的荒煤气能够通过跨越孔同时供给相邻燃烧室的各立火道;每个燃烧室的立火道能同时接受两侧处于不同结焦时间炭化室产生的荒煤气。

②分段燃烧结构

换热立式热回收焦炉空气在每个立火道高向分两段供给,并与荒煤气混合燃烧。

③气体调节结构

空气调节:在空气入口设置带刻度的空气风门,调节进入各燃烧室空气总量,在一次空气出口设置了空气调节结构,在二次空气出口设计了空气分配结构。

荒煤气调节:换热室烟气道设置调节不同燃烧室之间煤气量分配的调节砖,每个立火道上部跨越孔处设置楔形挂耳式荒煤气调节砖,调节进入每个立火道的荒煤气量。

回炉烟气调节:在回炉烟气管道上设置阀门调节回炉烟气量;在每个换热室空气垫层处设置调节板,调节进入燃烧室的回炉烟气量。

(3)炉体安全技术的开发

①焦炉本体采取负压操作,保证生产过程中不冒烟冒火。

②开发了一种气体垫层保护焦炉基础,同时回收热量。

③开发了利用回炉低温烟气吸收高温烟道侧壁和底部热量的气体垫层保护结构,同时回炉低温烟气和助燃空气在换热室空气道内混合,降低了助燃空气中氧浓度,拉长火焰,降低实际燃烧温度,保护炉体安全。

④焦炉区域采用控制荒煤气燃烧程度技术,烟道设置配风装置,燃烧烟气中残余可燃气体。

(4)高温烟气余热回收

根据炉型的结构和烟气特点,设计开发了一种地下耐高温的烟道,选择了一种与工况相匹配的耐热材料,通过锅炉回收高温烟气热量。

3 工程设计

根据常规焦炉设计经验和新型焦炉开发的关键技术要点,将基础理论和开发的关键技术转化成工程设计。同时根据黑龙江建龙场地限制和现有焦炉尺寸要求,方案采用7孔4.3 m换热立式热回收焦炉,焦炉设计参数见表1。设计方案经过完成单位内部及行业专家反复讨论评审,以确保方案的科学可靠。

表1 焦炉炉体主要参数

3.1 项目建设

项目于2020年3月下旬开工建设,新建炼焦车间包括7孔炭化室高度4.3 m换热立式热回收焦炉、余热利用设施及其配套辅助设施;现场可利用原有设备包括:焦炉机械、除尘系统、焦处理系统、备煤系统。新建部分布置在黑龙江建龙化工有限公司焦化厂4号焦炉端台外侧,设计年产焦炭4.4 万t、年产中温中压蒸汽12.1万t。

对于焦炉部分,按照其结构特点编制砌筑规程,现场严格要求。炉体砌筑过程中需要对炭化室底标高进行严格控制,结合原有焦炉进行调整,同时进行冷态和热态的换算,确保炉体膨胀后原有焦炉机械可以正常使用。

3.2 焦炉烘炉

换热立式热回收焦炉烘炉原则和升温曲线与常规焦炉相同。由于炉体结构不同,建立了适用于该焦炉的烘炉方案,在整个烘炉期间均从炉门烘炉孔处通煤气燃烧,不需要常规机焦炉的后期转正常加热操作;烟气流动方向与后期正常生产始终相同,每个立火道内均有烟气,烘炉温度分布更加均匀。2020年12月份开始烘炉,2021年3月16日烘炉结束,期间由于双鸭山天气严寒,建立了保温措施。烘炉采取控制系统在线监测与联锁控制和现场测量相结合的方式,确保烘炉过程安全。

3.3 焦炉开工

换热立式热回收焦炉于2021年3月15日具备装煤条件,3月17日开始装煤投产。由于炉体结构的差异性,该焦炉的开工与常规焦炉也不同,经过完成单位内部及行业专家反复讨论,制定出符合该焦炉特点的开工方案,根据方案进行开工操作。

3.4 焦炉调试与标定

换热立式热回收焦炉从投产到稳定生产共经历了三个阶段,完成了调试及三轮标定工作。

第一阶段(3-7月):从装煤初期36 h到28 h;

第二阶段(7-8月):周转时间从28 h到24 h;

第三阶段(8-9月):周转时间从24 h到设计周转时间22.5 h,最后经过调试,周转时间缩短至21 h且运行稳定,确定为正常生产周转时间。

3.5 应用情况及效益

换热立式热回收焦炉自2021年3月17日投产至9月30日完成生产调试及标定工作,目前已进入正常生产运行阶段。整个投产过程顺利,生产稳定顺行。

目前,焦炉正常周转时间21 h(设计周转时间22.5 h),较同类型机焦炉提高了6.7%;装煤高度可达4.25 m(设计装煤高度4.1 m),较同类型机焦炉提高了3.6%,综合生产效率较同类型机焦炉提高10.3%。中温中压蒸汽产量15.6 t/h,折合年产13.7 万t。该项目使用的配煤与黑龙江建龙捣固机焦炉相同,生产的焦炭质量指标与常规焦炉一致。

按照吨焦利润500元,周转时间21 h计,折合每年可实现经济效益2 750万元。

换热立式热回收焦炉占地面积小。在同等生产规模下,换热立式热回收焦炉系统占地面积为卧式热回收焦炉系统占地面积的76%。

生产过程中,无焦化废水产生,生产系统为负压操作,对外没有无组织排放,无VOCs等有害气体的排放,无固废和危废产生。装煤出焦操作采用常规除尘设施。

4 结语

高效节能换热立式热回收焦炉具有显著的清洁环保、生产效率高的特点,投资低,占地面积小,配煤成本低,可以节约优质炼焦煤资源,适应焦化行业未来绿色、高效发展的要求,符合国家“双碳”的发展理念,对引领焦化行业的发展有重要意义。