阀杆填料密封系统性能分析与试验研究进展

2022-10-13陈凤官钱俊峰余宏兵耿圣陶叶晓节

陈凤官,明 友,钱俊峰,余宏兵,耿圣陶,叶晓节,王 渭

(1.合肥通用机械研究院有限公司,合肥 230031;2.中国石油长庆油田长北作业分公司,陕西榆林 719000)

0 引言

阀门的阀杆密封作为一种轴用动密封结构,是阀门外漏的主要环节之一。对控制阀而言,因阀杆密封所附加的负载力/扭矩特性,将直接影响控制阀的控制特性及驱动能源功耗。目前,阀门阀杆密封型式主要有填料密封、波纹管密封(仅适用于直线运动)及其它密封型式(如O型圈密封、唇封等),而填料密封无疑是应用最为广泛的阀杆密封型式。

火力发电、石油化工等流程工业装置中,介质大都具有高温高压、腐蚀、易燃易爆等特性,阀杆填料密封作为装置中阀门外漏高危风险之一,一旦发生泄漏,不仅会造成污染、人员伤亡、装置停车等事故[1],而且还会造成火灾、爆炸等严重事故[2]。有统计表明,在火力发电系统,阀杆密封泄漏约占阀门故障的35%[3],是阀门故障的主要原因之一。若工艺工况条件更加苛刻时,如灰锁阀[4]、脉冲调节阀[5]、超高压调节阀[6]等,阀杆填料密封性能好坏更是制约装置长周期稳定运行的关键因素之一。

针对阀杆填料密封这一陈旧的轴封型式,分析密封机理及其在不同工况下的失效机制,揭示不同影响因素对填料密封系统性能的作用规律,研发更高性能更高可靠性的密封结构,延长其有效服役寿命,是业内技术人员研究的重要方向。

1 填料密封系统性能分析

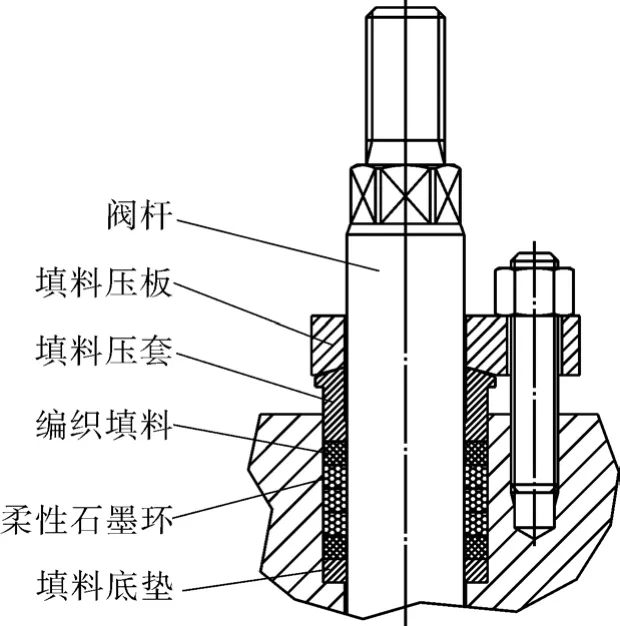

阀杆填料密封系统的典型结构型式如图1所示,从填料函底部向上沿阀杆轴向依次分布着填料底垫、编织填料、柔性石墨环、编织填料、填料压套、填料压板,通过紧固填料压板两侧的连接螺母,轴向压缩填料组合,使其发生轴向+径向变形,从而实现填料组合与填料函、填料组合与阀杆之间的两两密封。

图1 阀杆填料密封系统典型结构示意Fig.1 Schematic diagram of the typical structure of the stem packing seal system

1.1 主要失效形式

对阀门来说,尤其对控制阀而言,阀杆填料密封的主要故障失效模式集中表现为:(1)阀杆处泄漏率超标;(2)阀杆动作时出现抖动、爬行、抱死(摩擦力/扭矩过大)等现象[7]。这2种主要的故障失效模式,对控制阀而言都是极其重要的,当涉及到流程工业装置中关键部位的控制阀时,将严重影响整个系统的安全稳定运行。

流程工业装置中存在着大量苛刻工况,阀杆填料密封失效案例频发。通过对失效案例的分析总结,填料的失效原因也主要集中表现为:填料设计选型不匹配,未充分考虑介质、工况及阀杆运动特性等;填料装配工艺及后期维护保养不当[8],缺乏相关技术规范的指导。

1.2 密封机理分析

阀杆填料密封是将填料放置于阀杆与填料函组成的空间内,通过挤压填料产生变形从而堵塞并阻止泄漏的一种密封形式。填料密封结构简单,常见结构如图1所示。密封原理从理论上讲,就是填料对阀杆的压力大于工质压力;从机理上讲,主要是“轴承效应”和“迷宫效应”[9]。

轴承效应,即是填料受到轴向挤压产生径向变形与阀杆紧密配合,且由于石墨等填料材质具有可压缩性和润滑性,二者之间充满润滑剂,既可以相对转动或滑动,也具有密封作用。

迷宫效应,即是石墨等填料组合普遍为多层结构,填料和阀杆只是部分贴合,部分留有间隙,再加上由于阀杆表面光洁度原因,这些贴合层与间隙层类似迷宫带,对介质流动有节流减压作用,并进一步可起到密封作用。

上述两种效应不能绝对独立地存在于一种填料密封系统中,而是两种同时并存。在具体的实践中,往往有一种占主导地位,一种处于附属地位,两种联合作用而达到密封效果[10]。

1.3 性能计算及模拟分析

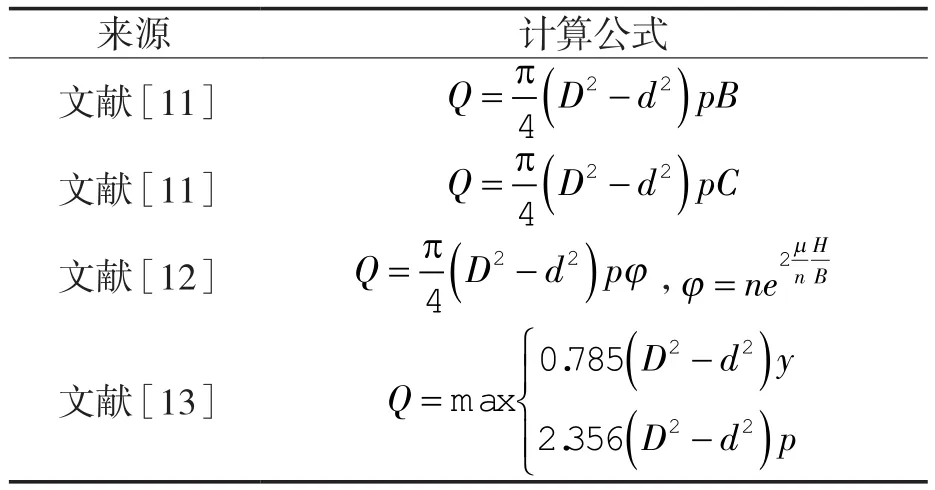

填料设计计算是阀门设计的重要组成部分,包括填料函尺寸设计、填料压紧力、填料摩擦力计算等。其中填料函尺寸已有相关标准指导[11],而填料压紧力、填料摩擦力等性能参数计算尚未完全掌握。目前针对保证密封所必需的填料压紧力有多种计算公式见表1。

表1 填料必须压紧力计算公式Tab.1 Calculation formula of required packing compression force

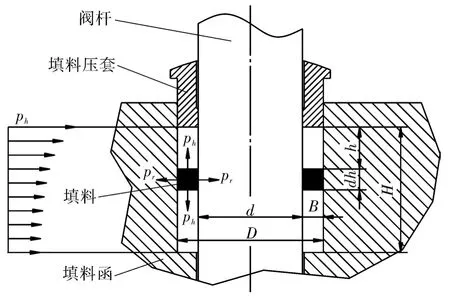

填料函密封结构受力分析示意如图2所示。填料在填料压套的挤压作用下,轴向压缩径向膨胀,由此产生径向力分别与填料函内壁及阀杆外圆作用,从而阻挡了管线介质的泄漏途径。管线介质泄漏压力从介质源头起,在阀杆轴向沿程一般呈抛物线或对数曲线减弱[14]。

图2 阀杆填料密封系统结构受力示意Fig.2 Schematic diagram of the structural force of the stem packing seal system

邱晓来[15]认为,研究填料的径向比压以及轴向比压分布规律等,应考虑填料压盖预紧力与介质压力的复合作用影响,同时给出了填料密封失效的判据。此外,还给出了在填料压盖力与介质压力的共同作用下填料与阀杆之间摩擦力矩的数学关系式。

陈如木等[16]针对传统填料径向比压分布不均匀问题,提出采用预压缩过盈组合填料,过盈量沿阀杆轴向梯度分布,并通过模拟及对比分析认为,过盈组合填料在径向比压分布等方面指标更优,但其存在工序复杂、装配困难等问题。

一般来说,填料压得越紧越容易密封,但其引起的填料与阀杆间的摩擦力或力矩也越大,会造成阀门启闭困难,还可能加速填料密封性能失效。填料造成的摩擦力或力矩在阀门启闭力或力矩中占相当大的比例,所以,在密封有效的基础上,减少填料的摩擦力或力矩对阀门的轻便操作及填料密封寿命的提高具有重要意义。表2中简列了一些典型的填料摩擦力/力矩计算公式。从上述公式中可以看出,填料密封系统的性能主要取决于填料轴向压缩产生的径向接触压力。填料密封性能的特征参数是径向应力与轴向应力的传递比,即侧压力系数,这是选择填料密封的必要参数之一[17]。

表2 填料摩擦力/力矩计算公式Tab.2 Calculation formula of packing friction force/torque

DIANY M等[18]建立了基于填料粘弹性行为的分析模型,以评估填料与阀杆和壳体之间的接触压力及其随时间的变化情况,并认为填料的松弛性能是选择填料密封的重要参数。

VASSE C[19]通过实验与模拟耦合的方法,对压缩填料行为进行建模,计算阀门在打开和关闭阶段填料与阀杆之间的摩擦力。

周杰等[20]考虑填料磨损多为黏着磨损,通过将填料径向应力带入阿查德磨损率方程,得到密封填料磨损率与端盖预紧力的关系,并通过实验确定了填料磨损系数与硬度的平均比值。还建立了泄漏量与预紧应力、泄漏量与磨损率的相互关系。

总的来说,现有技术文献总结了不少失效案例,并对失效模式及失效原因进行了分析,但是对密封机理尤其是不同工况下的失效机理研究不够深入,尚未清晰地揭示出填料密封系统的失效机理;国内外填料压紧力、填料摩擦力等性能计算公式大体相近,部分经验参数的选择缺乏足够的试验数据支撑,无法有效指导生产实践;由于填料属于典型的非线性弹性体,开展模拟分析研究难以获得预期结果,国外学者也多是与实验研究相结合的方式进行填料的性能研究。所以还应多侧重于开展大量试验研究,可为理论分析及数值模拟提供丰富翔实的数据资源。

2 填料密封系统性能评价

作为阀杆填料密封系统的核心密封部件,填料本身的性能指标主要有:成型密度、压缩率、回弹率、热失重、摩擦系数等,这些性能指标可以作为阀杆填料密封系统性能评价的部分基础。在GB/T 29035,JB/T 6617,JB/T 7370 等中均有相应的规定。

2.1 性能评价指标及相关标准

从流程工业中的应用场景来看,阀杆填料密封系统性能指标可以归总为:密封性能(阀门工作过程中能达到的密封等级水平)、摩擦力/力矩(填料密封系统对阀杆的摩擦力/力矩,尤其对控制阀而言,直接影响其控制的灵敏度)、工作寿命(即填料密封系统的有效工作时长/动作次数,也即耐久性)。

2.1.1 密封性能评价

通常来讲,一般阀门对于其阀杆填料密封系统的密封性能要求为无可见渗漏,国外标准API598要求阀杆填料密封应保证在公称压力下无可见渗漏,而国内标准GB/T 4213则要求阀杆填料密封应保证在1.1倍公称压力下无可见渗漏。对于危险和有毒污染物类介质,则要求阀杆填料密封满足逸散性要求。近年来,随着各国环保要求越来越严格,工业阀门也越来越多地提出逸散性要求。黄明亚等[21]基于 ISO 15848,API 624,API 622,GB/T 26481等国内外标准对阀杆填料密封逸散性的标准规定,分析讨论了标准对低泄漏值要求的变化情况,并提出我国应加紧制定阀杆填料密封逸散性试验的型式试验标准。

而国内标准JB/T 7760《阀门填料密封 试验规范》中对试验中填料密封性能要求为“填料允许泄漏率≤5 mL/h。若有特殊要求,可另行商定。”这已无法适应现行阀门生产实践中对阀杆填料密封性能的基本要求,建议加紧完成相关标准的修订工作。

在阀杆填料密封性能试验的试验压力方面,不同的标准对填料密封性能试验的压力规定也不同。普通工业阀门一般在实践中要求在壳体试验的同时试验填料的密封性能,即试验压力为公称压力1.5倍;而GB/T 4213中则对填料密封性能试验压力规定为公称压力的1.1倍。史道兴[22]通过生产实践总结认为对公称压力较高的阀门,其壳体试验应单独进行,避免阀杆填料密封直接承受1.5倍公称压力。

2.1.2 摩擦性能评价

填料和阀杆的摩擦力或力矩是一项很重要的性能评价指标。一方面摩擦力或力矩会对填料本身造成磨损,影响阀杆填料密封系统的密封性能;另一方面还会影响阀门的正常启闭,甚至出现阀杆卡涩、抱死现象[7]。特别对于控制阀而言,摩擦力或力矩过大会严重影响阀门的调节灵敏度。

国内标准JB/T6617《柔性石墨填料环 技术条件》对柔性石墨填料环的摩擦系数提出了具体要求。而对于填料密封组合的摩擦系数以及整个阀杆填料密封系统的摩擦力或力矩指标评价,目前暂无相关标准规定。

2.1.3 工作寿命评价

阀杆填料密封系统的工作寿命,一般也可称为耐久性,是终端用户较为关注的性能指标。国内标准JB/T 7760《阀门填料密封 试验规范》中规定“泄漏率第一次超过规定值时的阀杆开启次数为填料一次压紧试验寿命;泄漏率第二次超过规定值时的阀杆开启次数为填料二次压紧试验寿命。以此类推。填料试验寿命为填料密封失效前各次压紧试验寿命总和”,但标准中未约定填料的最多允许压紧次数,也未约定当N次压紧后阀杆开启不足M次即发生泄漏的试验终止判据。

由于国内标准GB/T 26481未对阀杆填料密封的耐久性规定具体要求,黄明亚等[21]主要讨论了ISO 15848,API 624等国外标准对耐久性等级评定要求的区别情况。而国内标准GB/T 4213等标准则要求阀门整机在约定的动作寿命试验规定次数之后,还应进行填料及其它连接处的密封性试验,也相当于对阀杆填料密封系统的工作寿命指标评价间接地提出了要求。

2.2 性能影响因素

一般来说,对于阀杆填料密封系统的性能评价,要求在满足密封性能的基础上,填料和阀杆之间的摩擦力或力矩要求越小越好,工作寿命越长越好。但是摩擦性能与密封性能、工作寿命是紧密相关的,虽分开分别讨论,但相互之间又是相互关联的。要获得较低的驱动力(摩擦力或力矩小)和良好的密封性以及更长期的工作寿命,需要采取综合性平衡的方法[23],需要详细分析各项性能指标的影响因素。

张元华[10]、吴健[24]等分别指出影响填料密封性能的因素应包括:结构型式、填料材质、安装方法、填料压紧力、填料高度等。王保庆[25]通过对填料受力分析,讨论了影响填料密封力的几个重要因素,如阀杆及填料函内壁的光洁度、填料规格与阀杆直径、填料侧压力系数。

孔建等[26]分别从泵阀产品角度出发,讨论了设备本身情况对填料磨损的影响,并对轴的表面粗糙度、径向直径摆动度提出了具体要求;金炯福等[27]基于泥浆泵的使用实践经验,同样对轴的表面光洁度、表面硬度以及径向跳动量等提出了具体要求。SOTOODEH K[28]针对球阀阀杆填料密封按ISO 15848低泄漏测试时出现泄漏情况,进行了失效分析,认为填料密封性能的影响包括阀杆/填料粗糙度、填料压紧力、填料材质及尺寸、润滑、阀杆安装方式等方面,并给出了各自失效权重。

励行根等[7]通过试验研究,考察了轴向应力、石墨环截面形状和密度对组合填料密封性能和摩擦学性能的影响,除了得出轴向应力的普遍影响规律外,还指出优化柔性石墨环的截面形状能改善组合填料的综合性能,柔性石墨环的密度对组合填料的密封性能和摩擦学性能也有重要影响。并且认为:V型石墨环填料的密封性能和摩擦学性能均明显优于平口石墨环,具有密度梯度的石墨环组合填料性能优于等密度石墨环填料,为填料密封的工作实践提出了指导建议。

总的来说,除了填料自身材质[10]等影响因素外,填料密封系统性能影响因素应还至少包括:填料组合型式(高径比、有效高度、阀杆直径、填料宽度、组合布局)、阀杆-填料-填料函配合精度(三者的尺寸公差、形位公差、光洁度等)、工作介质特性(包括介质自身物理特性、温度、压力等条件)、填料压紧力[24](初始压紧力以及是否为弹性补偿载荷)、阀杆的导向情况(是否有输入振动载荷、横向力等)、阀杆动作幅度频次及动作速度、润滑条件等。

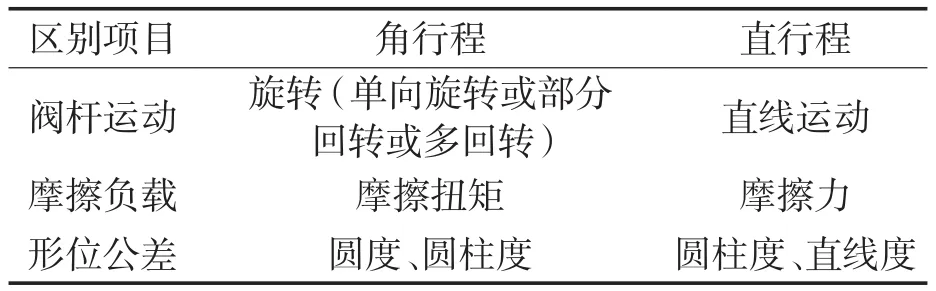

此外,在研究阀杆填料密封系统性能影响因素时,还应特别注意普通阀门与控制阀的区别、角行程与直行程的区别等,以便使得研究结果分析与总结更加准确。

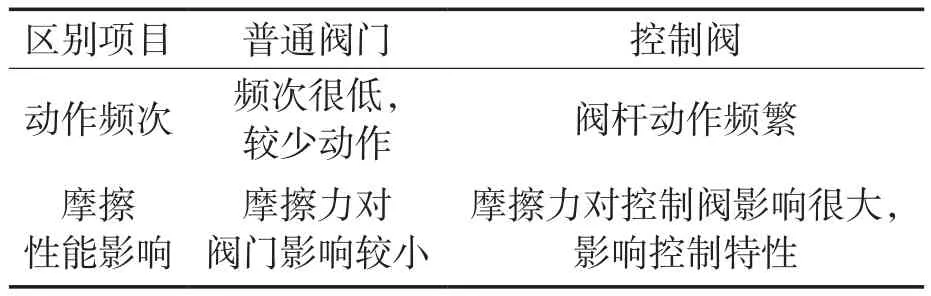

表3 角行程与直行程的区别Tab.3 The difference between angular travel and linear travel

表4 普通阀门与控制阀的区别Tab.4 The difference between ordinary valve and control valve

填料密封系统的性能评价是填料及填料组合质量的重要指引,现有标准对柔性石墨填料环、编织填料等有全面的评价指标,而对填料密封系统则缺乏系统全面的评价指标;现有技术文献对填料密封系统的性能影响因素进行了部分研究,但还不够全面,缺乏系统化的试验支撑。所以,还需要继续开展系统而全面的研究,梳理总结出填料密封系统的核心性能指标及评价体系,更新修订相关技术标准,推动行业技术进步。

3 性能试验研究及装置

阀杆填料相关的性能试验研究及装置主要可以分为:(1)仅针对填料本身的性能试验;(2)针对填料组合系统的性能试验。

3.1 填料自身性能试验研究及装置

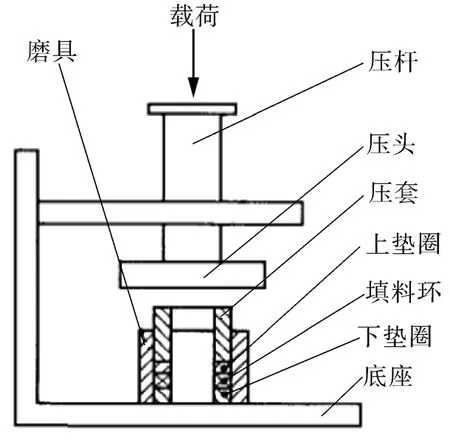

GB/T 29035《柔性石墨填料环试验方法》中规定了填料环的密度、摩擦系数、压缩率、回弹率及热失重等性能指标的试验方法,并给出了相关夹具及测试装置(如图3所示),为柔性石墨填料环提供了规范性指导。

图3 填料测试装置Fig.3 Diagram of packing ring testing device

KAZEMINIA等[29]认为填料环由于内部无序的多孔结构和非线性材料的行为,除了与其他结构组件的相互作用之外,还表现出蠕变和松弛的综合行为。试验研究了填料环随时间的线性粘弹性行为特征,并进行了本构模拟建模,以用于填料函的设计。

ZHOU[30]通过试验研究了不同密度石墨填料环的压缩回弹、径向接触应力及轴向密封性能,认为石墨填料环径向间隙补偿能力的极限是25%压缩率,而石墨环的密度对径向接触应力影响不大。并基于多孔介质模型,通过试验数据拟合得到3种不同密度石墨环的轴向泄漏模型。

OMAR AWEIMER等[31]在填料组合的径向应力沿轴向指数分布的基础上,考虑软填料材质的孔隙率沿轴向变化,通过建立理论分析及数值预测模型,研究了在不同压力、压紧力、不同气体类型等条件下填料密封的泄漏率,并与实验测量结果相互验证。

3.2 填料密封系统性能试验研究及装置

由于阀杆填料密封系统是整体使用,所以除了对填料本身进行的相关试验,还需要针对整个密封系统性能进行整体评价试验研究。

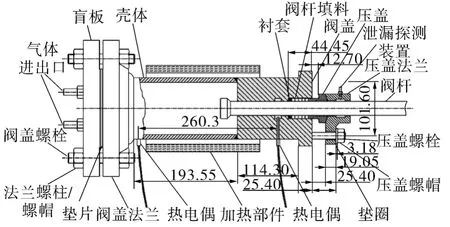

马伟平等[32]详细讨论了国外标准API 622中对阀门密封填料的性能试验要求、试验方法及试验装置等,其中试验装置如图5所示。并建议国内行业直接对API622进行采标使用。该试验装置主要是模拟阀门工作状态来评价填料密封系统的性能能否满足要求,既不检测填料的压紧力变化情况,也不检测阀杆运动过程中的摩擦力变化情况。

蔡仁良[33]、黄明亚等[21]均详细介绍了国内外标准中填料密封系统泄漏率的检测方法,包括真空法、冲洗法、吸枪法等,试验介质主要是氦气,也可以是甲烷气体。由于氦气比较短缺而且价格昂贵,LEJEUNE等[34]还寻找了可替代的示踪气体用于泄漏率的检测,如甲烷(10%)-氮气(90%)混合气体、氢气(5%)-氮气(95%)混合气体,并且通过基于多种检测方法研究认为使用后者具有良好的泄漏被检测潜力,能满足相关标准规定。

VEIGA等介绍了一套填料测试设备和方法,可以模拟不同尺寸的阀门填料密封系统。该测试设备能够测量编织填料的压缩、松弛、填料箱底部的轴向力、阀杆转动时产生的扭矩以及填料环数量对阀杆扭矩的影响[35-37]。该测试设备与图5所示组成几乎相近。

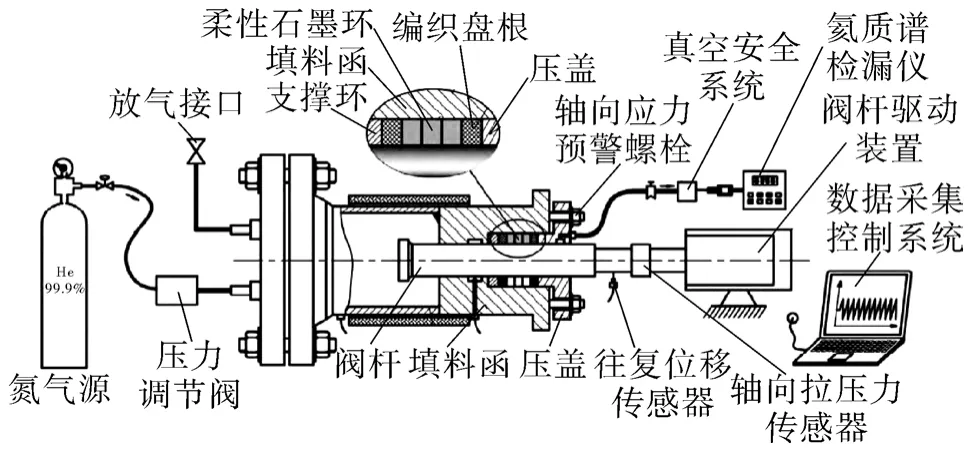

为了详细研究轴向应力、石墨环截面形状和密度对组合填料密封性能和摩擦学性能的影响规律,励行根等[7]通过对图4所示的试验装置进行了改进,如图5所示。与图4装置相比,增加设置了轴向拉压力传感器、往复式位移传感器等部件,这样可以监测试验过程中阀杆的摩擦力、往复运动速度等参数,但仍缺乏对试验过程中填料压紧力变化的监测。

图4 阀杆填料密封系统试验装置Fig.4 Diagram of the test device for the valve stem packing seal system

图5 改进的阀杆填料密封系统试验装置Fig.5 Diagram of the improved test device for the valve stem packing seal system

通过上述分析,若全面系统地开展阀杆填料密封系统性能的试验研究,还应在现有装置的基础上增加设置可实现填料压紧力精确施加的功能,并至少检测记录包括以下参数数据:(1)主要检测参数:泄漏值(低泄漏检测,评判指标);(2)实时记录参数:阀杆摩擦力/扭矩、填料压紧力、介质压力、介质温度、阀杆位移/动作回合耗时、动作次数;(3)其它记录参数:填料自身性能参数、组合型式参数、阀杆-填料-填料函密封配合精度参数、介质特性、润滑条件等。

4 总结与展望

随着社会经济的不断发展,人们对阀门产品性能及其环保要求越来越高,作为各类阀门产品中关键共性技术,填料密封系统的各项性能指标要求也越来越高。

填料压紧力、摩擦力或力矩等相关计算公式并未明确其适用范围或前提条件,且由于缺乏相关经验系数选择指南,在应用实践中普遍偏于保守,使得其无法有效用于指导工作实践。建议通过开展更为全面而系统的试验研究,完善相关计算公式。研究过程中还应明确相关试验样件的加工制造成品条件、装配润滑条件等,充分考虑试验样件可能受到的影响,从而使得计算公式的应用更加准确。

针对阀杆填料密封系统的试验评价,国内外标准普遍集中于规定在一定的循环周期内密封性能满足一定的低泄漏率等级,并未规定阀杆与填料这一对摩擦副的摩擦系数或摩擦力/力矩应达到何种要求。建议通过开展研究工作,提炼可以评价阀杆填料密封系统的摩擦性能指标,并结合国内外相关标准,修订完善国内有关填料性能试验标准规范。

此外,由于填料的磨损、填料压紧力的松弛,在使用过程中需要提供一定的压紧力补偿,可以非常有助于提高阀杆填料密封系统的工作寿命。建议针对不同的补偿位置、不同的补偿预紧余量以及不同的补偿零件等因素,深入开展相关研究工作。