基于FLUENT软件的多级降压调节阀涡振特性分析

2022-10-13徐东涛葛长榕孟祥瑞于晓光

徐东涛,葛长榕,孟祥瑞,于晓光

(辽宁科技大学 机械工程与自动化学院,辽宁鞍山 114051)

0 引言

在现代工业生产中,调节阀是管路系统不可缺少的元件之一,它能起到调节与稳定流量、压力等作用[1-3]。随着科技发展,高参数工况对调节阀的可靠性和流量特性的要求越来越高。

目前对调节阀结构、流量特性等方面的研究比较成熟,但对调节阀内部流体振动特性方面的研究并不充分[4]。管路系统中,流体流经调节阀时,尾流中可能会形成漩涡,涡的脱落具有周期性,存在脱落主频率。当脱落主频率与调节阀的固有频率相等或相近时,将会引发涡激共振,严重影响管路系统的安全。王海民等[5-7]采用热流固耦合模态分析方法得出三偏心蝶阀的固有频率,再结合卡门涡街频率计算公式,得出漩涡脱落主频率,验证三偏心蝶阀能否发生共振;康庄等[8-9]研究了迟滞效应、表面粗糙度、旋转自由度及附加质量系数变化对圆柱立管的涡激振动影响;CHIZFAHM等[10]研究了风速对涡轮机升力系数的影响,得出漩涡脱落与结构振荡具有同步性的结论。目前,对涡激特性的研究大部分仅是针对蝶阀等内流场和某些外流场,而对调节阀内流场的涡振特性研究较少。大多数调节阀模态分析只考虑自身结构,并未考虑复杂工况下温度、流场压力等的影响。

本文首先利用ANSYS Workbench平台下FLUENT模块对多级降压调节阀复杂内流场进行先稳态后瞬态分析,得到流场漩涡脱落主频率;再利用热流固耦合模态分析方法替代传统模态分析,得出调节阀工作状态下的固有频率,并与漩涡脱落主频率对比,验证调节阀是否会发生涡激共振现象。

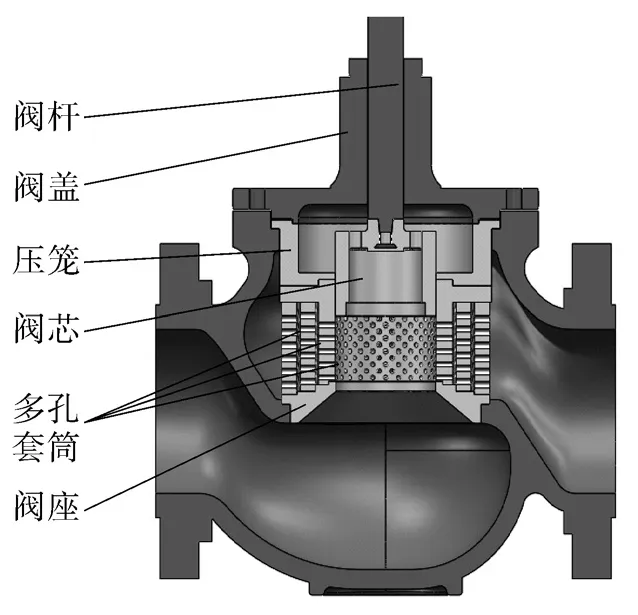

1 多级降压调节阀结构

多级降压调节阀结构如图1所示。其由阀体、阀座、多孔套筒、阀芯、压笼、阀盖和阀杆主要零件组成。多级降压调节阀的阀杆在外部执行器的作用下,带动阀塞上下移动改变内层套筒上节流孔的有效节流面积,从而实现流量调节,同时也有较好的降压功能;外两层多孔套筒可以降低介质的流动流速,将阀两端的高压差逐级分解,有效防止闪蒸、空化现象产生。

图1 多级降压调节阀结构Fig.1 Structure of multi-stage pressure reducing valve

2 仿真模拟前处理

2.1 调节阀流体模型建立

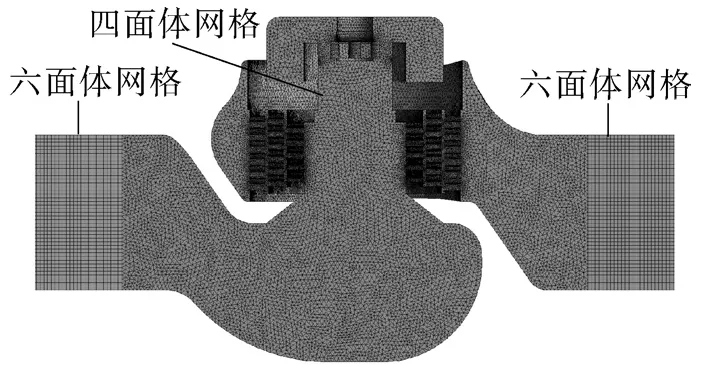

利用Solidworks三维软件建立DN250多级降压调节阀,如图1所示。通过反向建模生成流体模型,将流体模型划分进口、阀体、出口三部分,不同部分采用不同有限元网格形式,以提高仿真效率,如图2所示。

图2 调节阀流体网格模型Fig.2 Fluid mesh model of the valve

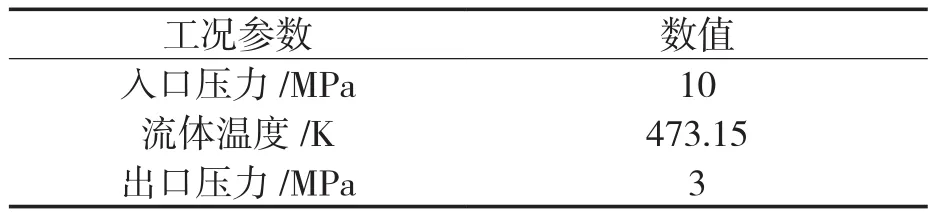

多级降压调节阀介质为液态水,流量特性为直线型,调节阀标准工况见表1。调节阀具有平面对称性,为减少计算量,提高仿真计算效率,仿真时采用一半模型。

表1 调节阀标准工况参数Tab.1 Standard operating parameters of the valve

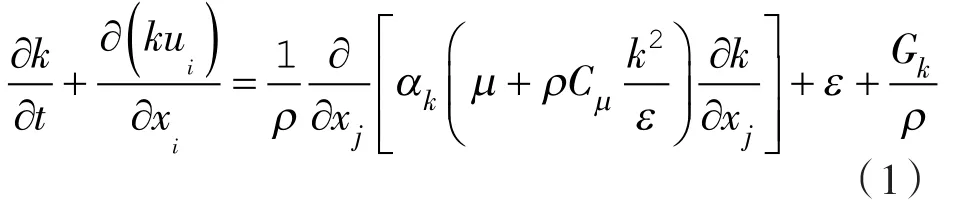

2.2 湍流模型选择

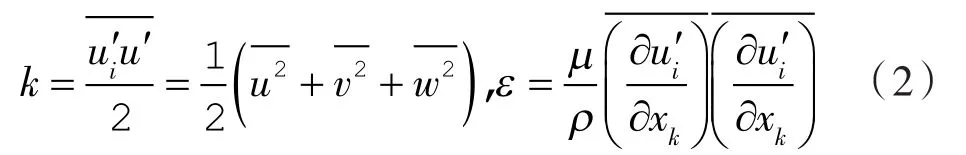

本文采用RNGk-ε湍流模型进行瞬态流场模拟[11-12]。RNGk-ε模型是在Standardk-ε模型基础之上发展而来,在复杂流场流动问题中,RNGk-ε模型已经被证明比Standardk-ε更准确,但收敛性更难。其控制方程如下:

湍动能k方程:

湍流耗散率ε方程:

式中 μ——介质黏度;

Gk——平均速度梯度引起的湍动能生成项;

ρ——介质密度。

2.3 网格无关性验证

使用ANSYS Meshing软件进行网格划分,采用四面体/六面体混合网格,对节流孔处进行局部加密处理,使计算结果更加准确,具体数据见表2。

表2 流体网格无关性检验数据Tab.2 Fluid grid independence test data

由表2可知,网格数量从517 781 8进一步细化到636 121 2时,出口流速与出口流量值均没有明显变化,均在0.5%以内,进一步细化对仿真结果没有明显影响,此时满足网格无关性要求。

2.4 瞬态模拟参数设置

边界条件:入口、出口压力、介质温度与材料属性均按表1查询与设置;初始条件:以相同工况稳态场作为瞬态场的初始值,以达到加速收敛的目的;参考值设定:以入口作为参考起点,计算区域为整个流体域;环境压力设置0 MPa,考虑重力加速度对流体流动的影响;Time Step Size设置 0.000 25 s,Number of Time Steps设置 8 000,计算前2 s调节阀内部的流体流动情况。对小开度(10%开度)、中等开度(50%开度)、全开(100%开度)3种工况下2 s时刻流体流动特性进行分析仿真试验。

3 流场分析

3.1 流量特性分析

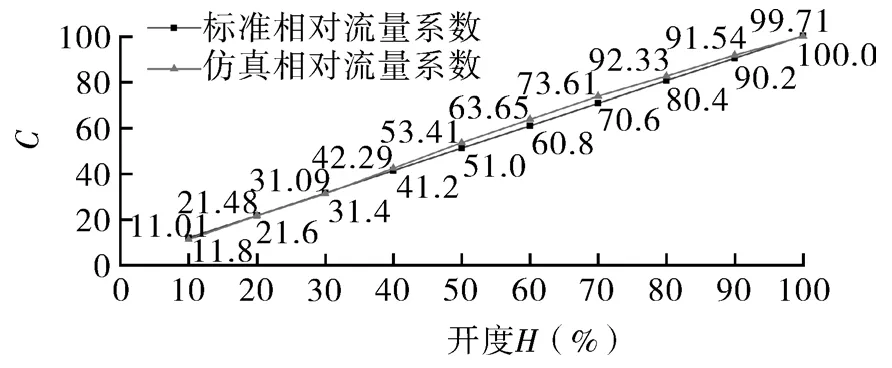

调节阀阀芯的最大行程为100 mm。对各开度下流经调节阀的体积流量进行监测,仿真结果表明,调节阀的流量系数Cv为358.96,将其换算成相对流量系数C(各开度流量值与标准值的商)与标准值进行比较形成流量特性曲线如图3所示。

图3 流量特性曲线Fig.3 Flow characteristic curve

最大误差在10%开度下,为6.69%,最小误差在100%开度下,为0.29%,仿真结果表明该调节阀具有良好的直线型流动特性。

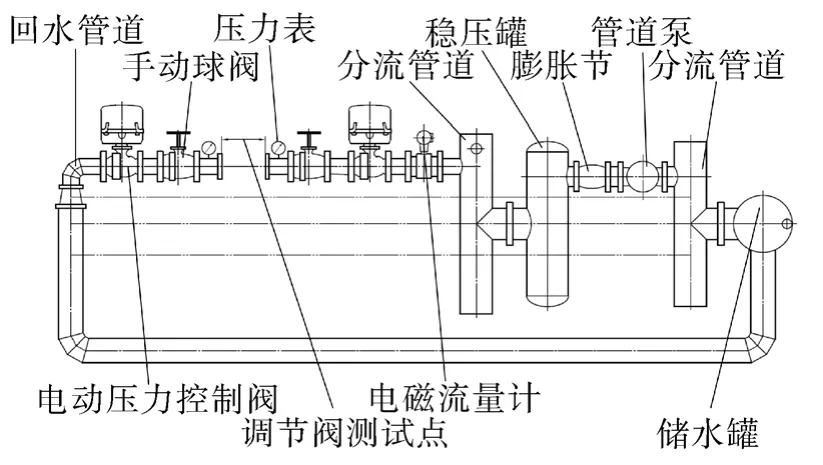

3.2 流量试验

为验证仿真结果的可靠性,设计了可循环流体的并联流量试验装置,试验装置由4条并联的测试管道组成,它可以测试公称通径为DN15至DN650的调节阀的流量,将被测阀门安装在测试点,试验时将该测试管路两端的手动球阀的打开,其他管理的球阀处于关闭状态。压力计连接在被测阀门的入口和出口处,压力计数据可以被传输到控制系统。控制系统通过变频器初步调节被测阀两端的流体压力。供水区由4台并联管道泵组成。当需要更大的流场压力时,多个管道泵可以同时工作。电动压力调节阀连接在被测阀门的两侧,可以精确调节阀门进出口的压力。当压差满足测试要求时,可以从电磁流量计中读取流量。试验装置如图4所示。

图4 流量试验装置Fig.4 Flow rate test device

根据企业流量测量标准,在每个开度,在阀门两侧设置35,50,75 kPa 3个不同压差,测量流量10次并取平均值。根据方程Cv=11.56Q(1/Δp)1/2,将3个压差下的流量转换为流量系数,流体可以回收,每条测试管道的流体通过回流管送回储水箱,试验测得3个压差下各开度的流量见表3。

表3 流量试验数据Tab.3 Flow rate test data

根据表3中的数据,阀门的流量特性符合直线型特性,其Cv为366.57 m3/h。在阀全开时,试验流量略大于仿真流量(Cv=358.96 m3/h),试验流量值与仿真和理论值基本一致,表明对该阀流场仿真是可靠的。

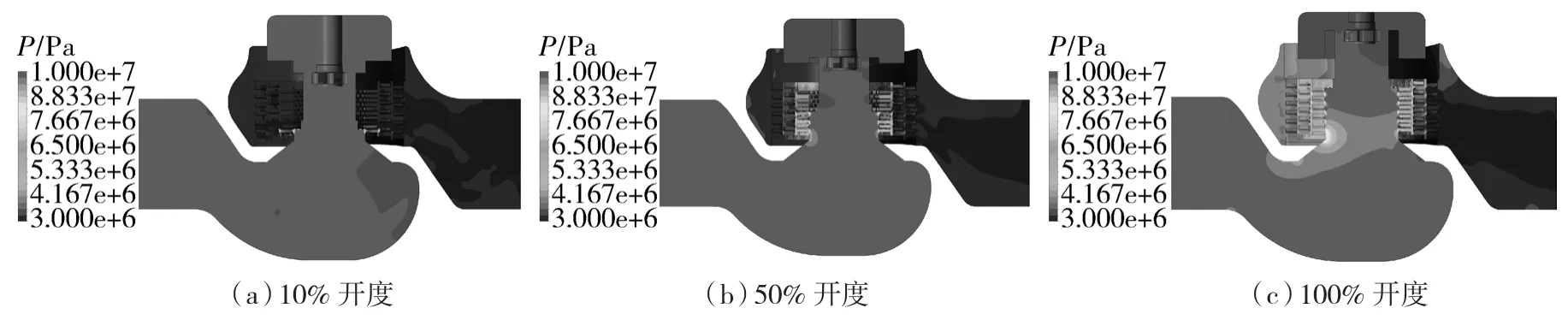

3.3 流场压力和涡核流速分析

对小开度(10%开度)、中等开度(50%开度)、全开(100%开度),2 s时刻流场流体流动特性进行分析,图5示出3种开度调节阀内流场压力分布云图,图6示出3种开度流体涡核速度云图。从图5中可以看出,多孔套筒前端流体压力接近于阀前压力,流体流经节流孔时,能量损失,流体压力明显下降。图5(a)中最内层套筒下面一排节流孔的一部分处于流通状态,阀内流体的静压在节流孔处产生明显压降。由于小开度流量相对较小,外层套筒降压效果不明显。从图5(b)和5(c)可以看出,随着开度增大,流体介质经过各级套筒后均有明显压降。从图6中可以看到,涡核区域流体最大流速均位于多孔套筒的节流孔处,随着开度增加,节流孔处漩涡数量逐渐增多,漩涡速度逐渐减小,漩涡尺寸从大涡转变成小涡,且已经形成脱落状态,这种状态极易造成调节阀涡激振动。

图5 2 s压力分布Fig.5 Pressure distributions at 2 s

图6 2 s涡核速度云图Fig.6 Vortex core velocity distribution at 2 s

4 涡激振动频谱分析

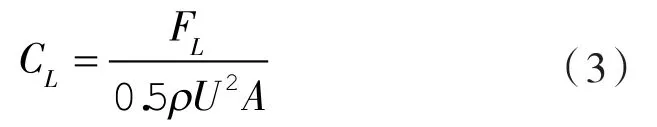

漩涡脱落是涡激振动的主要原因,当漩涡脱落时,顺流会形成曳力,横流会形成升力,升力系数表达式:

式中CL——升力系数;

FL——涡激升力,N;

ρ——来流介质密度,kg/m3;

U——来流速度,m/s;

A——迎风面积,m2。

升力系数的峰值频率就是涡旋脱落的主频,即涡激振动的主频。图7示出升力系数时域特性曲线。

图7 2 s内升力系数时域曲线Fig.7 Time domain curve of lift coefficient in 2 s

调节阀在10%开度时,升力系数波动范围为0.798~0.875;调节阀在50%开度时,升力系数波动范围为0.124~0.168;调节阀在100%开度时,升力系数波动范围为0.033~0.087。由图7分析得到:升力系数随开度增大而减小,3种开度下,调节阀升力系数的数值变化范围均较小,但在小范围内数值震荡均较剧烈。

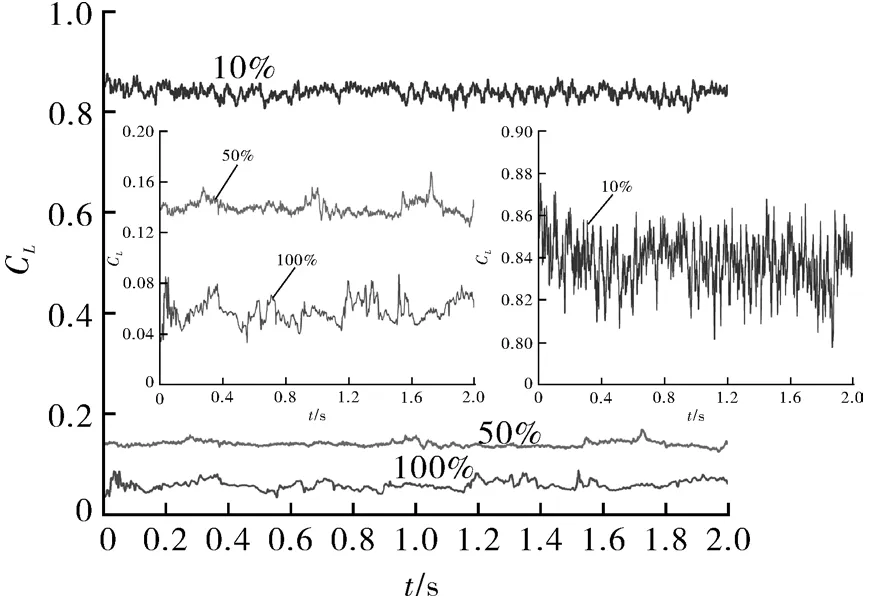

计算过程中输出升力系数时域特性信息,经过快速傅里叶变换后得到调节阀0~2 000 Hz范围内的频域功率谱密度(PSD)[13]。调节阀涡激振动主频集中0~200 Hz范围内,图8示出频域功率谱密度曲线。图8中,纵坐标为升力系数的功率谱密度,横坐标为频率。

图8 升力系数频域曲线Fig.8 Frequency-domain curve of lift coefficient

分析得到:多级降压调节阀在3种开度下均存在漩涡脱落主频,且具有多个主脱落频。在10%开度时,漩涡脱落主频率在140 Hz以内。在50%开度时,漩涡脱落主频在20 Hz以内。在100%开度时,漩涡脱落主频在40 Hz以内。10%开度时,调节阀涡激振动最剧烈。调节阀的涡激振动主频在0~140 Hz以内。

分析升力系数时域特性与频域特性曲线得出:引起升力系数变化的主要因素为多级降压调节阀的开度。不同开度下,流体流经不同节流孔时,流速受到的扰动不同,造成升力系数的波动也不同。相比于其他2个开度,小开度的漩涡脱落主频多分布范围广、功率谱密度幅值大,导致调节阀在小开度运行时,更容易产生涡激振动。所以,多级降压调节阀在启闭阶段最易发生涡激振动,同时应尽量减少调节阀小开度下工作状态。

5 热流固耦合模态分析

在ANSYS Workbench平台下联用流场、温度场、静力场与模态分析模块。流场中计算稳态压力场、温度场,将其导入流固耦合面;温度场中计算调节阀温度;静力场进行调节阀多场耦合计算,将计算结果导入模态模块,从而完成预应力模态分析[14-15]。

5.1 耦合模态分析理论

多级降压调节阀热流固耦合模态分析计算理论方程如下。

固体振动和位移的控制方程:

耦合控制方程:

有预应力的模态方程:

式中Ms——结构体质量矩阵;

rs,rf——流固耦合面固体和流体位移;

Cs——结构体阻尼矩阵;

Ks——结构体刚度矩阵;

τs,τf——流固耦合面固体和流体应力;

qs,qf——流固耦合面固体和流体热流量;

Ts,Tf——流固耦合面固体和流体温度;

S——应力刚度矩阵;

ωi——结构体第i阶固有频率;

{φi}——结构体第i阶阵型向量。

5.2 固体网格划分与边界条件

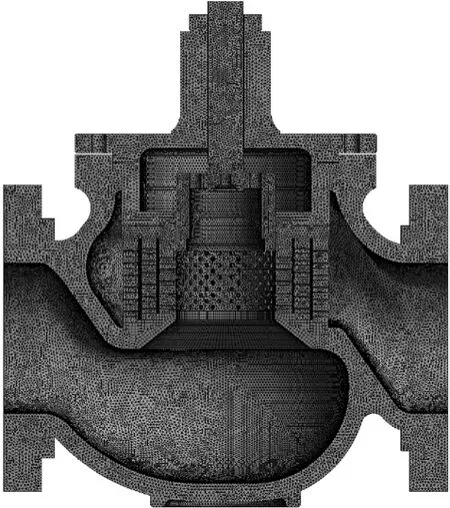

采用ANSYS Meshing软件进行混合网格划分,并对多孔套筒的节流孔处进行局部加密处理。考虑其对称性与计算效率,采用半模型。以全开下模型为例,其网格如图9所示。多级降压调节阀零件材料属性见表4。

图9 调节阀最大开度网格模型Fig.9 Grid model of the valve with max opening

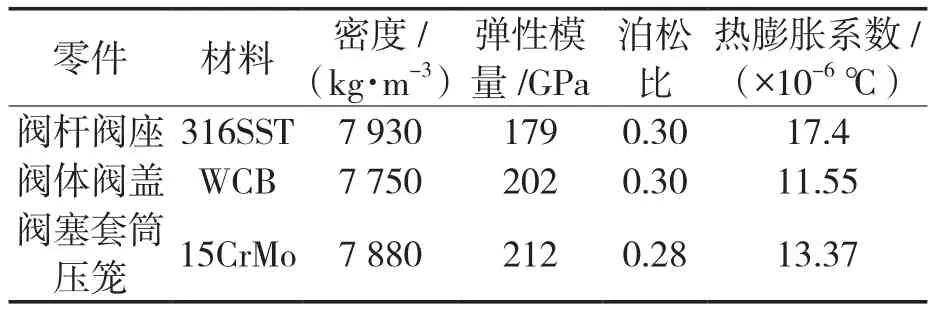

表4 零件材料参数Tab.4 Material parameters of parts

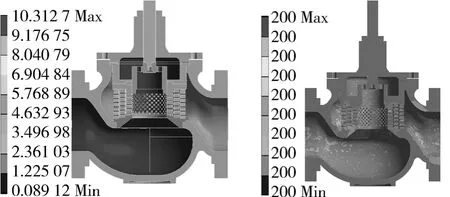

静力场中加载耦合面压力信息,调节阀温度信息,对阀进口端施加固定约束,出口端施加位移约束,考虑重力加速度影响。以调节阀最大开度为例进行说明,如图10所示。

图10 调节阀静力场加载信息Fig.10 Static field loading information of the valve

5.3 模态频率分析

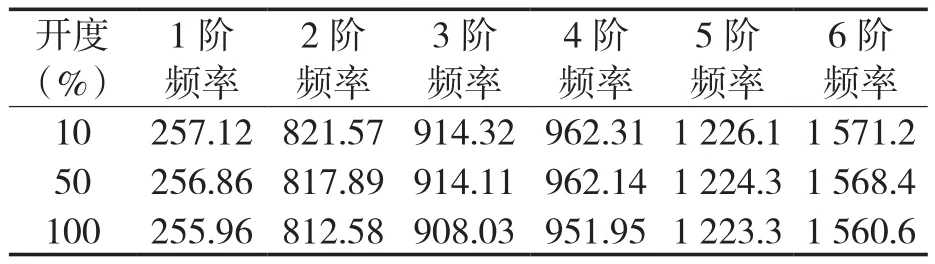

多级降压调节阀3种开度的前6阶热流固耦合模态频率见表5。

表5 调节阀模态频率Tab.5 Modal frequencies of the valve Hz

由表5可知:多级降压调节阀开度越大,各阶模态频率均逐渐减小;各开度下随模态阶数的增大,调节阀模态频率均逐渐增大。调节阀的一阶模态频率均大于33 Hz时,可以采用等效静力法进行抗震分析[16-17]。

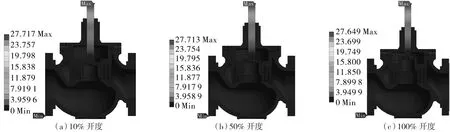

5.4 模态变形分析

高阶模态频率和振型可以看作若干个低阶模态振型的组合。故计算得出多级降压调节阀3种开度下1阶模态振型,3种开度1阶模态振型,如图11所示。由图11分析得到:3种开度最大变形处位于阀杆末端,最小变形位于调节阀入口处。且随着开度增大,第1阶模态的最大变形量在小范围内减小,这可以验证调节阀高开度可靠性高于低开度。

图11 调节阀1阶振型Fig.11 The first-order mode diagram of the valve

通过对调节阀涡激振动主频与多级降压调节阀的热流固耦合模态频率相比较可知,3种开度下两者均没有相等或接近的频率值,调节阀内流场流体不会发生涡激共振,安全性较高。

6 结论

(1)多级降压调节阀开度增大,多孔套筒前压力均接近于阀前压力,经节流孔后,压力明显降低,并呈现逐级降压的态势;节流孔处漩涡数量增多、漩涡速度减小、尺寸减小,易出现漩涡脱落,产生涡激振动。

(2)3种典型开度下,多级降压调节阀升力系数数值变化范围小,但振荡剧烈;调节阀小开度的峰值频率点远多于半开和全开,即小开度涡振最为剧烈,漩涡脱落主频,即涡激振动主频出现在140 Hz以内。调节阀涡激振动主频均没有与其模态频率相等或接近,调节阀不会发生涡激共振,管路系统具有较高安全性。

(3)3种开度下,多级降压调节阀第一阶模态振型最大变形量均出现在阀杆顶端,最小变形量均出现在调节阀进口端。调节阀开度越大,各阶模态频率均逐渐减小;各开度下随模态阶数的增大,调节阀模态频率逐渐增大。