GH4037合金毫秒激光倾斜打孔试验与仿真

2022-10-13林卿任乃飞笪扬傅茂华丁红燕

林卿,任乃飞,笪扬,傅茂华,丁红燕

(1.宿迁学院机电工程学院,江苏宿迁 223800;2.江苏大学机械工程学院,江苏镇江 212000)

0 引言

涡轮叶片气膜冷却孔对航空发动机的性能至关重要,其孔径小、数量多,一直以来都是加工难点。加工方式一般采用电液束、电火花、激光加工3种。脉冲激光加工的效率和精度高,已成为微孔加工领域的关键技术之一。

国内外研究人员针对激光打孔工艺做了大量的研究工作,如研究脉冲能量、脉冲宽度、辅助气体环境以及一些特殊的技术手段等对激光打孔的影响,以提高打孔效率,获得高质量的孔型。晏绪光等采用调制后的激光脉冲技术获得了较好孔形,达到未调制脉冲加工难以达到的效果;谭险峰等主要分析了不同离焦量对激光打孔的孔径和锥度的影响;钱晓忠等分析了激光参数对微孔锥度的影响,发现离焦量、脉冲宽度和脉冲数对微孔锥度的影响较大,而重复频率和脉冲能量的影响较小;Geng等通过在工件和激光器之间设置阻隔筛板,成功加工出更小孔径和更大深径比的微孔。除脉冲激光冲击打孔方式外,Goyal等对Ti-6Al-4V材料进行了环切打孔,建立了基于遗传算法和人工神经网络算法的数学模型,利用该模型优化了激光加工参数,加工出极小锥度的孔,并且优化了影响微孔圆度的加工参数。近年来,研究人员对异型孔的激光加工工艺进行了研究。Yao等利用仿真和试验研究了在不同倾斜角度打孔的孔形形貌,表明激光功率密度和倾斜角度对孔形形貌有显著影响;Kamalu等对涂覆热障材料的靶材进行了多角度的激光斜孔打孔试验,研究了脉冲能量、脉冲宽度和入射角度对小孔形貌质量的影响,表明在较大倾斜角度下,在涂层和基底之间、靠近孔口入口处会出现材料分层剥离现象,发现其主要是由在打孔过程中产生剧烈温度梯度和反冲压力导致的;Sezer等通过仿真与试验研究了不同倾斜角度对涂覆热障涂层的镍基高温合金的微孔热影响区及孔壁重铸层的影响,发现随着入射角的增大,热影响区范围和重铸层厚度均逐渐增大。

对航空发动机涡轮叶片气膜冷却孔加工中基础问题的研究多集中在直孔打孔方面,对斜孔等异型孔研究较少,而缝形、簸箕形等异型斜孔却可以改变气膜孔气流通道,提高气膜孔的冷却效率。在仿真研究方面,大多采用水平集法,流体体积法等方法追踪固液界面。本文利用有限元软件COMSOL的固体传热模块和几何变形接口实现了孔口界面追踪,以期为GH4037合金的斜孔加工工艺提供一定研究基础。

1 毫秒激光倾斜打孔

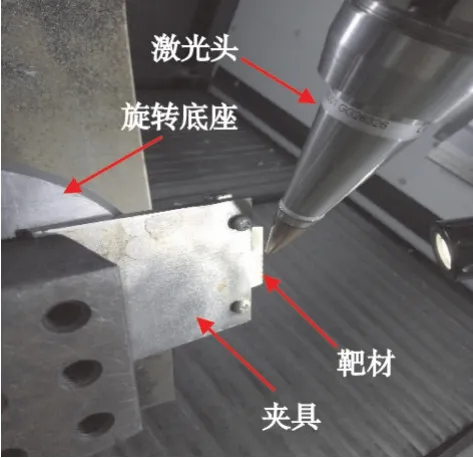

本试验设备采用德国德玛吉LASERTEC 80 PowerDrill数控精密激光打孔机床,配备波长为1064 nm钇铝石榴石晶体激光器,该机床适用于涡轮叶片等的精密激光打孔和焊接。激光脉冲数设定为180个,重复频率为60 Hz,脉宽1 ms,打孔方式为冲击打孔,无辅助气体,靶材与水平面夹角分别设定为30°和45°,靶材装夹方式如图1所示。孔形形貌的观察与测量采用日本基恩士VKX250激光共聚焦扫描显微镜。

图1 靶材装夹方式

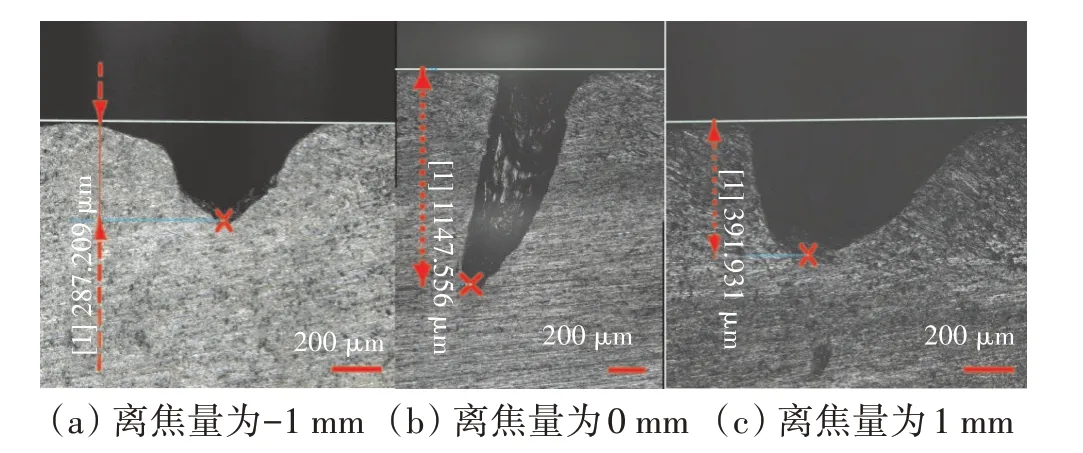

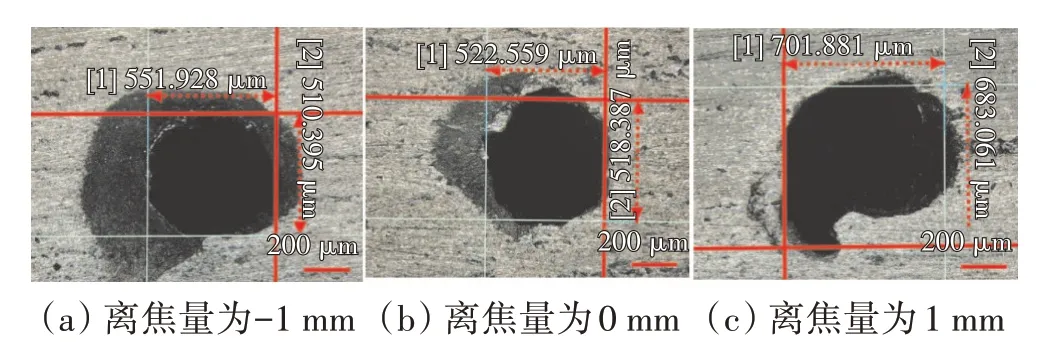

首先确定倾斜打孔时的离焦量。脉冲能量设定为0.6 J,在不同离焦量、靶材倾斜15°下的加工孔形剖面和孔口形貌分别如图2、3所示。在相同激光能量下,在激光焦点处于负离焦(图2(a))或者正离焦(图2(c))时,打孔深度不足;在零离焦(即激光焦点处于靶材表面)打孔时,不仅打孔深度较大,且在孔口(入口)处的圆度较好(图3(b)),横纵向孔径差值最小。所以,在本文后续试验中,均设定离焦量为0 mm。

图2 在不同离焦量、靶材倾斜15°下的孔形剖面

图3 在不同离焦量、靶材倾斜15°下的孔口(入口)形貌

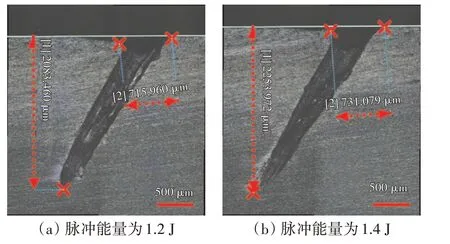

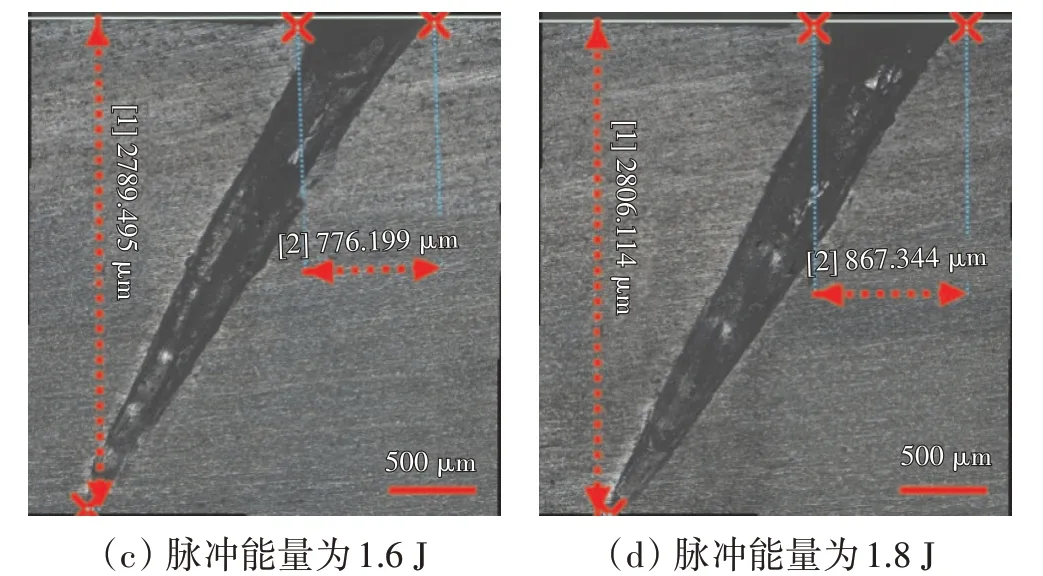

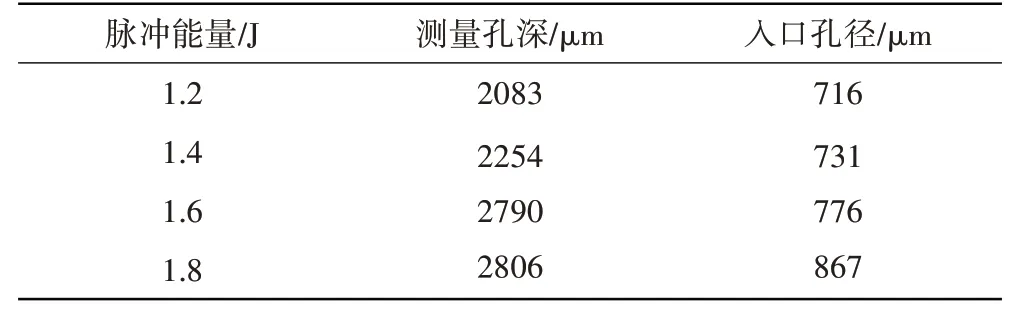

在不同脉冲能量、靶材与水平面夹角为30°下的打孔形貌如图4所示。从图中可见,随着脉冲能量的提高,孔深不断增大,孔形质量整体较好。在激光共聚焦显微镜的测量结果中,图中绿线为测量基准线,即此线所在平面为测量基准面。测量所得的孔深和入口孔径见表1。从表中可见,随着脉冲能量的增大,孔深与孔口直径均逐渐增大。

图4 在不同脉冲能量、靶材与水平面夹角为30°下的打孔形貌

表1 在不同脉冲能量、靶材与水平面夹角为30°下的测量孔深与入口孔径

在不同脉冲能量、靶材与水平面夹角为45°下的打孔形貌如图5所示。随着脉冲能量的提高,孔深不断增大,但与倾角30°情况下相比,打孔深度较浅,孔形质量较差。造成这种差别的原因主要是:(1)倾角增大,靶材反射率提高,靶材对激光能量的吸收率降低;(2)靶材表面的实际光斑面积增加,孔口处的燃烧效应更为明显(图中红圈),孔口处出现二次烧蚀现象,造成实际孔口面积大于激光光斑面积,Chan等发现在熔融阶段热传导主要通过液体循环流动传递,由于表面吸收的激光能量首先通过径向流动传递,使熔池变得浅而宽,本文试验进一步验证了该现象。这2种因素综合导致打孔深度较浅,孔形质量较差。

图5 在不同脉冲能量、靶材与水平面夹角为45°下的打孔形貌

测量所得的孔深和入口孔径见表2。随着脉冲能量的提高,孔深逐渐增大,孔口直径在脉冲能量为1.2~1.6 J时逐渐增大,但在脉冲能量为1.8 J时却减小了,这是因为在脉冲能量为1.2~1.6 J时,孔口均出现了明显的二次烧蚀现象(图5(a)、(b)、(c)中红圈位置)。当脉冲能量提高到1.8 J及以上时,孔口处不再有明显二次烧蚀现象,靶材表面破孔迅速,激光光束通过孔内壁不断反射向下传递,激光能量得以及时传导至孔内,造成孔深增大、孔口减小的现象(图5(d)),但由于倾角较大,光束在孔内壁的来回反射、散射均不可控,导致孔形貌质量不佳。

表2 在不同脉冲能量、靶材与水平面夹角为45°下的测量孔深与入口孔径

2 COMSOL仿真过程

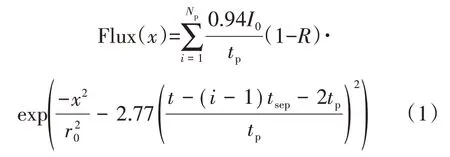

采用COMSOL软件的固体传热和变形几何模块对斜孔激光打孔成型进行仿真,激光光斑中心位置为模型坐标(0,0)位置,激光强度在轴方向呈高斯分布。在固体传热接口中定义的广义向内边界热通量[20]为

式中:=(/π·r),为脉冲能量密度,为脉冲能量;为光斑半径;为脉冲数;为脉冲间隔时间;为激光脉宽;为靶材反射率。

针对烧蚀建模施加的边界条件为对流热通量边界条件

式中:为材料气化烧蚀吸收的热通量;为气化温度;=_(-),为传热系数,_()为斜率为1E8的斜坡函数。

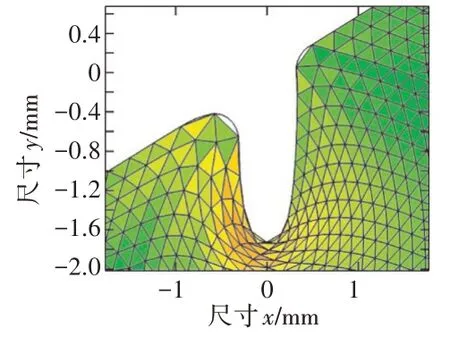

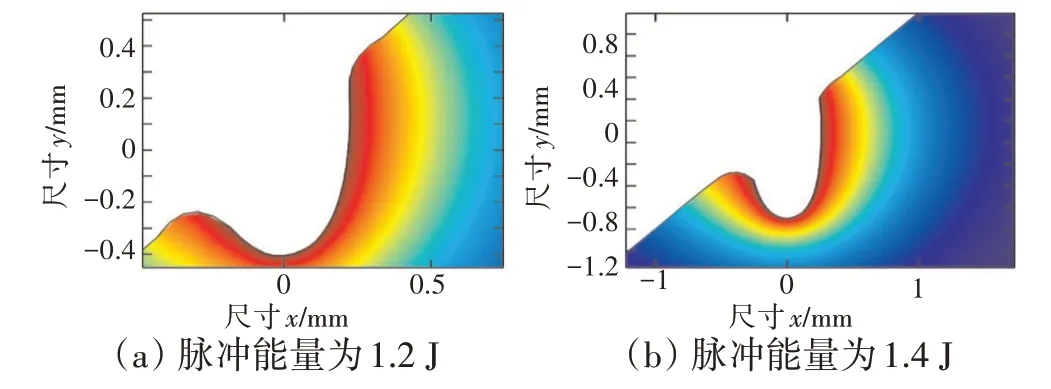

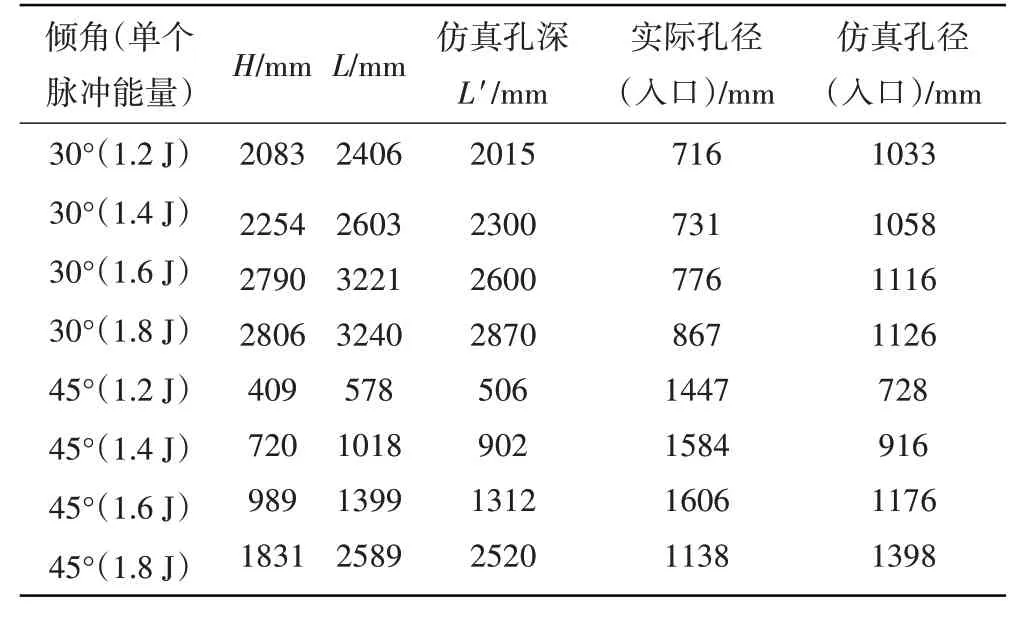

较大斜率的定义确保材料温度不会明显超过气化温度,如设置过小会导致材料温度明显超过其烧蚀温度,设置过大则会造成数值计算收敛过慢。通过上述定义可以实现 在<时热通量为零,在>时热通量呈线性增长。为程序计算温度,材料达到气化温度后,其去除速率可以通过指定烧蚀边界1个法向网格速度来实现,=/(·_),其中为材料密度,_为升华热。不同于有限元软件ANSYS的网格生死单元法,在本算例中,在>时,烧蚀边界网格向内移动(如图6所示),模型网格变形压缩,形成孔形。在脉冲数为180,重复频率为60 Hz,脉宽1 ms,脉冲能量为1.2~1.8 J时,在不同脉冲能量、靶材倾斜30°和45°下的打孔仿真形貌分别如图7、8所示。

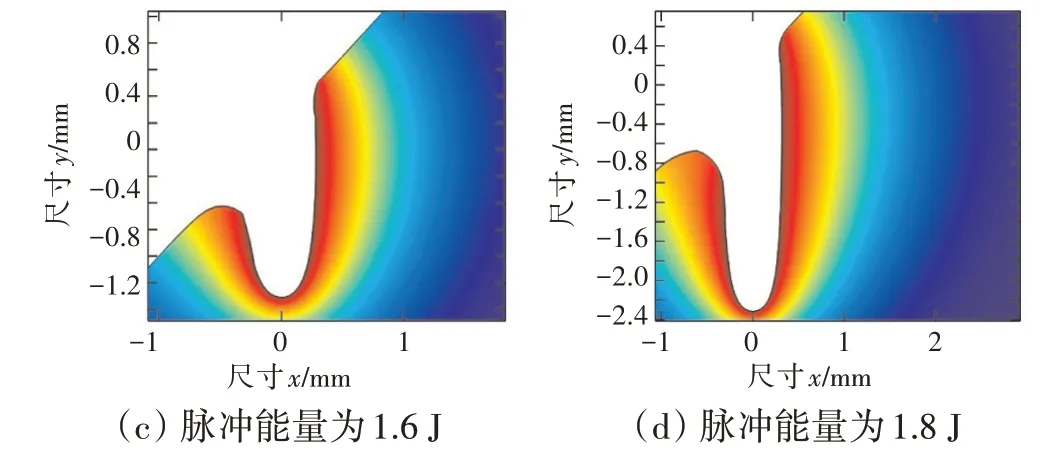

图6 网格变形

对于激光共聚焦显微镜的测量图4、5而言,测量孔深并非实际孔深,=/cos,为靶材倾斜角度。将仿真图片导入基恩士VK观察软件,可实现对仿真计算所得的孔深及入口孔径的测量。在30°和45°倾角下打孔孔深和入口孔径的试验与仿真结果见表3。

图7 在不同脉冲能量、靶材倾斜30°下的打孔仿真形貌

图8 在不同脉冲能量、靶材倾斜45°下的打孔仿真形貌

表3 30°和45°倾角下的打孔孔深及入口孔径试验与仿真结果

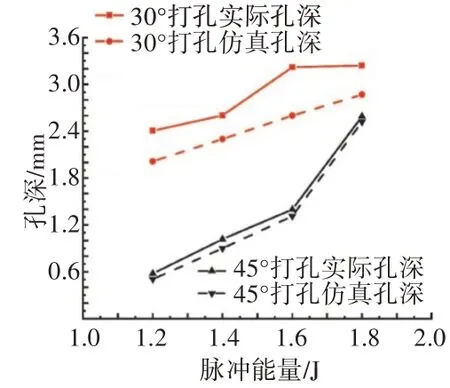

对于孔深来说,在30°和45°倾角下的仿真结果均小于试验结果(如图9所示),这是因为在仿真中未考虑靶材在空气中的燃烧效应,以及忽略孔内等离子体反冲压力等因素造成的。

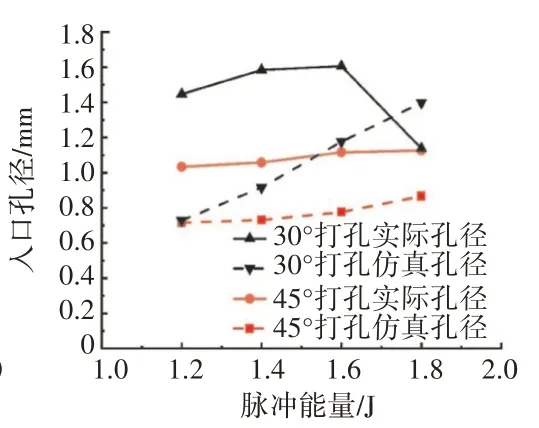

对于入口孔径来说,在45°倾角、脉冲能量为1.2、1.4和1.6 J下,实际孔径均大于仿真孔径(如图10所示),这是由于在仿真过程中未考虑孔口处的二次烧蚀;而在1.8 J下的实际孔径却小于仿真孔径。在30°倾角下,入口孔径在脉冲能量为1.2~1.8 J内变化不大,实际孔径均小于仿真孔径。

图9 不同角度下的试验孔深与仿真孔深

图10 不同角度下的试验孔径与仿真孔径

由此可见,在实际打孔过程中未发生孔口二次烧蚀现象时,实际孔径均小于仿真孔径,这可能是由于在实际打孔过程中,当靶材表面一旦破孔并且未出现孔口二次扩大烧蚀时,激光光束立即传递至孔内,并在孔内壁的反射下快速向下传递,即在破孔之后,激光能量在空间的高斯分布有所改变,而仿真分析并未考虑这一因素,所以当孔口未发生二次烧蚀时,得到实际孔径小于仿真孔径,而实际孔深大于仿真孔深的结果。

3 结论

(1)虽然在仿真分析中,GH4037合金毫秒激光倾斜打孔的倾斜角度可达45°,但是在试验中45°倾斜打孔难以获得较好孔形;

(2)倾斜打孔时,靶材反射率随着入射角的增大而提高,在孔口处对激光能量的吸收增强,孔深不及垂直打孔的;

(3)使用COMSOL变形几何接口模拟打孔过程时,变形几何接口使用了超弹性平滑类型,不允许域中存在任何拓扑变化,所以无法模拟通孔的形成,只能模拟一侧材料的去除。