风电轴承测试系统设计

2022-10-13何录忠章滔阳雪兵徐璐李敏

何录忠,章滔,阳雪兵,徐璐,李敏

(1.哈电风能有限公司,湖南湘潭 411101;2.海上风力发电技术与检测国家重点实验室,湖南湘潭 411101;3.湖南精益传动机械设计有限公司,湖南长沙 410007)

0 前言

随着风电市场快速发展,大兆瓦风电机组时代已经到来,目前陆上机组已全面进入3 MW及以上的时代,海上机组已进入到6~8 MW的时代。风电轴承属于风电机组的关键部件,特别是主轴承更是风电机组的核心部件。风电轴承装机前的摩擦力矩、游隙、空载稳定温度是其性能体现的重要指标。

国外知名轴承公司SCHAEFFLER、NTN等在2011年左右就已制造风电轴承试验机,德国SCHAEFFLER于2011年制造了大型风电轴承加载试验机;日本NTN轴承公司2012年研制了名为WindLab的主轴承试验台。国内轴承厂近些年也在重点搭建风电试验台,其中DYZ在2013年联合大连理工大学设计研制了大型风电轴承加载试验机;瓦轴集团于2015年设计了一种3.6 m风电变桨偏航轴承试验机。

目前风电轴承试验机的研制主要集中在轴承厂,主要用于加载测试,测试轴承的载荷适用性,但集风电轴承摩擦力矩、游隙、空载温升于一体的测试系统的试验机比较少。为此,本文作者开发了风电轴承功能测试台XDSMB-01,实现3~8 MW大兆瓦风电机组偏航轴承、变桨轴承的摩擦力矩、游隙以及空转温升测试。

1 设计指标

依据风电轴承大尺寸、高可靠性、更换成本高等特征,本文作者结合整机厂对轴承应用的控制要求,设计风电轴承功能测试台XDSMB-01,要求系统具备以下功能:

(1)在线采集轴承启动摩擦力矩及空转摩擦力矩。

(2)轴向游隙及径向游隙的测量。

(3)轴承空转温升测试试验。

风电轴承功能测试台XDSMB-01的具体设计指标参数及其参数值如表1所示。

表1 设计指标

2 测试系统原理

测试系统包含机械系统、液压系统、电控系统,通过控制系统控制机械系统执行转动功能,带动轴承运转,游隙的测量通过液压系统实现,再通过传感器(扭矩传感器、位移传感器、温度传感器等)进行数据采集,并通过计算机进行存储及处理形成图文报告。

2.1 游隙测量

(1)径向游隙测量原理

图1所示为径向游隙测量原理,通过液压系统,取180°对称两处,夹紧1、夹紧3交替加载夹紧一次后,由位移传感器测量Δ;重复以上为夹紧2、夹紧4,由位移传感器测量该处对应的Δ。依次选取4处,测得4组位移数据,对4组数据求平均值即为径向游隙。

图1 径向游隙测量原理

(2)轴向游隙测量原理

图2所示为轴向游隙测量原理,外环固定,通过对内环沿轴向加载,在轴承圆周方向均布4个位移传感器进行测量,测量内环相对于外环的4个位置的相对位移差值(Δ),对4个位移差值取平均值即为该轴承的轴向游隙值。

图2 轴向游隙测量原理

2.2 摩擦力矩测试

将测试轴承放置在试验台上,轴承的外圈或者内圈固定,试验台的旋转臂安装在轴承的动圈上,驱动旋转臂,带动轴承旋转,由旋转臂上的力传感器对启动、旋转过程的力矩进行测试,再由计算机系统进行记录并存储。

2.3 温升测试

将测试轴承放置在试验台上,轴承的外圈或者内圈固定,试验台的旋转臂安装在轴承的动圈上,利用伺服驱动系统,驱动轴承空转,利用温度传感器对轴承内外圈的温度进行在线测试并记录,运转至轴承温度稳定。

3 XDSMB-01测试系统设计

3.1 机械结构设计

如图3所示,XDSMB-01风电轴承功能测试台主要由装配台、驱动系统、电控系统、游隙测量系统、力矩测量系统组成。

图3 试验台整体设计及实物

机座组件1的剖视图如图4所示,XDSMB-01风电轴承功能测试台机座组件包含了驱动系统及机架,机架由轴承支撑平台滑轨及支座腿通过螺栓连接,整个机座组件通过地脚螺栓与地面连接,以保证整个试验台在运转过程中的刚度及结构稳定性。

图4 机座组件1剖视图

(1)风电轴承测试台摩擦力矩及空转测试

驱动系统由伺服电机、减速器、控制单元、TRB+TRB的刚性轴系组成,伺服电机是提供可变速度的动力单元,匹配减速机及轴系,实现测试台的旋转功能,并实现转速0~20 r/min、力矩50 000 N·m的负载能力。

转臂机构如图5所示,转臂与拨杆之间设计有力传感器,可在线监测测试过程中的力矩值,并通过滑环通道连接到计算机系统,在计算机界面显示并存储。

图5 转臂机构

(2)风电轴承测试台游隙的测量

通过两组径向推力加载装置8测量径向游隙。加载装置由液压缸作为动力源,施加径向力夹紧轴承内外圈,再通过位移传感器采集内外圈的径向位移变化,最后得到径向游隙值,并显示及存储在计算机系统。

通过4组轴向举升加载装置5测量轴向游隙。轴向举升加载装置由液压缸作为动力源,施加压力举升轴承内圈,再通过位移传感器采集内外圈的位移变化,最后得到轴向游隙值,显示并存储在计算机系统。

(3)风电轴承测试台温升测试的实现

通过4组PT100温度传感器(磁性)测量轴承温升。温度传感器分别安装在测试轴承的内圈及外圈的外圆上,信号接入到计算机进行记录存储,动圈上的温度信号通过滑环9接入到计算机进行记录存储。

3.2 液压系统设计

XDSMB-01风电轴承功能测试台的游隙测量通过液压装置实现,加载范围广、稳定、可靠,液压系统原理如图6所示。

图6 液压原理

选用的液压元器件的型号及技术指标如表2所示。

表2 液压元器件选型

3.3 电控设计

(1)电路系统

XDSMB-01风电轴承功能测试台的电路设计原理如图7所示,主要包含了驱动系统、控制系统、数据采集系统三部分。

图7 电路原理

(2)传感器选型

测试系统中采用传感器类型有:力传感器、压力变送器、温度传感器、位移传感器,具体型号及参数见表3。

表3 传感器选型

(3)控制系统及驱动系统

控制系统主要通过继电器及脉冲输出控制电机的启停、速度调节及运转方向控制。驱动系统采用2台MS-220STE-TL96015B-415P0-XJ交流伺服电机,配合减速机箱型号KAF97-SF220-16.56-M6,通过专用伺服驱动器控制电机工作,实现测试系统转台的转动,并实现转速范围0~20 r/min及力矩范围0~50 000 N·m的试验技术要求。

3.4 软件设计

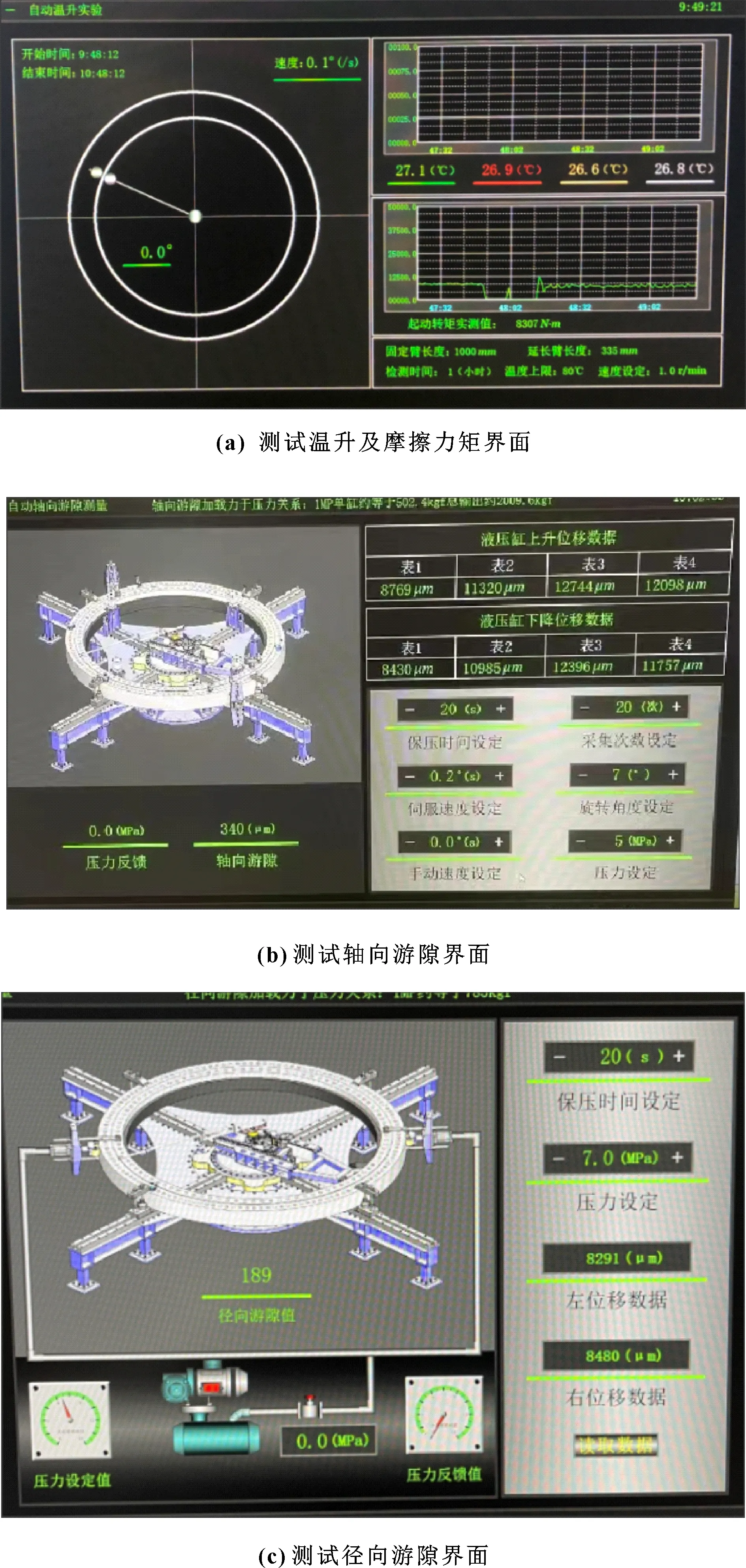

测试系统设计基于组态王6.55开发平台,测试软件逻辑框图如图8所示,软件主要包括数据采集、数据处理及显示部分的设计;测试系统按功能进行分类:温升测试、轴向游隙测试、径向游隙测试、装配功能;图9所示为XDSMB-01风电轴承功能测试台测试温升及摩擦力矩、游隙的可视化界面。

图8 测试软件逻辑框图

图9 测试系统主界面

4 总结

风电轴承为风电机组的关键部件,其可靠性至关重要,风电轴承的游隙、摩擦力矩、空转温升均为其运行性能的重要指标。检测风电轴承的游隙、摩擦力矩、空转温升,可确认风电轴承的设计制造质量、装配质量,提高风电轴承在风机上运行的可靠性。应用机电液一体的设计,提高了测试的精度并大幅提高了测试效率,XDSMB-01风电轴承功能测试台具备友好的人机界面,扩展性强,可作为风电轴承样件开发的试验平台及入厂检测平台,对提高产品的装机可靠性有益处。