内燃机缸套表面织构对油膜承载能力的影响

2022-10-12崔增霸张晓东

崔增霸,张晓东

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

表面织构化技术即在材料的表面制备出微米级或者毫米级的具有一定尺寸、形态和分布样式的图案结构,从而达到减轻材料磨损程度,改善摩擦性能等要求[1-4]。比如在速度较低、载荷较重或摩擦表面处于边界润滑的状态下,容纳于织构内的润滑剂会在摩擦表面产生“二次润滑”,减少边界润滑的发生[5];在高速、轻载的工况下,表面织构可起到微流体动压轴承的作用,能够有效地加大动压效应,明显地增强摩擦副的承载能力[6];表面织构也能够俘获因摩擦产生的磨屑颗粒,避免三体磨粒磨损现象的发生,同时削弱摩擦面的犁沟磨损等[7]。

为了提高缸套-活塞摩擦副的摩擦学性能,国内外研究人员做了非常多的工作。表面织构在内燃机缸套-活塞摩擦副中的应用最早可以追溯到20世纪80年代。缸套表面织构的研究起始于微凸体和微凹体,现阶段已有微凹体是改善缸套-活塞摩擦副摩擦学性能的有效结构这样的结论[8]。目前缸套内表面广泛使用的珩磨网纹织构是Michail S.K.和Barber G.C.提出的。他们研究发现粗糙表面上的表面方向参数和轮廓偏斜度会对油膜厚度产生影响[9]。随后,大量研究者们对缸套表面织构进行了研究:文献[10]在活塞裙部表面制备了微凹坑织构,通过摩擦磨损试验模拟发动机真实的运动状态,考察微凹坑织构的尺寸参数对摩擦副摩擦系数的影响。试验表明:在转速载荷条件确定的情况下,微凹坑织构表现出最优的减摩效果。文献[11]研究在面接触的情况下,改变润滑油量,摩擦副表面不同深度凹坑的润滑效果,同时观察气泡的存在情况,试验发现:当在适合的凹坑深度下,气泡就不易跑出凹坑,承载能力最明显,摩擦性能最佳[11]。但上述研究缺少对活塞环在缸套不同位置的动态运动特征、润滑模式的考虑。目前的研究中,已有了缸套两端珩磨条纹的倾角大,中间倾角小的三段组合型表面织构[12]。

考虑到活塞运动时速度与载荷的变化,设计了4 种形状不同、深度相同、面积率相同的表面织构,使用ANSYS Workbench中的mesh功能划分网格后使用fluent分析和对比其在同样的速度、载荷下润滑油膜的承载能力;从4种织构形貌中挑出一种承载力最高的织构,进一步分析其深度、直径对承载力的作用,希望通过这种设计找到能提升活塞/缸套摩擦副整体性能的织构形貌。

2 不同形貌的表面织构承载性能分析

2.1 表面织构建模以及边界条件设置

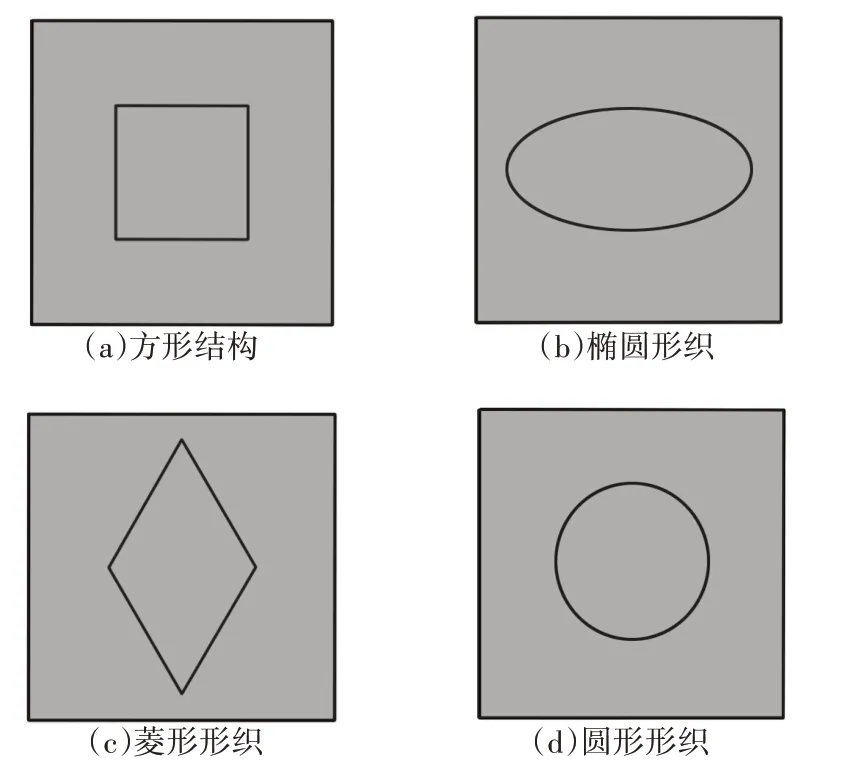

在研究活塞环/缸套摩擦副在摩擦过程中油膜的承载能力的过程中,考虑到织构尺寸对于活塞环/缸套整体而言十分微小,因此可使摩擦副的两个表面近似为无限大的平面,上表面定义为活塞环外侧面(滑动壁面),下表面定义为带微织构的缸套内表面(静止壁面)。为降低计算量与计算难度,选择单个织构作为研究目标,而且将织构分布形式的影响排除在外,所建立的4种织构形式,如图1所示。

图1 表面织构图案模型Fig.1 Geometric Model of Surface Texture

采用圆形织构作为例子,圆形织构的结构、尺寸参数以及边界条件的设置情况,如图2所示。在图2当中,hs—织构的深度;hg—活塞环-缸套摩擦副的表面间隙;L—表面织构计算单元的边长,图中的L取0.45mm,上下表面均设置为静止壁面,而且靠近壁面的流体和壁面的速度是一致的,设置上壁面作平移运动,速度的大小为v,速度方向由实心箭头指出,如图2所示。设置下壁面静止不动。前、后壁面分别被设置为周期性边界,左、右壁面分别被设置为压力入口、压力出口[13]。

图2 圆形织构参数设置Fig.2 Parameter Setting of Circular Texture

2.2 表面织构模型的CFD求解

ANSYS Workbench 是一款优秀的力学分析技术集成平台,能实现产品设计、仿真、优化等功能的一体化。在平台中能使用Fluid Flow(FLUENT)模块进行流体动力学分析,使用Design Exploration 模块进行优化设计。Fluid Flow 模块一般包括前处理器、求解器和后处理器[14],前处理器的功能是简化模型的创建以及模型网格的划分,求解器是流体域数值计算的最重要部位,后处理器通过云图、流线图等方式表示各种物理量的计算结果,能绘制图表以便求解结果的表达。

织构模型的网格是在Fluid Flow 模块的前处理器中划分完成的,采用的网格类型均为非结构化网格,最后生成的网格质量都大于0.7,这对三维模型来说,网格的精度已然满足要求。圆形织构的网格划分,如图3所示。

图3 圆形织构网格划分Fig.3 Mesh Generation of Cycle Texture

网格导入到Fluent模块后第一步要检查计算区域,并将网格单位转换为“mm”,可将“SIMPLE”算法应用到流体域的求解过程中,动量项使用二阶迎风格式,压力项使用“standard”格式。想要使得求解结果较为精确,同时求解效率又不能太低,故将参数的迭代误差设为10-5。边界条件方面需要说明的是:为了模拟发动机做功冲程时活塞环/缸套摩擦副的工作环境,不同的运动壁面速度会对应不同的进出口压力。模型的压力入口处的压力为缸内燃气作用于活塞环上端的总压,这与气缸内燃气压力是大致相等的;压力出口为活塞环下端面受到的压力,这个值能从以下公式[15-17]得到。其公式为:

模型的参数以及边界条件设置[18],如表1所示。

表1 圆形织构模型参数以及边界设置Tab.1 Circular Texture Model Parameters and Boundary Settings

2.3 求解结果对比与分析

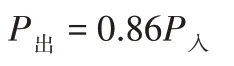

开启Fluid Flow模块中的层流模型,计算运动表面润滑油膜的承载能力。各种图案织构的滑动表面在速度为12.5m/s时的压力云图,如图4所示。

图4 织构的压力云图Fig.4 Stress Nephogram of Texture

各种织构具有同样的深度、直径和表面间隙(依次是5μm、100μm、8μm),从图中可以看出来织构附近区域沿着流体运动的方向先是产生了油膜压力较低的区域,然后产生了油膜压力较高的区域,这是由于表面织构能够同时产生收敛楔和发散楔,当润滑油经过发散楔的时候,油膜压力会突然下降,而在经过收敛楔时油膜压力则会突然上升。

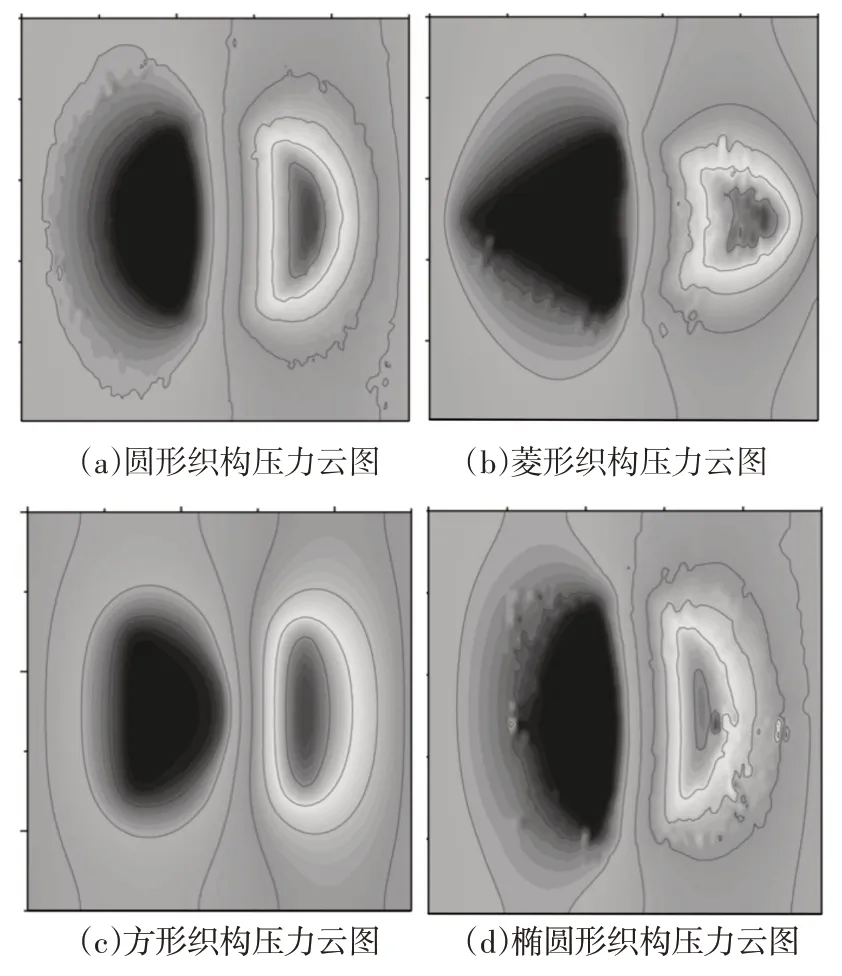

各种织构运动表面在表面滑动速度为12.5m/s时油膜压力的三维分布图,如图5所示。从图中可以看出圆形织构的最大油膜压力要比其他种类图案的织构大,直接地证明了采用圆形织构所形成的附加流体动压效应要更强,所以说它的承载能力相对于其他类型织构而言是最好的。

图5 织构压力分布云图Fig.5 Pressure Distribution of Texture

各种织构在不同运动速度下的运动表面平均油膜承载能力,如图6所示。可见,在考虑发动机活塞—缸套摩擦副的实际工作环境时,在高速时圆形织构的油膜承载能力与其他织构相比,提升约6%,与光滑无织构平面相比,提升约10.1%;但是在中低速的情形下,不同形状的表面织构所产生的油膜承载能力中,平均油膜压力最大的椭圆形织构与平均油膜压力最小的无织构光滑平面相比,仅仅提高了0.3%,其他类型的织构油膜压力的提升更是小于0.3%。

图6 不同织构在不同速度下表面油膜承载能力Fig.6 Surface Bearing Capacity of Different Textures at Different Speeds

造成这种现象的原因是在中低速时,表面织构引起的动压润滑效应减弱,导致不同类型织构产生流体动压能力的差别降低,而且考虑到活塞/缸套摩擦副在做功冲程时的实际工作环境,在中低速时润滑油会受到极大的外界压力,导致润滑油流体静压远远大于流体动压,因而不同织构油膜的承载能力相差不大。

因此,可以得到这样的结论:在模拟发动机高温高压环境的条件下,滑动面高速滑动时,圆形织构可以得到更好的油膜承载能力,而在低中速的时候,织构的类型变化对于油膜承载能力的影响可以忽视。

3 圆形织构参数对油膜承载力的影响

在以上仿真结果的基础上,想要得到织构的参数对油膜承载力的作用,故针对圆形织构,通过改动织构的深度、直径来分析其油膜承载能力。

圆形织构在直径为(50~160)μm,深度为(5~100)μm时的油膜承载能力变化的情况,如图7、图8所示。其中缸套/活塞环摩擦副表面的间隙大小为8μm(即最小油膜厚度为8μm),滑动表面的滑动速度大小为12.5m/s。

图8 不同深度的圆形织构油膜承载力随不同直径的变化Fig.8 Average Load-Carrying Capacity Changes with Different Diameter Under Different Textural Depth

从图7可以看得出来,不同直径的圆形织构其油膜承载能力随着织构深度变化的规律是不同的,但是整体上在一定的深度范围内,织构的油膜承载能力是随着织构深度的加深呈现递减的趋势,因此在选择织构深度时因尽量选择较小的值,另外需要注意的是,尽管较小的织构深度能带来较大的油膜承载能力,但是织构深度太小导致储存润滑油少,对处于边界润滑的摩擦副帮助较小,而且从磨损角度来看,太浅的织构容易被磨损消耗掉[19]。

图7 不同直径的圆形织构油膜承载力随不同深度的变化Fig.7 Average Load-Carrying Capacity Changes with Textural Depth Under Different Diameter

从图8可以看得出来,当织构的深度小于24μm左右时,织构的直径越大织构油膜承载能力越强,当织构的深度大于24μm时,织构的直径越大油膜承载能力越小。

综合图7、图8可以得出这样的结论,选择织构深度为20μm,织构直径为160μm 时整体上能保持较高的油膜承载能力,而织构也不容易被快速磨损且有一定的储油能力。

4 织构深度、直径参数对油膜承载能力的敏感性

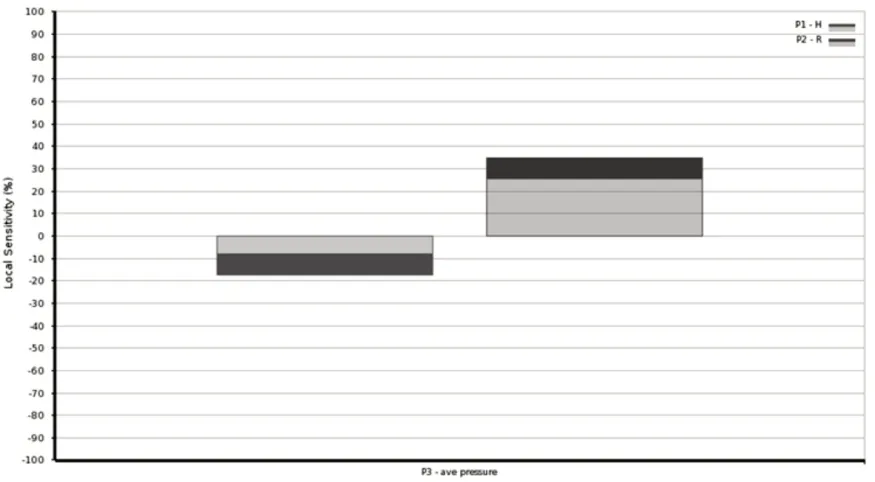

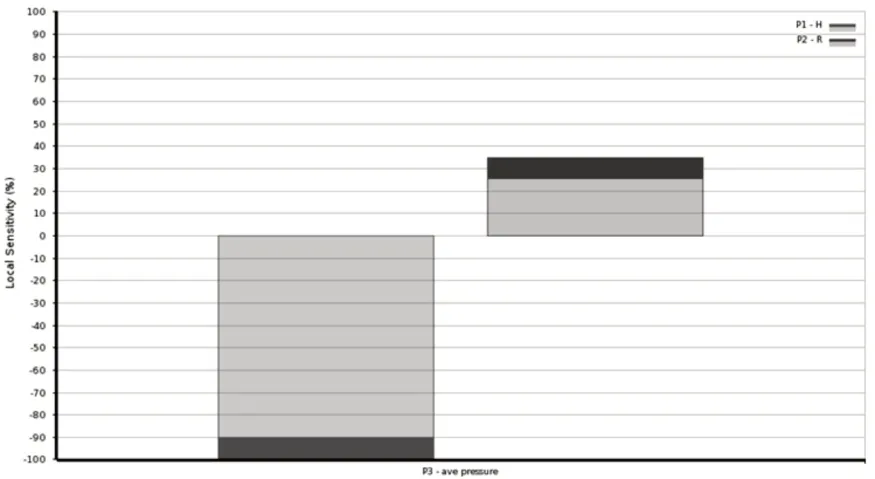

参数敏感性的研究可以排除一些对于设计目标而言不重要的设计变量,大大简化了研究过程。通过Workbench 优化设计功能的使用可以得到织构深度、直径参数对于油膜承载能力的敏感性,如图9~图11所示。

对比图9与图10可以发现,织构深度这一参数对油膜承载能力的敏感性也随着织构直径的变化而变化,在织构直径为50μm时,织构深度对油膜承载能力的敏感性比较低;织构直径为160μm时,织构深度对油膜承载能力的敏感性大大提高;比较图9和图11能够知道织构直径这一参数对油膜承载能力的敏感性受到织构深度很大的影响,当织构深度为5μm时,直径越大,油膜承载承载能力越强;深度为100μm时,参数直径越大,油膜承载能力越小,敏感性随着深度的变化有很大的改变,这与图8所示规律是一致的。可以得知,织构的直径与织构深度这两个参数对于油膜承载能力的作用是互相影响的。因此在研究织构参数的过程中不能只考虑单个因素,而应该综合考虑。

图9 直径为50μm、深度为5μm圆形织构参数对油膜承载力的敏感性Fig.9 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 50μm and Depth is 5μm)

图10 直径为160μm、深度为5μm圆形织构参数对油膜承载力的敏感性Fig.10 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 160μm and Depth is 5μm)

图11 直径50μm、深度为100μm圆形织构参数对油膜承载力的敏感性Fig.11 Local Sensitivity of Circular Texture Parameters to Oil Film Carrying Capacity(Diameter is 50μm and Depth is 100μm)

5 结论

(1)采用Fluent软件进行4种不同形状表面织构润滑油膜承载能力仿真分析,可以得知在低中速时,织构的形状对油膜承载能力的影响并不大,而在高速时圆形织构与其他织构相比,其油膜承载能力有6%的提升,与无织构光滑表面相比有10.1%的提升。

(2)不同直径的圆形织构其油膜承载能力随着织构深度变化的规律是不同的,但是整体上在一定的深度范围内,织构的油膜承载能力是随着织构深度的加深呈现递减的趋势;当织构的深度小于24μm左右时,织构的直径越大织构油膜承载能力越强,当织构的深度大于24μm时,织构的直径越大油膜承载能力越小。织构直径、深度这两个参数对于油膜承载能力的作用是互相影响的。综合考虑选择织构深度为20μm,织构直径为160μm能在整体上保持较高的油膜承载能力,而织构也不容易被快速磨损且有一定的储油能力。

(3)采用Workbench 中的优化设计功能,可以得到设计参数对于目标变量的敏感性。因此在研究织构参数的过程中如果某一个参数已经确定,就可以得到另一个参数对目标变量的敏感性,确定此变量对于设计目的而言有没有重要影响,从而在设计之初剔除或者保留此参数,大大降低了设计者的工作量。