机场行李传送车举升机构设计与分析

2022-10-12高建树马临凯孟祥森冯小宁

高建树,马临凯,孟祥森,冯小宁

(1.中国民航大学机场学院,天津 300300;2.中国民航大学航空工程学院,天津 300300)

1 引言

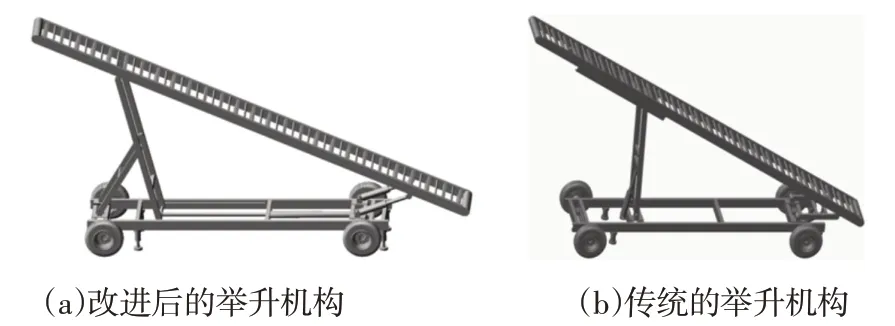

行李传送车是装卸行李、包裹等散件货物的机动传送设备[1],主要用于由地面到飞机货舱的装卸货物工作,为航班提供地面保障服务。目前广泛应用的行李传送车的举升机构主要由前举升液压缸提供举升力,当传送架举升至最高位置时,前举升缸几乎处于竖直状态,传送架的稳定性极易受到干扰的影响。因此,对举升机构进行改进设计,提高举升机构的抗干扰能力,有利于改善行李传送车的安全使用性能。

为了提高行李传送车的使用性能,对举升机构进行改进设计,前举升机构采用剪式腿结构,由平放液压缸来进行驱动,后举升机构采用两个同步伸缩的液压缸,由两个液压缸共同实现驱动。

改进后的举升机构具有稳定性高、调节范围广等优点,能够保证航班的安全、高效运行,有利于提高机场的工作效率和经济效益。

根据行李传送车的工作要求和设计标准,对举升机构进行设计计算,运用Creo建立举升机构的三维模型,并将其导入ADAMS软件,对举升过程进行仿真分析,从而对其工作稳定性进行验证,并运用ANSYS软件对举升机构的静态刚强度和模态进行分析,验证其是否满足设计要求。

2 举升机构结构设计

2.1 举升机构工作要求

举升机构是行李传送车的重要组成部分,主要用于将传送机构举升至合适的传送角度。

由于行李传送车属于近机作业,在工作过程中,需要和飞机进行对接,故需要保证举升机构具有极好的稳定性。

为了满足各种型号飞机的服务需求,行李传送车传送架两端的高度应能够分别调节。举升机构与飞机对接的一端,可在(1200~4000)mm范围内任意调节,在作业过程中,另一端的高度不超过760mm,而且传送角度不超过24°[5]。

2.2 举升机构结构组成

举升机构主要包括前举升机构、后举升机构、平放液压缸和传送架,其中,前举升机构包括前举升架和前支撑架,后举升机构由两个同步伸缩的液压缸组成。

根据行李传送车的工作需求和举升机构的运动特性,运用CAD软件绘制出举升机构的运动简图,如图1所示。举升机构由前支撑架1、前举升架2、传送架3、后举升液压缸4和平放液压缸5组成,其中,前举升机构采用剪式腿结构,前举升架和前支撑架形成三角支撑,其具有稳定性好、可靠性高等优点。后举升液压缸成对使用,两个液压缸保持同步伸缩,其主要作用是对传送架的角度进行调整,使传送架调整至最佳传送状态。举升机构的动力主要由平放液压缸提供,用于实现举升机构的举升动作。

图1 举升机构运动简图Fig.1 The Skeleton of the Lifting Mechanism

2.3 举升机构结构参数确定

为了满足行李传送车的工作要求,针对传送架处于最高位置和最低位置两个工况进行设计计算,得到举升机构各部件的参数,如表1所示。

表1 举升机构各部件参数表Tab.1 The Parameter Table of the Lifting Mechanism Parts

2.4 基于Creo建立举升机构模型

对于改进后的举升机构,根据以上得到的举升机构参数,运用Creo软件建立其三维模型,主要包括前支撑架、前举升架、传送架、平放液压缸和后举升液压缸等构件的建模,然后将组件进行装配,可得到装配后的模型。为了对比改进后的举升机构和传统的举升机构的性能好坏,运用Creo软件建立传统的举升机构的三维模型,主要包括前举升架、前举升液压缸、传送架、后举升架和后举升液压缸等构件的建模,然后将组件进行装配,可得到装配后的模型。

3 基于ADAMS的举升机构仿真分析

3.1 举升机构虚拟样机的建立

将以上建立的Creo模型经格式转换后导入ADAMS软件中,由于ADAMS只能获取模型的位置信息,故需对模型的运动副重新进行定义,举升机构的运动副包括固定副、旋转副和滑移副。两种举升机构的动力均由驱动液压缸提供,故需分别对两种举升机构的驱动液压缸添加驱动,以实现对举升过程的仿真分析。得到的举升机构的虚拟样机,如图2所示。

图2 举升机构虚拟样机Fig.2 The Virtual Prototype of the Lifting Mechanism

3.2 举升平稳性分析

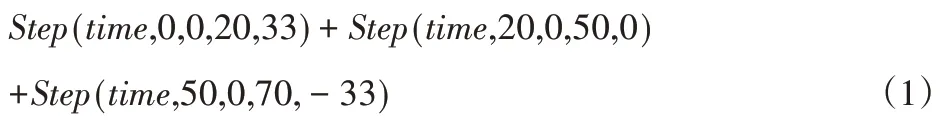

对于改进后的举升机构,举升机构的举升操作主要由平放液压缸驱动,为了保证举升过程的平稳性,选择用Step函数来定义平放液压缸的驱动速度。在举升的过程中,平放液压缸要先缓慢加速,然后以匀速运行,最后缓慢减速至停下,根据此规律对平放液压缸的驱动进行如下定义。

3.2.1 平放液压缸的驱动函数

根据对平放液压缸活塞杆速度的定义,可得到其Step驱动函数如下:

根据式(1),平放液压缸的驱动函数曲线可在ADAMS 中绘制得到,如图3所示。

图3 平放液压缸驱动函数曲线Fig.3 The Drive Function Curve of the Horizontal Hydraulic Cylinder

基于以上建立的Step驱动函数,在ADAMS中对举升过程进行仿真分析,举升过程由传送架处于最低位置开始,直至举升到最高位置。由图3中的曲线可看出,举升过程非常平缓,具有很好的举升特性,以上Step函数能够满足举升过程的设计要求。

3.2.2 仿真结果分析

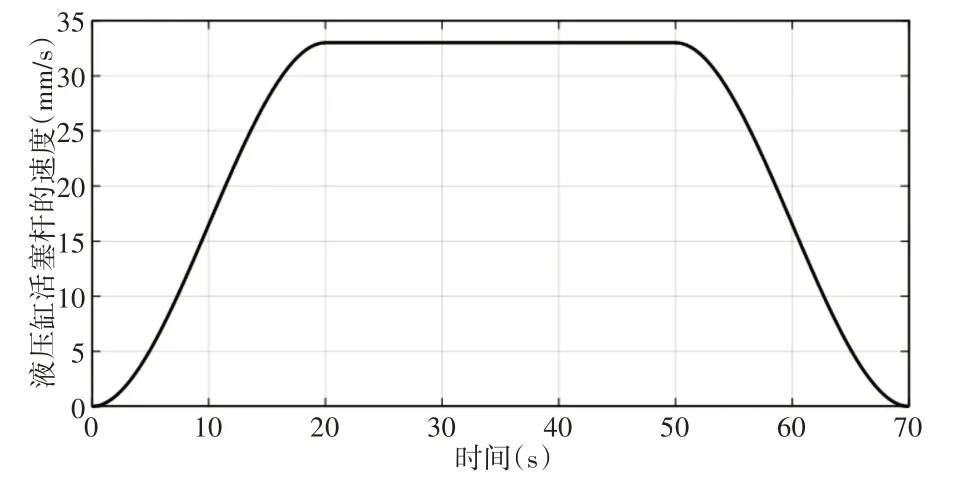

(1)传送架质心高度变化分析

举升机构在举升过程中,传送架由最低位置举升到最高位置,其质心高度随时间的变化规律能够反映出举升过程平稳性能的好坏,传送架质心高度变化曲线,如图4所示。

图4 传送架质心高度变化曲线Fig.4 The Variation Curve of Mass Center Height of Conveyor

由图4中的曲线可以看出,当传送架处于最低位置时,其质心高度约为600mm,当传送架处于最高位置时,其质心高度约为1950mm。传送架的举升过程十分平缓,举升效果良好,在举升平稳性方面满足设计要求。

(2)平放液压缸活塞杆推力变化分析

举升过程中的动力主要由平放液压缸提供,因此,对平放液压缸活塞杆的推力分析就显得极为重要。举升机构由最低位置举升到最高位置的过程中,作用在平放液压缸活塞杆上的推力变化曲线,如图5所示。

图5 平放液压缸活塞杆推力变化曲线Fig.5 The Thrust Curve of Piston Rod of Horizontal Hydraulic Cylinder

由图5可知,在举升过程开始时,作用在平放液压缸活塞杆上的推力最大,约为46kN,此时举升机构受力最大,变形也最为明显,处于最危险时刻。举升过程一旦启动,作用在活塞杆上的推力急剧下降,直至举升到最高位置,作用在活塞杆上的推力趋于稳定,此时推力最小,约为2kN。

3.3 举升机构稳定性分析

为了对比改进后的举升机构和传统的举升机构的稳定性,分别对其提供驱动力的液压缸施加以正弦规律变化的干扰,振幅为10mm,频率为0.5Hz,施加在沿液压缸的轴线方向上,如图6中的S1曲线表示施加的干扰曲线。在ADAMS中进行运动仿真,得到两种举升机构的传送架最前端沿靠近飞机方向的位移变化曲线,S2曲线表示改进后的举升机构的位移变化曲线,S3曲线表示传统的举升机构的位移变化曲线。由图6可知,两种举升机构传送架最前端沿靠近飞机方向的位移均以正弦规律变化,改进后的举升机构的位移振幅约为4mm,频率为0.5Hz,传统的举升机构的位移振幅约为50mm,频率为0.5Hz。改进后的举升机构的位移振幅减小了92%,故改进后的举升机构的抗干扰能力得到了很大的提高。

图6 举升机构抗干扰性能分析曲线Fig.6 Anti-Interference Performance Analysis Curve of Lifting Mchanism

4 基于ANSYS的举升机构仿真分析

为了保证行李传送车的安全运行,需对其结构刚度和强度进行校核,为了避免在行驶过程中行李传送车自身振动和因路面颠簸产生的振动形成共振,对其进行模态分析,求解其固有频率。

4.1 有限元模型的建立

将Creo模型经格式转换后导入ANSYS,并对各部件进行材料属性的设定,然后划分网格,再对举升机构施加约束和载荷,整车的载荷信息,如表2所示。

表2 整车载荷参数表Tab.2 The Parameter Table of the Vehicle Load

为了方便计算,需要对举升机构进行适当的简化:(1)将传送架的各部件合并为一体,在保持计算精度的同时,能够明显减少计算量;(2)对于一些不重要的连接件和孔洞,可以进行适当的简化或删除,但前提是不能影响仿真结果;(3)由于举升机构的各部件比较规则,可以将其当作刚体进行处理。

举升机构的主要材料采用Q345钢,材料的弹性模量为(2.1×105)MPa,泊松比为0.3,安全系数取n=1.34。

4.2 刚强度分析

通过以上对举升过程的仿真分析可知,驱动液压缸在举升过程的初始时刻受力最大,此时传送架处于最低位置,启动力矩较大,此时为最危险的工况。因此,针对最危险工况,对两种举升机构分别进行刚强度分析,得到的分析结果,如图7所示。对于改进后的举升机构,最大变形为3.19mm,发生在平放液压缸活塞杆和前举升架上,最大应力为152MPa,其值远小于材料的屈服极限345MPa,安全系数为2.27。对于传统的举升机构,最大变形为4.16mm,发生在传送架最前端,最大应力为179MPa,其值远小于材料的屈服极限345MPa,安全系数为1.93。通过对比发现,在最危险工况下,改进后的举升机构的最大变形和最大位移均小于传统的举升机构,故改进后的举升机构的结构强度更好。

图7 最危险工况下的应变图、应力图Fig.7 The Strain and Stress Diagram Under the Most Dangerous Condition

4.3 模态分析

行李传送车在机场行驶过程中,其振动主要由场道路面凸凹不平所引起[4],因此,主要考虑行李传送车的固有频率是否会和外部激励产生的振动发生共振。通过对行李传送车进行模态分析可得到其固有频率,由于相对于高阶振型,低阶振型对整车结构的动态有较大的影响[5],因此,分别针对两种举升机构选取前6节模态进行分析,得到改进后的举升机构和传统的举升机构前6节模态的固有频率值以及对应的最大位移值,如表3所示。

表3 举升机构有限元模态分析值Tab.3 The Lifting Mechanism FEM Analysis Value

从表3中的数据可以看出,前6节模态分析中,改进后的举升机构的固有频率的最小值为9.217Hz,最大值为19.541Hz。传统的举升机构的固有频率的最小值为7.981Hz,最大值为18.926Hz。

由路面颠簸而造成的激励频率可根据式(2)计算得到:

式中:f—由路面颠簸而造成的激励频率,Hz;v—机场行李传送车的行驶速度,km/h;L—路面的空间波长,m。

由于机场飞行区内车辆限速为25km/h,故取最高车速为v=25km/h,机场内的道面多为沥青或水泥路面,相对比较平坦,路面波长L的范围为(1.0~6.3)m。由式(2)计算可得到,由路面颠簸而造成的激励频率的最大值为fmax=6.94Hz,通过计算结果可看出,两种举升机构的固有频率均不在由路面造成的激励频率范围内,因此,行李传送车在行驶过程中不会出现共振现象,从而避免了对车辆自身结构产生的损坏。通过对比发现,改进后的举升机构的固有频率更大,且产生的变形位移更小,性能更好。

5 结论

(1)对传统的举升机构进行改进设计,根据机场行李传送车的工作需求,确定举升机构各部件的参数,并基于Creo建立两种举升机构的三维模型。(2)运用ADAMS对举升机构的举升过程和抗干扰能力进行了仿真分析,结果表明,改进后的举升机构的举升过程平缓,具有良好的举升性能,在系统稳定性方面,改进后的举升机构的位移振幅减小了92%,抗干扰能力得到了很大的提升。(3)针对最危险工况,运用ANSYS分别对两种举升机构的刚强度进行了校核,改进后的举升机构刚强度满足设计要求,且性能优于传统的举升机构。(4)基于ANSYS分别对两种举升机构进行了模态分析,结果表明,车辆在行驶过程中不会产生共振,避免了对车辆自身结构产生损坏,且改进后的举升机构的性能优于传统的举升机构。