打壳锤头自动焊接工艺及系统应用研究

2022-10-12王刚姜联玉白乌热孙国栋马子良马骋

王刚,姜联玉,白乌热,孙国栋,马子良,马骋

(1.内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 通辽 029200;2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110169)

1 打壳锤头自动焊接系统

1.1 系统概述

打壳锤头自动焊接系统主要由下料系统和组焊系统组成,组建全工序流程自动化机器人焊接工作站,可以改造目前打壳锤头维修焊接繁琐的维修流程,实现自动化流程生产工作,解决了维修打壳锤头繁琐的焊接工序,替代人工手弧焊接作业,从而提高自动化水平,减少人员作业强度,降低安全风险,提高生产效率。

1.2 工作对象

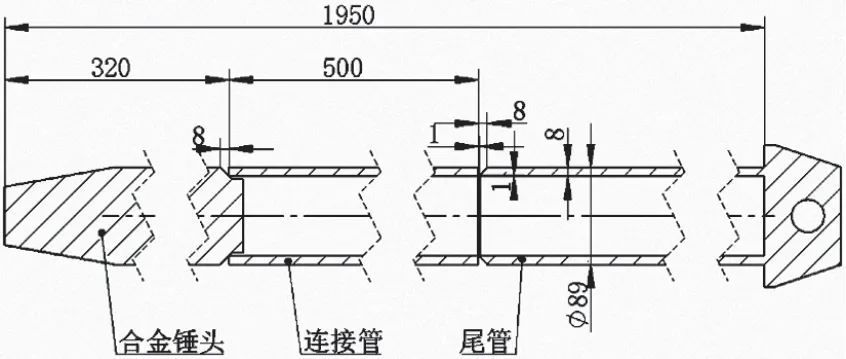

1.2.1 工件示意图

工件包括合金锤头、连接管以及尾管,尺寸如图1。

图1 工件示意图

1.2.2 产品规格(表1)

1.3 焊接参数要求

(1)焊缝宽度:8mm±2mm。

(2)焊缝长度:周长280mm。

(3)坡口形式:V型对接。

(4)焊丝材质:Φ1.2、Φ1.6钢焊丝。

(5)保护气体:CO2/99.7%(可根据焊接效果调整为合适比例的混合气)。

(6)工件重量:40kg(焊接件:合金锤头、锤杆、连接管)。

(7)焊接速度:250~300mm/min。

(8)焊接方式:全数字脉冲MAG气体保护焊接。

(9)完成单根成品件焊接用时:≤6min。

(10)焊缝姿态:环缝。

(11)材质:Q235无缝钢管Φ89×8mm。

1.4 焊接成品质量要求

(1)外观检查:焊件总体长度尺寸是否符合要求、有无焊接缺陷。

(2)抽检成品打壳锤头对焊缝处进行横向、纵向两种剖面切割,采用无损渗透检测法对剖面进行裂纹检测,对焊接质量进行评测,焊缝剖面不得有裂纹、焊瘤、烧穿、气孔、弧坑、未焊透等缺陷。

(3)焊缝成型外观均匀成鱼鳞纹状,焊接件焊道与焊接母材之间过渡平滑,无焊渣和飞溅物、结瘤现象,环型焊缝需要一次焊接成型,不允许有二次分段焊接。

(4)焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧击穿等缺陷,且焊缝不得有咬边、未焊满等缺陷。

(5)抽检50根成品工件合格率≥96%以上焊接质量符合焊接要求技术标准,验收评定为合格焊接工件。

(6)焊接件3个部分对接完成后,焊接成品件整体保持直线垂直度一致。

(7)机器人与全数字脉冲焊机可精确控制焊接参数,焊接质量,保障焊缝均匀平滑,无毛刺、无气孔、无夹渣、无结瘤。

(8)设备整体质量验收部分由甲方组织相关专业技术人员根据国家、行业标准及技术要求对设备、设施外观整体工艺质量进行现场检验评定。

(9)锤头实际前后曲线与参考面的距离和理论值的偏差≤3mm。

1.5 工作流程简介

连接管下料切割-尾管利旧切割-三段组对-焊接。

2 打壳锤头自动焊接布局及应用工艺流程

2.1 总体布局

打壳锤头自动焊接系统共分为3个部分,总控区、机器人组焊区以及机器人切割下料区,如图2。

2.2 下料区

机器人切割下料区包括:切割机器人、搬运机器人、切割定位旋转输料架、废料回收箱、废料回收转运装置、物料框移动周转系统、等离子切割机。

(1)切割机器人。切割机器人本体及机器人控制器。机器人选用6关节机器人,根据示教的运动轨迹能够自动完成工件的焊接作业。机器人控制器采用新松自主品牌SRC M5新一代控制器。其开放、安全、更具灵巧性。SRC M5为新一代控制系统提供了坚实的平台,同时,系统的稳定性、效率和灵活性得到了提高。SRC M5提供了必要的开放接口来达到系统集成的需求。(2)搬运机器人。机器人本体及机器人控制器。机器人选用6关节机器人,该机器人采用修长的延长臂设计,大幅度扩展工作空间,工作范围高达3007mm。机器人控制器采用新松自主品牌SRC G5新一代控制器。其开放、安全、更具灵巧性。系统的稳定性、效率和灵活性得到了提高。结构紧凑,模块化设计,节约空间。配备智能冷却系统,采用智能温控,实时监控柜内温度,环保降噪。(3)搬运端拾器。搬运端拾器采用单气抓形式,由法兰、连接板、气抓、手指组成。(4)切割定位旋转输料架。切割定位旋转输料架系统包括原材料料架、原材料料架顶端旋转机构、原材料料架顶端顶升机构、进给机构、切割定位平台机构设备。(5)废料回收箱转运装置。废料回转箱转运装置,主要由地轨、废料回收箱、电气元件组成。(6)物料框移动周转系统。物料框移动周转系统主要由钢机构、料仓、气动元件组成。(7)等离子切割机。采用Cutmaster A120等离子切割机,额定输出120Amps。

2.3 组焊区

机器人组焊区包括:焊接机器人、搬运机器人、托辊变位机、焊枪、焊机、尾管对中台、合金打锤头上料框、成品下料框。

(1)焊接机器人。焊接机器人本体及机器人控制器。机器人选用6关节机器人,根据示教的运动轨迹,能够自动完成工件的焊接作业。机器人控制器采用新松自主品牌SRC M5新一代控制器。

(2)搬运机器人。搬运机器人本体及机器人控制器与焊接机器人相同。

(3)机器人外部轴。机器人焊接时,需要外部设备如桁架、变位机等协同动作,使机器人以最佳焊接姿态焊接,保证焊缝质量。相关外部设备需要采用机器人外部轴系统和机器人6个本体轴一起,由机器人控制器统一控制,以实现联动功能。

(4)智能焊接软件。新松智能焊接软件功能包括:接触式传感检测、焊缝电弧跟踪、断续焊、多层多道焊、电弧重启、断点恢复、焊缝程序参数化模板、熄弧优化调整、摆弧功能模块、故障及报警显示、粘丝自动解除、气体压力监控等功能。

(5)托辊变位机。采用托辊变位机进行焊接,组对时,搬运机器人先将合金锤头和连接管上料至托辊上,定位机构升起,推紧机构推紧,保证合金锤头插入连接管,然后焊接机器人对焊缝进行点固。托辊变位机采用机器人外部轴控制,可精确控制转速及启停位置,有效保证焊接质量。

(6)焊机系统。焊接电源采用松下500GL焊机,适合碳钢材料的焊接和不锈钢的非脉冲焊接。

(7)搬运端拾器。搬运端拾器采用单气抓形式,由法兰、连接板、气抓、手指组成。

(8)焊枪系统。焊枪系统由焊枪、机器人防撞装置以及自动清枪装置构成。

(9)尾管对中台。尾管组对时,需要保证切割面和连接管有1mm间隙,搬运机器人从尾管料框抓件后,需要进行二次定位。使用重力对中形式对尾管切割面进行定位,重力对中台支撑柱上有万向滚珠,一侧有限位,尾管可依靠重力自行滑到限位位置对中。

(10)合金打锤头上料框。打锤头上料框由料仓、供料机构及定位机构组成。料仓宽度与工件长度一致,有一定坡度,管料可依靠重力自行向一侧靠近;供料机构可自动顶升,每次向定位机构提供一个物料;定位机构依靠气缸推紧物料定位,有效保证机器人抓取位置的一致型。

2.4 总控区

(1)安全围栏及遮光板。工作站四周设置安全围栏,用于安全防护,防止机器人运动时人员进出自动化区域。生产线工作区采用围栏分开,保证设备安全。(2)电气控制系统。控制系统采用PLC控制,采用LAD语言编程并有详尽准确的符号说明;系统配备独立触摸屏和丰富的可视化界面,方便产品配方生成、设备状态监视和手动操作、系统报警信息显示和处理;PLC与现场智能站之间采用Profinet现场总线通讯方式,保证通讯的实时性和安全性,与本地外围设备之间采用无源接点IO形式通讯。控制系统触摸屏画面包括自动操作画面、手动选择画面、报警画面、系统画面和I/O状态监视画面等丰富功能,详尽显示系统运行状态及参数。(3)除尘系统。机器人采用罩式除尘系统。该系统由烟尘净化器、集尘罩、照明系统、管道等组成,主要安装在固定支架上,保证有效吸收机器人切割与焊接时产生的烟尘。(4)上位机控制系统。生产和管理人员可以利用上位机系统,监控整条自动焊接系统的工作情况,获取机器人参数和焊接参数等多种信息。完成焊接数据信息化管理、机器人焊接设备管理、焊缝质量评估等方面,实现相关数据的分析处理、数据存储、质量追踪等功能。