喷水对氩气循环天然气发动机爆震及热效率的影响分析

2022-10-12杨豪梁兴湖邓俊金少也丁伟奇李理光

杨豪,梁兴湖,邓俊,金少也,丁伟奇,李理光

(同济大学汽车学院,上海 201804)

我国承诺力争在2030年实现碳达峰,在2060年实现碳中和,使内燃机可持续发展面临巨大的挑战。氩气动力循环发动机搭配碳中性燃料或氢燃料便可以实现高效、零碳和零污染排放,具有很大的发展潜力。

氩气动力循环发动机是一种以氩气(Ar)为循环工质的闭式循环发动机。由于使用氩气代替氮气,从根本上杜绝了NO的生成。根据奥托循环效率公式可知,高比热比的循环工质可以获得更高的热效率。而氩气作为单原子分子,其比热容比为1.67,能显著提高循环工质的比热容比,实现更高的热力循环效率。氩气动力循环发动机可以采用天然气和氢气作为燃料。其中,天然气易于储存和运输,已经是当前的主要可供燃料,其主要成分是甲烷,碳强度相对较低,具有良好的抗爆性,可以实现更高的压缩比。配合二氧化碳捕集装置,氩气动力循环天然气发动机亦可实现零碳和近零排放。

根据KILLINGSWORTH等的研究,由于受到爆震的影响,氩气发动机的热效率在压缩比为5.5的时候即达到最优。因此,有必要尝试采用抑制爆震的方法来提升发动机的热效率。常见的抑制爆震的方式有EGR、喷水、改变配气相位等。目前,喷水技术应用于汽油机减缓爆震已得到广泛的研究。水作为惰性工质,可以通过稀释可燃混合气和降低缸内温度抑制末端混合气自燃,从而缓和爆震。BERNI等分析了喷水作为燃油加浓的替代手段对爆震的影响,分析表明,在某些条件下,喷水能抑制爆震,从而能改善燃油消耗率。NETZER等用CFD耦合化学反应动力学的方法,仿真分析喷水对汽油机燃烧和热力学过程的影响。结果表明喷水会降低层流火焰速度、引入汽化潜热、影响化学平衡、引入水蒸气热容等。其中层流火焰速度对爆震影响最大,其次是汽化潜热,紧接着是化学平衡和水蒸气热容。

结合氩气循环发动机和喷水技术,从效率的角度看,水的汽化潜热和水蒸气的高比热容可以降低缸内温度而具有减少传热损失和抑制爆震的潜力,但是水蒸气的低比热比又会降低理论热效率,由此喷水对于氩气循环发动机是一个复杂的影响过程。喷水对于氩气循环发动机爆震及热效率的影响值得进一步探索和分析。

本文将基于氩气循环发动机,使用甲烷作为燃料,结合喷水技术,通过仿真研究喷水对抑制氩气循环发动机爆震、改善热效率的潜力,同时关注喷水的影响机理。

1 台架设置

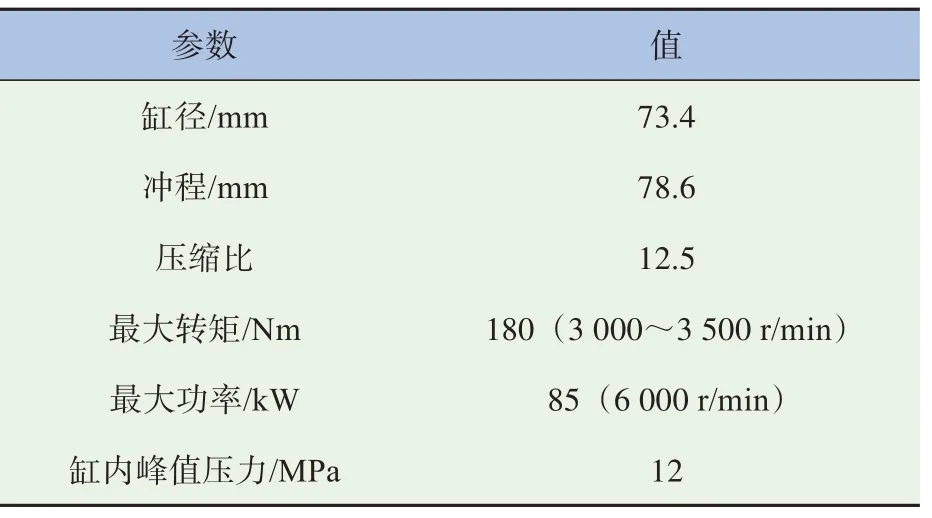

试验所用的发动机是基于一台汽油/天然气两用燃料的涡轮增压三缸发动机改造而来的,天然气和汽油均为进气道喷射,原机基本参数见表1。主要改动是将原来的进气管路改造为氩氧供给系统,对排气系统的一些管路重新布置,为燃料供给系统新增了一套甲烷供给管路,将点火系统中中间气缸的火花塞改为了火花塞式缸压传感器;对于冷却系统,将节温器旁通,改为试验室内冷却恒温系统控制冷却水温度,将涡轮增压器旁通,将原机ECU改为自主开发的可变参数控制系统,并增加了各种传感器和自主开发的数据采集系统,图1为准氩气循环发动机试验台架布置示意图。此外,也进行了部分进气为空气的试验,此时则是把氩氧混合气断开,直接流进空气。

图1 准氩气循环发动机试验台架示意图

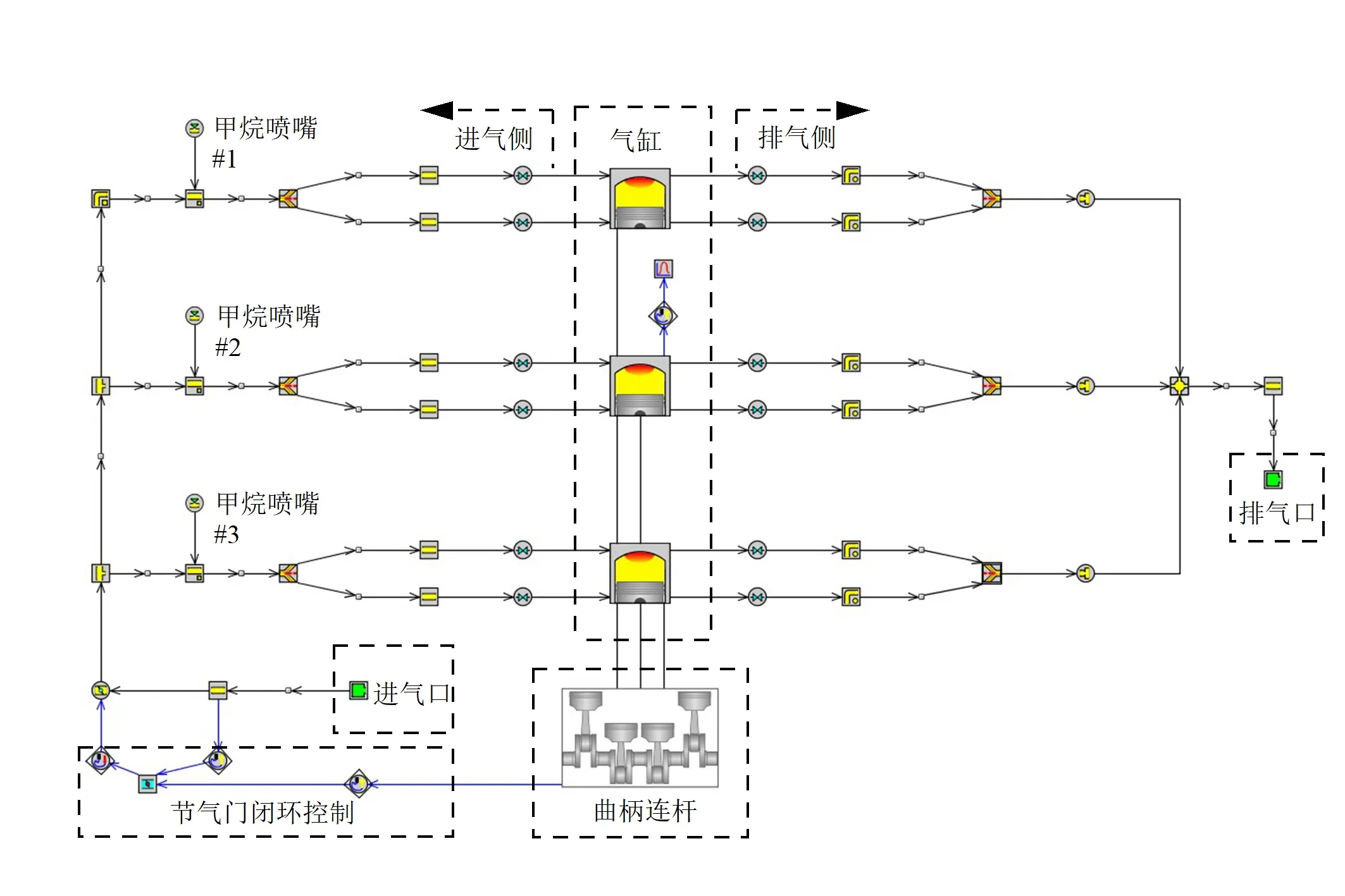

表1 发动机主要参数[11]

2 GT-Power仿真模型验证

2.1 热力学仿真模型介绍

热力学仿真是基于GT-Power开展,仿真模型见图2所示。图中左侧对应进气管路,右侧对应排气管路,中间为气缸和曲柄连杆部分。与流动/流量相关的包括甲烷喷嘴、进气管路和排气管路等,与燃烧放热相关的是气缸,与发动机结构相关的包括气缸和曲柄连杆部分。GT-Power模型中的结构参数采用与试验发动机相同的参数,边界条件也是采用试验中数据采集程序的实测值,包括进气流量、进气温度和压力、排气温度和压力、甲烷温度、过量氧气系数等。此外,模型中采取节气门闭环控制,通过调节节气门开度,将模型中的进气流量控制在与试验值0.5%相对误差范围内。

图2 GT-Power热力学仿真模型

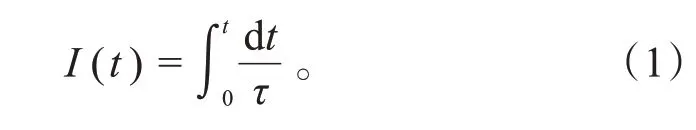

本文还标定了爆震模型,爆震模型的判断依据为诱导时间积分。爆震通常被认为是末端混合气在火焰传播到达前自燃的结果,描述自燃过程的模型为诱导时间经验公式,如式(1)所示。

式中:()为诱导时间积分;为末端混合气从开始被压缩到当前时刻所经过的时间;为混合气在瞬时温度和压力下的诱导时间(也是末端混合气发生自燃所需要的时间),通常表示为Arrhenius公式,如式(2)所示。

式中:、、为与燃料相关的参数,其也能表示为:

式中:ON为燃料的辛烷值;为绝对压力;为开尔文温度。

2.2 GT-Power仿真模型验证

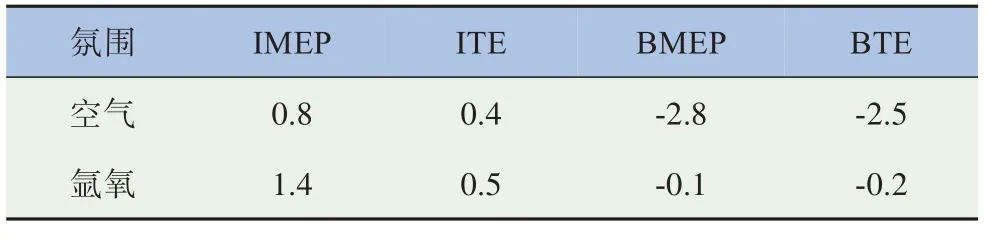

如表2所示,选用了两种试验工况进行标定,其中氩氧混合气的体积比例为(85%∶15%),两种氛围对应试验中的转速相同、制动平均有效压力接近。由于空气氛围中试验不受爆震限制,所以空气氛围对应的GT-Power模型未标定爆震模型。而在氩氧氛围中,所标定的工况为试验确定的临界爆震点,爆震模型标定是将对应工况的诱导时间积分标定至1附近,作为爆震临界判据。

表2 两种试验工况

图3分别为GT-Power仿真模型在空气氛围和氩氧氛围中的缸压对比,由图可知,试验和仿真的缸压总体上较为吻合。相应的,如表3所示,IMEP(指示平均有效压力)、ITE(指示热效率)、BMEP(制动平均有效压力)、BTE(有效热效率)的试验和仿真误差都在5%以内。因此,认为模型正确,可以进入仿真计算阶段。

图3 GT-Power缸压标定结果

表3 主要参数的试验和GT-Power仿真误差单位:%

3 喷水对氩气动力循环发动机的影响

3.1 低负荷工况下喷水对热效率的影响分析

本文将基于标定模型时所使用的氩氧氛围工况对喷水所带来的影响进行研究,计算工况为:转速为1 000 r/min,氩氧体积比例为85%∶15%。通过改变水气比,点火时刻从温度、压力、做工、热效率等角度分析喷水对发动机的影响。其中,水气比为水与甲烷的质量比。

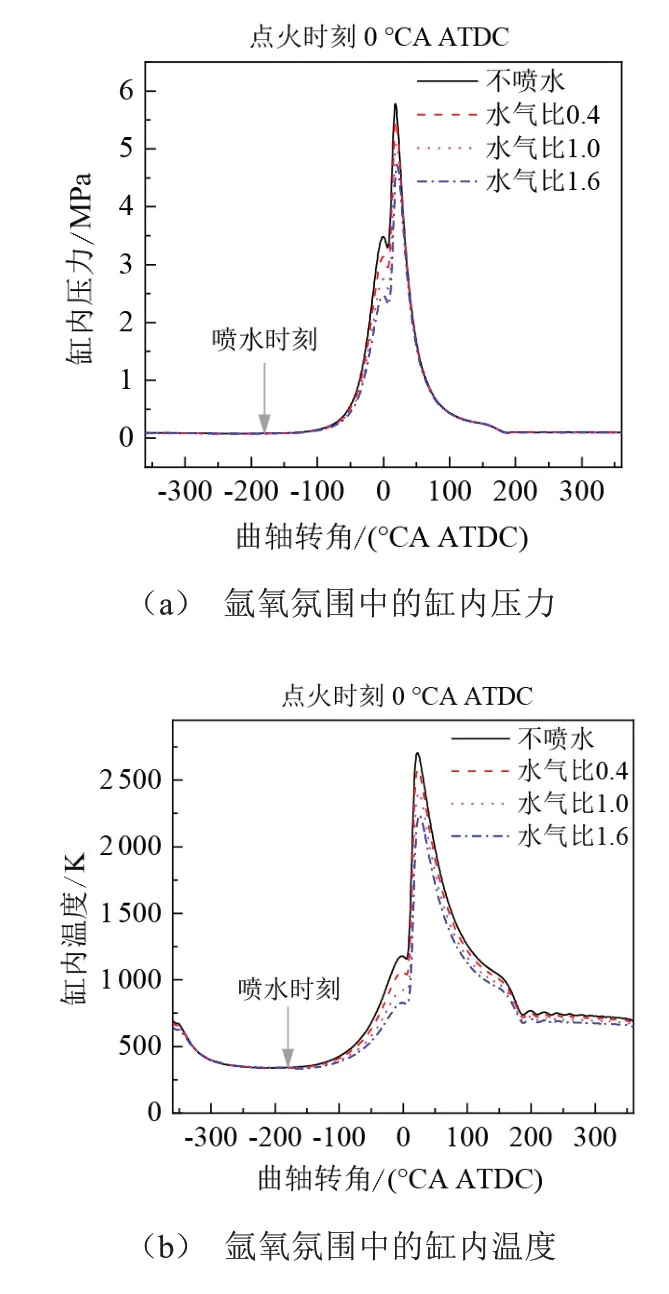

3.1.1 喷水对缸内压力和温度的影响

图4为氩氧氛围中水气比对缸内压力和温度的影响。对于缸内压力,水气比的影响主要集中在压缩上止点附近,提高水气比能显著降低缸内峰值压力。而对于缸内温度,从喷水时刻(-180°ATDC)起至该循环结束,喷水都能显著降低缸内温度。

图4 喷水对缸内压力和温度的影响

3.1.2 喷水对发动机能量分布的影响

如图5所示,水的加入势必会引起循环工质比热比的减小。根据奥托循环效率公式,比热比的减小会导致热效率的降低,所以水的加入会使发动机热效率变低。但由于实际状况中,发动机并非是绝热的,即一般都存在传热损失,且存在排气损失,所以发动机的表现还需要从具体的能量分布来判断。在能量分布上,燃料化学能的去向为指示功、传热和排气。喷水后,水汽化吸热,水蒸气也是做功工质,根据3.1.1,缸内燃烧温度也发生了变化,最终影响燃料化学能的去向。

图5喷水对比热比的影响

图6为氩氧氛围中的传热损失和排气损失随水气比和点火时刻的变化。传热损失与排气损失的变化规律相反,增大水气比和推迟点火使得传热损失减少但使得排气损失增加。喷水会降低缸内温度而减少传热损失,但水蒸气作为工质会携带部分能量成为排气损失的一部分。因此,合适的喷水量和对应的点火时刻则是十分重要。

图6 喷水对传热损失和排气损失的影响

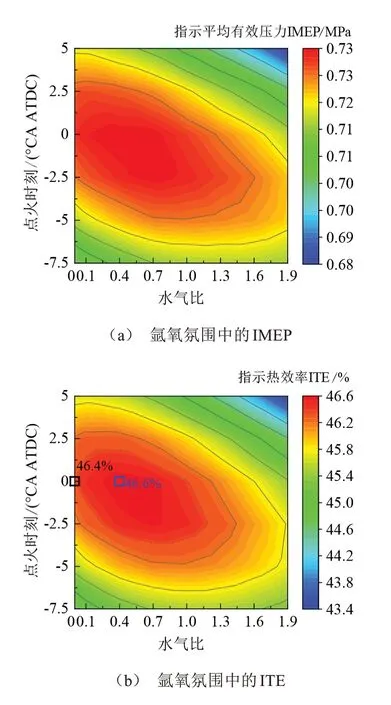

3.1.3 喷水对发动机热效率的影响

由3.1.2可以得出,应该存在最优的喷水量和点火时刻使得热效率最高。图7为氩氧氛围中的指示平均有效压力IMEP和指示热效率ITE随水气比和点火时刻的变化。图7b中黑色方框代表不喷水工况的最高指示热效率,蓝色方框为最优水气比下的最高指示热效率,虚线为不喷水工况最高指示热效率的等值线。由此可知,存在较宽的水气比范围(约为0~1.2)会使指示热效率不受三原子工质水蒸气的负面影响。与氩氧氛围不喷水工况相比,最高指示热效率最高提高了0.2%,与标定模型的空气氛围不喷水工况相比,最高指示热效率最高提高了9%。

图7 喷水对IMEP和ITE的影响

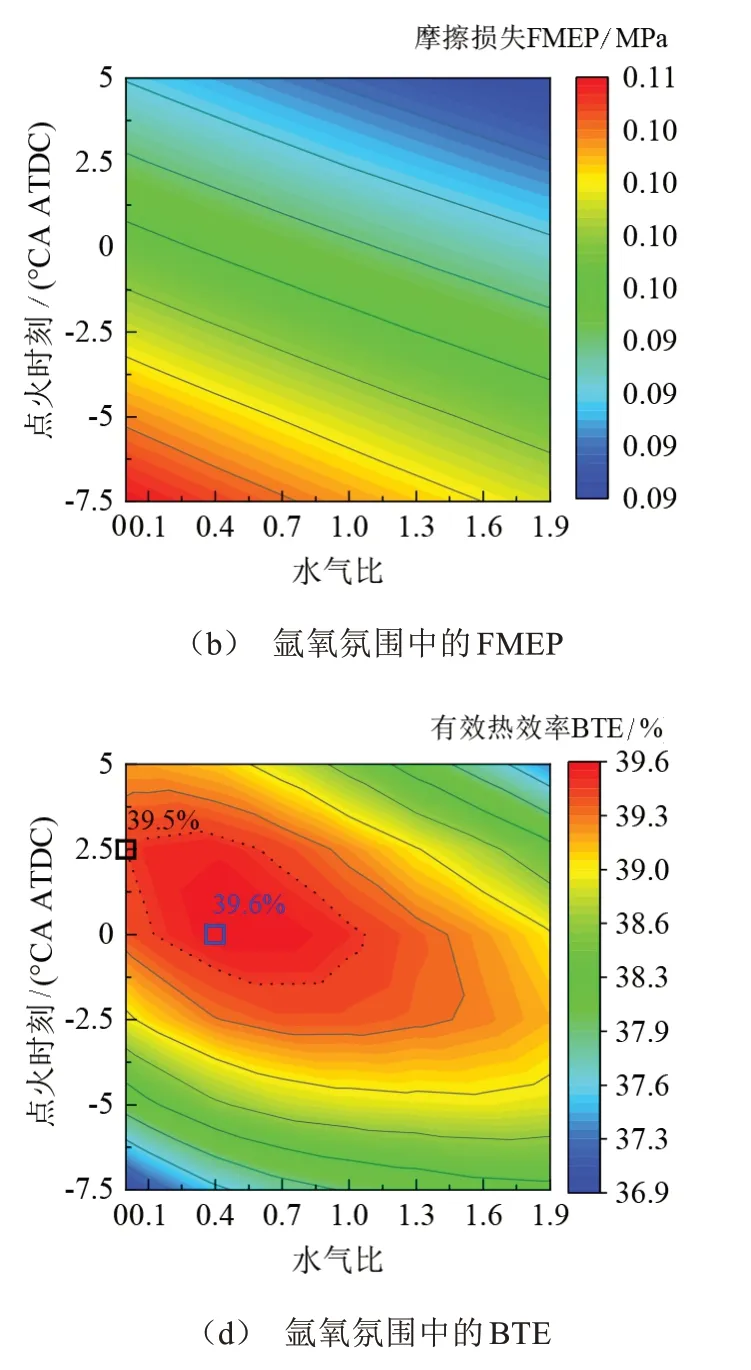

从指示功到有效功之间,存在摩擦损失。图8为摩擦损失和有效热效率随水气比和点火时刻的变化。喷水能降低缸内压力从而能降低摩擦损失。有效热效率的变化规律类似于指示热效率,但由于摩擦损失的缘故,有效热效率的最佳点火时刻更为滞后。图中黑色方框代表不喷水工况的最高有效热效率,蓝色方框为最优水气比下的最高有效热效率,虚线为不喷水工况最高有效热效率的等值线。由此可知,亦存在较宽的水气比范围(约为0~1.1)使得有效热效率不受水蒸气的负面影响。与氩氧氛围不喷水工况相比,最高有效热效率最高提高了0.1%,与标定模型的空气氛围不喷水工况相比,最高有效热效率最高提高了7.9%。

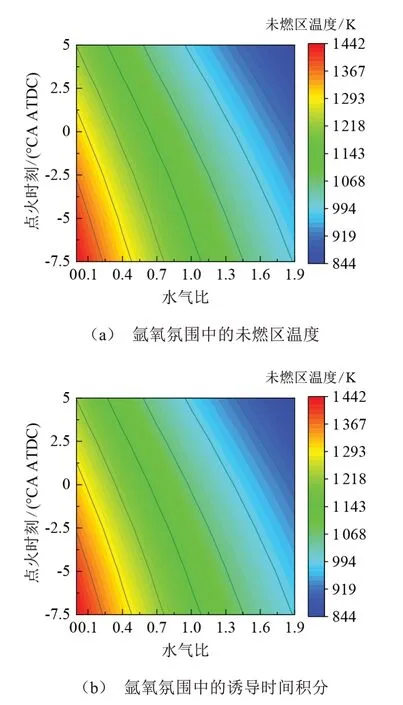

尽管本节的计算工况均未发生爆震(除了部分点火时刻过度提前的工况),但也能通过分析未燃区温度和诱导时间积分来分析爆震倾向。图9为氩氧氛围中未燃区温度和诱导时间积分随水气比和点火时刻的变化。由图可知,喷水能够有效降低未燃区温度并减小诱导时间积分,有利于抑制爆震。也就是说,喷水能在很宽的水气比范围内抑制爆震,且不影响指示热效率。

图9 喷水对未燃区温度和诱导时间积分的影响

3.2 高负荷工况下喷水对爆震抑制和热效率提升的影响

在3.1中,基于氩氧氛围下低负荷状况,分析得出一定的喷水量有利于抑制爆震且不降低热效率的结论。本节将对比不同负荷下,即当爆震发生时,喷水对改善氩气循环天然气机的潜力。

图8喷水对FMEP和BTE的影响

图10为不同负荷下,未喷水工况的未燃区温度和诱导时间积分随点火时刻的变化。图中的0.6 MPa、0.8 MPa和1.2 MPa分别表示对应的制动平均有效压力BMEP约为0.6 MPa、0.8 MPa和1.2 MPa,后续图中的含义与此相同,同时本节计算中的转速依然保持为1 000 r/min。在点火时刻为0°CA ATDC之前,未燃区温度随着负荷增大而增大。然而在点火时刻为0°CA ATDC之后,0.8 MPa工况的未燃区温度最大。诱导时间积分随着负荷增大而单调增大。对于1.2 MPa工况,即使点火时刻推迟至5°CA ATDC,诱导时间积分值仍大于1,也就是在大负荷工况下需采取爆震抑制措施。

图10 不同负荷下未喷水工况的未燃区温度(柱状图)和诱导时间积分(点线图)随点火时刻的变化

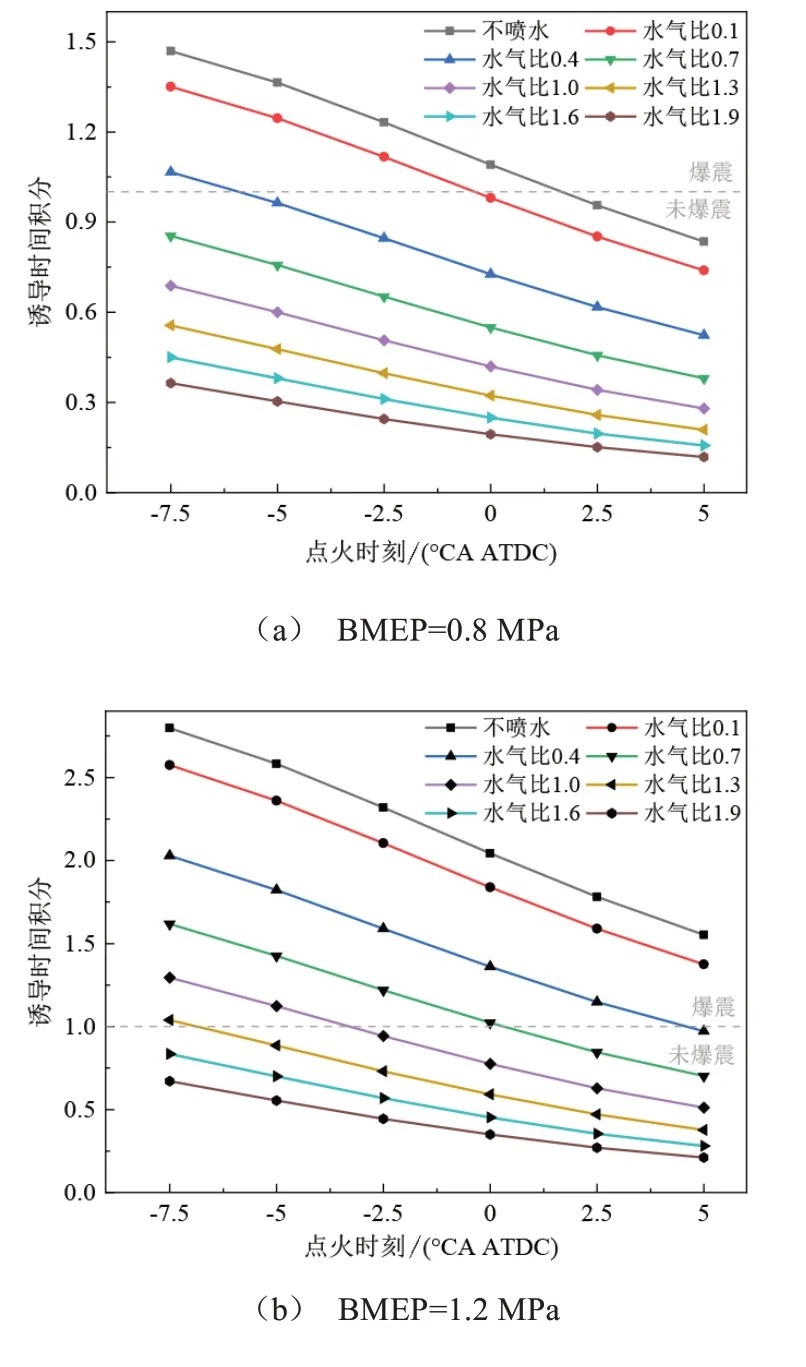

图11分别为氩氧氛围中BMEP约为0.8 MPa和1.2 MPa工况中的诱导时间积分随水气比和点火时刻的变化。由于0.6 MPa工况不受爆震影响,所以仅展示0.8 MPa和1.2 MPa工况的诱导时间积分。由图可知,推迟点火能减小诱导时间积分而有利于抑制爆震。在相同的点火时刻下,从不喷水到逐渐增大水气比,诱导时间积分显著减小,这说明喷水也有利于抑制爆震。负荷增大会使得诱导时间积分增大。当负荷从0.8 MPa到1.2 MPa,要想抑制爆震,其所需的水气比更高。

图11诱导时间积分随水气比和点火时刻的变化

图12为氩氧氛围中不同负荷下的指示热效率ITE随水气比的变化。点火时刻对应为使得指示热效率最高或者是不爆震的时刻,灰色圆圈表示为该工况受爆震限制而将点火时刻推迟至使得诱导时间积分小于1。1.2 MPa工况下,在不喷水和水气比为0.1的时候,尽管点火时刻推迟至5°CA ATDC仍然不能使诱导时间积分降至1以下,因此没有展示相应的数据。不同负荷下,当水气比增大,指示热效率先是逐渐升高,然后到达峰值,最后过多的水使得热效率下降。与诱导时间积分变化趋势类似,1.2 MPa工况的爆震更为严重,其对应的最优水气比也比0.8 MPa工况的大。喷水后,0.6 MPa工况的最高指示热效率提高了0.2%,0.8 MPa工况的最高指示热效率提高了0.4%,1.2 MPa工况的最高指示热效率提高了1.2%(水气比1工况相对水气比0.4)。由于0.6 MPa工况不受爆震限制,所以指示热效率改善较小,而0.8 MPa和1.2 MPa工况最高指示热效率得到了明显的提升。

图12不同负荷下ITE随水气比的变化

图13为氩氧氛围中不同负荷下的有效热效率BTE随水气比的变化,点火时刻为使得有效热效率最高或者是不爆震的时刻,灰色圆圈含义同上。总体上,有效热效率与指示热效率的变化趋势较为类似,但是由于点火时刻会影响缸内峰值压力继而影响摩擦平均有效压力(Friction Mean Effective Pressure,FMEP)和BMEP,从而使BTE最优的点火时刻偏离ITE的最优点火时刻。喷水后,0.6 MPa工况的最高有效热效率提高了0.1%,0.8 MPa工况的最高有效热效率提高了0.2%,1.2 MPa工况的最高有效热效率提高了0.8%(水气比1工况相对水气比0.4)。由此可知,当爆震发生时,喷水有利于改善有效热效率。

图13 不同负荷下BTE随水气比的变化

4 结论

(1)喷水可以明显降低氩气循环发动机的爆震倾向,结合合适的点火时刻,喷水还能提高发动机的热效率。

(2)低负荷工况下,喷水能够显著降低缸内峰值压力和缸内温度;增大水气比和推迟点火,使传热损失减少但排气损失增加;在一定水气比下通过改变点火提前角不降低或提高发动机的热效率;相对于标定模型时所使用的空气不喷水工况,氩氧氛围中的最高有效热效率最高提升了7.9%,最高指示热效率提升更大,最高可达9%。

(3)大负荷工况与氩氧氛围不喷水工况相比,不发生爆震的前提下BMEP为0.6 MPa工况的最高指示热效率提高0.2%、最高有效热效率提高0.1%;0.8 MPa工况的最高指示热效率提高0.4%、最高有效热效率提高0.2%;1.2 MPa工况的最高指示热效率提高1.2%、最高有效热效率提高0.8%(水气比为1的工况相对于水气比为0.4的工况)。