手持式智能轮胎沟槽深度检测系统设计

2022-10-12钱枫易齐王洁曲洋边希春曹红枫

钱枫,易齐,王洁,曲洋,边希春,曹红枫

(武汉科技大学,武汉 430000)

根据最新颁布的GB 38900—2020《机动车安全技术检验项目和方法》,新的年检项目包括轮胎花纹深度检测。该法规的颁布实施,将对轮胎花纹深度检测行业有着深远的影响。轮胎表面的花纹深度是影响汽车安全、平稳行驶的重要因素,它的作用是增加轮胎与地面的摩擦力,以防止打滑,使汽车能够安全、平稳地行驶,所以需要对轮胎花纹深度进行检测,使其维持在一个正常的深度范围。因此,研究一个高效、准确、方便和容易推广的手持式智能轮胎沟槽深度检测系统有着十分重要的实践意义。

目前,国内外轮胎花纹深度测量方法比较少,李爱娟等提出了一种基于机器视觉的轮胎花纹深度测量方法研究,根据该方法,当轮胎从装有激光和反射镜的透视窗盖板上滚过时,安装在盖板之下的相机便可捕获反射镜中的图像。然后,相关处理器便可以根据图像处理算法识别出轮胎外廓曲线,并利用极大值点法确定花纹深度。

崔敏等提出一种基于机器视觉与图像处理相结合的轮胎纹理深度检测方法,通过工业相机和激光器相配合来获取汽车轮胎纹理图像,利用图像处理和误差补偿对图像进行处理以获取轮胎纹理深度数据。

马路名等研究不同被测表面材质对激光三角测距测量精度的影响,通过优化成像光斑的高斯分布和增加垂直于检测方向的激光宽度来提高测量精度。

孙虹霞对轮胎X光图像缺陷检测算法展开研究,从图像处理和深度学习这两种角度出发,提出了一种轮胎缺陷自动化检测方法。

张超等提出了一种有效地对轮胎表面进行分析的方法,即通过使用改进阈值法,准确可靠地获得了轮胎表面的相关参数,这些特征参数可以和轮胎表面损坏情况形成良好的对应关系。同时,他也利用图形化方法对轮胎磨损程度进行了研究和分析。

陈一民等基于计算机视觉,以目标物体识别技术、长时间实时跟踪技术、三维重构技术等关键技术为基础,开发面向在线工业智能化检测的计算机视觉开发平台,实现了面向汽车制造业的在线智能化检测应用。

李杰提出了一种基于激光三角法检测轮胎表面形貌的研究方法,对没有经过摩擦损坏的轮胎表面形貌进行了检测和分析。该方法基于激光三角法原理,并结合一系列的图像处理操作,最终测得轮胎纹理表面的宽度和深度。

虽然上述方法和研究均能获取相应的轮胎深度值,但是其检测结果受外界影响因素较多,针对花纹深度而展开的相应分析较少,并且其相应的测量设备体积较大,操作复杂。

因此,本文提出了一种基于激光位移传感器的轮胎花纹深度测量方法,并基于此设计了手持式智能轮胎沟槽深度检测系统。本方法设计的设备体积较小,可以实现手持测量,并且通过云平台对花纹深度数据进行处理与分析,最终在手机端对检测报告进行实时呈现,达到快速、简便、准确地测量与科学地分析轮胎花纹深度的目的。

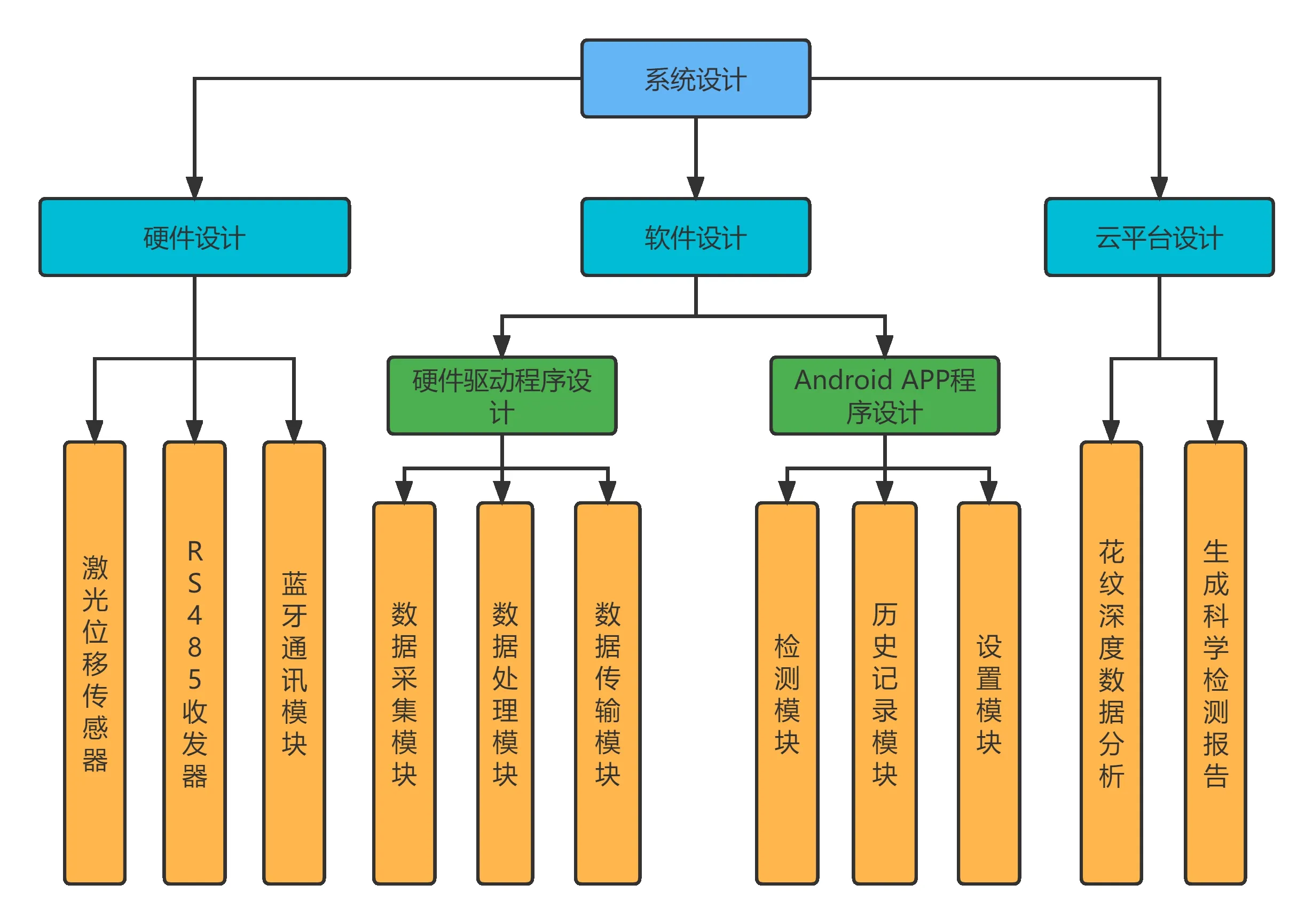

1 系统设计

借助激光位移传感器测量量程大、精度高、速度快、抗光、电干扰能力强的性能特点,设计了手持式智能轮胎沟槽深度检测系统。系统主要包括硬件设计、软件设计和云平台设计三大部分。系统硬件是以GD32F305RCT6微处理器为主控芯片,由激光位移传感器、RS485收发器、蓝牙通讯模块等部分组成。软件设计包括硬件驱动程序设计和Android APP程序设计;硬件驱动程序设计包括轮胎花纹深度数据采集模块、轮胎花纹深度特征提取和数据处理模块、轮胎花纹深度数据传输模块等。Android APP程序设计包括轮胎花纹深度检测模块、检测报告历史记录模块和软件设置模块。云平台主要是对轮胎花纹深度数据进行分析,生成科学的检测报告。手持式智能轮胎检测方案如图1所示,系统组成结构及其关系如图2所示。

图1 手持式智能轮胎检测方案

图2 系统组成结构及其关系

2 轮胎花纹深度数据采集与处理

2.1 轮胎花纹深度数据采集

轮胎花纹深度数据采集的目的,是根据激光位移传感器输出的电压模拟信号,通过模数转换电路转换成数字信号,并且在对采集到的数字信号进行筛选与处理后,获得轮胎花纹特征点。

手持式轮胎检测设备底部紧贴轮胎表面,按下检测设备开始检测按钮,激光束从轮胎一侧胎肩扫描到另一侧胎肩时按下结束检测按钮,获得轮胎花纹特征点,为了更加形象地描述这些特征点之间的关系,将其绘制在直角坐标系中。图3为特征点在直角坐标系中的描绘曲线,图4为测量过程实物图。

图3 特征点世界坐标曲线

图4 测量过程实物图

直角坐标系中表示的特征点曲线表征了实际轮胎花纹外廓形状,直角坐标系横轴原点取决于手持式轮胎检测设备开始检测位置,其随着开始检测位置的变化而变化,但特征点曲线的形状和特征点曲线上任意两点之间的相对位置不随开始检测位置的变化而变化。因此,直角坐标系中表示的特征点曲线上的花纹深度与实际轮胎花纹的深度是一一对应且相等的关系,可以用来检测实际轮胎花纹的深度。

2.2 轮胎花纹深度数据处理

在实际测试中,环境因素、操作手法以及轮胎本身因磨损产生的小尺寸沟槽往往会对采集数据产生一定的影响,致使特征点曲线产生部分误差波形,影响轮胎花纹深度的测量结果。

因此,如何实现在存在误差波形的特征点曲线上准确地避开干扰信号,并识别出有效信号,是获取可靠轮胎花纹深度值的关键。

轮胎花纹深度数据处理流程,如图5所示。

图5 轮胎花纹深度数据处理流程

如图3所示,在采集到的轮胎花纹特征曲线中,干扰信号往往波形分散明显,并且波峰相对关键信号较小,因此,本文拟定分为以下几种方法以分离出误差数据与需求数据。

(1)使用五点平滑法对全部数据进行处理,以减少全部数据的误差。

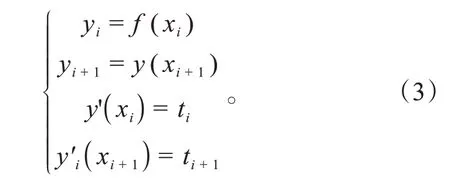

设相邻点的坐标为(x,y)与(x,y),根据五点平滑法,即根据5个相邻数据点,使其端点处的导数连续,从而拟合出一个三次多项式。

目标获取如式(1)所示:

进行逼近,列出方程如下:

通过上述方程组,最终可求解得到:

通过最终的结果验证,采取五点平滑法,可以极大降低数据的波动性,处理后的数据更加趋于平滑稳定,有效地消除了部分误差信号。试验所得数据处理前后对比曲线,如图6所示。

图6 数据处理前后对比曲线

(2)如图7所示,在采集数据中,轮胎左右边缘沟槽深度会由于轮胎的曲面而造成左右胎面至沟槽的深度距离不一的情况,因此,本文拟定采用取多点均值的方式,来计算出左右胎面中心至沟槽底部的距离。

图7 图3经过数据处理后所得曲线

首先,将左右沟槽的上升沿和下降沿,以及峰值进行多点均值处理,如式(5)所示。图8为左右峰值示意图。

图8 左右峰值示意图

然后,式(6)中,为上止点数值;,分别对应两个下值点数值,运算可得:

(3)分段遍历数据,寻找上升沿和下降沿所在的区间;设定阈值,将较小的波峰识别为误差波峰,作为排除对象;在目标区间寻找拐点,拐点处斜率大于0为上升沿起点,拐点处斜率小于0为下降沿起点。

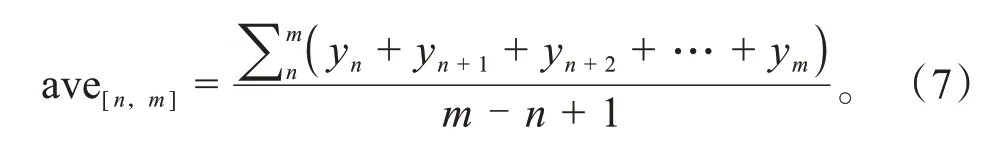

首先,选取分段遍历数据区间[,],其中,、会随着遍历次数的增加而变化。求出每次遍历区间的平均值和所定阈值进行比较,排除干扰区间。

遍历区间平均值公式为:

有效区间判断公式为:

上升沿(,)坐标求解公式为:

下降沿(,)坐标求解公式为:

图9为轮胎沟槽深度数据显示页面(以下数据仅为示例)。

图9 轮胎沟槽深度数据显示页面

3 轮胎花纹深度数据分析

轮胎花纹深度数据分析由云平台完成。云平台服务端使用C#编程语言搭建,由于C#继承自C/C++,可以调用由C/C++编写的原生函数,运行效率更高,所以可以提高数据分析速度。云平台数据库采用MongoDB,MongoDB是一种非关系型数据库,不仅能够快速存储数据,同时也可以快速查询数据;易扩展性是MongoDB最显著的优点之一,灵活的分布方式更适合存储海量轮胎花纹深度样本分析数据。

轮胎沟槽深度分析报告,如图10所示。轮胎花纹深度数据分析由整体磨损分析、异常磨损分析和轮胎使用年限预测等部分组成。新轮胎的花纹深度没有明确的标准,不同的轮胎厂家生产的轮胎尺寸、花纹深度都不一样。但是,轮胎胎面花纹沟槽深度应保持其深度大于1.6 mm。任何品牌的轮胎都会在胎面沟槽底部设置一个磨损标记。一般轿车轮胎的磨损标记高度为1.6 mm(这个高度也是法定的轮胎最小沟槽深度),载重轮胎上的磨损标记高度为2.4 mm。轮胎花纹深度数据存在两侧或中部深度数据集中偏小的异常磨损情况,主要表现为胎面单侧磨损、胎肩磨损和胎面中央磨损等现象,造成异常磨损的主要因素是轮胎气压,同时也受轮胎定位参数、车轮动不平衡、轮胎制造工艺等因素影响。汽车轮胎一般可以使用3~5年,行驶里程一般不要超过6万km,汽车轮胎的使用寿命与驾驶员的驾驶习惯和行驶环境有直接关系,难以准确估计,在日常用车过程中需要对轮胎进行合理的判断,如果轮胎不能继续使用需要及时更换。

图10 轮胎沟槽深度分析报告

4 实例

为验证本装置检测效果,开展实车轮胎沟槽深度检测校核。采用基于轮胎花纹深度检测尺的传统接触式测量作为本试验对比方法。

利用本文开发的测量系统进行测试时,开启系统,输入车辆信息及轮胎参数,并驱动激光位移传感器工作,发射检测激光,手持本装置沿轮胎轴线方向上,水平向外缓慢而平稳地划过轮胎,检测过程中设备应紧贴胎面,单轮可控制在4 s左右,分别对4个轮胎进行沟槽扫描。激光位移传感器采集到4个轮胎表面特征点后,在手机软件页面操作完成测量,即可即时通过手机查看检测报告。

从时间上看,测量并生成1辆车(以4个轮胎为例)的检测报告,需要2 min左右。横向对比,相对于深度检测尺检测,结果更精确直观,且得出结果的所需时间更短;纵向对比,进行多次试验测量。结果表明,多次数据输出基本一致,证明本装置稳定可靠。

本文设计的手持式智能轮胎沟槽深度检测仪与传统深度检测尺所采样的测量点均取于轮胎同一断面,以便进行对比校验(表1),分别是仪器测量数据、深度检测尺实测数据。对比表中数据并计算相对误差可知,本系统的测量数据波动很小,且相对于深度检测尺检测,误差较小。误差保持在3.5%的范围内,能够满足一般精度要求的测量。

由表1对本仪器进行系统误差对比分析可知,245/45R18型轮胎各沟槽深度(平均5.45 mm)相比125/80R18型轮胎(平均3.55 mm)较大。综合两轮胎检测结果,本仪器测量数据相对于深度检测尺实测所得数据,整体上245/45R18型轮胎误差更小,经过多次重复试验可得出检测精度与轮胎本身沟槽深度基本呈正相关,但其误差始终小于0.2 mm,完全满足轮胎沟槽检测的使用要求。

表1 本仪器测量与深度尺实测数据对比(沟槽深度不同)

对于其他有可能影响测量精度的相关变量,同理,分别控制以胎面粗糙度、沟槽宽度为单一变量,重复多次试验,试验得出检测精度与胎面粗糙度无必然联系,与轮胎本身沟槽宽度基本呈相关系数很小的正相关,偶尔会有测量沟槽数目不全现象,但分析其成因,是由于沟槽宽度较窄,激光扫过时间过短所导致的测量偏差,适当延长激光扫过沟槽的时间,即设备激光扫过沟槽时,控制滑动速度减缓,即可避免该种现象及误差。试验结果分别见表2和表3。

表2 本仪器测量与深度尺实测数据对比(胎面粗糙度不同)

表3 本仪器测量与深度尺实测数据对比(沟槽宽度不同)

此外,为更贴近实际生活,还在实际生活环境下对本仪器进行了试验,并分别控制以轮胎使用年限、胎面花纹形状(本文选择米其林和德国马牌两种品牌轮胎花纹进行试验)为单一变量,多次试验结果表明,检测精度与轮胎使用年限、胎面花纹形状无必然联系。试验结果分别见表4和表5。

表4 本仪器测量与深度尺实测数据对比(轮胎使用年限不同)

表5 本仪器测量与深度尺实测数据对比(胎面花纹形状不同)

综合上述对比试验分析及试验结果可知,该手持式智能轮胎沟槽深度检测系统,相对于传统深度尺检测方法,检测结果更精确,检测效率更高,检测报告更科学,可以准确检测出轮胎表面的沟槽深度。

5 结论

针对轮胎沟槽深度的测量问题,本文设计了一种手持式智能轮胎沟槽深度检测系统。

(1)提出了一种轮胎花纹深度数据处理方法,能够准确提取轮胎沟槽特征点,并有效排除了由环境或操作失误等造成的影响,最终可以快速准确地计算出实际轮胎沟槽深度。试验表明,该方法具有抗干扰能力强、可靠性强等优点。

(2)设计了相应的检测设备,能快速测量轮胎花纹深度,操作简便,数据采集完整,检测报告具有实时性、共享性、科学性,并通过智能算法提供科学有效的维修建议,提高了检测效率。

(3)设计了相应的检测设备,便于携带,集成度高,稳定性强,有良好的用户体验。

(4)本系统应用前景广泛,可用于汽车年检、轮胎维修门店和轮胎生产厂家等。