自动紧急制动系统仿真测试的制动模型修正

2022-10-11吴振昕张正龙

刘 涛,迟 霆,王 迪,吴振昕,张正龙

(中国第一汽车股份有限公司 智能网联开发院,长春130000,中国)

车辆行驶安全是自动驾驶系统研发过程中的重点内容[1],也是未来智能网联车能否商业化的关键。自动紧急制动(autonomous emergency braking,AEB)系统通过毫米波雷达和摄像头等传感器感知前方物体,当判定存在碰撞风险时,向驾驶员提供预警和主动制动的方式规避本车与前方物体的碰撞。AEB 系统能够有效减少交通事故发生,提高车辆主动安全性能,因此受到越来越多的主机厂及科研机构的重视[2]。

为对AEB 系统的有效性进行验证,一些国家和机构制定了一系列标准法规,用于AEB 测试评价。2014 年,欧洲新车安全评鉴协会(European New Car Assessment Programme,Euro-NCAP)将AEB 功能纳入到整体安全评级中[3]。2015 年,美国高速公路安全管理局(National Highway Traffic Safety Administration,NHTSA)在 新车评价体系中加入了AEB 功能[4]。2018 年,中国新车评价规程(China New Car Assessment Programme,C-NCAP)增加了AEB 功能测评,包括追尾防护和行人保护等功能[5]。上述标准法规主要针对实车试验,可以最大程度保证AEB 功能测试的准确性,但试验成本较高且存在一定风险[6]。

目前学者们对AEB 仿真测试的应用主要集中于对控制算法或评价体系的验证分析,而对提升AEB 仿真测试精度的研究比较匮乏。AEB 仿真测试对控制算法验证和试验结果分析,应建立在较高测试精度的基础上,因此,建立高可信度的AEB 仿真测试系统显得至关重要。

HAN Inhwan 对NHTSA 的车辆路口碰撞事故数据进行了提取分析,提出了17 种新的事故场景并进行仿真验证[7];李霖等人针对中国道路交通环境下骑车人引发的交通事故,应用聚类分析对采集的危险工况进行研究,设计了7 类典型危险场景,通过设计测试车辆和目标车辆的速度,建立面向骑车人的典型AEB测试方法,并利用仿真软件进行了测试验证[8]。林国庆等人通过分析中国交通事故深入研究(China In-Depth Accident Study,CIDAS)乘用车事故数据,制定出多种符合中国国情AEB 行人测试场景,并用仿真软件进行了合理性验证[9]。张慧等人基于直线行驶时前后2 车的运动情况,对其交互过程进行理论分析,选取加速度的碰撞时距作为参数,提出了3 种测试工况,并在虚拟环境中进行了仿真测试,对提出的测试工况、评价参数进行了分析[10]。

本文基于一汽集团某车型自主开发的自动紧急制动(AEB)控制算法,搭建由场景模型、车辆模型、传感器模型和控制算法模型组成的闭环仿真测试系统,完成AEB 仿真测试,并用实车试验结果对仿真模型进行了修正,以期提高AEB 仿真测试精度。最后,通过实车试验,来验证搭建的AEB 仿真测试系统的准确性。

1 自动紧急制动仿真测试系统

1.1 系统架构

本文的自动紧急制动仿真测试系统是基于ASM 和Simulink 联合仿真实现各模型所搭建和集成的。ASM是由dSPACE 公司开发的仿真软件,支持车辆动力学及交通场景仿真。其中 ASM Vehicle Dynamics 是车辆动力学实时仿真模型,该模型为多体系统,包括动力传动模型、发动机模型、半经验轮胎模型、悬架模型、转向模型、制动模型以及基于ASM 的驾驶员模型等。所有模型均提供MATLAB/Simulink 接口,可实现车辆模型与场景模型、传感器模型和控制模型的集成[11]。

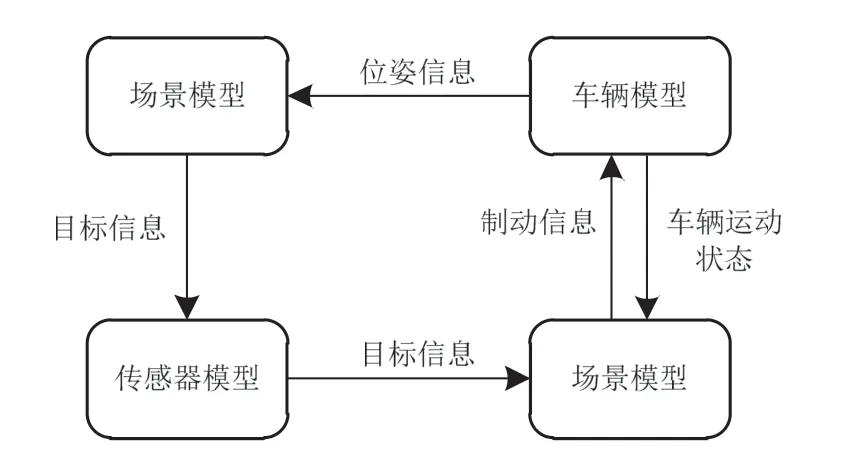

仿真的场景模型、车辆模型和传感器模型在ASM中搭建,控制模型在Simulink 环境下搭建。车辆模型向控制模型输入本车速度、加速度、方向盘转角、油门及制动踏板开度等车辆状态信息;传感器模型根据自身设定的探测范围,从场景模型中提取其它物体与本车的相对距离、相对速度、相对角度等目标信息并输入到控制模型中;控制模型将根据上述输入信息判断是否激活自动紧急制动(AEB)功能并向车辆模型输出期望制动减速度,最终形成系统闭环,如图1 所示。

图1 AEB 闭环仿真测试系统

1.2 场景模型

自动驾驶场景是自动驾驶汽车行驶场合与驾驶情景的有机组合,由静态场景和动态场景2 部分构成。其中静态场景由具备静态特征的道路、交通设施、天气、光照等组成;动态场景由具备动态特征的交通参与者组成[12]。

静态场景根据需求的道路设施要素进行搭建,具体包括路网拓扑结构、道路几何特征、道路表面材质、车道线、路面标识、交通灯牌、街边建筑等,组合上述要素,来形成道路状况、道路周围环境、道路曲率半径等静态场景。

在搭建好的静态场景基础上,布置交通参与者,并设置其初始状态,如位置、角度、速度等;之后设置各交通参与者的交互动态,赋予其满足测试场景要求的行为能力,如制动、加速、转向、变道等。

1.3 车辆模型

1.3.1 车辆模型搭建

本文以ASM 的13 自由度车辆模型为基础,根据被测车辆的各项整车性能参数,来搭建高精度车辆动力学模型,可模拟各种工况下车辆的动态响应。车辆轮胎规格为215/55 R18,其它基本参数如表1 所示。

表1 车辆基本参数

1.3.2 制动模型

ASM 车辆模型中的制动模型为ESP 制动液压系统模型,由制动主缸和两条独立制动回路组成,制动回路系统计算每个制动轮缸中的压力。制动模型无法直接接收制动减速度请求,因此需建立减速度与制动主缸压力的对应关系。在未进行实车试验之前,先基于车辆模型建立车速-减速度-制动主缸压力的三维查询表,如图2 所示。

图2 车速-减速度-制动主缸压力查询表

实际应用时,通过反向查表方式,将自动紧急制动(AEB)功能激活时的期望减速度转换为制动主缸压力,输入到模型的制动主缸中,实现仿真测试闭环控制。

1.3.3 车辆模型集成

为将车辆模型嵌入到闭环仿真测试系统中,需要在Simulink 环境下,将车辆的位置、角度、轮胎与路面接触点的高度等信息输入到场景模型;同时将车速、方向盘转角、油门及制动踏板开度等信息输入到控制模型,实现车辆模型集成。

1.4 传感器模型

1.4.1 传感器模型选择

激活自动紧急制动(AEB)功能需要车辆搭载传感器并探测周边环境信息,同时将环境信息输入到控制模型中进行决策。传感器模型的选择应兼具准确性、实时性和鲁棒性3 方面的技术特点。准确性指传感器模型能有效提取探测范围内的物体信息;实时性指数据处理必须与车辆模型解算保持同步;鲁棒性指在极端场景下传感器模型内部要保持稳定。

目前传感器模型主要分为3 种:第1 种为物理级传感器模型,可直接仿真传感器能够接收到的原始信号,如光线、电磁波、超声波等;第2 种为信号级传感器模型,直接仿真控制电控嵌入式系统中的数字处理芯片的输入单元;第3 种为真值级传感器模型,即直接输出传感器模型探测范围内的目标真值信息[13]。本文选择真值级传感器模型。

1.4.2 传感器模型搭建

搭建真值级传感器模型,需要确认试验车辆所搭载传感器的探测距离、水平视场角、垂直视场角、盲区距离等外特性模型参数,依照参数搭建模型。本文中试验车辆采用毫米波雷达传感器,根据实车搭载的毫米波雷达参数,设定传感器模型的探测距离为210 m,水平视场角为±45°,垂直视场角为±8°,盲区距离为0.5 m。

1.5 AEB 控制模型

本AEB 系统采用毫米波雷达感知前方目标车辆,根据目标的速度、目标与本车的距离以及本车车速等参数,综合判断碰撞风险。当判定存在碰撞风险时,驾驶员未采取转向、制动等措施避免碰撞,则激活AEB功能。AEB 功能激活后,控制模型将向车身电子稳定系统(electronic stability control,ESC)发送-8 m/s2的减速度请求;ESC 收到减速度请求并执行制动响应,车辆刹停后,ESC 保压3 s 后AEB 退出。

2 测试工况

选取3 个测试工况,来进行AEB 功能仿真测试与实车试验结果的对比分析。本车以不同车速匀速行驶,目标车在本车前方静止,两者中心线对齐,起始距离为50 m,工况1、工况2、工况3 的车速分别为:10、20、25 km/h。

图3 所示为测试场景,图4 所示为仿真测试过程。

图3 测试场景

3 实车试验

在海南热带汽车试验场,进行3 种工况的AEB 实车试验,试验过程与第2 章中仿真测试保持一致,如图5 所示。实车试验场地的车道长度为1.8 km,车道宽度为3.75 m,试验车辆搭载RT Range 高精度惯性导航系统,能够准确获取试验车辆和目标车辆之间的相对距离。

图5 AEB 实车试验

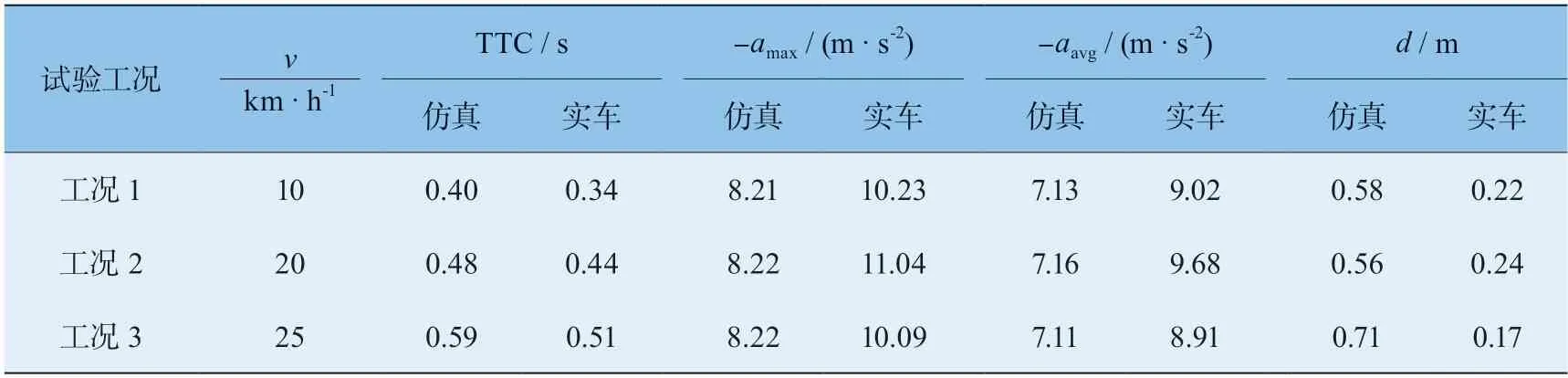

表2 为AEB 仿真与实车试验的结果对比,其中TTC (time to collision,预计碰撞时间)为AEB 功能激活时本车与目标车的预计碰撞时间;最大减速度-amax为本车从AEB 功能激活到本车停稳时间内的最大减速度;平均减速度-aavg为AEB 功能激活到本车停稳时间内的平均减速度;最小车间距d为本车停稳后本车与目标车的纵向距离。

表2 AEB 仿真与实车试验结果

4 制动模型修正

由表1 可知:仿真测试与实车试验的AEB 激活TTC 的平均误差为60 ms;最大减速度的平均误差为2.24 m/s2;平均减速度的平均误差为2.07 m/s2;最小车间距的平均误差为0.41m。仿真与实车试验相比,AEB 激活TTC 的误差较小,说明AEB 激活时仿真和实车的车速、车间距等状态基本相同,AEB 控制算法在仿真和实车试验中的表现可视为一致。在AEB 激活时状态基本无误差的情况下,导致最大减速度、平均减速度和最小车间距等指标出现较大误差的主要原因在于系统的制动执行模块,即仿真车辆模型和实车的制动响应存在较大差异。

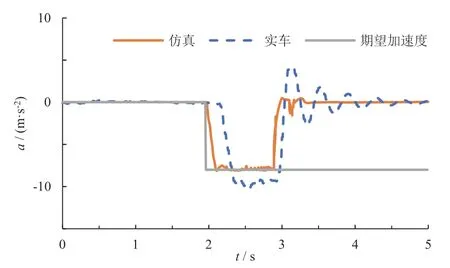

为减少仿真车辆模型和实车的制动响应误差,本文运用实车试验数据对车辆模型的制动系统进行修正。在仿真和实车试验中分别执行相同的制动工况是:本车以25 km/h 匀速行驶,车速稳定后向车身电子稳定系统(ESC)发送8 m/s2的减速度请求,对比仿真与实车的制动响应曲线,见图6。

如图6 所示,车辆模型与实车相比,其制动系统的超调小,响应时间和峰值时间较短,二者制动响应过程存在较大误差。针对实车的制动响应特点,车辆模型的制动系统需要增加对应的修正模型,包括纯延迟环节、惯性延迟环节和增益环节,并确定各环节的参数,以保证车辆模型的制动响应精度接近实车。

图6 仿真与实车制动响应对比

精度的定义为

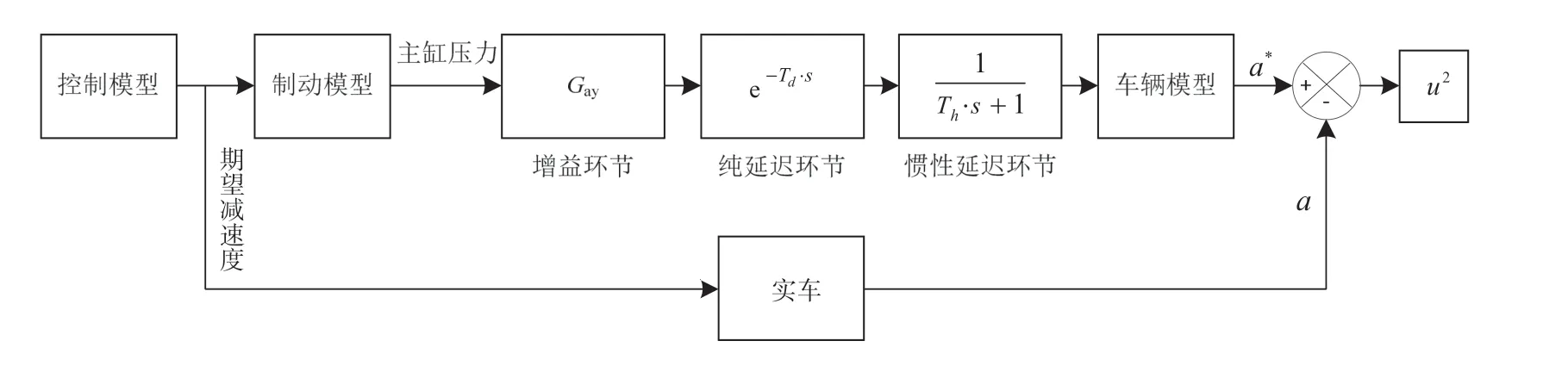

式中:ai为实车试验中的减速度,为仿真测试中的减速度。制动模型修正前,u2=1 851.95。制动系统修正流程见图7。

如图7 所示,控制模型输出期望减速度,制动模型将输入的期望减速度转换为车辆模型可执行的制动主缸压力或轮缸压力,再经过增益环节、纯延迟环节和惯性延迟环节的修正后输入到车辆模型中,计算得到仿真减速度。通过反复辨识增益环节、纯延迟环节和惯性延迟环节的参数,使制动模型修正到满足精度要求。

图7 制动系统修正流程

经过系统辨识,纯延迟环节参数Td=0.17,惯性延迟环节参数Th=0.25,增益环节参数Gay=1.25。

图8 所示为修正制动模型后仿真与实车的制动响应对比,制动系统的响应精度得到较大提升。制动模型修正后,u2=304.14。

图8 制动模型修正后仿真与实车制动响应对比

5 模型修正后的仿真结果

图9(见下一页)为制动模型修正后,在3 种工况下仿真测试与实车试验的数据曲线对比。

图9 3 种工况仿真测试与实车试验对比

表3(见下一页)为制动模型修正后仿真与实车试验的结果对比。结合3 个测试工况,仿真与实车试验的AEB 激活TTC 的平均误差为70 ms;最大减速度的平均误差为0.34 m/s2;平均减速度的平均误差为0.16 m/s2;最小车间距的平均误差为4 cm。

表3 制动模型修正后AEB 仿真与实车试验结果

由表2、3 可知:制动模型修正后多个指标的仿真精度得到了较大提升:与试验结果相比,最大减速度的平均误差减少1.90 m/s2;平均减速度的平均误差减少1.91 m/s2;最小车间距的平均误差减少0.37 m。

6 结论

本文分别进行了自动紧急制动(AEB)功能的仿真测试和实车试验,并对两者的结果进行对比分析,增加由纯延迟环节、惯性延迟环节和增益环节组成的修正模型,对车辆制动模型进行修正。模型修正后的试验结果表明:通过增加修正模型,仿真测试系统能够大幅提升测试精度,对AEB 功能进行准确有效的验证。