基于逆变器的永磁同步电机端口特性模拟及控制技术研究

2022-10-11郭毅锋李昊龙王志福王旭

郭毅锋,李昊龙,王志福,王旭

(1.广西科技大学 电气与信息工程学院,广西 柳州 545000; 2.北京理工大学 机械与车辆学院,北京 100000)

0 引 言

永磁同步电机(Permanent Magnetic Synchronous Machin,PMSM)因其结构简单、损耗低、控制方便等优点,广泛应用于新能源汽车、航空航天、轮船电力推进和风力发电等领域。传统电机的测试需搭建机械测试台,不同参数种类的电机需安装不同类型的电机负载组合进行不同工况测试,需要使用大功率电源并耗费大量电能,测试过程繁琐,耗费大量人力物力[1]。

在真实的电机带载测试中,电机测试的重点是电机定子端的电压电流的特性。文章提出了一种基于功率电力电子器件模拟真实电机端口电气特性的系统,待检测的电机控制器并不连接真实电机,而是与能够模拟真实电机电气特性的电力电子器件相连。从电机控制器输入端口来看,该模拟系统与真实电机是等效的。这种具备真实电机端口电气特性的模拟系统,也被称为电机模拟器。

电机模拟器特点是灵活通用,可以根据需要模拟不同类型的永磁同步电机,同时还可以根据测试需要实时修改电机参数。电机模拟器能模拟真实电机在不同工作状态下端口的电气特性,且不受测控机测试周期长、 占用空间大、难以实现故障测试等问题的限制,从而对电机控制器进行全方位测试。该方法不会因测试对电机造成损害,节省费用,同时还可以模拟负载现场运行状况,因此电机模拟器的研究对于实际工业具有重大意义。

H.J.Slater于1998年创造了“虚拟电机”一词来描述从电子转换器提供能量以尽可能接近实际的电机和负载的系统。虚拟电机能够向功率电子转换器提供双向功率电平接口,可以在各种应用中和负载条件下测试电机和电力电子转换器[2]。同年,Slater.H.J利用逆变器实现了异步电机的实时仿真,该“虚拟电机”仿真也称为硬件在环仿真(Hardware-in-the-loop,PHIL)[3]。文献[4-5]提出了使用电力电子转换器仿真感应电动机及其相关的机械负载的方法,该方法模拟了三相感应电动机连接到三相交流电网的情况。但是该方法采用传统的PI控制,无法实时跟踪电流。

国内对于电机特性模拟的研究起步较晚,但发展迅速。文献[6]构建了直流电机电机仿真器,该仿真器能实时计算当前时刻的电枢电流和转矩等电机状态量。使用背靠背型双PWM变换器模拟直流电机运行的端口特性,但没有采用控制策略消除电流实时跟踪的误差。文献[7-8]采用实时数字仿真技术建立电机模型,通过电机模型的实时仿真获得真实电机的实时状态量,并控制PWM整流器准确跟踪指令电流,使PWM整流器输出的电流具有实际电机相同电流特性。当改变电机的工况时,端口电流会存在非重复的暂态过渡分量,传统的PI控制器无法准确跟踪指令电流,造成电流跟踪中存在难以消除的稳态误差。

文章提出基于逆变器永磁同步电机模拟器的设计方案。采用精度较高的Adams法在同步旋转坐标系建立PMSM的实时仿真模型。采用了改进内模控制器减小电流跟踪的误差。设计的龙伯格转矩控制器可以将观测到的转矩前馈给电流环,电机产生高频脉动转矩可以抵消电机转矩的波动,以此平滑系统转速。最后,在MATLAB/Simulink平台对永磁同步电机模拟器进行仿真实验,结果表明所设计的电机模拟器性能良好,满足了电机控制器的设计要求。

1 电机模拟器工作原理

1.1 电机模拟器结构

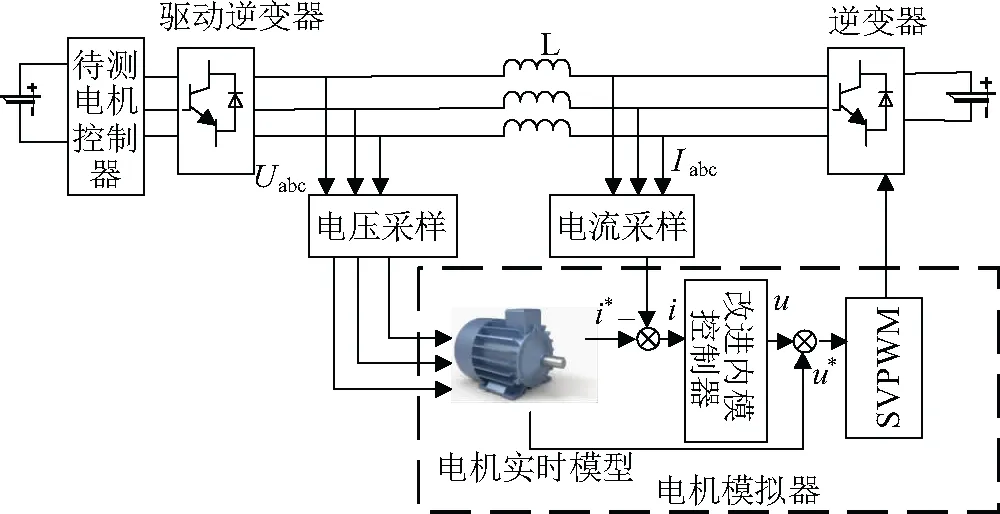

永磁同步电机模拟器结构如图1所示,功率电路部分主要由功率逆变器和供电电源组成。耦合滤波电路作为电机驱动器与功率逆变器之间的缓冲滤波网络,实现对三相电流的滤波,保证系统的稳定性与精度。控制部分主要由电机模拟器内部控制策略组成,作用是控制功率逆变器的输出电流准确跟踪指令电流,使逆变器输出的电流具有实际电机相同的电流特性。

图1 电机模拟器系统结构图

电机模拟器的滤波耦合电路选用的是L型滤波器,其特性可以有效的抑制高频谐波电流。通过利用L型滤波器电感在高频时阻抗很大的性质将高频谐波信号滤除,其结构简单,便于控制系统的设计。L型滤波器属于一阶电路不会引入谐振,抑制开关频率引起的纹波电流的耦合效果明显。

在电机模拟器的结构图中,逆变器相当于虚拟电机的转子绕组,滤波耦合电路的电容等同于被模拟永磁同步电机的感应电动势,滤波耦合电路的电感L等同于被模拟电机的定子电感,电感L的内阻R相当于虚拟电机的定子电阻。

1.2 电机模拟器的原理

文章设计的永磁同步电机模拟器系统,其核心是逆变器对电机实时仿真生成的指令电流的准确跟踪。首先通过电压采集电路对电机驱动器输出的三相电压进行采集,并将所采集的电压数字信号发送至电机实时仿真模型,通过虚拟电机模型计算得出模拟电机期望输出电压及期望电流,引入电流负反馈与指令电流进行比较并通过相应的控制器(如PI控制器)产生调整电压,与期望电压叠加后得到输出电压,并经SVPWM调制器对逆变器进行控制,生成三相电流输送给实际的电机控制器。从电机控制器输入端口来看,该电机模拟器等同于真实电机[9-10]。

2 永磁同步电机的数学模型

根据电机的参数和机械负载建立的电机实时仿真模型,可实时计算出电机在电压采样输入量下的各种实时状态量。

由于永磁同步电机的三相定子间存在着复杂的电磁耦合关系,且与转子位置相关,使得PMSM的分析和控制有很大的难度[11]。为了简化分析,对PMSM做出假设:忽略铁心的涡流损耗和磁滞损耗;定子绕组的电阻、电感是线性的。在上述假设下对PMSM进行建模。

只有将永磁同步电机从静止坐标系转换为同步旋转坐标系,才可以实现电机模型的数学解耦[12]。

坐标变换通常可以分为两种:等功率和等幅值变换。为了简化计算,文中采用等幅值变换,主要的变换矩阵为:

(1)

(2)

式(2)中θ为转子位置电角度。利用式(1)和式(2)可以将PMSM的定子电压、电流、磁链转换到dq坐标系中。由ABC坐标系变换到dq坐标系也称为Park变换,由dq坐标系变换到ABC坐标系称为反Park变换。

利用上述坐标变换得到PMSM在dq两相旋转坐标系中的数学模型,定子电压方程如式(3)所示:

(3)

定子磁链方程如式(4)所示。

(4)

将式(3)代入式(4),可得定子电压方程为:

(5)

常用的数值解法有:Euler法、梯形法、Adams等。文献[7]比较了Euler法、梯形法、Adams的优缺点。二步亚当斯法相比于欧拉法精度更高、应用范围更广更稳定、更便捷,二步Adams法的计算公式为:

(6)

利用式(6)可得电机模型的id和iq电流计算公式为:

(7)

(8)

Fk表示k时刻的微分量,Xk表示k时刻的状态量。在加上式(9)和式(10)的电磁转矩方程和运动平衡方程便构成了电机的数学模型。

(9)

(10)

式中ωm为电机的机械角速度;J为转动惯量;B为阻尼系数;TL为负载转矩。由上述方程可看出,该电机模拟系统实时采样端口电压、转矩作为电机模型输入量,通过电机的数学模型实时求解,得到当前时刻电机在该输入量下的电机电枢、转速等状态信息。

3 电流跟踪控制策略

在电机运行状态变化时的切换过程中,电机端口电流存在非重复的暂态分量,传统的PI控制器无法实时跟踪端口电流,存在难以消除的稳态误差,因此控制效果难以达到最佳[13]。

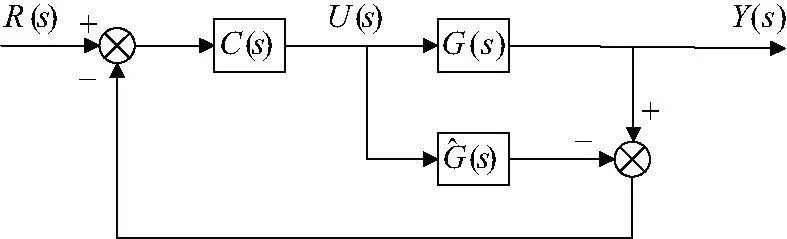

内模控制是从化工应用发展起来的一种基于模型的控制策略。因为内模控制包含数学模型,可以预测控制输出产生的效果,并且对参数变化不敏感,因此对电机参数估计误差具有较好的抑制能力。因此将改进的内模控制应用在永磁同步电机控制上,可以消除了电流跟踪时产生的稳态误差。

图2 典型内模控制

(11)

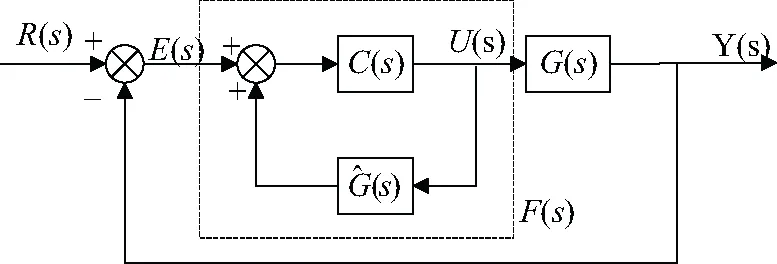

将图2所示的框图进行变换,变换后的控制结构如图3所示。

图3 内模反馈控制器

图3中,F(s)即为根据模型设计的内模控制器,如式(12)所示:

(12)

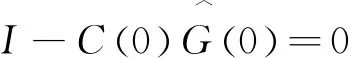

式(12)仅C(s)为未知量。为了使系统稳态误差为0,需满足式(13),即:

(13)

可取C(s)=G-1(s)。通过串联低通滤波器L(s)提高系统的鲁棒性,则C(s)可以用式(14)表示,即:

C(s)=G-1(s)L(s)

(14)

为了简化设计,提高滤波性能,选用一阶惯性环节的低通滤波器,其式如式(15)所示,I为单位矩阵。

(15)

调整后的内模控制器可以用式(16)表示:

F(s)=[I-L(s)]-1G-1(s)L(s)

(16)

对d-q的电压方程进行拉普拉斯变换,可得到式(17),即:

(17)

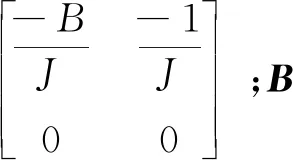

将式(17)化为状态空间方程可以得到:

(18)

将式(18)代入式(16)可得内模控制器为:

(19)

式中Ld、Ls、Rs分别为电机实际参数,λ为可调参数。

定义tr为系统完成阶跃所需的时间,则tr与λ的关系为:

(20)

内模控制调节参数只有λ,电流控制器和解耦网络的性能都受制于λ的选取。内模控制器最初的设计只考虑了电流的解耦能力,其设计没有考虑对电流跟踪快速性和准确性的影响。由于控制器比例和积分系数之间为线性关系,且调节参数只有λ,致使控制器参数的可调范围较小,难以达到最佳的控制效果[14]。

为解决内模控制器中电流控制器与解耦网络难以同时达到最优的问题,对内模控制器进行改进。由于内模控制本质上是PI控制,将调节参数λ拆分为比例调节因子λ1和λ2,提高控制的自由度,提高了电流跟踪的快速性和准确性。新内模控制器如式(21)所示:

(21)

参数整定时可以先设定λ1=λ2=λ,使用式(20)来满足内模控制器的解耦需求,再通过调节λ1和λ2来提高控制器的控制性能和自由度。新的内模控制器提高了参数调节的自由度和灵活性,控制器中比例和积分系数之间无线性关系,提高了电流跟踪快速性和稳定性,使控制器的控制和解耦性能都能达到最优。

4 龙伯格转矩观测器的设计

在矢量控制中位置检测误差、电流检测误差、逆变器产生的误差和磁链谐波以及齿槽效应等电机本体的影响都会造成永磁同步电机的转矩波动[15-16]。设计的龙伯格转矩控制器可以将观测到的转矩前馈给电流环,使电机产生高频脉动转矩以抵消电机转矩的波动,以此平滑系统转速。

龙伯格状态观测是利用系统的输入和输出来重构状态变量的观测值,因为系统的输入和输出是很容易被测量出来的。龙伯格观测器的软件和硬件实现都相对容易,不需要很强大的计算能力,且它适用于电机负载转矩扰动估计,但建立准确的系统状态方程龙伯格观测器输出的精度要求比较高。

永磁同步电机机械运动方程为:

(22)

负载转矩不可测,转速可测。

(23)

将式(22)改为状态空间表达式。当控制频率较高,而采样周期较小时,便假设在每一个采样周期里转矩为恒定值。得到:

(24)

(25)

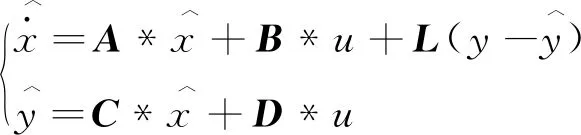

龙伯格观测器的形式如式(26)所示:

(26)

推导得式(27)为:

(27)

(28)

将式(28)转化为式(29)和式(30),即:

(29)

(30)

为了使观测器尽快收敛稳定并且状态变量估计值与实际值之间的偏差趋近于零,就要使观测系统的特征方程的解都为负值,观测器的特征方程为:

(31)

假设观测器系统的特征值为α和β,则期望的方程式应该等于式(31),从而得到反馈增益矩阵为:

λ2-(α+β)λ+αβ=0

(32)

(33)

由式(29)、式(30)我们便可以在Simulink建立龙伯格转矩观测器。

为验证观测器功能是否实现,以及选择的反馈增益系数是否能保证观测精度、响应时间等观测转矩的动态性能,对其进行仿真验证,选择工况为:在0.5 s时刻转速由2 000 r/min阶跃到2 500 r/min,同时电机驱动转矩经0.3 s从50 N·m线性上升到100 N·m。

由图4可知设计的龙伯格转矩预估观测器在响应时间和动态性能上都能满足设计需求。

图4 转速波形图

5 实验验证

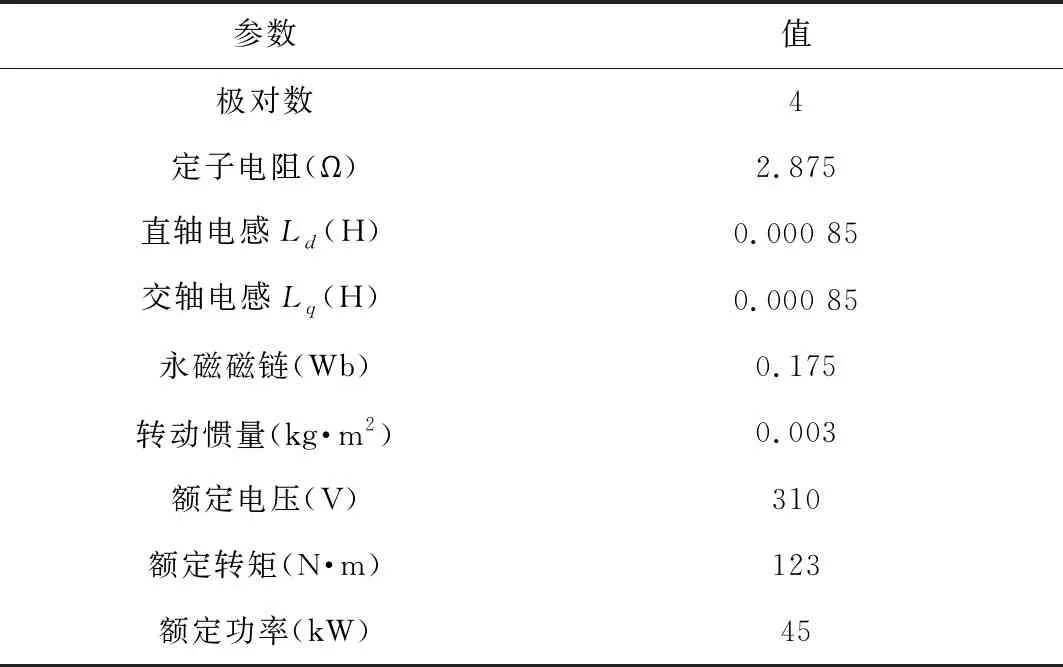

为验证方案的可行性,文章选取了电机参数如表1所示的永磁同步电机作为模拟对象。在Simulink中构建了永磁同步电机模拟器系统,在电机模拟器系统中逆变器的开关频率为10 kHz。采用S-function模拟CPU的中断程序,实现虚拟电机根据输入实时求解电机状态量和电流的跟踪控制。

表1 电机参数

文章选择基于转子磁链定向控制方法,所以d轴电流为0,q轴电流与电机设定的负载有关。永磁同步电机的输入为逆变器输出电压的采样值,经过仿真模型的实时求解得到的电机电流,既要参与电机的控制,又要作为内模控制的指令电流,由此可见永磁同步电机模拟器是一个复杂的闭环系统,电机模拟器的精度和控制效果受逆变器输出电压的影响。

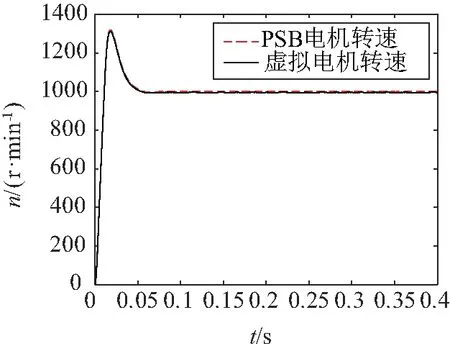

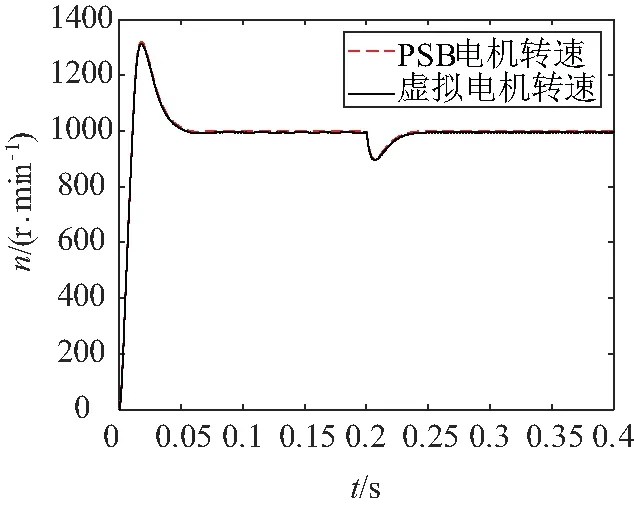

图5为空载启动转速波形图,图6为空载启动时A相电流波形图。从图5和图6中可以看出,在相同条件下空载启动时,电机模拟器的端口相电流、转速的数值和变化趋势与PSB(Power System Blockset)电机模块基本保持一致。

图5 空载启动转速波形图

图6 空载启动A相电流波形图

图7为突加负载转速变化波形图,图8为突加负载A相电流波形图,图9为突加负载A相电流动态波形图。在突加负载后,电机模拟器仍能够在动态过程中快速准确跟踪指令电流,电机模拟器的端口相电流、转速的数值和变化趋势与PSB电机模块基本保持一致。

图7 突加负载转速波形图

图8 突加负载A相电流波形图

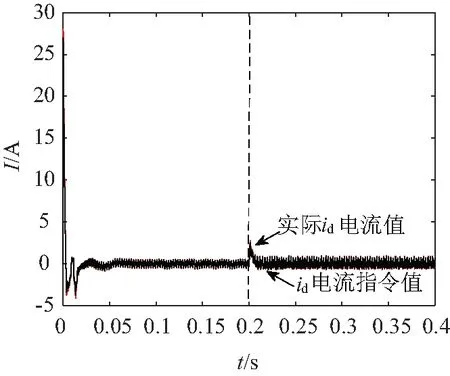

图10和图11为空载启动后稳态运行0.2 s后突加负载10 N·m时d轴和q轴电流波形图。在工况切换工程中A相电流经过动态调节后趋于稳态的过程,仿真结果表明,电流实际值与指令值数值和变化趋势基本一致,说明电机模拟器电流跟踪效果较好。

图9 突加负载A相电流动态波形图

图10 突加负载id电流波形图

图11 突加负载iq电流波形图

6 结束语

(1)基于逆变器的永磁同步电机模拟器为电机控制器的开发提供了安全可靠的测试平台。由于虚拟电机的特性,测试不受测控机等机械系统的限制,整个测试过程耗能低、安全可靠,可对电机控制器进行全面的测试;

(2)采用精度较高的Adams法在同步旋转坐标系建立PMSM的实时仿真模型,该实时仿真模型能根据电压采集输入准确计算出在给定负载下电机的指令电流;

(3)以虚拟电机计算出的电流为指令电流,在同步旋转坐标系下,采用改进的内模控制器,可以较准确地跟踪指令电流,减小电流跟踪的稳态误差。设计的龙伯格转矩控制器可以将观测到的转矩前馈给电流环,电机产生高频脉动转矩抵消电机转矩的波动,以此平滑系统转速;

(4)提出的电机模拟器设计方案,在典型工况下永磁同步电机模拟器的端口特性等同于实际电机。在给定相同电压和负载情况下,电机模拟器的电流特性与实际电机一致。

综上所述,基于逆变器永磁同步电机模拟器设计方案在电机空载启动和突加负载的工况中性能良好,满足了电机模拟器的设计要求。