某核电堆芯预应力精轧钢筋施工技术

2022-10-11王超

王 超

(中国核工业二四建设有限公司,河北 廊坊 065201)

0 引言

预应力张拉钢筋是热轧精制螺纹钢筋,一种用热轧方法在钢筋表面轧出不带纵肋仅带不连续横肋的直条钢筋,该钢筋能够用配套的机械接头进行接长,或拧上锚固螺母进行锚固,无须冷拉与焊接,施工方便。精扎钢筋具有以下几个特点。①高强度:精扎钢筋屈服强度为830 MPa,抗拉强度为1 030 MPa。由于钢筋的张拉应力在构件的制作和使用过程中会出现各种应力损失,高强度特性可保证预应力损失后依然能够达到预计效果。②与混凝土有良好的黏结性:精扎钢筋表面轧出不连续的横肋,能够与混凝土很好地黏结。③特制的锚固体系:精扎采用特制锚固螺母和承压板,其中锚固螺母、承压板分别做成凸面和凹面的锥面,可以通过凸面与凹面的配合,确保精轧钢筋对中。某核电站内部结构堆芯0.00~3.55 m墙体水平方向使用了172根直径为25 mm、14根32 mm的精轧螺纹钢筋,竖向使用了93根直径为32 mm的精扎钢筋。水平向预应力精轧钢筋后期不进行张拉施工,竖向钢筋在混凝土强度满足要求后进行张拉。张拉采用一次张拉施工工艺,一次张拉分两次进行;第一阶段张拉采用33%设计张拉力(即10 t),张拉过程随拉随拧紧螺母,完成第一阶段张拉后保留稳定状态2 min,然后进行第二阶段张拉,第二阶段采用105%设计拉力(即31.5 t)。

1 精轧螺纹钢筋安装的重点与难点

1.1 精轧钢筋安装前的注意事项

(1)原材料进场后组织验收,包括外观尺寸、力学性能等,确保在使用时张拉性能满足要求。外观不得有横向裂纹、结疤、折叠等明显的外观损伤,总弯曲不大于其总长的0.4%且不大于4 mm/m[1]。力学性能指标如下:屈服强度 Rel≥ 930 MPa,抗拉强度 Rm≥ 1 080 MPa,断后伸长率A≥7%,最大力下总伸长率Agt≥3.5%,应力松弛率Vr≤4%。无明显屈服时,用规定非比例延伸强度(Rp0.2)代替。

(2)精轧钢筋配套材料需定制加工,采购时间较长,验收要求高;需提前发起采购计划,将材料备好可用。配套材料环氧树脂、力矩扳手等特殊物项也应准备齐全。连接板材质多样,需专门做焊接工艺评定;材料需提前进场,在现场施工前完成工艺评定。

(3)精轧螺纹钢切尺,根据施工设计要求所需要的精轧螺纹钢的长度不一,施工时自己切割产生废料较多且需用砂轮锯切割,不允许使用电弧或氧弧切割,局部加热或急剧冷却迫使这种高强度钢材脆性变化,促使结构整体受力受影响。所以在核电工程施工现场,应按照图纸要求实际尺寸提供采购计划,厂家直接加工、切割成满足现场所需求的材料要求,进场验收后直接投入安装。

(4)预应力精轧螺纹钢筋在装卸、安装过程中应尽量避免碰伤螺纹,严禁点焊精轧螺粗钢筋;储存采取防御措施,钢筋堆放应按照要求垫高搁置,中间垫点间距不能过大,保证钢筋在自重长期作用下不产生弯曲变形。

(5)竖向预应力精轧钢筋较长,平面位置的安装要求高,且竖向预应力精轧钢筋需在墙体钢筋绑扎完成后安装;平面位置按照设计文件要求的安装难度较大。在墙体施工前,需将预应力精轧钢筋的位置提前投点,墙体钢筋绑扎前利用脚手钢管或木方等措施材料占位,并形成一个整体、保证垂直度。

(6)定制好的钢筋应进行化学成分、力学性能、重量偏差检验,检验项目、取样方法和试验方法如下[2]:①化学成分按照GB/T 20066要求取样,试验方法参照GB/T 222、GB/T 223、GB/T 4336、GB/T 20123、GB/T 20125,每炉做1次;②拉伸性能任选2根,试验方法参照GB/T 28900、GB/T 20065;③松弛率每1 000 t任选1根,试验方法参照GB/T 21839、GB/T 20065;④重量偏差试验方法参照GB/T 20065-2016。

1.2 精轧钢筋安装过程中的控制点

(1)对核岛反应堆厂房堆芯这种钢筋密集、高精度埋件、物项较多部位施工,施工前必须梳理一套合理、可行的工艺顺序指导施工。精轧钢筋安装与墙体钢筋安装逻辑先后顺序尤为重要,顺序搞反可能导致精轧钢筋无法安装就位,造成现场成本损失。为保证施工进度且在质量可控的前提下,唯有一次把事做对,只有这样,才能确保效益最大化。

(2)竖向精轧螺纹钢筋作为竖向预应力体系用于混凝土的主应力,在施工过程中精轧钢筋的安装误差造成的预应力损失往往不能得到有效的控制,造成混凝土结构的竖向应力不能满足要求甚至失效。竖向预应力精轧钢筋应力损失的室内模型实验室研究表明,当竖向精轧钢筋安装偏角超过2°,锚固应力损失将超过20%[3]。安装偏角超过5°预应力损失更大。因此可以推断施工水平不高造成的竖向钢筋安装存在较大误差是导致竖向精轧螺纹钢筋难以达到要求的主要原因之一。因此,竖向精轧钢筋安装的垂直度及位置点应作为主控目标。

(3)水平预应力钢筋安装要求:拧紧由标定后的校准扭转扳手控制,扭矩为1 500 N·m;加劲板水平误差应控制在±5 mm范围内;焊接应满足《压水堆核电厂核岛机械设备焊接规范》(NB/T 20002—2013);预应力钢筋必须拧至套筒底部,不留空隙,方可用螺母锁紧。

(4)竖向预应力钢筋安装要求:竖向预应力钢筋应根据投点放线定位进行安装;钢筋安装完成后及时对钢筋顶张拉区及外露张拉端进行清理干净;顶部张拉区采用钢管或波纹导管作为护筒,护筒底部密封,钢筋张拉区内涂刷防腐剂;外露张拉段必须用胶带纸等措施进行保护;当竖向预应力钢筋与水平加劲板冲突时,可对水平加劲板进行局部切割。

2 预应力精轧螺纹钢筋安装

2.1 竖向精轧钢筋安装

2.1.1 施工流程

竖向预应力精轧钢筋施工流程:精扎钢筋位置投点放线→堆坑底部钢筋绑扎→预埋管就位→堆坑钢筋绑扎完成→精扎钢筋就位→拔出预埋管→位置复测、定型模板加固。

2.1.2 精扎钢筋位置投点放线

首先进行精扎钢筋数据放样,要将每一根竖向精扎钢筋的位置进行放样,确定坐标。提前放样可以进行精确的定位,保证每一根精扎钢筋的位置精度。将每一根竖向及横向精轧钢筋位置用全站仪定位在已浇筑完成的0 m板砼面上,用油漆做标记。竖向钢筋位置使用小钢筋棍焊接“井”字固定框,边长为48 mm。横向钢筋用油漆标记墙体表面外侧以方便吊线。

堆坑墙体钢筋绑扎:预应力精轧钢筋放线完成后,先仔细检查所有墙体插进钢筋位置是否与精轧钢筋冲突,对有影响的插筋按照规范要求进行调整,以满足精轧钢筋所需空间。最后进行墙体钢筋绑扎,按图纸施工顺序,合理安排下层钢筋及竖向钢筋的绑扎。原则上钢筋绑扎过程中钢筋最少预留离定位钢管不小于20 mm空间,方便后期钢管拔出及精轧钢筋就位。

墙体钢筋施工至+2.705 m标高时,需要关注水平精轧螺纹钢筋位置。将之前0 m引至墙表皮外侧控制线吊上来,观察墙体立筋是否有影响并及时调整。确定水平精轧螺纹钢筋标高,标识出精轧钢筋具体平面位置,墙体普通钢筋安装时与精轧钢筋位置应错开,按照普通钢筋避让精轧钢筋的原则调整。

2.1.3 预埋管就位

现场采用钢管提前占位的方式进行施工,施工前要准备好 93 根 4.5 m 长笔直钢管,钢管直径为 48 mm[3]。如果钢管不够笔直会影响后续施工,因此要保证钢管的笔直,对钢管进行挑选使用,必要时调直后再进场。

钢管中心对准下部已经按照位置焊好的“井”字定位框就位,先将钢管一根一根就位,再将钢管进行调整,保证钢管必须垂直地面,并在钢筋施工第一阶段标高处(+1.8 m)用6 mm的圆钢焊接成的钢筋网格进行第二层加固,加固完成后按照施工顺序继续绑扎堆坑钢筋,并确保每次加固钢管的垂直度。

2.1.4 竖向预应力精轧钢筋就位

堆坑钢筋绑扎完成后,将精轧螺纹钢筋插入钢管中,精轧螺纹钢筋放好后人工将钢管拔出即可。预应力精轧钢筋可以在端头涂色予以区分。

2.1.5 预应力精轧钢筋位置复测、加固

精轧螺纹钢筋就位后,用全站仪先对每根精轧螺纹钢筋平面位置进行复测,初步就位完成后简单绑扎加固。然后进行标高复测,保证允许误差控制在5 mm之内。最后将位置精调到位,顶部往下30~80 cm区间安装好波纹管并用胶带两头裹严。使用8 mm的钢筋在精轧螺纹钢筋周围焊接成“井”字架进行稳固加固。精轧钢筋应逐根调整、逐根加固,再用限位板总体加固,防止混凝土浇筑时精轧钢筋发生二次扰动、偏位。

2.1.6 精轧螺纹钢筋保护

精轧螺纹钢筋就位加固后,对上部80 cm长度范围内用环氧胶合剂进行涂抹,涂抹完成后顶外露30 cm使用无纺布包裹,以防止砼施工时污染。安装精轧螺纹钢筋时,严禁接触焊接火花。

2.2 水平精轧螺纹筋安装

2.2.1 水平预应力精轧钢筋施工流程

锚固钢环板安装就位→连接套筒涂抹环氧树脂→堆坑墙体钢筋绑扎→水平预应力精轧钢筋连接。

2.2.2 钢环板安装

水平预应力精轧钢筋定位要求高,锚固钢环板制作时,应严格按照设计文件中对半径、弧度的要求进行加工;出厂前必须组织验收合格后方可出厂。现场安装时,按照要求进行定位安装并加固完成。

2.2.3 环氧树脂涂抹

钢环板安装完成后,预应力精轧钢筋安装前需在连接套筒内涂抹环氧树脂,环氧树脂需涂抹均匀且足够量,精轧钢筋拧至套筒底部后,环氧树脂需填充整个缝隙直至溢出外表面。

2.2.4 预应力精轧钢筋安装

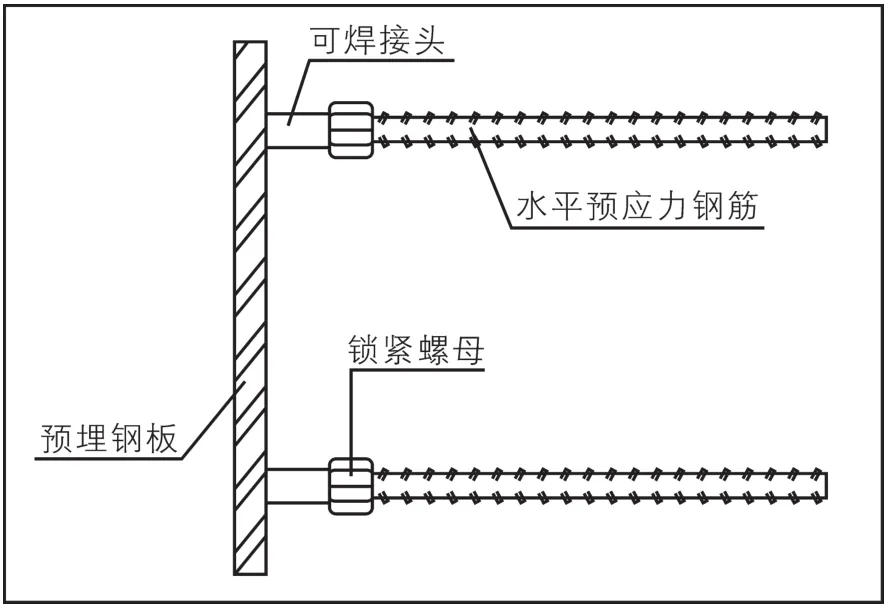

将精轧螺纹钢筋拧到连接套筒上,并按照反向锁紧螺母,预应力钢筋必须拧至套筒底部,不留空隙。在锁紧螺母上施加一个拧紧力矩1 500 N·m,使得精轧钢筋连接可靠。水平精轧螺纹钢筋典型安装图如图1所示。

图1 水平精轧钢筋安装图

3 竖向预应力精轧钢筋张拉施工

3.1 精轧钢筋张拉施工流程

基层清理→钢筋保护套内灌环氧树脂→胶泥找平的同时安装锚垫板→预应力钢筋张拉→过程记录→切割、防腐。

预应力钢筋张拉流程:千斤顶安装→第一阶段张拉至初应力(19%设计张拉力,即57 kN)→第二阶段张拉至最终张拉力(30 t,即 300 kN)→持荷 5 min 并旋紧螺母固定→卸荷至0 应力→第三阶段张拉至最终张拉力(30 t,即300 kN)→旋紧螺母固定→拆除千斤顶、切除多余钢筋并进行防腐处理。

3.2 基层清理

结构施工时混凝土顶面标高按照正误差进行控制;张拉施工前需按照设计文件要求对承压板位置的混凝土打磨,满足安装标高和初步平整度的要求。

3.3 平整度处理

打磨后的基层无法满足混凝土平整度要求的,需在混凝土表面涂薄胶泥,保证承压板的最终平整度。

3.4 承压板安装

根据设计文件要求,将承压板套进精轧钢筋内,与基层紧密贴合,调整承压板的安装角度和位置。特别需要注意的是,部分承压板与通风组件冲突部位,承压板缺角,不可混用。

3.5 千斤顶安装

在待张拉钢筋处无吊点区域搭设脚手架作为吊点,先将千斤顶与支架连接,完成千斤顶的组装,利用倒链将组装后的千斤顶提起,支架朝下,放在待张拉钢筋正上方;安装张拉杆底部的张拉连接头、连接器,并与钢筋连接,钢筋应满伸连接器;放松倒链,使千斤顶穿过张拉杆,并将支架顶压在锚垫板上,确保钢筋、张拉杆在一个垂直面,并锁紧张拉杆上部的螺母;连接拉绳传感器、位移表、油泵,使位移表归零。

3.6 钢筋张拉

预应力钢筋张拉采用一次张拉施工工艺,一次张拉分两个阶段进行,具体施工工艺如下。①张拉前用管钳再次确认锚固螺母已锁紧预应力钢筋,保证未施加拉力前锚固螺母已锁紧预应力钢筋。②启动油泵开始第一阶段张拉:张拉至初应力57 kN(即19%设计张拉力),张拉过程随拉随拧紧,记录油压值和位移表读数。③启动油泵以均匀速度进行第二阶段张拉:使张拉力达到300 kN,保持压力稳定,持荷5 min,紧拧螺母并填写记录表。④操作油泵卸荷至0 应力。⑤启动油泵以均匀速度进行第三阶段张拉:使张拉力达到300 kN,紧拧螺母并填写记录表。⑥拆除千斤顶,用切割机将多余的预应力钢筋切割修整,钢筋锚固后的外漏长度不应小于48 mm。⑦张拉完成后对外漏在混凝土面以上的锚垫板、钢筋涂抹防腐剂予以保护。

4 结语

核岛厂房精轧螺纹钢筋的施工要求较高,因此在钢筋高密度区域,做好安装精度等方面的控制尤为重要。实践证明,该施工技术有效地保证了精轧螺纹钢筋安装的施工质量,节省了施工时间,为后续同类工程施工提供了经验。