基于群集一致性的生产—物流资源实时协同调度方法

2022-10-11李文锋杨文超罗国富

李文锋,杨文超,,罗国富

(1.武汉理工大学 交通与物流工程学院,湖北 武汉 430010;2.郑州轻工业大学 机电工程学院,河南 郑州 450002)

0 引言

随着产品定制需求的不断增加,企业订单也向多样化、小批量方向发展。顾客直接参与到产品的整个生命周期中,使得订单到达时间具有随机特征,大大增加了生产过程的不确定性,进而对车间生产—物流资源(生产资源和物流资源)的动态协同服务能力提出了更高的要求。

制造服务推荐方法[1]被广泛应用于选择一个最佳的制造服务来完成一个单一的制造任务,但面对复杂的制造任务,智能车间需要包含一组与任务相关的制造服务集合,来提升制造服务质量(Quality of Service, QoS)。TAO等[2]研究了具有3个QoS属性(即时间、成本和可靠性)的制造服务多目标模型,采用改进的粒子群优化(Particle Swarm Optimization, PSO)算法找到近似最优解。文献[3-4]认为工厂中大多数服务都有一定的相关性,研究了带关联性的制造服务模型对制造服务质量的影响,指出服务间的相关性会严重影响整个制造服务的质量。

基于任务的个体协同是遍布于社会生产系统各领域的一类重要问题。系统的稳定运行都离不开明确任务指派以及什么样的任务该由什么样的个体来单独或者协同完成。在工业物联网(Industrial Internet of Things, IIoT)环境下,充分利用制造资源之间的智能化特征,通过实时制造资源分配(Real-Time Manufacturing Resources Allocation, RTMRA)来实现制造资源的智能协作[5]。DING等[6]从智能制造资源(Smart Manufacturing Resources, SMR)的历史数据中训练了一个基于隐马尔可夫模型(Hidden Markov Model, HMM)的知识模型,以实现制造任务的自主分配。WANG等[7]和ZHANG等[8]提出一种基于博弈优化模型的实时任务分配策略。智能工厂中,生产资源(Production Resources, PRs)和物流资源(Logistics Resources, LRs)是一个不可分割的整体[9]。随着新技术的发展和应用,越来越多的学者对生产资源和物流资源的协同调度展开了研究。GUO等[10]提出一种基于时间着色Petri网的物联网生产—物流系统自适应协同算法。QU等[9]研究了包含多个独立运作的生产—物流阶段的动态生产—物流协同过程,通过物联网来捕获实时执行动态,并依靠重调度和基于云的资源动态重组来响应车间扰动。

车间资源基于实时信息的自组织和自适应是当前研究的热点问题。越来越多的学者开始研究智能车间资源(如生产设备、物流设备和在制品)的实时协同调度。但是,对人参与生产过程后的扰动(例如个性化的客户需求造成的车间任务随机到达)的研究还不够充分,无法满足当前智能车间的发展需求。小批量和随机到达的订单增加了调度问题的复杂性。生产设备和物流设备由于缺乏动态协作,会导致等待时间的增加和能源的大量浪费。智能作业车间生产任务的实时变化对生产—物流资源(Production-Logistics Resources, PLRs)的动态响应能力提出了新的要求。

在物联网和云制造(Cloud Manufacturing, CMfg)等新的制造环境中,智能车间的任务由云平台下放,甚至由客户直接订购[6]。当智能车间面临随机到达且具有不同交货期的订单时,传统的调度方法将难以应对这种新的制造场景。面向动态扰动,生产—物流资源如何基于实时信息敏捷地、自适应地提供协同服务,实现多资源协作和资源匹配优化,是智能车间调度系统需要解决的关键问题。

针对上述问题,本文提出一种基于群集一致性的生产—物流实时自适应调度方法。实时调度方法包括两个部分:①基于智能车间群集系统的特征,构建了群集生产—物流资源任务一致性模型;②根据个性化订单特征,构建了基于一致性模型的任务松弛度指标的生产—物流服务组合的实时协同算法,实现了群集资源基于任务的按需自适应协同,达到了敏捷应对车间扰动的目的。

本研究的主要创新及贡献主要包括:①本文提出一种基于群集一致性的生产—物流资源自适应调度方法,能够有效地处理具有时间约束的任务;②本自适应调度方法通过优化可行的服务来减少生产时间、能耗和延迟;③与传统的调度策略相比,本文提出的实时调度方法可以提高生产—物流资源之间的协同能力,有效避免实时调度的“短视”缺点,提升实时调度的稳定性。

1 智能车间生产—物流资源的一致性

1.1 工业物联网环境下的智能车间

先进技术的引入使得工厂内部资源向着扁平化集成方向发展,以实现灵活和可重构的制造系统,即智能车间。智能车间通过网络直接获取客户的订单,这些网络订单规模呈现出多品种、小批量的特点。为满足顾客日益个性化的需求,传统的大规模生产模式正向多资源协同的生产模式转变,这种转变使得智能车间具有以下特征:

(1)智能车间的新元素

在工业4.0的大环境下,随着物联网、信息物理系统(Cyber Physical System, CPS)和无线传感网络等技术在工业环境应用的成熟,智能车间中智能生产资源(智能机床和机器人等)以及物流资源(智能叉车和自动导引小车(Automated Guided Vehicle, AGV)等)的出现和应用使得车间越来越智能化。

(2)智能车间的新特征

智能车间中资源呈现自动化、可视化、可控性和网络化等特征,从而使制造行业的智能化成为可能。如每个设备都有一定的计算能力、通讯能力以及执行能力,可实现设备之间基于D2D的互操作。车间的智能化发展,使得这些生产资源呈现出分布式自主协同的特性。

(3)智能车间的新需求

在云制造、数字孪生(Digital Twin, DT)和信息物理社会系统(Cyber-Physical-Social Systems, CPSS)新制造环境下,智能车间的生产任务由云端,甚至由客户直接下达。越来越定制化的产品和越来越联通的制造让智能车间收到订单的种类、数量和时间变得越来越不确定。这些小批量、大规模、多样化和随机的新任务下发形式对智能车间生产组织的灵活性提出了更高的要求。智能车间的资源不仅要具有动态重构能力以实现生产工艺需求的高灵活性,还要具有根据生产现场数据的反馈来合理提供制造资源的服务以实现生产的高效率。智能车间中的动态需求和多资源的有效协同能力对于提升智能车间生产效率越来越重要。

面对这些智能生产资源和物流资源,究竟如何进行服务协同调度就是本文要研究的关键问题。智能车间的调度与传统车间调度具有很大不同,传统车间调度主要包括生产调度和物流调度。其中生产调度又包括静态调度和动态调度。静态调度是指在生产前进行全盘调度,而动态调度又包括基于事件的调度和基于时间窗的调度。动态调度虽然已经具有了一定的反应能力,但仍然无法适应高动态生产环境。在物流调度方面一般主要考虑的是路径规划、任务分配、防碰撞等问题。在传统的车间调度中,一般物流调度不考虑生产,生产调度不考虑物流(最多把物流作为一个约束条件,如考虑搬运距离但不考虑具体执行任务的物流设备),但是对于智能车间这是不符合生产需求的。

1.2 智能车间中的工业群集

群集广泛存在于人类社会、自然界以及工业环境等人造系统中[11]。工业物联网是针对工业生产需求而构建的物联网,而物联网植入工业场景中,与各种设备、设施和物料结合,就形成了工业物联网中的智能物件(Smart Objects, SOs)。然而,在制造系统的智慧化进程中,伴随着越来越多的智能物件,生产资源的整体集成优化和智能化越来越高,制造系统也会越来越复杂,这些成为了制造智慧服务的瓶颈。本文在这种大背景下,将群集一致性理论引入车间多资源调度方法。其目标就是实现群集资源的自适应协同,以便大幅提升这种分布式系统的整体能力和生产效益,并具有保障工业生产所需的实时性、柔性、可控性和鲁棒性。

定义1工业物联网群集(工业群集)。依据IIoT、CPS、CPSS、DT、Agent等技术在工业领域中应用现状的深入研究,本文给出工业物联网群集的定义:工业物联网群集是指,智能车间中具有通讯、执行、计算能力和互操作能力的制造资源(包括生产资源、物流资源、具有可穿戴设备的人以及辅助设备)以及资源关联关系所构成的一个有机整体。其中:通讯能力是生产资源网络互连、数据互通的基础;执行能力是生产制造的基础;计算能力是制造过程优化的基础;互操作能力是建立分布式制造模式、增强系统动态响应能力的基础。依据这些能力实现面向动态生产环境和动态生产需求的生产资源按需配置、生产过程按需执行,达到制造的自动化、智能化,从而构建服务驱动型的工业生态体系。因此,工业群集可以通过自动化技术、传感器技术、智能算法、边缘计算、平行系统和数字孪生等多种使能技术,对制造过程产生直接而强烈的影响。

1.3 工业群集生产—物流任务协同一致性

群集一致性问题是多智能体协同的经典问题[12-13]。有自主能力的群集个体依据逻辑推理来保持自己行为的有效性,其内核是基于给定的一组规则、实时感知的信息、可采取的行动及其行动的结果来实现群集的一致性[14]。CUI等[15]通过基于虚拟领导者的分布式协同补偿控制策略研究了异构多智能体系统中事件触发的一致性问题。LI等[16]利用动态事件触发控制策略,研究了一类由高维领导系统和低维跟随系统组成的异构领导跟随多智能体系统的一致性问题。

一致性是群集系统控制的基本性质,是指面向群集协作任务,群集个体根据自身状态和邻居个体的信息通过一致性控制算法自适应地实现群集个体的某个状态量一致。赵建霞等[17]提出一种基于鸽群层级交互机制的机群一致性控制方法,达到了有人/无人机群集的运动状态一致性。随着部队信息化的发展,军事领域对多导弹协同饱和攻击能力的要求也日益提升,多导弹基于时间一致性协同制导的研究也受到国内外学者的广泛关注[11,18]。吕腾等[19]引入群集控制理论,基于分布式时间协同制导律构建了导弹打击时刻一致性方法,达到了多导弹同一时刻打击目标的目的。随着对群集工程应用研究的深入,群集技术被越来越多地用来解决实际问题,并取得了显著的成果。虽然在群集的工业应用方面,相关研究还比较欠缺。但是,群集一致性的异构资源的控制特性(分层、分组协同的有人/无人机群一致性控制方法)和多任务的协同特性(基于时间一致性的多导弹控制策略),为高扰动环境下智能车间生产—物流资源协同调度方法提供了技术借鉴。

基于以上分析,本节对群集资源带有时间属性的任务协同调度问题一致性进行如下研究。

对于制造资源的加工速度和功耗,当任务量相同时,若将任务分配给低速服务资源,功耗降低,而处理时间增加,反之亦然。因此,加工速度与服务资源能耗存在反比关系。带有时间属性的任务协同是指在理想化的多资源协同调度中,通过实时计算并协调每个任务所属工件的剩余工作量,实时自适应地分配合适的群集服务资源,使得每个工件都在各自规定的完工时间完工。其目的是基于制造时间与能耗花费的反比关系,在满足客户需求的同时降低企业的制造成本。

因此,生产—物流资源实时协同调度中,基于任务协同一致性的模型可以通过以下方式建立:

定义每个任务所属工件的预计完工时间与截止日期的偏差为工件完工偏移,工件的完工偏移:

(1)

(2)

制造车间的调度是多订单、多工艺的生产需求面向多可选资源的任务分配,实时调度的实质是制造系统的服务能力与任务需求间的实时映射。本文通过群集一致性理论来实时优化服务与需求间的实时映射关系,从而实现智能车间生产—物流资源的自适应协同。由式(2)可知,当群集达到一致时,依据实时的任务分配完成的调度结果中拖期指标数学上应严格表现为0。考虑到实际生产环境的复杂性,本文将扰动环境下动态调度结果的拖期指标接近为0都归为工业群集实现了一致。

2 基于群集一致性的实时调度方法

2.1 智能车间实时调度问题描述

先进技术的引入使得智能车间内部资源的扁平化集成,以实现灵活自组织的制造服务与动态的生产需求相匹配。智能车间的生产组织不仅要具有面向客户需求的动态组织能力以实现生产过程的高灵活性,还要能根据生产现场数据的反馈来合理动态调度生产资源以实现生产的高效率。本文主要讨论制造车间随机订单扰动下的实时调度问题。目标是通过IIoT、RFID等技术实现车间资源数据实时采集,感知多资源的实时状态,进而依据生产资源和物流资源的实时状态进行任务的协作和分配,实现离散车间多资源面向客户动态需求的实时调度,达到车间制造系统依据多生产资源的实时状态进行多目标动态优化的目的。

本文研究的RTMRA问题可表述如下:给定一组作业jobset={jobk|k=1,2,…,K},一组自动导引小车(AGVs)A={ai|i=1,2,…,I}和一组机床M={mj|j=1,2,…,J}。每个作业有两个时间属性,即到达时间和截止日期。此外,若作业在截止日期之后完成,则会生成延迟惩罚成本。本文对问题的假设如下[9,20-21]:

(1)工件随机到达,每个工件的截止日期不同。

(2)工件的每个工序可在一组可选机器上执行。

(3)直到工件到达,才知道工件的到达时间和截止日期。

(4)每台机器一次只能执行一个任务。

(5)考虑AGV的运输时间,而且AGV资源是受限的。

(6)一道工序一旦在机器上加工,就应该在后续工序开始之前完成。

在智能车间(Smart Workshop, SWS)中,减少所有任务的平均任务延迟时间是一个关键的调度优化目标[22]。工业群集的实时调度问题的数学模型可以定义如下:

F=min{f1,f2,f3}。

(3)

f1=max{Ck};

(4)

(5)

(6)

Lk=max(0,Ck-dk);

(7)

i={1,2,…,I};

(8)

j={1,2,…,J};

(9)

n={1,2,…,N}。

(10)

在该数学模型中:f1表示完工时间;f2表示总能耗,包括机器能耗和AGV能耗;f3表示作业平均拖期;Lk表示第k个工件的拖期;Ck表示第k个工件实际完工时间;dk表示第k个工件规定的完工时间。

2.2 群集资源的服务模型

智能车间中的数据采集的对象为制造资源,如智能制造单元(Smart Manufacturing Cells, SMCs)、智能AGV、在制品(Work-in-Progress, WIP)、托盘、周转箱、RFID标签等。工业物联网环境下,生产车间内部通过工业总线、无线传感网络、RFID读写器和摄像机等,能够实时地获取生产过程数据;车间外部通过工业云平台、ERP/MES等上层应用获得实时订单,如图1所示。其中,可穿戴设备、生产设备、物流设备和物料具有了感知(被感知)能力、联网能力、计算能力和执行能力,即智能化设备,从而扩展了工业排产、调度要素的内涵和外延。车间资源的状态和订单到达时间等具有动态特性,使得智能车间资源模型与传统的资源模型显著不同:智能车间的生产资源服务模型不仅要构建其静态服务能力,还要有依据实时的自身状态和任务需求构建实时服务能力的功能。

定义2智能在制品(Smart Work-In-Progress, SWIP)。是指物理空间中具有识别能力的在制品。智能在制品能够被所处制造环境中制造资源(如制造设备、加工设备和人等)感知并读取SWIP的相关需求(如生产工艺、紧急等级和deadline等),以方便制造资源在制造过程中动态适配以协同完成生产任务。

定义3智能制造资源(SMR)。是指物理空间中依据在制品的生产工艺完成相关的搬运、加工(装配)和质检等工作的相关资源,包括有感知、通讯交互、学习、执行、自控制等能力的生产资源和物流资源。智能制造资源与智能在制品建立业务关联后,以全局制造成本最低、制造效率最高、能耗最低等为目标,并以合作/竞争等形式共同完成生产制造任务。

工业物联网环境下生产资源的实时状态模型包含资源自身属性和实时状态两个部分。资源自身属性包含业务能力范围、业务能力特点、能耗和服务质量等;实时状态包括生产/物流状态、异常检测、动态队列、服务负载、服务过程状态。智能车间中关键制造资源状态的实时感知是构建资源智能模型的基础。在制品的制造成本包含原材料成本和维修成本,是生产制造的固有成本,不会因排产调度而改变。时间成本包含制造加工时间和搬运时间,加工时间取决于安排工序生产的设备的服务能力,会因排产调度的不同而改变;搬运时间不仅取决于所安排搬运的设备的服务能力(本研究所有AGV的速度和能耗相同,因此仅是AGV位置不同造成的取/送货时间的能力差异),还取决于在制品前后工序加工所在的位置,会因排产调度的不同而改变。为了更好地管理关键资源的实时状态数据,构建加工设备和搬运设备的实时状态模型,下面对此进行详细阐述。

(11)

(12)

2.3 基于实时信息的任务松弛度模型

群集制造系统是一个具有周期性、独立的分布式制造系统。本文研究的对象是带有不同开始时间和不同截止时间订单任务的生产场景。在实时分布式系统中,剩余执行时间和截止时间是实时任务的一些基本属性,这些属性说明了制造系统任务的状态。

(13)

式中:r为工件jobk的总工序数;l为jobk的每个工序(任务)中可选的机器数。

(14)

第k个工件jobk的预计平均剩余服务时间

(15)

(16)

(17)

2.4 基于群集一致性的实时调度方法

基于制造资源组合和群集一致性的调度的本质是任务需求与服务组合间的实时匹配,是实时多资源任务分配。根据制造资源组合的划分,面向实时任务,选择最佳服务组为任务需求的服务提供者,目的是提高群集制造协同应对扰动的能力和制造执行的效率。生产—物流协同的智能车间实时调度中,一方面,负责物流任务的搬运设备预计算自己到达取货点的时间和预测当前任务的完成时间,从而得到预估的取货时间;另一方面,负责物流任务的搬运设备需要知道任务的终点,这时就需要预测终点加工设备的可用时间。较晚地利用车间的信息来触发调度能够提高资源状态预测的准确性,但是也会增加搬运设备与生产设备的协同时间;过早地利用车间的信息来触发调度虽然会有效减少搬运设备与生产的设备的协同时间,但是会降低资源状态预测的准确性。因此,综合考虑智能车间预测准确性和协同时间的相互影响,本文任务的触发时间为新订单到达或上一道工序开始加工的时刻。

与传统的排产策略不同,本文所提实时调度方法不但是单独进行生产任务排产或者智慧物流的调度,而且是综合考虑当前生产和物流的组合情况,对生产—物流服务所组成的服务进行优化。本方法考虑了客户动态需求的两个特征,即订单的到达时间和截止日期,构建了群集任务一致性模型,给出了生产—物流资源自适应调度方法的流程(如图2),以实现群集系统的自组织和自适应。

(18)

(19)

GU表示在时间t满足任务池中任务的服务需求的服务组集合,

(20)

gy为GU的一组服务组合。其中,GU={gy|y=1,2,…,U},gy=(ai,mj),U=I×J。

服务组gy的总服务时间:

(21)

(22)

与全局调度相比,实时调度的优点是能够处理高频干扰,但其短视性使其难以获得全局最优解。虽然权重法通过反复模拟可以得到较好的全局优化结果,但是在不确定扰动环境下无法保证这种模拟结果的可靠性。因为在现实世界中扰动时常发生,反复模拟预测的结果也与实际不符,所以,在高扰动的实时调度中,采用固定权重方法很难获得良好的调度效果。

制造系统的状态是不断变化的,以往的研究已经证实,多调度策略比单一的启发式调度规则更有利于释放制造系统的性能。鉴于此,本文提出一种基于实时信息的自适应权重的任务分配方法——一致性评价函数。因此,可以建立实时服务组合的一致性评价函数:

f0=ωe×Tnor+(1-ωe)×Wnor;

(23)

(24)

(25)

(26)

其中:Tmin为可选组合资源的最小服务时间,Tmax为可选组合资源的最大服务时间,Wmin为可选组合资源的最小能耗,Wmax为可选组合资源的最大能耗。

自适应评价函数是基于任务特征来平衡时间和能耗,最终实现时间、能耗和拖期3个指标的优化。本文研究的目标是在给定的时间点安排任务池中的任务。其中,任务的特征是指任务的紧急程度,它是与任务拖期指标相关的时间属性。

为了达到理想的任务松弛一致性,需要利用f0来判断服务组的服务质量,选择合适的生产—物流资源组合来完成实时的任务。进而协同任务的完工偏移,使其向着偏移为0靠拢。以任务的紧急程度来平衡时间和能耗,实现了完工时间、能耗和拖期指标的优化。

通过自适应地分配每一个作业任务,使得扰动环境下全局调度结果稳定且优异。根据服务组与任务池中任务的配对结果,将所有任务分配给最合理的机器和AGV。

(27)

本文所提算法是一种基于最小化服务花费的动态优先级的实时任务分配方法,也是一种自适应权重的任务分配策略。其目的是在扰动环境下实现群集资源与实时任务的自适应匹配。

基于实时任务的松弛度构建的社会因子来平衡生产物流组合资源的能耗和作业时间,最终实现制造任务的按需分配,达到群集协同作业的一致性。

算法1对RTSM-TS进行了简要的描述。

算法1RTSM-TS算法的伪代码。

BEGIN

1:WHILE(schedulingpool==!null)DO

3: 用式(17)计算当前任务池中任务的松弛度属性;

4: FOR gyIN GkDO

5: 用式(21)和式(22)计算每一个服务组合的服务能力;

6: 用式(23)选取最佳服务组合;

7: 用式(27)分配完任务池中所有的待调度任务;

8: END FOR

9: END FOR

10:END WHILE

END

通过实时计算任务的任务松弛度属性,得到与订单紧急程度相关的服务小组评价的自适应权重系数。依据与订单属性相关的自适应权重,实现加权制造时间和能耗的群集任务分配评估机制。实时调度模型中不需要输入权重系数,避免了人为给出权重造成的影响。按需生成的多目标权重参数很大程度上避免了实时调度方法的短视缺点。

3 案例性能评估与分析

3.1 案例设计

在所设计的实验场景中,每台设备和每个AGV都有通信、计算和决策的能力。当订单通过云制造平台下放到车间层,最后通过所提方法自适应地分配给生产机床和搬运设备。面向实时的生产需求,生产资源能够根据自己当前的状态计算出能提供的服务能力,实时选择最优的生产资源和物流资源服务组合来完成制造任务。

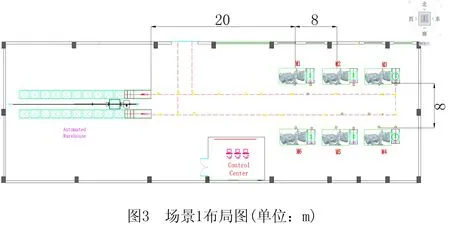

所提方法已在一台配备英特尔酷睿I7 4710MQ,8核CPU 2.4 GHz处理器和8.00 GB内存的计算机上用Python语言执行。本文考虑的示例包含两个场景:场景1是具有6台机床、1个自动化立库和4台AGV的作业车间;场景2是具有10台机床、1个自动化立库和5台AGV的作业车间。其中,场景1包含6个订单,每个订单有6道工序;场景2包含10个订单,每个订单有10道工序。

为了说明该方法在多目标动态作业车间调度问题(Job shop Scheduling Problem, JSP)中的应用潜力,将其与经典元启发式优化方法[21,23]、自适应协作方法(Self-adaptive Collaboration Method, SCM)[24]和一些经典的调度规则进行了比较。其中,元启发式方法包括带精英策略的快速非支配排序遗传算法(fast elitist Non-dominated Sorting Genetic Algorithm, NSGA-Ⅱ)和扩展遗传算法(improving the Strength Pareto Evolutionary Algorithm, SPEA-Ⅱ)。本文对比的调度规则的组合决策模型有最长处理时间(Longest Processing Time, LPT)调度规则、最短处理时间(Shortest Processing Time, SPT)调度规则和先进先出(First-In-First-Out, FIFO)调度规则[25]。

元启发式算法包括:

(1)本文在文献[21-23]的基础之上,考虑AGV资源受限情况下生产—物流的资源的协同调度。为了便于与本文方法的对比,本文改进了对比的元启发式方法(NSGA-Ⅱ和SPEA-Ⅱ)。

(2)本文改进的NSGA-Ⅱ和SPEA-Ⅱ方法采用三层编码方式。本文研究的是生产—物流资源协同调度问题。考虑了带有时间约束(工件的随机到达时间和截止时间)的工序任务、生产资源和物流资源的分配,每个可行解X包含工序序列X1、AGV序列X2和机床序列X3,因此,可行解的编码形式为X=[X1,X2,X3],实现了同时考虑生产资源和物流资源的车间多资源调度。

(3)元启发式方法的参数设置。为了平衡本文改进的NSGA-Ⅱ和SPEA-Ⅱ方法的求解速度和求解性能,本文设置NSGA-Ⅱ和SPEA-Ⅱ方法的迭代次数N=500,初始种群大小为P=60,交叉概率pc=0.95,变异概率pm=0.2。

根据对比方法的步骤,在相同的实验环境中,在同一台计算机上对所提方法的先进性进行了验证。参数λ是随机订单到达率,表示泊松随机变量的平均值。在本文中,它表示单位时间内新订单的平均到达个数。例如,λ=0.2意味着单位时间内平均有0.2个新订单到达作业车间。换言之,平均每5个单位时间内就有一个订单到达车间。为了评价该方法的性能,有4种不同的作业到达率λ和两种不同的作业车间场景。

由于作业到达率已被证明影响调度性能[25],本文除了设置两个多资源作业场景(即小规模和中规模的作业车间)之外,还考虑了4种订单随机到达的级别。每种实时调度方法在各个情况下分别运行200次,优化算法每种情况运行20次,并统计实验结果不同指标的均值和标准差。其中,均值代表调度方法理想状态时调度结果的优异程度,标准差代表算法的稳定性。

为了模拟实验的公平性,对于实时调度方法,创建了相同的实验条件(即订单到达数量、订单到达频率、每个订单的截止时间和资源规模等),订单一旦到达就会被立即执行。除此之外,为了充分说明本文所提方法的优越性,所有对比的实时调度方法均在本文所提调度模式下进行试验。

对于元启发式调度方法,除了创建了相同的实验条件(即订单到达数量、每个订单的截止时间和资源规模等)之外,还给出一种基于时间窗的调度策略,即所有订单全部到达后立刻触发全局调度。最终以每种元启发式方法调度得到的20组非支配解来进行多目标调度方法性能的度量。其中,本文涉及的多目标包含makespan、总能耗和平均拖期3个指标。为了充分验证所提方法的性能,构建小规模作业车间生产场景1和大规模作业车间生产场景2,具体实验条件如表1所示。

表1 实验条件

场景1和场景2中仓库以及每个机床间距离如表2和表6所示;场景1和场景2中任务工序和作业机床的匹配关系如表3和表7所示;场景1和场景2中任务工序在不同机床上的处理时间如表4和表8所示;场景1和场景2中机床处理不同订单工序的功率如表5和表9所示。机床的待机能耗为900 W。因为本文不考虑通讯花费,所以电力驱动的AGV待机能耗为0。AGV的速度为0.5 m/s,搬运能耗为700 W。

表2 场景1中仓库(m0)与6个机床之间的距离 m

表3 场景1中每道工序和机床的匹配关系表

续表3

表4 场景1中每道工序的处理时间 s

表5 场景1中机床处理不同订单工序的功率 kW

表6 场景2中仓库m0与10个机床之间的距离 m

表7 场景2中每道工序和机床的匹配关系表

表8 场景2中任务工序的处理时间 s

表9 场景2中机床处理不同订单工序的功率 kW

续表9

3.2 实验结果

本节展示了两种场景下不同作业到达频率的实验结果。每种场景下的订单到达率λ分别等于0.12、0.06、0.03和0.02。通过多次仿真,统计每种场景不同订单到达率下各个方法的实验结果,比较了所提方法和其他方法不同指标的性能度量。

表10展示了场景1中不同作业到达频率下,本文所提方法与经典的实时调度方法(对比方法包括基于Agent的SCM方法,以及3种经典的调度规则的组合FIFO+LPT和FIFO+SPT)的实验结果。

表10 场景1中本文方法与SCM、FIFO+LPT和FIFO+SPT的结果对比

由表10可知,在订单到达率较高(λ=0.12和λ=0.06)时,FIFO+LPT方法结果最差,3个指标的均值和标准差都是几种对比方法中最大的;FIFO+SPT方法虽然与SCM方法的3个指标的均值接近,但是FIFO+SPT方法3个指标的标准差较大,这说明FIFO+SPT方法的稳定性不如SCM方法;SCM方法的3个指标中,完工时间和能耗的标准差较大,而拖期的均值和标准差接近于0,这说明基于先验知识学习的SCM方法在一定程度上(扰动较小的情况下)优于单纯基于规则的调度方法。RTSM-TS方法的3个指标在对比方法中都是最小的。较高的订单到达率代表了仿真实验中订单能够在较短的时间内到达,这说明排产系统在较短的时间内持续受到干扰。因此可以得出以下结论:RTSM-TS方法完全能够应对这种低层次的扰动;基于先验知识学习的SCM方法不能够很好地应对这种扰动;而FIFO+SPT方法和FIFO+LPT方法几乎无法应对这种扰动。

在订单到达率较低(λ=0.03和λ=0.02)时,FIFO+LPT方法结果仍然最差,3个指标的均值和标准差都是几种对比方法中最大的;FIFO+SPT方法在完工时间和订单拖期两个指标略优于SCM方法,但是对于能耗指标值,FIFO+SPT方法与SCM方法相近,这说明基于先验知识学习的SCM方法在扰动较大的情况下,与单纯基于规则的调度方法具有类似的调度结果。RTSM-TS方法的3个指标在对比方法中仍然都是最小的,但是能耗和完工时间的标准差明显增大;虽然拖期指标也不再为0,但是拖期的均值和标准差的数值较小,说明所提方法能满足扰动下生产管理的需求。

表11展示了场景2中不同作业到达频率时本文所提方法与3种经典的实时调度方法的实验结果。

表11 场景2中本文方法与SCM、FIFO+LPT和FIFO+SPT的结果对比

续表11

表11给出了不同作业到达频率时每种情况下运行200次所获得的最大完工时间、能耗和平均拖期的平均值和标准差。随着到达频率的增大,各种方法的性能指标都有所提高。从表11可以很容易地发现,对比的实时调度方法中所提出的方法均获得最优解。不难发现,本文所提方法在更加复杂的场景2中,能耗、完工时间以及拖期指标也都是最小的。同样地,3个指标的标准差也是最小的,这说明本文所提方法在复杂场景中仍然能够稳定地获得较为优秀的解。

为了进一步验证本文方法的有效性和先进性,分别在两种场景下与优化算法的调度结果进行了比较。为了比较的公平性,在对比实验中,元启发式优化方法采用基于时间窗的调度方法,其中时间窗的选取如下:

twindow=n/λ。

(28)

则元启发式优化方法获得调度结果中每一个订单的完成时间为:

(29)

表12展示了两种场景中不同作业到达频率时本文所提方法与经典启发式优化算法(NSGA-Ⅱ方法)的实验结果。

表12 本文方法与NSGA-Ⅱ方法调度结果比较

续表12

本文方法运行200次,NSGA-Ⅱ方法仿真20次,统计每种场景下不同订单到达率时各个方法的实验结果,比较了所提方法和其他方法不同指标的性能度量。因为在车间生产—物流协同调度中,相对于仅考虑生产设备,以及认为AGV资源无限的情况下,考虑AGV资源受限的生产—物流协同调度的车间调度问题的复杂度会极大地增加,算法的求解时长也会明显增大。所以,为了平衡tcputime的大小和求解的优异性,设定NSGA-Ⅱ方法的初始种群为60,每次仿真的迭代次数为500。此时,场景1中NSGA-Ⅱ方法的平均tcputime值为145 s,场景2中NSGA-Ⅱ方法的平均tcputime值为521 s。

如表12所示,与NSGA-Ⅱ方法相比,本文方法的能耗、完工时间以及拖期3个指标都是最小的。

在订单到达率较高(λ=0.12和λ=0.06)时,两种场景下,RTSM-TS方法结果都是最好的,3个指标的均值和标准差都优于对比方法。RTSM-TS方法能耗和完工时间两个指标的均值都小于NSGA-Ⅱ方法,但是RTSM-TS方法能耗和完工时间两个指标的均方差不为0,这说明在这种较小扰动的环境下,RTSM-TS方法的稳定性不如NSGA-Ⅱ方法。但是,RTSM-TS方法能耗和完工时间两个指标的均方差也都小于75,体现了本文方法是可以应对这种高扰动环境的。场景1中,RTSM-TS方法拖期的均值和均方差都等于0;场景2中,RTSM-TS方法拖期的均值和均方差接近于0。这说明基于群集任务松弛度的自适应方法在扰动较小的情况下要优于基于优化算法的调度方法。

在订单到达率较低(λ=0.03和λ=0.02)时,两种场景下,RTSM-TS方法结果仍然优于对比方法,3个指标的均值都优于对比方法。

场景1中,RTSM-TS方法能耗和完工时间两个指标的均值都小于NSGA-Ⅱ方法,但是两个指标的均方差要略差于NSGA-Ⅱ方法。这说明在小规模问题上,NSGA-Ⅱ方法500次的迭代能够找到帕累托前沿解集。而在场景2中,RTSM-TS方法的3个指标的均值和均方差普遍优于NSGA-Ⅱ方法。这说明两个问题:①在大规模问题中,NSGA-Ⅱ方法500次的迭代不能够找到帕累托前沿解集;②RTSM-TS方法不仅是在不同规模场景,还是面对不同程度的扰动时都能够获得很好调度结果。而且,随着问题规模的增大和扰动程度的提升,RTSM-TS方法的调度结果也将变得越来越不稳定。但是,这种不稳定程度还是被控制在一定范围之内。RTSM-TS方法和NSGA-Ⅱ方法在低层次扰动时,零拖期性能方面表现非常好。在低层次扰动时,NSGA-Ⅱ方法的性能是不理想的。

综上所述,多种场景下,RTSM-TS方法都产生令人满意的各项指标。虽然有一些局部波动,但该方法的表现通常令人满意。此外,RTSM-TS方法在零拖期和完工时间方面表现良好。特别是在零拖期方面,RTSM-TS方法的性能最好。因此,RTSM-TS方法是高扰动车间生产—物流资源协同管理的明智选择。

场景1中,本文所提方法的甘特图如图5所示。其中,订单到达时间如下:[0,3,12,19,39,42],不同颜色的色块代表不同工件在不同群集个体上的作业时长。灰色色块代表群集资源处于待机状态,并用字母“ST”表示。在生产资源的状态条上只有每一个工件的工序,如机床M2上的第一个黄色色块“o21”,代表第二个工件的第一道工序在机床M2上加工。物流个体资源的状态条上,个体的工作状态有取货和送货两种状态,如AGV3上的第一个和第二个紫色色块分别是“Po51”和“So51”,代表AGV3先去取到第5个工件的在制品,并将其送到加工设备M6,进行第一道工序的加工。

为了进一步说明本文方法的优越性,以场景1为例,对实验得到的解集的散点图分布进行分析和探讨。

到达率为0.02时,本文方法与NSGA-Ⅱ方法得到解的散点图如图6所示。其中,平均完工时间RTSM-TS方法较NSGA-Ⅱ方法缩短了32.2%,平均能耗增加了11%,特别要指出的是,在这种情况下,RTSM-TS方法的拖期为3.6,而NSGA-Ⅱ方法的平均拖期高达441。较低的订单到达率代表了仿真实验中订单能够在较长的时间内到达,twindow的值将会比较大,这是造成NSGA-Ⅱ方法时间相关的指标(完工时间和拖期)较大的原因。

到达率为0.03时,本文方法与NSGA-Ⅱ方法得到解的散点图如图7所示。其中,平均完工时间RTSM-TS方法较NSGA-Ⅱ方法缩短了23.5%,平均能耗增加了7.4%。在这种情况下,RTSM-TS方法的拖期为2.1,而NSGA-Ⅱ方法的平均拖期为41.83。twindow值的缩小,影响了NSGA-Ⅱ方法时间相关的指标(完工时间和拖期),使得相关指标向着帕累托前沿逼近。

到达率为0.06时,本文方法与NSGA-Ⅱ方法得到解的散点图如图8所示。其中,平均完工时间RTSM-TS方法较NSGA-Ⅱ方法缩短了21.5%,此时二者平均能耗接近,两个方法的平均拖期均为0。随着订单到达时间的缩短,twindow的值持续降低,极大地提升了NSGA-Ⅱ方法时间相关的指标(完工时间和拖期),相关指标进一步向帕累托前沿逼近。

到达率为0.12时,本文方法与NSGA-Ⅱ方法得到解的散点图如图9所示。其中,平均完工时间RTSM-TS方法较NSGA-Ⅱ方法缩短了15%,平均能耗降增加3.8%,此时两个方法的平均拖期都为0。随着订单到达时间的继续缩短,twindow的值进一步降低,NSGA-Ⅱ方法时间相关的指标(完工时间和拖期)得到了进一步的提升。

上述分析了4种订单到达率下,场景1中RTSM-TS方法与NSGA-Ⅱ方法调度指标结果的详细比较。不难发现,随着订单到达率的降低,RTSM-TS方法在时间相关的指标(完工时间和拖期)虽然占优,但是优势随着订单到达率的升高而在逐步降低。因此,可以得出以下结论:RTSM-TS方法在高扰动环境下调度作业有很好的表现。并且,在扰动越大情况下,RTSM-TS方法表现越好。

上述分析是基于动态调度环境,较为全面地说明了本文方法的优异性。但是,本文所提方法计算得到的解是否处于帕累托前沿,需要进一步验证和说明。因此,为了验证RTSM-TS方法的调度性能,在静态环境中,RTSM-TS方法、NSGA-Ⅱ和SPEA-Ⅱ方法求得解集的散点图如图10所示。在传统生产车间,很多时候为了应对各种不确定性扰动,就会人为地降低订单时间属性要求,例如设置任务的到达时刻和排产时刻具有较大的时间间隔。假设订单提前一天到达,车间的加工任务在第二天执行。此时,twindow和tcputime都为0。由于此种场景下时间充足,为了进一步释放NSGA-Ⅱ和SPEA-Ⅱ方法的性能,设定NSGA-Ⅱ和SPEA-Ⅱ方法的初始种群为60,迭代次数增加到1 000。得到帕累托解集如图9所示。这种静态环境下,由于没有扰动,RTSM-TS方法得到的结果是固定一个点。

3.3 讨论与分析

综上所述,基于群集任务一致性的自适应协同调度方法有以下3个优点:

(1)具有较强的鲁棒性

表10和表11分别展示了场景1和场景2中本文RTSM-TS方法与实时调度方法的对比结果。不难发现,本文所提方法在所有的订单到达率下的能耗、完工时间以及拖期都是最小的。同时3个指标的标准差也是最小的,这说明本文所提方法不仅能够获得较为优秀的解,还具有很强的鲁棒性。

(2)各项指标都非常靠近帕累托前沿

图6~图9分别展示了场景1中4种订单到达率情形下本文RTSM-TS方法与经典的优化算法NSGA-Ⅱ对比的结果。因为4种情况都考虑了订单扰动,所以4种情况中本文方法的能耗和完工时间两个指标的均值和均方差都要优于NSGA-Ⅱ,且两种方法的拖期都为0。图10展示了不考虑订单扰动时本文方法与经典的优化算法NSGA-Ⅱ和SPEA-Ⅱ对比的结果。此时,RTSM-TS方法较NSGA-Ⅱ方法的各项指标:平均完工时间增大了2.9%,平均能耗增大了1.6%;RTSM-TS方法较SPEA-Ⅱ方法的各项指标:平均完工时间增大了1.97%,平均能耗增大了1.76%;3种方法的拖期都为0。由于本文所提方法为动态调度方法,在此时静态环境下,取得的调度结果虽然劣于经典的NSGA-Ⅱ和SPEA-Ⅱ方法,但是差别很小,这充分证明了本文所提方法求得的各项指标非常靠近帕累托前沿。

(3)本文方法能够有效地避免实时调度的“短视”缺点

表10中,在订单到达率较高(λ=0.12和λ=0.06)时,RTSM-TS方法的3个指标在对比方法中都是最小的。其中在λ=0.12时,平均完工时间RTSM-TS方法较SCM方法缩短了8.7%,稳定性提升了58.3%;平均能耗降低了3.8%,稳定性提升了80.2%;特别要指出的是,在这两种情况下,RTSM-TS方法的拖期都为0。表11中拖期虽然不为0,但是均值都较小,这说明本文所提方法在较高扰动复杂场景中仍然能够稳定地获得较为优秀的解。动态环境下,在几种方法中本文方法的最大完工时间、总能耗和平均拖期的均值和均方差都是最优的。此外,还可以看出,多数情况下SCM的性能优于FIFO+SPT和FIFO+LPT。这主要是因为与FIFO+LPT方法相比,FIFO+SPT具有时间敏感的优点,能够偏好于时间相关的指标,从而获得相对更好的性能。与FIFO+SPT模型相比,SCM具有先验知识学习的优点,能够处理更多目标之间的复杂关系,从而获得相对更好的性能。然而,FIFO+LPT对时间最大值的强烈偏好难以处理多目标间的相互作用,导致性能最差。与现有的实时调度方法的对比结果表明,本文方法在各种调度方法中具有较好的性能,在工件随机到达的情况下,该方法能避免实时调度“短视”缺点,同时保持调度的稳定性和调度效率,从而提高调度系统的性能。

4 结束语

本文探索了一种工业4.0趋势下作业车间生产—物流资源基于群集一致性的实时动态协同调度新方法,以期突破企业面对小批量、多样化随机订单时的调度难题。首先分析了工业物联网环境下智能车间的新元素、特征和需求,给出了工业群集的定义;然后,通过分析群集系统与制造系统的多层次耦合关系以及智能车间群集系统的特征,构建了群集生产—物流资源任务一致性模型;在此基础上,针对智能作业生产—物流资源实时交互需求,设计了生产—物流资源协同模式,给出了群集生产—物流资源协同调度架构;最后,根据个性化订单特征提出了基于一致性模型的任务松弛度指标,基于任务松弛度状态模型和资源的实时状态模型,构造了一种基于任务松弛度的生产—物流资源实时调度算法(RTSM-TS)。本文工作实现了智能作业车间面向随机订单到达的生产—物流资源实时自适应协同。与传统的调度策略相比,本文提出的RTSM-TS方法可以提高生产—物流资源之间的协同能力,克服实时调度“短视”的缺点,提高智能作业系统的鲁棒性。随着订单大规模、小批量、定制化的发展趋势,社会、企业和客户关注的指标越来越多,而且侧重点也不相同。因此,未来将进一步在时间、能耗和拖期目标之外,对噪音、资源负载率等指标展开研究。