车轮双轴疲劳加速试验方法研究*

2022-10-11王铁田程李旭东赵宏伟

王铁,田程,李旭东,赵宏伟

(1.吉林大学机械与航空航天工程学院,长春130025;2.中汽信息科技(天津)有限公司,天津300300;3.中汽研汽车检验中心(天津)有限公司底盘试验研究部,天津300300)

前言

车轮(主要指轮辋部分)是车辆最重要的安全部件之一,其耐久性和可靠性将直接影响驾乘人员的生命财产安全,在汽车的制造与实际使用服役中,其使用寿命一般会等同于车辆的使用寿命。在长寿命周期中,轮辋会承受复杂载荷的交变作用,所以,与其耐久性密切相关的疲劳损伤模式是典型的高周疲劳。由于车辆轮辋耐久性和可靠性直接关系到车辆驾乘人员的安全,因此,对于车辆轮辋结构的疲劳寿命分析和试验分析一直是国内外学术界和工程界关注的热点,同时,更多的新材料、新工艺、新结构也应用到车轮的轻量化设计中。

在车辆工程中可通过轮辋疲劳试验,在试验中复现轮辋在使用周期内、在车辆实际行驶工况中累积形成的疲劳损伤,从而完成对于轮辋耐久性、乃至可靠性的试验考核验证。近些年,随着轮辋双轴疲劳试验机的出现,相关的轮辋双轴疲劳损伤分析成为新的关注点。车轮的双轴疲劳试验作为一种可综合考虑车轮轴向与径向载荷作用和测试工况更接近车轮实际受力状态的测试方法,越来越受到重视。

在轮辋疲劳试验中,试验载荷谱的合理编制是核心和难点,但截至目前这项工作还没有完全厘清,国内对于这一测试方法的研究还处在起步阶段,对于车轮在双轴载荷下应力变化规律以及基于实车道路载荷的双轴测试工况制定方法的研究还不够透彻,因此在制定车轮双轴试验行业标准时也只能采用欧洲标准中的循环工况,而没有基于国内实际路况做针对性的开发。在缺乏对于载荷谱编制方法进行系统性研究的现状下,衍生出来的一个问题就是缺乏合理的加速试验手段,造成车轮(双轴)疲劳试验周期长、成本高。

为解决上述问题,本文中选择一种具有代表性的乘用车轮辋(材料为ZL101A-1铝合金)为对象,对车轮双轴疲劳试验方法及载荷工况编制开展研究,以双轴载荷作用下车轮关键位置应力测试分析为基础,基于对双轴载荷下车轮关键位置应变变化规律的分析,提出了一种提取和压缩车轮双轴疲劳试验载荷的方法,并对其有效性进行了试验对比验证。

1 径向载荷下的车轮应变分析

厘清车轮在各种载荷下的应力应变规律,是编制车轮双轴疲劳载荷工况的基础。车轮的受力情况如图1所示,在弹性范围内,车轮双轴载荷作用下的应力情况,可视为将车轮径向载荷(或称垂向载荷)和侧向载荷按一定比例组合作用下的结果。在实际工况中径向载荷在载荷强度上占主导地位,因此首先研究车轮在径向载荷作用下的应力应变特点。

图1 车轮受力示意图

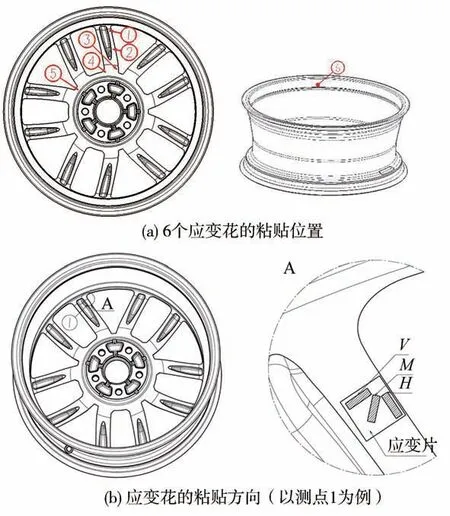

在某型车轮上取6个典型易失效位置布置应变花,如图2(a)所示。将应变花中0°、45°、90°位置应变片所在方向分别定义为水平方向()、中间方向()、垂直方向(),其中水平方向均取仿真分析中该点应变较大的方向。以测点1为例,以沿着轮辐长度方向为水平方向,垂直于轮辐长度方向为垂直方向,如图2(b)所示。

图2 试验中应变花的布点

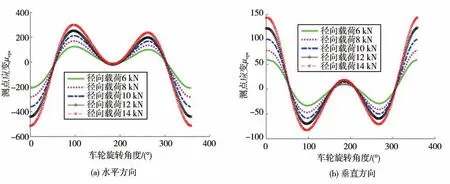

以测点1为例,保持车轮侧向载荷为0,将车轮的径向载荷由6逐步增加到14 kN,结果如图3所示。可以看到随着径向载荷的增加,测点应变的峰值也逐渐增加,但应变曲线趋势和旋转周期特性不变。可以认为在一定载荷范围内,车轮的内部应力/应变的周期性变化幅值与外部径向载荷强度近似呈线性关系。

图3 不同径向载荷作用下测点1应变

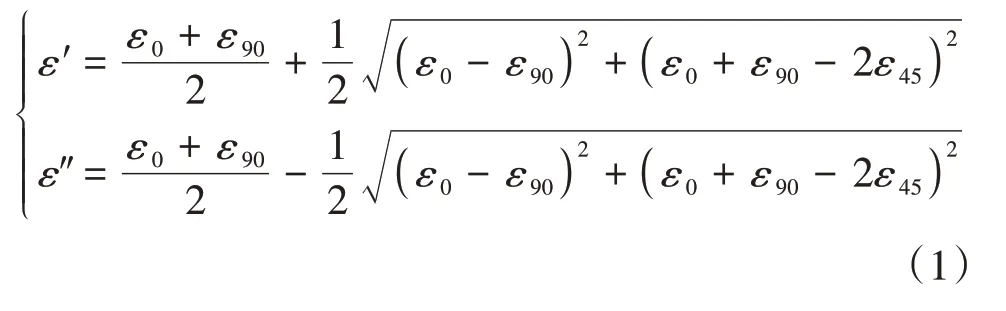

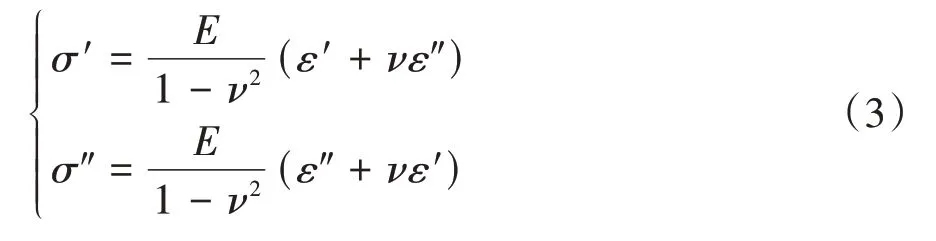

进一步研究车轮局部复杂应力状态随外部径向载荷的变化特性。由应变花的3个分量计算得到第1主应变和第2主应变:

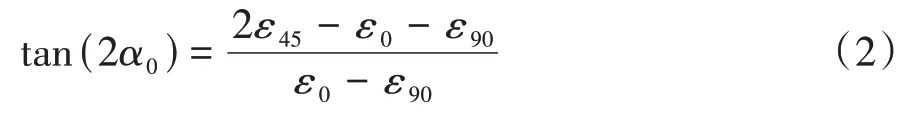

式中、和分别为水平方向、中间方向和垂直方向的应变值。第1主应力方向为

方向具体定义如图4所示。利用第1主应变和第2主应变即可计算第1主应力和第2主应力:

图4 应变花主应力转换

式中和分别为车轮材料的弹性模量和泊松比。

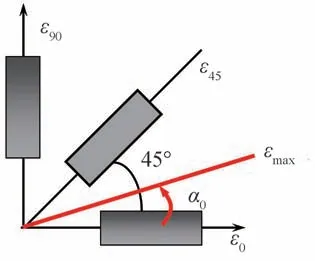

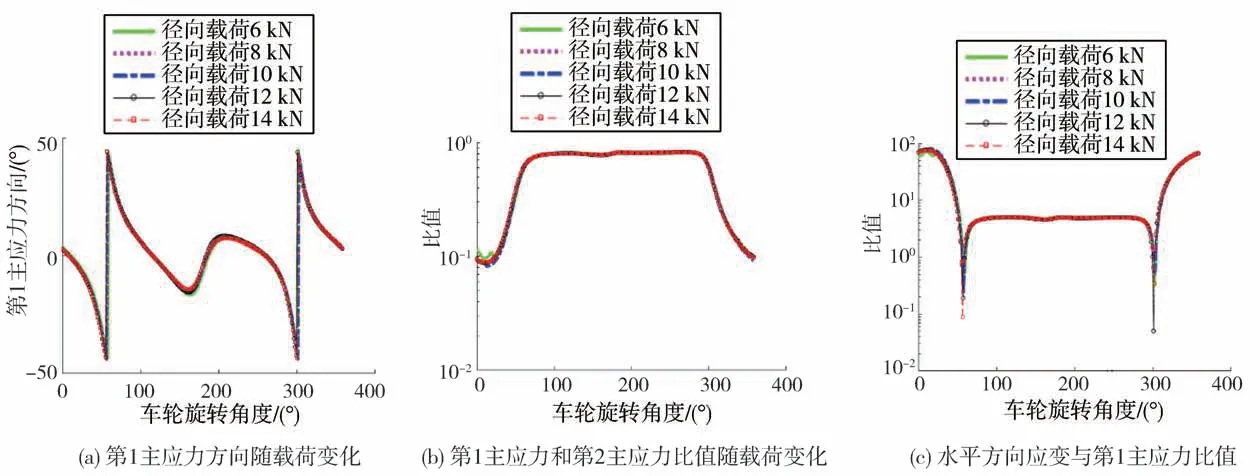

以测点2为例,当外部径向载荷强度由6 kN逐步增加到14 kN时,应力状况如图5所示,其第1主应力方向(图5(a))、第1主应力与第2主应力比值(图5(b)),以及水平方向应变与第1主应力比值(图5(c))均不受径向载荷强度变化的影响,且后两项比值在大部分旋转周期内趋近于固定值。因此,在实际工况中如果车轮承受的外部载荷以径向载荷作为主导,可以近似为单轴载荷,进而以水平方向的应变作为该点应力状态的标志量,这为简化车轮双轴载荷下的应力分析提供了依据。其他测点情况与测点2类似,此外进一步的测试结果还表明,当存在恒定的侧向力时,径向载荷在一定范围内变化,车轮上各测点应变变化趋势也基本不变。

图5 不同径向载荷下测点2的复杂应力状态

2 双轴载荷下的车轮应变分析

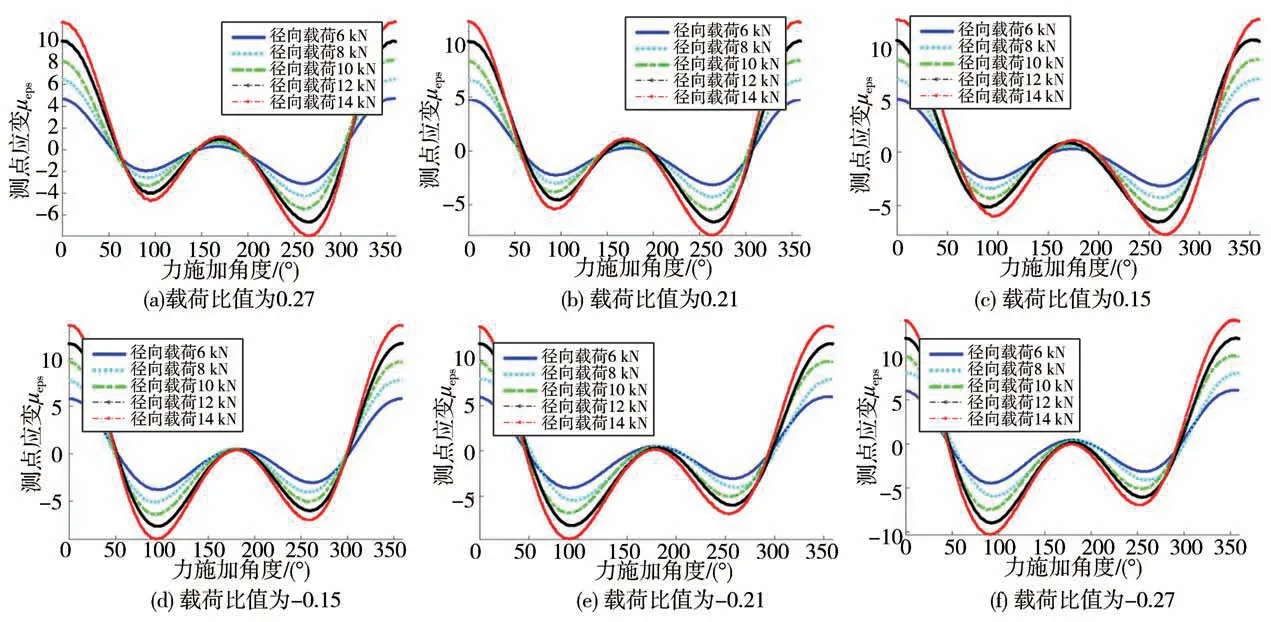

定义侧向载荷与径向载荷的载荷比值为/,径向载荷和侧向载荷的方向定义如图1局部坐标所示。首先分析在恒定的载荷比值下,外部载荷幅值的变化对车轮应力的影响。测点1水平方向应变如图6所示,当载荷比值固定为0.27(见图6(a)),径向载荷从6 kN增加到14 kN时,测点1应变的变化趋势基本不变,应变幅值随外部载荷增加近似线性变化。结合第1节的结论可推知,当双轴载荷比值恒定时,测点1的主应力方向不随外部载荷变化而发生变化,仅与车轮旋转角度有关。接着尝试不同的载荷比(从0.21逐步变化到-0.27),结果如图6(b)~图6(f)所示,均与图6(a)所示规律相同。

图6 不同恒定载荷比值下测点1水平方向应变

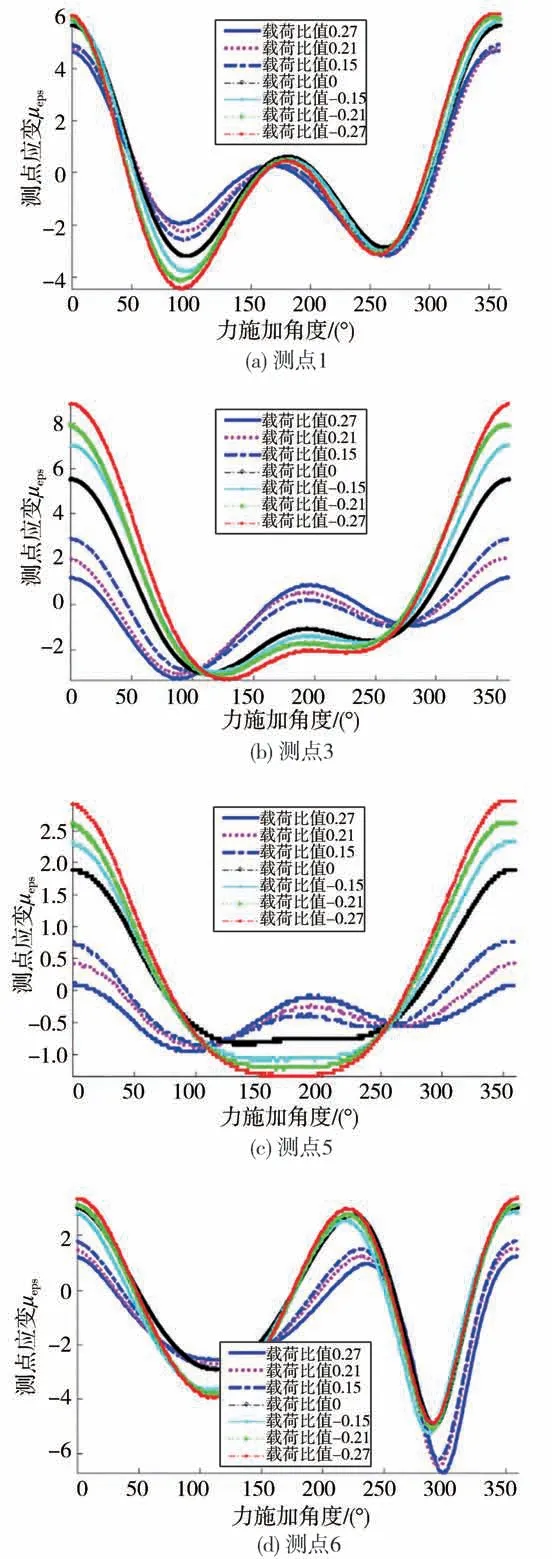

再分析当径向力恒定为6 kN,载荷比值由0.27逐步变化为-0.27,即侧向力从1.62 kN逐步变化为-1.62 kN时,车轮应力的变化规律。分别观察测点1、3、5、6的水平方向应变,结果如图7所示。可以看出:当侧向力方向不变时,各测点应变变化趋势基本不变,仅幅值发生变化;但当侧向力方向发生变化,即载荷比值由正值变为负值时,部分测点的应变变化趋势发生明显变化,即这些测点的主应力方向随侧向力方向的改变发生了明显的变化。

图7 恒定径向载荷下各测点水平方向应变

综上可知,车轮结构内部应力变化趋势与外部双轴载荷的载荷比值关系密切:当载荷比恒定时,车轮关键位置的主应力方向不受载荷幅值的影响,其应变变化趋势保持不变;当侧向力方向不改变,径向力或侧向力中的一个恒定,而另一个载荷的幅值变化不大时,车轮关键位置的应变趋势也基本不变;而当侧向力方向改变时,车轮关键位置的应变趋势可能发生明显变化。这一结论可用于对车轮双轴载荷谱编制过程中载荷工况的归类和缩减。

3 实测双轴载荷数据分析与双轴载荷工况谱的编制

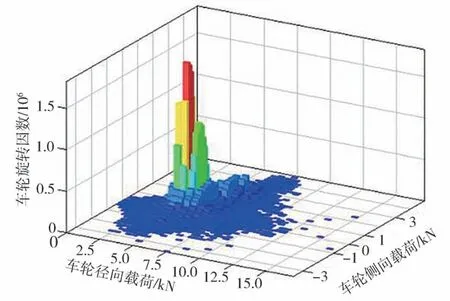

以某车型试验场强化耐久测试规范作为依据,在损伤等效的基础上研究基于时域载荷数据的车轮双轴载荷谱的编制方法。通过车轮六分力传感器采集各种强化路下车轮所受到的三向载荷和车轮转角,并使之转化为径向与侧向载荷谱。考虑到车轮旋转的周期性特点,通过对转速信号积分和对载荷信号的重采样,将时域载荷转化为随车轮旋转角度变化的载荷谱,在此基础上进行径向载荷和侧向载荷二维联合分布的统计。将各路面的联合分布按循环次数累加,得到径向载荷和侧向载荷对于车轮旋转圈数的二维联合分布,如图8所示,部分原始统计结果如表1所示。从中可以看出,实车采集的工况大多集中在车轮径向载荷约为5 kN(约等于该车轮的静态垂向轮荷)、侧向载荷约为0的工况区域;而在载荷较大的工况,统计的循环工况较少。

图8 载荷联合概率分布

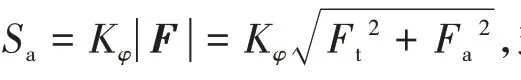

表1 车轮径向和侧向载荷对旋转周次的联合分布

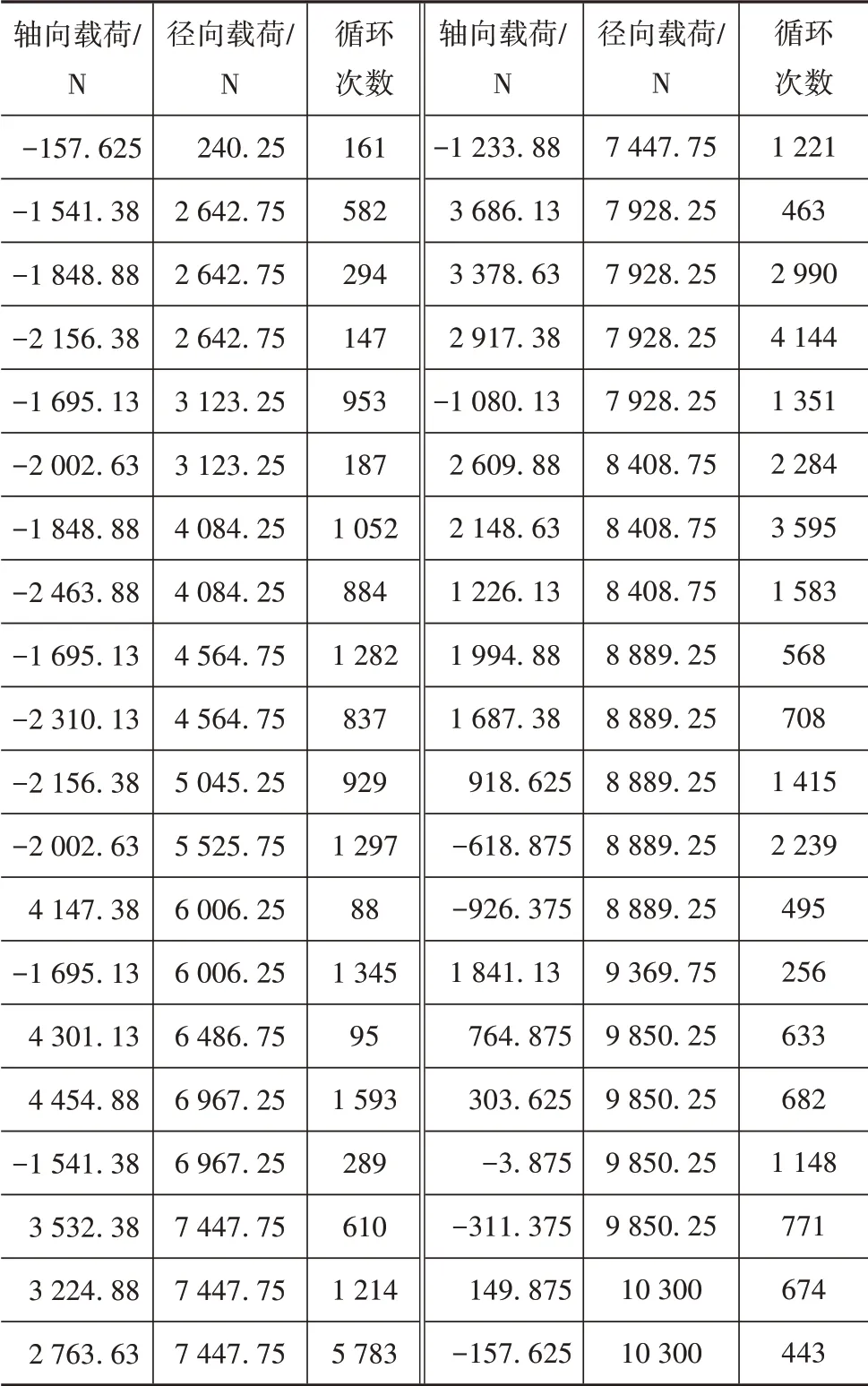

由于的常用取值在5~8之间,带来的幂指数效应可以使工况合并后,测试循环显著减少。本文中采用上述方法,将双轴载荷工况最终缩减至40个,如表2所示,总循环数为47 285,对应测试里程由9 300 km压缩至100 km,测试周期大幅缩短。为进一步消除加载次序对测试结果的影响,实际测试时可根据各工况径向载荷幅值,按“高载-低载-高载”方式重新排序,交替加载。

表2 缩减后车轮双轴载荷工况

4 试验验证

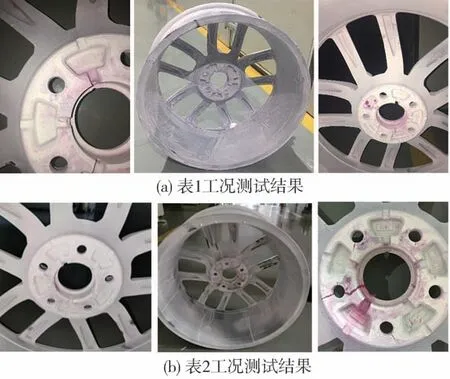

采用相同型号、批次车轮样品,分别依据表1和表2所示缩减前后的工况循环进行对比试验验证,结果如图9所示。两次测试中,车轮失效均发生在轮心位置,这表明本文所建立的双轴载荷谱编制方法没有改变车轮的疲劳失效形式,并且大大缩短测试周期,提高了试验效率。

图9 不同载荷工况下车轮破坏形式比对

5 结论

本文中基于对双轴载荷下车轮关键位置应变变化规律的研究,提出了一种通过实车场地测试载荷谱提取车轮双轴疲劳载荷工况的方法,并进行了对比验证,结果表明:

(1)车轮内部应力呈现明显的旋转周期性变化特点,当其主要受径向载荷作用时,其关键位置应力的周期性变化幅值与径向载荷强度近似呈线性关系,且其主应力方向不随径向载荷变化;

(2)双轴载荷作用时,车轮结构内部应力变化趋势与双轴载荷的比值关系密切,载荷比值相同或相近可作为双轴载荷工况缩减的主要依据;

(3)侧向载荷方向对车轮结构内部应力变化趋势影响明显,在保持侧向载荷方向不变时,可对径向载荷或侧向载荷相同的临近工况进行合并;

(4)通过试验验证表明,本文所提基于实际道路载荷谱提取车轮双轴疲劳载荷工况的方法是可行的,并可大幅缩短测试周期。