径向井降压开采天然气水合物实验研究

2022-10-10张潘潘张逸群王玮王天宇穆总结田守嶒

张潘潘,张逸群,王玮,王天宇,穆总结,田守嶒,

1 中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249

2 中国石油大学(北京)克拉玛依校区石油学院,克拉玛依 834000

0 前言

天然气水合物是由天然气和水结合形成的笼型水合物。微观尺度下,气体分子被束缚在水分子通过氢键形成的笼状框架内,并在低温高压环境下稳定存在[1-2]。自然界中的天然气水合物一般赋存于水深800 m以上、海底以下400 m以浅的松软未固结沉积物中[3]。评估认为全球天然气水合物资源碳储量约为所有常规化石能源总和的两倍[4-5]。作为一种高效清洁的潜在替代能源,该资源的开发利用对世界能源格局、气候变化及自然灾害防治等一系列问题都有重要影响,因此受到世界众多国家,学术机构及石油公司的广泛关注[6-7]。

天然气水合物的开发主要通过破坏水合物相态平衡条件促使水合物发生分解实现。常见的水合物开采方法包括降压法、热激发法、注化学剂法[8-11]。与其他方法相比,降压法相对经济高效,且技术难度低,已多次应用于天然气水合物试采[8,12]。2020年,中国在南海神狐海域开展了第二轮天然气水合物试采。采用水平井降压方式开采水合物,试采创造了“产气总量86.14万m3,日均 产气量2.87万m3”2项世 界纪录[3]。然而,本次试采产量远未达到商业化开发海域水合物资源的最低要求,开采效率低下依然是水合物资源开发利用的瓶颈所在[13]。

水合物试采成本高且工程难度大,当前提高水合物开采效率研究主要以室内实验和数值模拟为主。Chong等[14]通过实验研究了水平井对水合物降压开采的影响,但由于反应釜容积仅为0.98 L,水平井筒对产气速率的影响十分有限,且实验结果规律性不强。Wang等[15]开展了水平井降压—注热联合法开采水合物实验研究,分析了布井方式对开发效果的影响。Feng等[16-17]采用数值模拟的方法研究了水力裂缝的增产效果,研究发现水力裂缝可以短期提高水合物降压开采效率,但在水合物开发中后期的作用相对有限。为进一步提高水合物资源开采效率,降低开采成本,李根生等[18]提出了空化射流钻径向井开采天然气水合物的新思路。Zhang等[13]通过数值模拟对比了直井和径向井降压开采水合物的产气特征,发现径向井可以有效提高水合物开采效率,同时降低生产气水比。前人围绕降压法和注热法开采水合物开展了大量研究,但研究较少对比不同水合物赋存环境下井型结构对水合物开采的影响,且径向井降压开采天然气水合物的数值模拟认识也有待进一步的实验验证。

基于此,本文通过实验模拟了富气相环境下和富水相环境下的含水合物沉积物降压开采过程,对比了直井与径向井的开采效果,分析了开采过程中的温度压力变化。为减小水合物试样物性差异对结果的影响,本文结合实验装置特点,形成了一种物性可控的水合物试样高效合成方法。实验得到了径向井降压开采水合物的产气、产水与出砂特征,评估了径向井在未来水合物试采中的潜在应用效果,有助于促进径向井开采水合物技术的发展与完善,早日实现水合物资源的商业化开发。

1 实验装置与方法

1.1 水合物开采实验装置

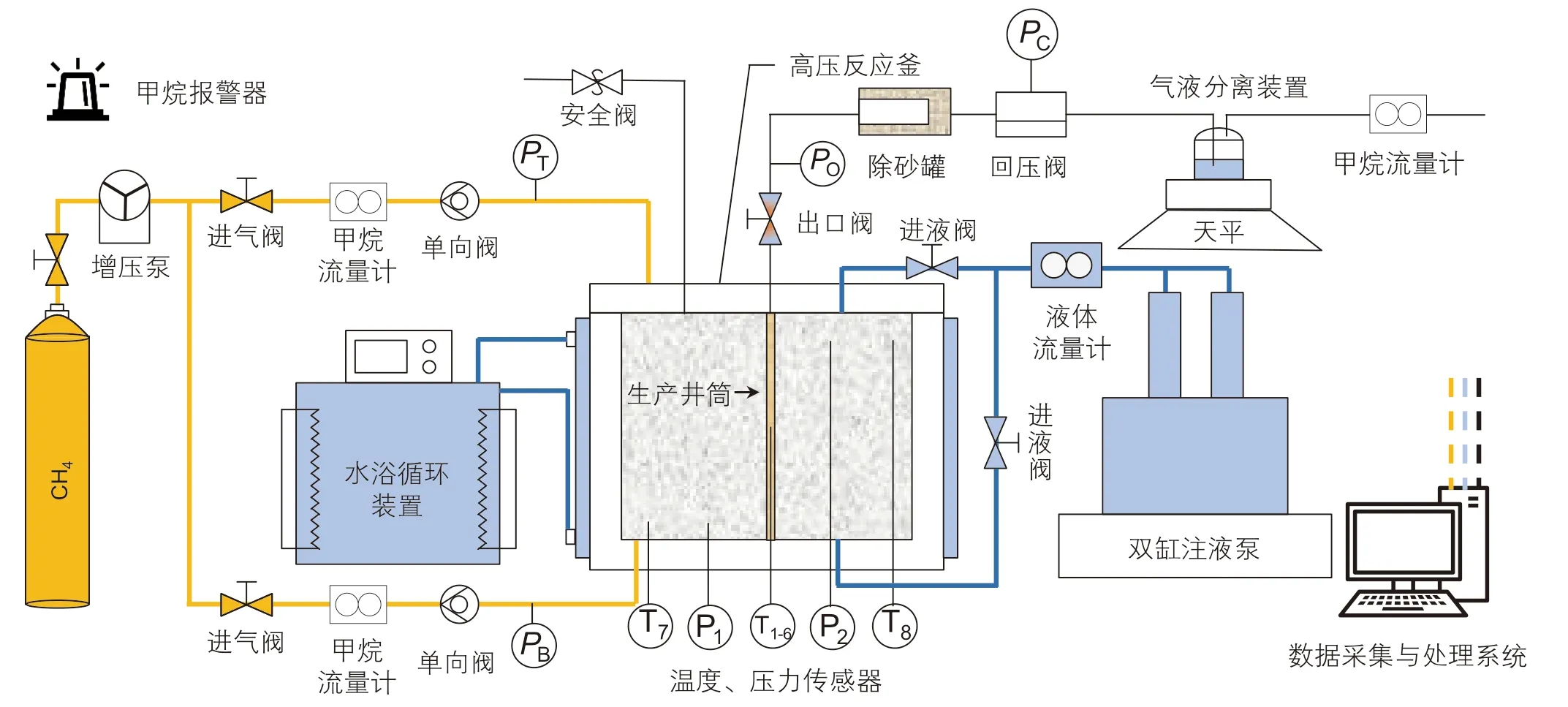

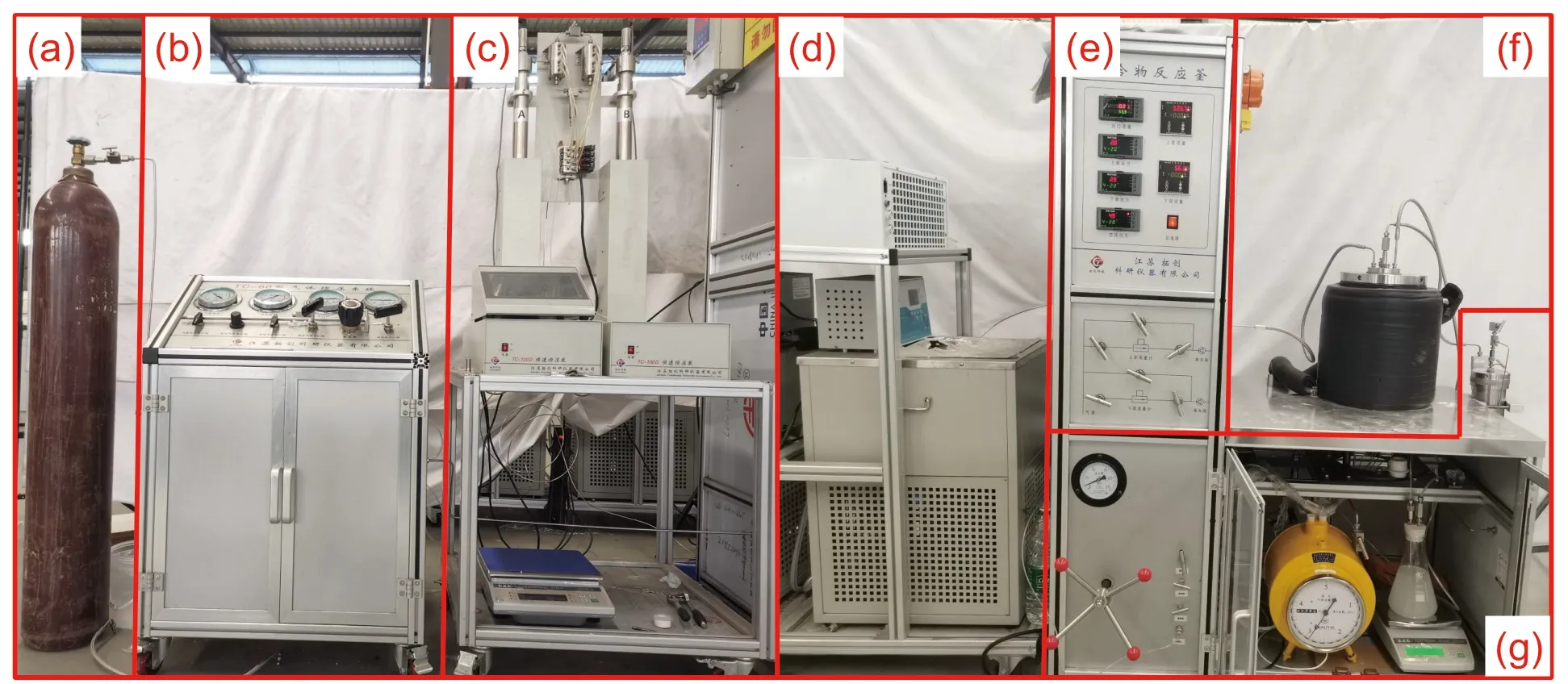

图1和图2所示分别为水合物合成与开采实验装置示意图与实物图。该实验装置主要由高压反应釜、气体增压系统、水浴循环系统、注液系统、开采计量系统、数据采集与处理系统组成。

图1 水合物合成与开采装置示意图Fig.1 Schematic of the hydrate synthesis and mining system

图2 水合物合成和开采系统实物图Fig.2 Real shots of the hydrate synthesis and mining system

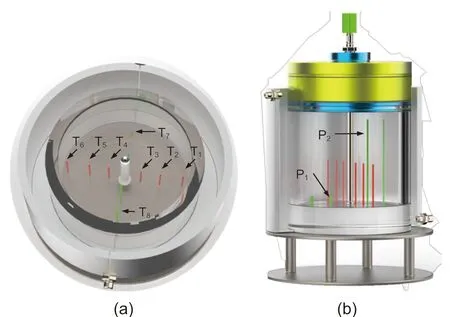

高压反应釜材质为304不锈钢,内径和高均为20 cm,壁厚1.9 cm,容积约为6.28 L,耐压20 MPa。为监测水合物合成与分解过程中的温度压力变化,反应釜内部围绕生产井分散布置了2个压力传感器(P1,P2)和8个温度传感器(T1~T8),传感器分布如图3所示。将传感器与生产井筒中心的水平距离记为r,单位cm;传感器高度记为h,单位cm,并采用(r,h)表示传感器的相对位置:P1(4,2),P2(4,18),T1(9,9),T2(5.5,9),T3(2.5,9),T4(2.5,9),T5(5.5,9),T6(9,9),T7(7.75,2),T8(7.75,18)。

图3 反应釜内部传感器分布,(a)俯视图,(b)侧视图Fig.3 (a) Top view and (b) side view of the distribution of sensors.

气体增压系统主要用于向反应釜内注入甲烷气体,提高反应釜内压力,促使水合物生成。注入的甲烷量可通过甲烷流量计得到,也可由气体状态方程计算得到。水浴循环系统用于调节反应釜内温度,使用乙二醇作为循环液,温度调节范围-10~100 ℃。注液系统主要由双缸注液泵和液体流量计组成,最大注液压力为70 MPa,流量计精度为±0.01 ml,用于向反应釜内注水。开采计量系统主要包括除砂罐、回压阀、气液分离装置和甲烷流量计。调节回压阀可以将生产井筒内压力降低到水合物相平衡压力之下,模拟水合物降压开采。降压开采过程中,砂、水、甲烷通过生产井筒产出。除砂罐采用砾石充填和防砂筛网结合的方式收集产出的砂。产出的水和甲烷通过气液分离装置分离后,分别采用天平和甲烷流量计进行计量。数据采集与处理系统主要用于采集和处理实验中产生的温度、压力、流量等数据。

1.2 水合物试样合成与表征

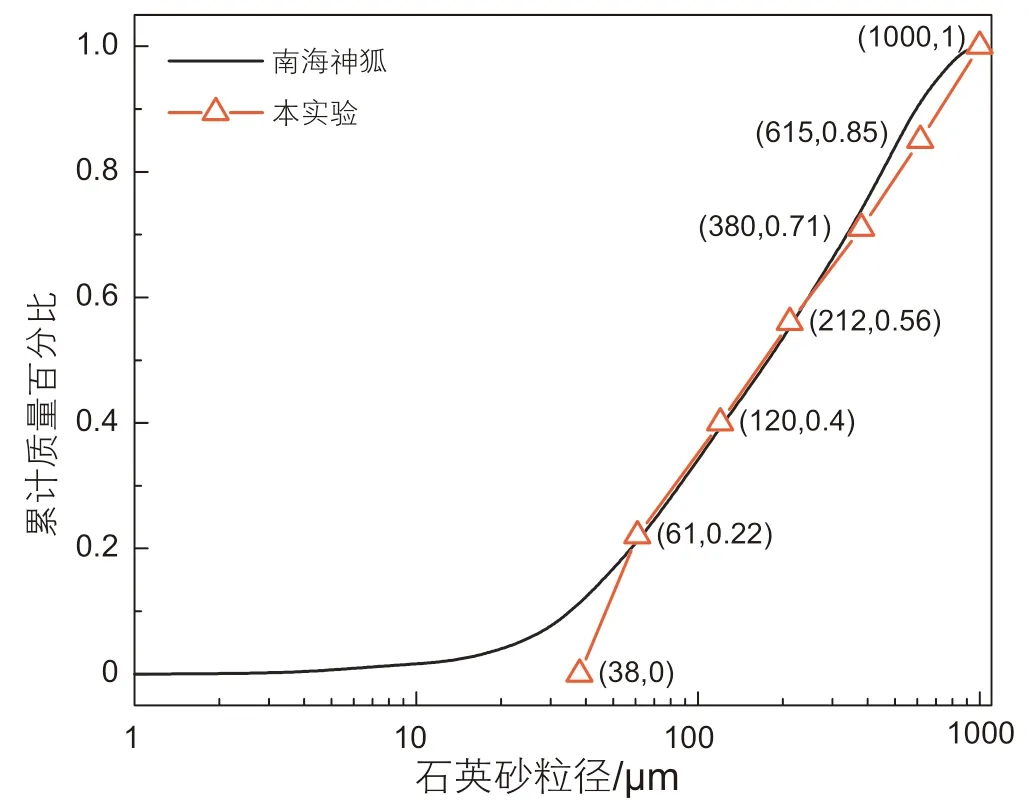

为对比直井、径向井降压开采水合物的开发效果,需要合成物性相似的水合物试样。本实验参考南海神狐海域水合物储层岩心的粒度分析数据[19],选用粒径范围为0.038~1 mm的石英砂制样。图4所示为用于合成水合物试样的砂粒粒径组成及南海水合物沉积物粒度分布图。

图4 用于水合物试样合成的砂粒粒径组成Fig.4 Grain size composition used to synthesize hydrate samples

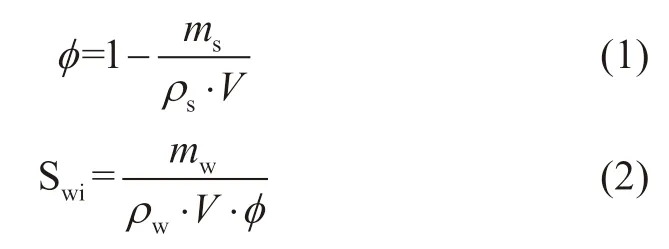

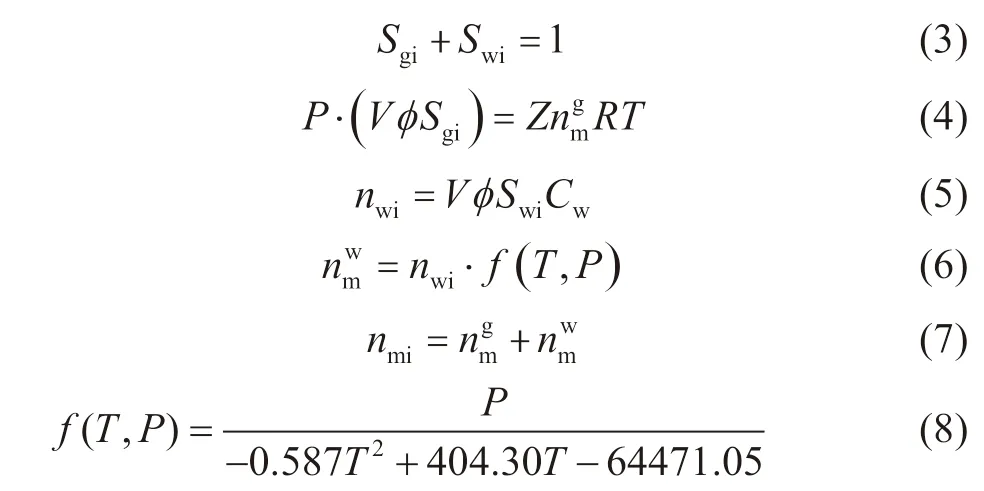

首先将石英砂与蒸馏水混合均匀得到湿砂,并将其转移至反应釜中。通过石英砂和蒸馏水用量确定试样孔隙度φ与初始含水饱和度Swi,计算方法如下:

式中:V是反应釜容积,L;ms为用于制备湿砂的石英砂质量,g,ρs为石英砂密度,2650 g/L。mw和ρw分别为用于制备湿砂的蒸馏水质量,g和密度,1000 g/L。

启动水浴循环将反应釜内温度调节至20 ℃左右。通过增压泵向反应釜中注入甲烷,增大反应釜内压力至11 MPa左右。该温度压力条件下水合物无法合成,因此注入反应釜中的甲烷量可以通过方程(3-8)得到:

式中:Sgi为初始气相饱和度;P为反应釜内压力,Pa;T为反应釜内温度,K;R为通用气体常数,8.314 J/(mol·K);Z为甲烷的压缩因子,通过BWRS方程计算得到[20-21],无因次。nmg为以气相存在的甲烷量,mol;nmw为溶解在水中的甲烷量,mol;Cw为水的密度,mol/m3;nwi和nmi分别为反应釜中甲烷和水的量,mol;f(T,P)为甲烷在蒸馏水中的溶解度方程,其为温度压力的函数,由实验数据拟合得到[22],molCH4/molH2O。

将水浴循环温度设置为3 ℃,降低反应釜内温度。当水合物生成时,反应釜内压力将出现明显下降,同时温度也会出现一定升高。反应方程式如下:

式中:N为甲烷水合物水合数,约为6。

通过温度压力变化实时反演试样制备过程中水合物饱和度变化是物性控制的关键。假设t时刻水向水合物的转化率为x。x为0时,水合物未生成;x为1时,湿砂中的水完全转化为了水合物。t时刻,液相、气相、水合物相饱和度(Sw,Sg,Sh)满足方程(10-13):

式中:Ch为水合物的密度,mol/m3。

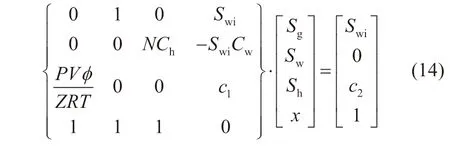

将方程(5)代入方程(11),方程(13)代入方程(12),整理后得到方程(14):

方程(14)中

求解矩阵方程(14),可以得到反应过程中任意时刻的气相、液相和水合物相饱和度。当湿砂中的水完全转化为水合物时,可以得到富气水合物试样。合成富气水合物试样后,通过双缸注液泵向反应釜中注入蒸馏水,二次生成水合物消耗反应釜中的剩余甲烷,最终可得到富水水合物试样。注水量可通过流量计得到,因此富水水合物试样合成过程中的相饱和度变化也可通过相同方式计算得到。由于水合物的合成效率难以达到100%,实验中富气水合物试样孔隙中流体以甲烷为主,但含有少量水。同理,富水水合物试样孔隙中流体以水为主,但含有少量甲烷。

1.3 降压开采实验设计

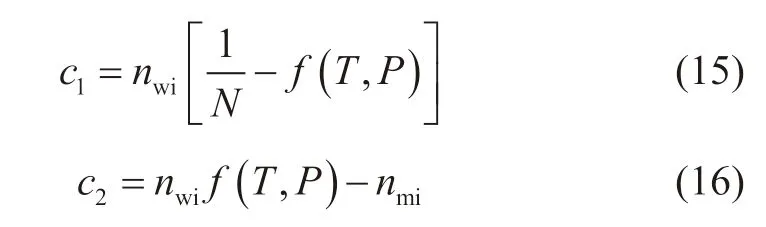

与直井相比,更长的生产段是径向井开采水合物的主要优势之一。数值模拟研究表明,采用径向井开采天然气水合物时,产能受分支数量、分支长度、分支夹角等参数共同影响。受高压反应釜尺度限制,实验中难以体现径向井分支结构对开采的影响。因此,本文对径向井结构做了简化,以充分利用有限的反应釜空间,对比分析直井和径向井降压开采水合物沉积物的差异。实验中分别用长度为1 cm和20 cm的生产井井筒模拟直井和径向井降压开采。图5所示为简化后的直井和径向井降压开采水合物实验示意图。该简化下,重力对流动的影响与实际生产中的重力作用存在一定差异。由于反应釜尺度较小,实验中反应釜内部空间仅相当于实际开采中生产井井周的极小区域,该区域压力梯度产生的影响远大于重力,因此认为简化产生的误差相对较小。图6所示为实验中加工的直井井筒和径向井井筒试件,其中井筒外径14 mm, 内径为6 mm,井壁孔眼直径3 mm,孔眼相位角120°。

图5 (a)直井和(b)径向井降压开采水合物示意图 (反应釜右旋90°)Fig.5 Schematic of hydrate extraction with (a) vertical well and (b) radial well

图6 直井井筒、径向井筒设计Fig.6 Wellbore design of vertical well and radial well

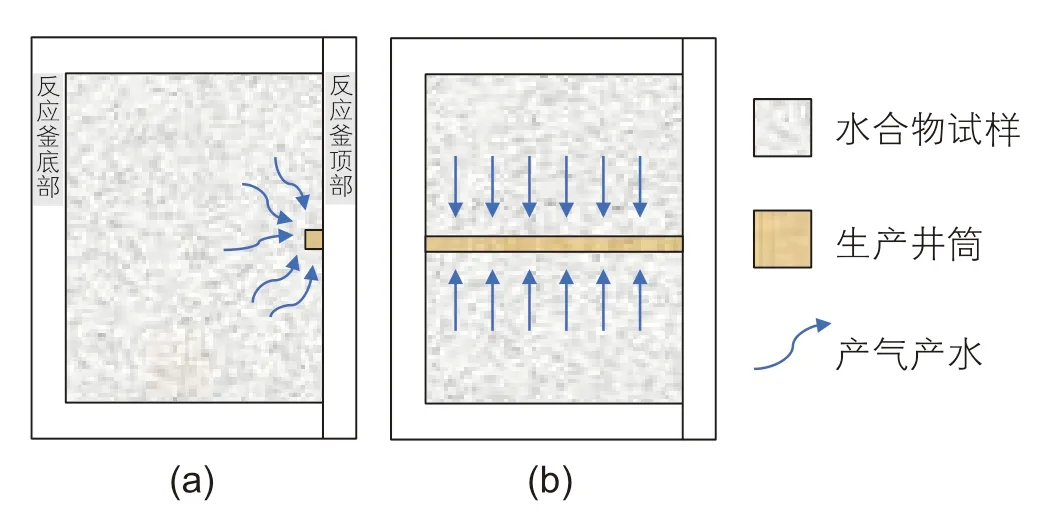

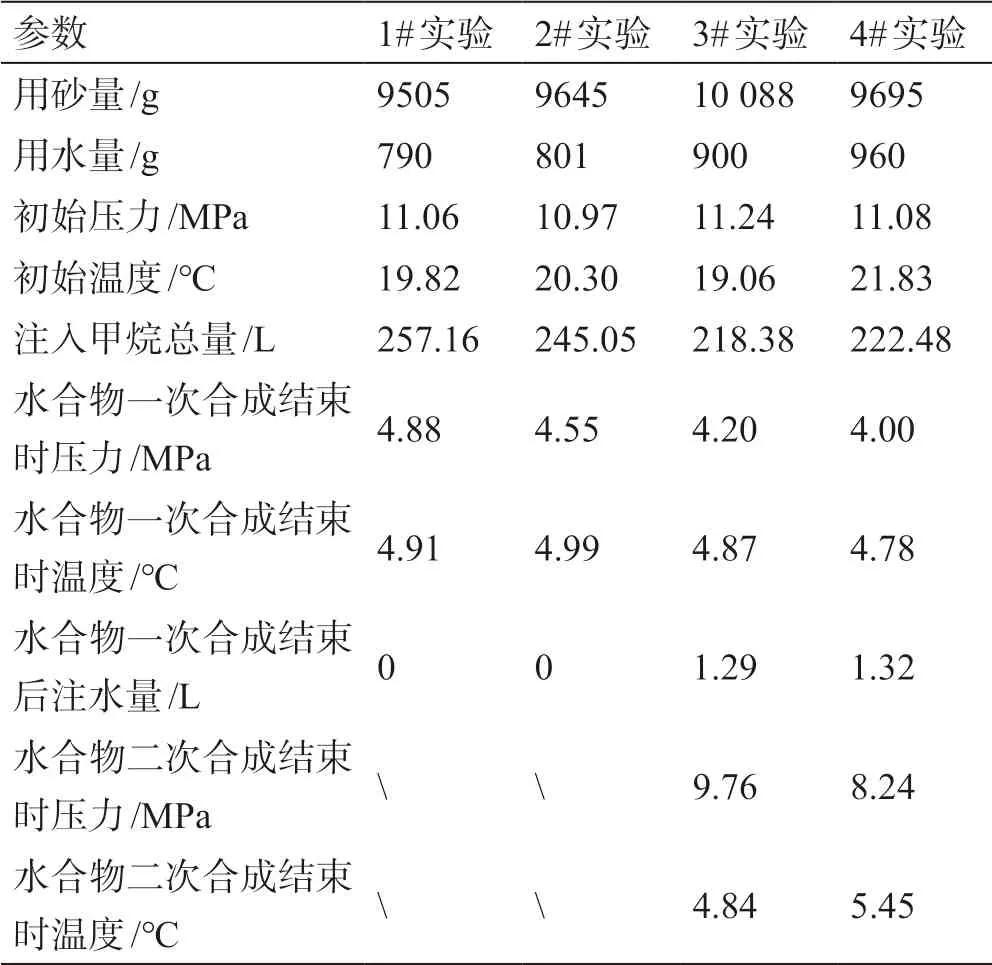

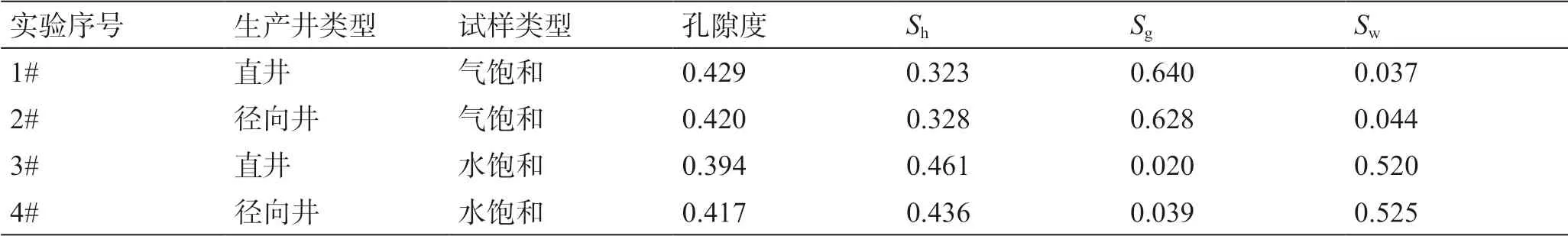

天然气水合物的赋存环境是多样的,本文主要针对富气相环境下和富水相环境下的水合物沉积物降压开采进行实验研究。共开展4组实验,实验中水合物试样合成关键参数与实验设计如表1和表2所示。降压开采时,调节回压阀使回压压力大于反应釜内压力,然后打开出口阀,再调节回压阀将出口压力缓慢降低至3 MPa左右进行降压开采。降压开采时间为300 min,水浴循环温度设置为3 ℃。降压开采过程中实时监测产气、产水、温度和压力变化,数据采集时间间隔为10 s。

表1 水合物试样合成关键参数Table 1 Key parameters of hydrate sample synthesis

表2 水合物开采实验设计Table 2 Experimental design of hydrate extraction

2 实验结果分析

2.1 水合物试样合成

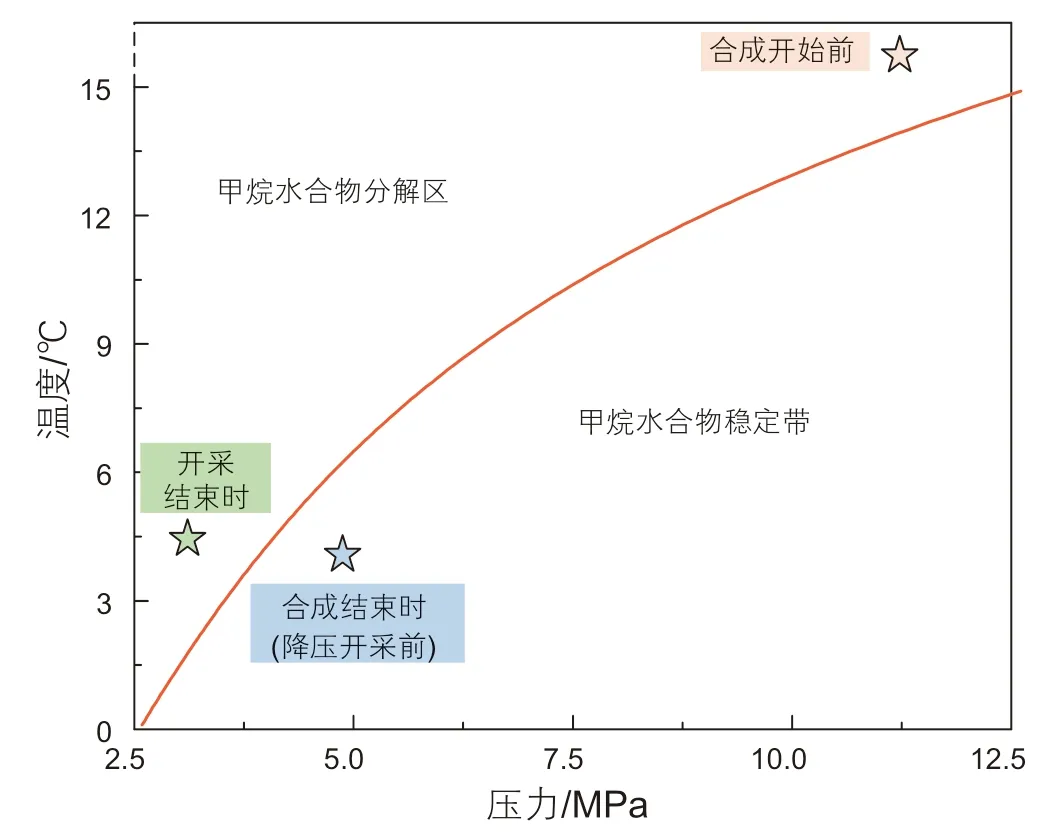

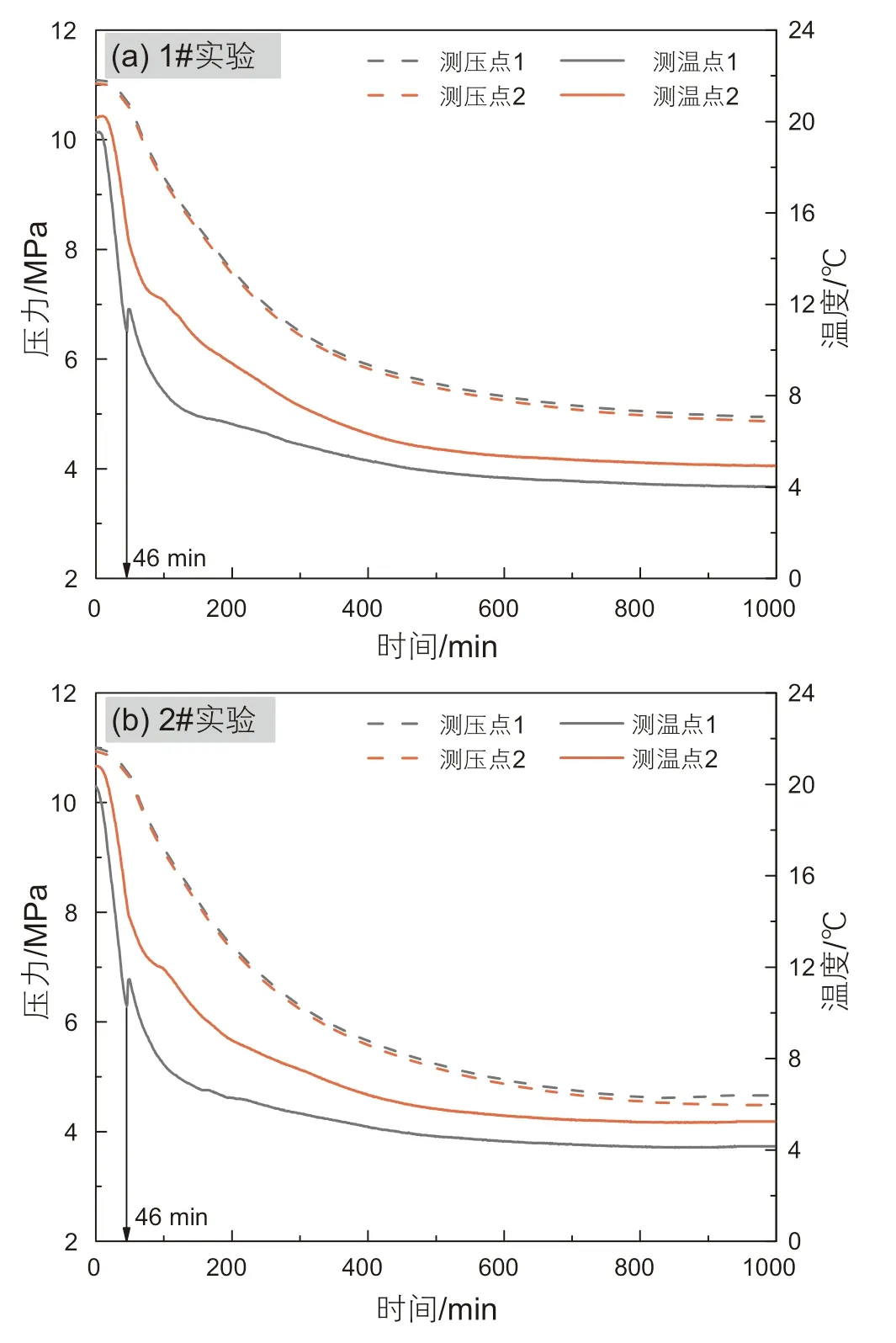

以富气水合物试样的制备为例,分析了水合物的生成特征。实验准备阶段,首先将所有阀门关闭,之后将石英砂与水在反应釜外混合均匀,再将得到的湿砂铺置在反应釜内并夯实。实验开始阶段,打开进气阀,向反应釜内注入甲烷。反应釜内压力升至11 MPa时关闭进气阀,停止注气。此时,反应釜内温度约为20 ℃,压力约为11 MPa。如图7所示,该状态下甲烷水合物无法生成,因此可以通过合成开始前反应釜内的压力变化,检查反应釜密封性。若压力基本保持稳定,则将循环温度设置为3 ℃,促使水合物生成。当反应釜内水合物的生成基本停止,反应釜内温度和压力保持相对稳定,水合物试样制备环节结束。图8所示为1#实验和2#实验水合物生成过程中的温度压力变化。初始阶段,反应釜内温度快速下降,同时由于温度下降,反应釜内压力也出现了一定降低。第46 min时,测温点1温度出现了明显的升高,同时压力急剧下降,表明该测温点附近水合物开始合成。随后,观察到测温点2温度下降速度减慢。测温点1更靠近反应釜壁面,温度下降快于测温点2,因此认为测温点1处的水合物生成早于测温点2处。1#实验和2#实验的温度压力变化具有较好的相似性,表明水合物试样制备具有较好的可重复性。

图7 甲烷水合物相平衡曲线Fig.7 Phase equilibrium curve of methane hydrate

图8 (a)1#实验和(b)2#实验试样制备过程中温度压力变化Fig.8 Temperature and pressure changes during sample preparation of experiment (a)1# and (b)2#

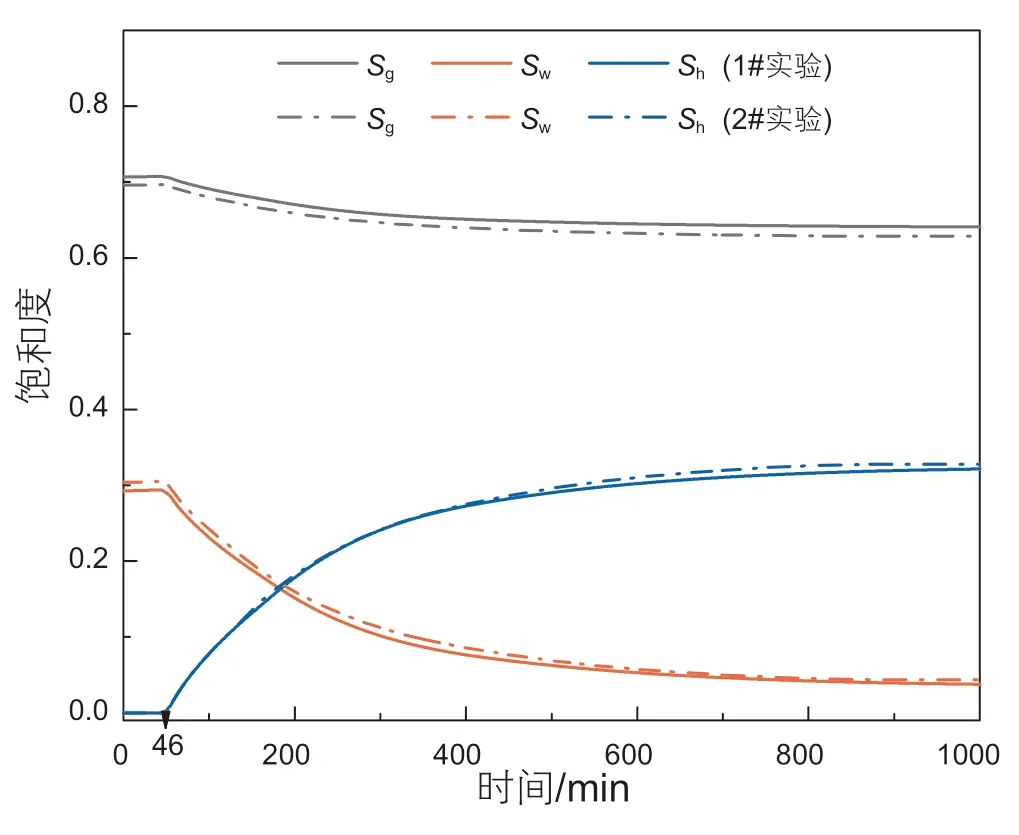

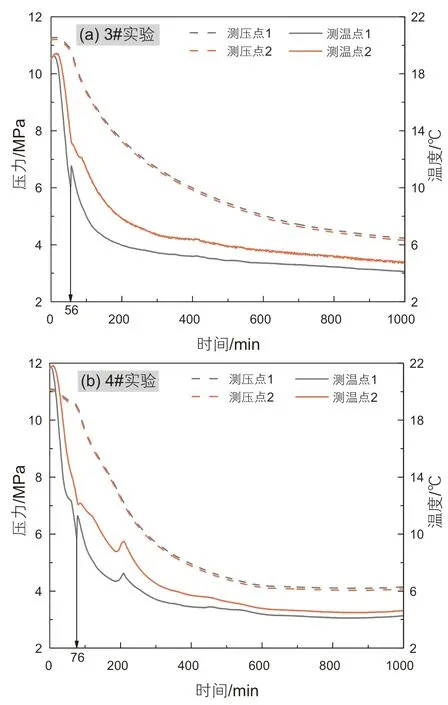

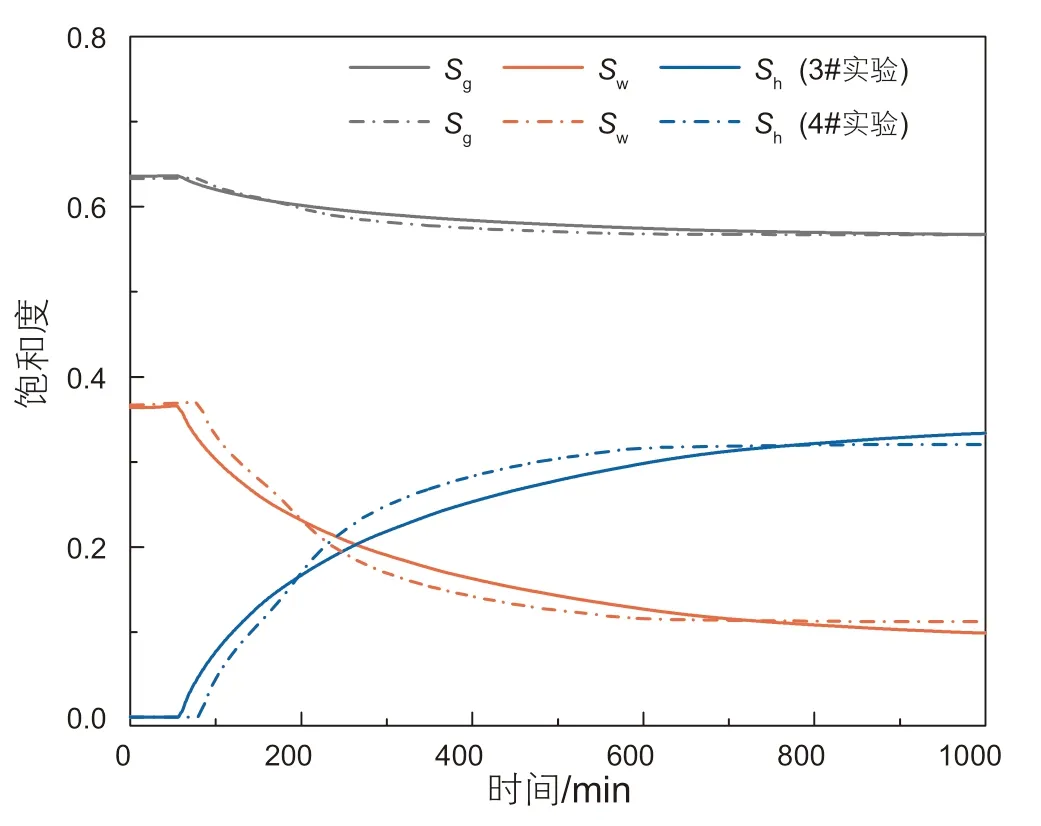

为定量判断水合物合成情况,采用上文介绍的物性表征方法,分析了水合物合成过程中各相饱和度变化。如图9所示,初始时刻,水合物饱和度为0,孔隙被水和甲烷饱和。第46 min时,水和甲烷的饱和度下降,水合物开始生成。水合物的生成主要发生在前500 min,之后水合物饱和度变化较小。水合物的生成会消耗反应釜内甲烷和水,导致压力快速下降,水合物生成的驱动力减弱,因此水合物的生成速率随水合物饱和度增大而减小。当水合物饱和度不再增加时,水合物试样制备结束。如图8和图9所示,反演得到的水合物饱和度变化曲线和温度压力变化曲线具有较好的一致性,且最终得到了物性相近的水合物试样,表明本文提出的水合物试样合成与物性表征方法高效准确。由于水合物的生成具有一定的随机性,3#实验和4#实验水合物合成的诱导时间分别为56 min和76 min。图10和图11所示分别为3#实验、4#实验水合物生成过程中温度压力变化和反演得到的相饱和度变化曲线。

图9 1#和2#实验试样制备过程中相饱和度变化Fig.9 Phase saturation changes during sample preparation of experiment 1# and 2#

图10 (a)3#实验和(b)4#实验试样制备过程中温度压力变化Fig.10 Temperature and pressure changes during sample preparation of experiment (a)3# and (b)4#

图11 3#和4#实验试样制备过程中相饱和度变化Fig.11 Phase saturation changes during sample preparation of experiment 3# and 4#

2.2 富气水合物试样降压开采

2.2.1 温度压力变化

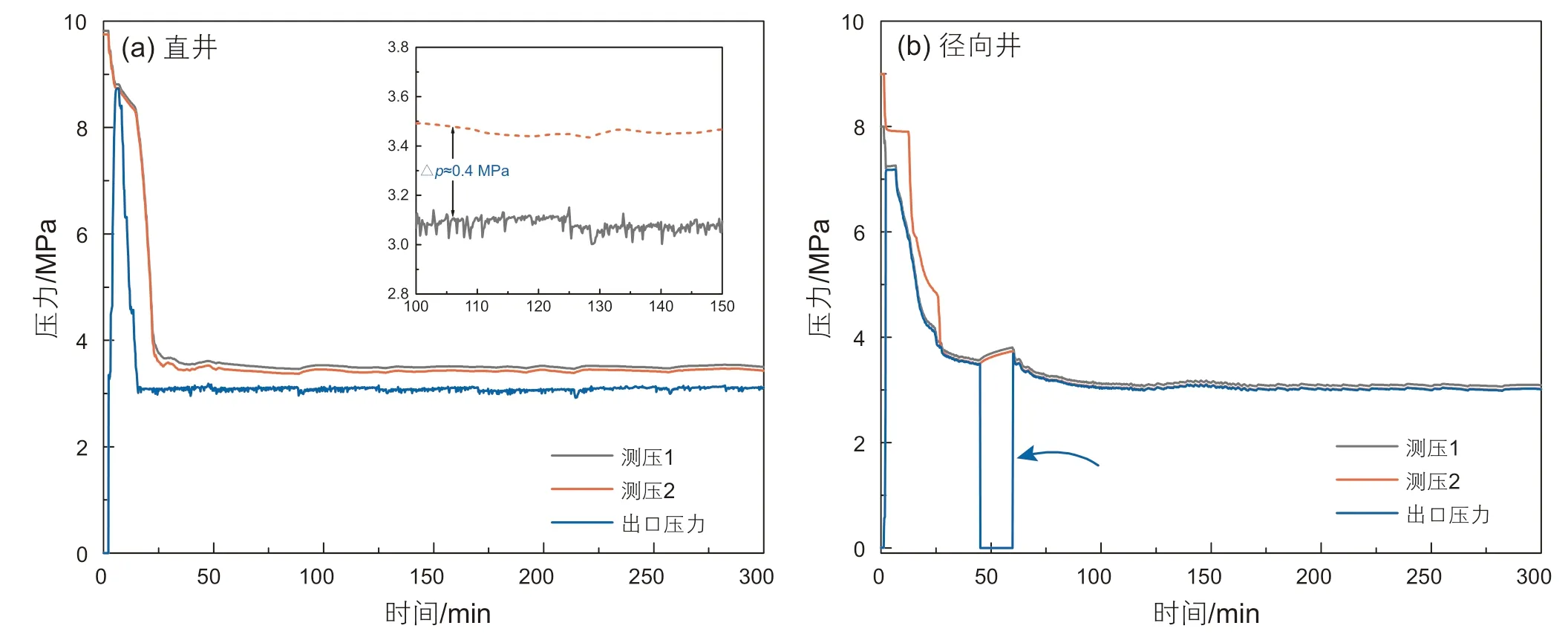

受实验仪器限制,出口压力的控制主要通过手动调节回压阀实现,因此实验中出口压力在2.9~3.2 MPa范围内波动。图12所示为直井和径向井降压开采富气水合物试样(1#和2#实验)过程中压力变化。直井开采时,初始时刻由于出口阀打开,出口压力迅速增大,同时反应釜内测压点1和测压点2压力出现小幅下降;之后,出口压力被缓慢调节至3 MPa左右,反应釜内压力随出口压力同步下降,压力传播几乎瞬间完成。径向井降压开采时:测压点1压力下降出现了短暂滞后(图12b),但持续时间较短。对于整个开采周期,直井和径向井降压开采过程中的压降传播没有明显差异。

图12 水合物开采过程中压力变化Fig.12 Pressure changes during hydrate extraction

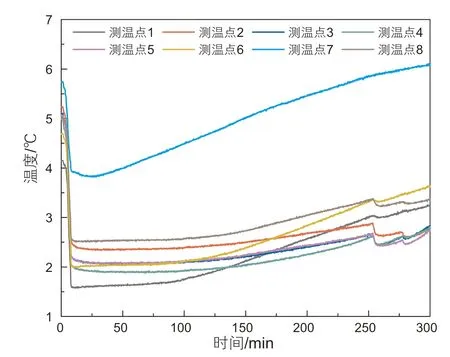

直井和径向井降压开采过程中温度变化规律相似,因此本文以径向井降压开采水合物为例,讨论了水合物开采过程中反应釜内温度变化。如图13所示,降压开采的初始阶段反应釜内各点温度急剧下降,这主要是由水合物分解吸热和压力下降导致的焦耳—汤姆森效应引起。当温度下降至2 ℃左右时,反应釜内温度在一段时间内保持相对稳定,该阶段外界热量流入(主要通过水浴循环)与水合物分解吸热达到相对平衡。之后,随着水合物分解速度减慢,反应釜内各点温度逐渐回升。由于测温点7位于反应釜底部,受环境温度(约为25 ℃)影响较大,因此测温点7温度明显高于其他测温点,且温度回升更快。

图13 径向井开采水合物过程中温度变化Fig.13 Temperature changes during hydrate extraction by radial well

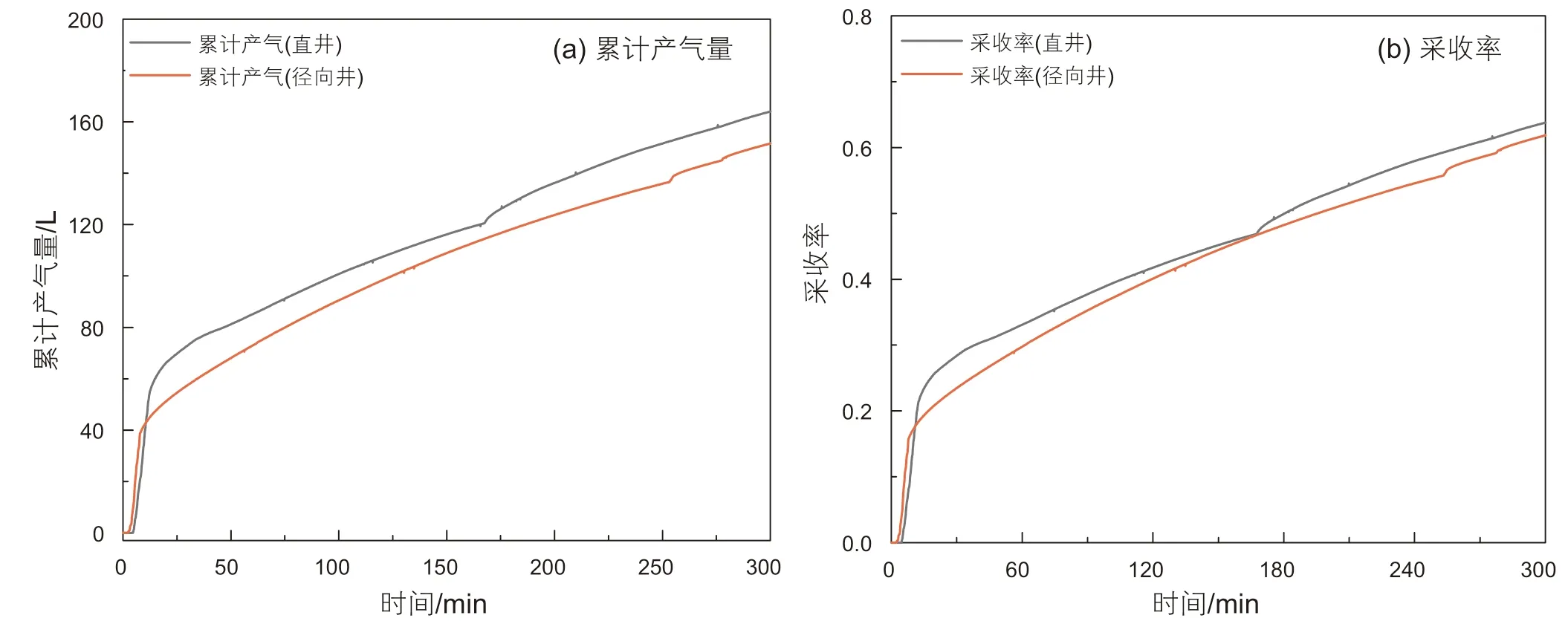

2.2.2 产量分析

富气水合物试样由于含水饱和度低于束缚水饱和度[17],降压开采过程中产水量为0。图14所示为直井和径向井降压开采水合物累计产气量与采收率变化,其中采收率为累计产气量与开采前反应釜内甲烷总储量之比。由图14a可见:降压开采初期,压力下降使大量自由气产出,产气速率较高,累计产气量增加较快;之后,产气速率迅速下降,累计产气量的增长减缓。降压开采15 min后反应釜内的压力保持相对稳定,因此该阶段产气主要来自水合物分解。在出口压力下降到水合物相平衡压力前,水合物未分解,产气均为自由气。因此认为降压开采过程中的产气可分为3个阶段,先后为自由气产出阶段,混合气体产出阶段(过渡阶段),水合物分解产气阶段。

图14b所示为直井和径向井降压开采水合物试样时采收率变化。两组实验中反应釜内的甲烷总储量十分接近,因此采收率变化和累计产气量变化规律基本一致。降压开采结束时,直井和径向井降压开采的采收率分别为63.8%和61.2%。与直井相比,径向井降压开采的主要优势在于压降传播速度更快,范围更广。然而,由于实验尺度较小,且富气水合物试样具有较高的气相相对渗透率,径向井促进压降传播的特点难以体现,导致实验中采用直井和径向井降压开采的产量差异较小。考虑到水合物试样制备及开采过程中影响产量的因素较多,开展对照实验难度大,1#实验和2#实验最终产气量之间的微小差异很可能来源于实验误差。

图14 水合物开采过程中累计产气量与采收率变化Fig.14 Changes in cumulative gas production and recovery factor during hydrate extraction

2.3 富水水合物试样降压开采

2.3.1 温度压力变化

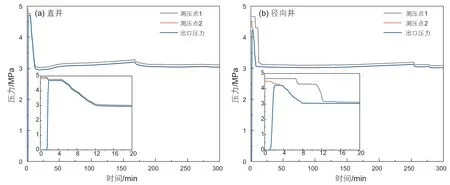

图15所示为直井和径向井降压开采富水水合物试样(3#和4#实验)过程中压力变化。直井开采的初始阶段,测压点1和测压点2压力下降明显滞后于出口压力下降。当出口压力稳定在3 MPa左右时,测压点1和测压点2平均压力高于出口压力约为0.4 MPa,表明近井区域渗流阻力较大。径向井开采的早期阶段,测压点2压力下降出现了滞后,但持续时间较短。开采约20 min后,测压点1和测压点2压力与井口压力趋于一致,反应釜内压降可以忽略。径向井更长的生产段为砂粒运移提供了高导流能力通道,导致防砂罐出现一定堵塞,出口压力下降速度较慢,因此在第45~60 min进行了关井清砂作业。关井结束后,测压点1,测压点2、出口压力同步下降到3 MPa左右。

图15 水合物开采过程中压力变化Fig.15 Pressure changes during hydrate extraction

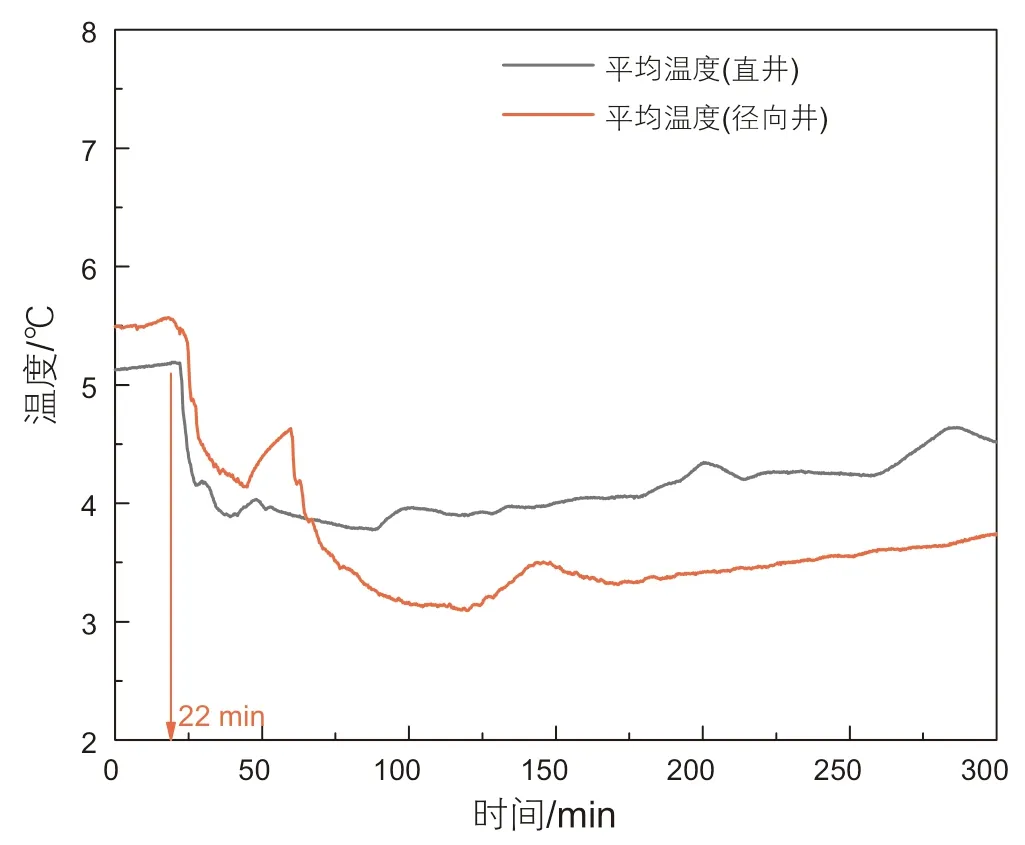

图16 所示为直井和径向井降压开采富水水合物试样过程中反应釜内平均温度变化。平均温度由反应釜内8个温度传感器读数取平均值得到。不同于富气水合物试样降压开采,富水水合物试样的气相饱和度极低,气体节流膨胀效应对温度的影响较小,因此降压开采初始阶段反应釜内平均温度并未发生明显变化。约22 min时,压力下降到水合物相平衡压力,水合物开始分解,反应釜内温度快速下降。径向井开采时反应釜内压力更低,对应的水合物相平衡温度也更低,因此径向井开采时反应釜内温度下降幅度更大。由图16可见:径向井开采时平均温度从约5.5 ℃下降到约3.1℃,最大温差约为2.4 ℃;直井开采时平均温度从约5.1 ℃下降到约3.8 ℃,最大温差约为1.3 ℃。因此,同直井开采相比,径向井开采时反应釜内有更多的显热可用于水合物分解。

图16 水合物开采过程中温度变化Fig.16 Temperature changes during hydrate extraction

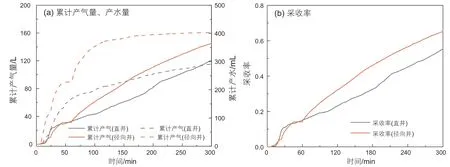

2.3.2 产量分析

图17 (a)所示为水合物试样开采过程中累计产气量、产水量变化。如图17(a)所示:降压开采300 min时,直井降压开采累计产气120.91 L,累计产水292.13 mL;径向井降压开采累计产气145.28 L,累计产水403.08 mL。径向井降压开采累计产气量与产水量明显高于直井降压开采。图17(b)所示为水合物开采过程中甲烷采收率变化,由图可见:采用直井时甲烷最终采收率为55.37%,采用径向井时甲烷最终采收率为65.30%,因此径向井可以有效提高富水相环境下含水合物沉积物降压开采效率。

图17 水合物开采过程中累计产气量、产水量与采收率变化Fig.17 Changes in cumulative gas production, cumulative water production and recovery factor during hydrate extraction

对于富水水合物试样,气相相对渗透率较低。直井降压开采时泄流区域较小,生产井井筒附近渗流阻力较大,导致压降无法有效传播到反应釜内部,不利于水合物分解。径向井降压开采时,更长的生产井筒为甲烷和水的产出提供了高导流能力通道,促进了压降向反应釜内部传播,有利于提高水合物开采效率。在相关数值模拟研究中,径向井在提高天然气水合物开采效率的同时也存在产水量显著增加的问题,这与本文实验的认识基本一致。由于实验研究在空间尺度、时间尺度、以及边界条件上局限性较强,定量对比实验结果与数值模拟结果仍存在较大难度。

我国南海天然气水合物多赋存于富水相环境下的含水合物沉积物中[3],与本文所合成的富水水合物试样具有一定相似性。此外,与本文通过实验合成的富水水合物试样相比,南海天然气水合物沉积物含有颗粒更细的泥质粉砂,储层存在压实作用且渗透率更低(平均小于10 mD)[17],采用径向井开采南海天然气水合物储层预期将取得更明显的增产效果。需要注意的是,实验中径向井降压开采水合物也存在产水较多,泄流区域较大导致出砂严重等问题,因此仍需针对控水防砂等问题开展进一步研究。

3 结论

1) 本文设计的实验装置及水合物试样合成与表征方法可实现富气水合物试样和富水水合物试样的高效合成,且能通过温度压力变化实时反演孔隙中流体与水合物饱和度,实现水合物试样物性控制。

2) 降压开采富气水合物试样时,产气主要分为3个阶段:自由气产出阶段,混合气体产出阶段,水合物分解产气阶段。由于实验尺度较小且试样渗透率相对较高,降压开采时压降很快传播到整个反应釜空间,直井开采和径向井开采的产气量没有明显差异。

3) 降压开采富水水合物试样时,同直井相比,径向井提供的高导流能力通道促进了压降向反应釜内部传播,反应釜内可用于水合物分解的显热更多,因此采用径向井降压开采产气效率更高。由于径向井降压开采时泄流区域更大,采用径向井开采的实验存在产水量大,出砂严重等问题。