旋挖机配套长护筒成孔技术在软土地层的应用

2022-10-10李永杰姜杰松

李永杰,姜杰松

(大唐实创(北京)投资有限公司,北京 100191)

上海国际时尚中心新建游船码头工程(水域部分)位于上海市杨浦区黄浦江滨江上海国际时尚中心前沿水域。主要建设内容和规模为:新建2个60 m游船码头泊位,4座搁桥墩台,1处17 m×8 m贯通平台,架空步道1座,改建防汛墙167 m,以及滨江步道的拆除、改造和恢复,同步实施电气、给排水等配套工程等。

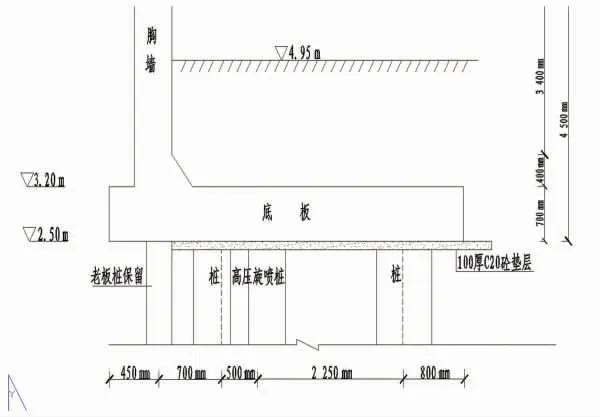

本项目改建防汛墙长167 m,里程号为黄浦江西岸18+297~18+464。下部基础将原防汛墙前排板桩予以保留并锚入新建防汛墙底板,新结构前排设为Φ700 mm@900 mm×20 000 mm密排钻孔灌注桩,后排为Φ700 mm@2 000 mm×20 000 mm钻孔灌注桩,前排灌注桩后方设置Φ800 mm@600 mm×8 000 mm高压旋喷桩。基础断面图如图1所示。

图1 防汛墙基础断面图

(1)工程地质。拟建场地位于黄浦江防汛墙内外两侧区域,属于正常地层沉积区,第④层灰色淤泥质黏土中含贝壳碎屑、云母和有机质,夹少量薄层粉砂,土质均匀,静探Ps平均值约0.54 MPa,呈流塑状,高等压缩性,层顶标高为-6.78~-9.35 m,厚度约2.90~6.80 m,拟建场地内遍布,施工中易出现塌孔、缩孔现象。

(2)周边及地下环境。工程建设场地北侧为国际时尚中心园区,其8号、9号楼建于1921—1922年,西侧泵房建于1955年,均为上海市文物保护建筑,对震动位移控制要求较高。地下障碍物较杂,钢筋最大直径25 mm老钢筋砼方桩和最厚70 cm钢筋砼板块、木桩、煤渣和淤泥层等。

1 工艺选择背景

本工程伊始使用GPS-15型回旋钻机成孔的灌注桩工艺,在施工过程中因障碍物过多而被迫中断;后改用震动锤钢管桩工艺,正式施工前对回旋钻钻进有困难桩位进行试打,成桩设备选用DZ50震动锤,试打过程中委托第三方做震动测试,经过监测,文保建筑个别点位位移数值报警,该工艺也予以否认;高频免震钢管桩施工工艺因设备稀少,短期内难于协调、工期较紧等因素而被否定。最后确认选用旋挖钻机成孔工艺进行施工。

2 旋挖机成孔方式

旋挖成孔工艺:旋挖桩机底盘为履带式,通过卷扬装置下落伸缩钻杆,将钻斗置于孔底,由钻机驱动装置转动钻杆并带动钻头旋转,通过钻斗的自重及液压动力不断钻进,直至钻斗装满后提升钻斗卸土。通过钻斗不断循环反复的旋转、挖土、提升和卸土,配合泥浆护壁,最终成孔。可根据不同的地质情况选不同的钻头器具、不同的钻杆及合理的斗齿刃角。

该成孔方式适用地层有填土层、黏土、粉土、砂土、淤泥质土和人工回填土地层,且不易钻进含有部分卵石、碎石、块石、混凝土板、木桩和无黏结力废料的地层同样适用。

配套的工具钻斗有双层单开门钻斗(回转斗)及嵌岩筒钻头(岩心钻)。钻斗不仅要具备良好的切削地层能力,以较小的功耗获得较快的切削速度,还要在频繁的升、降过程中产生的阻力最小,特别要在提升过程中产生尽量小的抽吸作用,下降过程中产生尽量小的激动压力,同时,还要在装满钻渣后可靠地锁紧底盖,而在卸渣时又能方便地解锁卸渣。常用工具钻斗如图2、图3所示。

图2 嵌岩筒钻头

图3 双层单开门钻斗

3 工程应用情况

本工程利用旋挖钻机配套长护筒成孔的泥浆护壁钻孔桩施工工艺,液压机械手、50 t汽车吊配合。钻孔灌注桩总桩长20 m,护筒长度取12 m,壁厚8 mm,为采购的成品螺旋焊管。

3.1 成孔工序

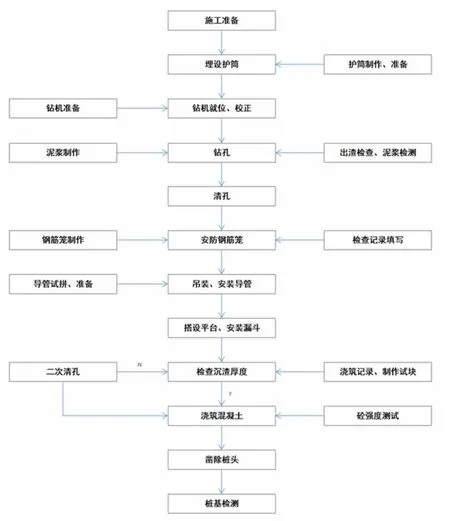

具体施工工艺流程如图4所示。

图4 旋挖桩基施工工艺流程图

(1)场地准备。施工范围有部分可利用的原砼基础,临水侧的软土场地采用块石换填2 m,其上放置20 cm钢走道板。整理后的场地应尽可能满足钻机合理放置和移动、泥浆循环系统正常运行、混凝土运输车及吊车正常作业等要求(图5)。

图5 旋挖施工配套机械

(2)泥浆制备。①现场配备一个钢制长5 m、宽3 m和深2.5 m的泥浆箱和一套泥浆分离设备,泥浆输送软管若干米,优质膨润土若干。②旋挖成孔工艺钻进中通过钻斗出渣,不需要考虑泥浆的携渣性能,故泥浆比重应取大值,大于1.2,以稳定孔壁,防止坍孔。在清孔时应降低泥浆比重至1.1。

(3)护筒埋设。护筒埋设采用机械手打设,打设前对拟成孔位置的回填块料进行清除,埋设深度应穿透淤泥质土层,进入稳定土层,综合地基土质及护筒的稳定要求,本项目采用的护筒长度为12 m,护筒顶标高3.6 m。

(4)钻进成孔。①钻机行走到预定位置后,调整主钻杆位置,对准灌注桩中心位置,通过机载系统自动或手动调整钻杆垂直度。②操作钻孔作业前应先记录钻机钻头的原始位置,钻孔过程中监测钻孔的实际工作位置、每次进尺及孔深位置。③在钻进深度达到设计标高需要提升钻杆之前,应在深度正向空转数圈,以便清除螺杆上的积土,停止旋转后,将最后一斗钻渣缓慢提离孔位。具体施工如图6所示。

图6 旋挖成孔施工

(5)清孔。旋挖钻机成孔后的清孔工艺与回旋钻机成孔相同,分一清二清,清孔后检查沉渣厚度。

(6)成孔检查。钻孔灌注桩的成孔质量检查需分多次、多阶段,除终孔后及灌注混凝土前的检测,过程中的成孔检测亦十分重要。①孔径和孔形检测。桩孔成孔后,于钢筋笼下放前,采用探孔器进行入孔检测,检测时确保孔的中心与起吊探孔器的钢绳保持一致,以上下通畅无阻作为满足设计孔径的评判依据。②孔深和孔底沉渣检测。通常采用标准测锤如锥形锤等检测孔深和孔底沉渣,为确保数据精确度,必须使用已检校过的钢尺对测绳进行校核。

经测定,本工程孔径、孔深均满足设计要求,孔底沉渣厚度在80~90 mm范围内。

3.2 旋挖钻机成孔控制要点

(1)钻具下降、提升速度的控制。钻斗升降速度宜控制在0.75~0.80 m/s。下放钻斗时,钻具下降产生的动能通过受钻斗挤压的护壁泥浆传给孔底和孔壁,使其承受动压力。当钻斗下降速度过快时,泥浆被钻斗沿环状间隙高速挤出而冲刷孔壁,易引起孔壁的破坏。

提升钻斗时,孔底压力减小,产生抽吸作力。当提升速度过快时,钻斗与孔壁间隙变小,护壁泥浆因无法及时补充钻斗下部的空腔而产生负压,此时则易导致孔壁坍塌。

(2)在淤泥质地层钻进的过程中,常出现吸钻、塌孔、超方和卸渣困难等现象,除地层本身因素外,在改善泥浆性能的同时,也可以从改进钻斗结构及优化操作方式进行控制。

(3)钻进中遇到地下障碍物,采用轻压慢转、上下活动切削钻碎障碍物。若钻进无效,可采取正反交替转动的方式,比如在正方向转动遇到较大阻力时,可立即反转数周,然后再次正转,如此循环往复。长时间钻进进尺较小时,要换破碎能力强的钻斗。

(4)通过检测钻孔泥浆及钻机对位以控制成孔质量。应按照2 m间距对捞取渣样进行观察分析,密切关注地层变化,如有异常情况及时处理。

(5)在粉砂层或淤泥质土层时,钻斗应缓慢升降。在易缩孔地层中,应适当增加扫孔次数,粉砂层应低压慢速并适当增加泥浆比重和黏度。

4 旋挖成孔方式的优缺点

4.1 优点

(1)振动小、噪声低、成孔速度快及效率高。与常规钻机相比,旋挖钻机回转扭矩大,可根据地层情况自动调整钻压,本工程土层情况下每小时进尺6 m以上。

(2)设备性能先进,自动化程度高,劳动强度低。

(3)环保特点突出,无污染,与传统的回旋钻机相比,旋挖钻机泥浆使用量小,且在土质较好的地区,可用于干成孔作业。

(4)行走移位方便。相较于传统旋挖钻机移位的繁琐,旋挖钻机可依靠其履带机构灵活方便地移动至工作位置。

(5)相较于回旋钻机安装更为简单,桩孔对位方便准确。

(6)适应地层较广泛。在遇到高水位、多大鹅卵石等障碍地层时,正、反循环及长螺旋钻施工遇阻,此时可考虑旋挖成孔。

(7)适应密排灌注桩的分序跳打。钻头可以对临桩扩孔部位混凝土进行削切作业,非常适合处理密排桩分序跳打难题。

4.2 缺点

(1)泥浆制备不当,易产生坍孔。施工需根据不同的成孔阶段,调整泥浆比重。

(2)因土层情况差异导致成孔孔径较钻斗直径大7%~20%。增大砼充盈度系数,致砼灌注方量增加。

(3)设备自重大,对场地的承载力要求高。如地基存在厚软土层,换填及二次清障工作量大。

(4)施工辅助机械设备多,需要较大的工作场地且台班综合费用较高。

(5)钻斗反复下降、提升,对孔内泥浆扰动较大,易对孔壁进行冲刷,造成泥皮脱落或孔壁坍塌。

5 结束语

旋挖桩机成孔工艺在华中地区等地质较好的区域应用较广泛,在上海等厚软土及暗浜发育地区应用较少,其经济性不是很高,在类似本工程涉及文保建筑安全,地下障碍物多,工期压力较大和施工场地较充足的情况下,考虑工期及工程建设社会效益时,是一种比较合适的成孔方法,成孔保证率高,为工程总体目标如期实现提供了可靠的保证,为后续黄浦江码头建设提供了丰富的经验,具有一定的借鉴作用。