类硫脲结构添加剂在电解铜箔制备中的应用

2022-10-10宋言朱若林代泽宇林毅

宋言 ,朱若林 ,代泽宇,林毅

(1.江西铜业技术研究院有限公司,江西 南昌 330096;2.江西铜业集团有限公司,江西 南昌 330096)

电解铜箔广泛用于电子电路、锂离子电池等领域。相比于压延铜箔,电解铜箔具有成本更低,产能更高的优点[1-3]。目前,铜箔市场火热,国内电解铜箔厂商均在扩大产能,行业前景乐观[4-5]。在电解铜箔中,锂电铜箔所占的比重逐年升高,对锂电铜箔的性能要求也在日益提高,其中高抗拉锂电铜箔成为其中比较重要的一类产品[5-7]。

通常,制备高抗拉锂电铜箔主要是通过加入高抗剂来完成的,而高抗剂种类繁杂,但更多的是通过实践得知的,对添加剂本身的化学结构研究较少[8-9]。目前,电解铜箔中使用的添加剂大部分是有机物,添加剂的化学结构决定了它们的化学性质不同,这在使用过程中会对电解制备铜箔的性能产生重要影响[10-12]。

本文选取了硫脲(L)作为主要研究对象,并以与其具有相似结构的四甲基硫脲(TL)、脲(OL)和乙烯硫脲(EL)作为对比,将它们的化学结构与制备出的铜箔性能结合起来,对它们在电解铜箔中的应用进行了研究。

1 实验

1.1 试样的制备

在镀液为20 L的电解装置中制备铜箔,阳极和阴极分别选用钛镀铱阳极板和工业纯钛阴极板。钛阴极板 周边用聚四氟乙烯(PTFE)胶带包裹,阴极电镀面积为140 mm × 160 mm,实验工艺条件为:Cu2+90 g/L,Cl-20 mg/L,浓硫酸105 g/L,聚二硫二丙烷磺酸钠2 ~ 4 mg/L,胶原蛋白2 ~ 4 mg/L,类硫脲添加剂适量,温度53 °C,流速6 m3/h,电流密度60 A/dm2。

1.2 测试方法

用JSM-6510型扫描电镜(SEM)分析铜箔毛面的组织形貌,用SHIMADZU XRD-7000型X射线衍射仪(XRD)分析铜箔毛面的晶面取向,用SMN 268智能型光泽度仪测量毛面光泽,用MarSurf M300C粗糙度仪测试毛面粗糙度(Rz),用RGM-6005型微机控制电子万能试验机参照IPC-TM-650标准测试抗拉强度(Rm)和断裂总延伸率(A)。

2 结果与讨论

2.1 添加剂的分子结构分析

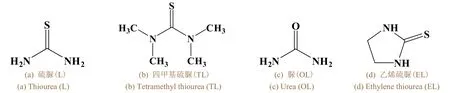

从图1可以发现,4种添加剂的化学结构都具有比较明显的异同点,其中硫脲具有1个S=C键和含2个活泼氢的—NH2基团。与硫脲的化学结构相比,四甲基硫脲可看作是硫脲中的2个—NH2基团替换成了H3C—N—CH3基团,不再具有活泼氢;脲是硫脲中的S=C基团替换成了O=C基团,不再具有硫元素;乙烯硫脲则是将硫脲中的—NH2基团替换成了—NH—基团,还存在一个活泼氢。

图1 4种类硫脲结构添加剂的分子结构示意图 Figure 1 Schematic diagrams showing the molecular structures of 4 types of thiourea-like additives

2.2 添加剂对电解铜箔光泽和粗糙度的影响

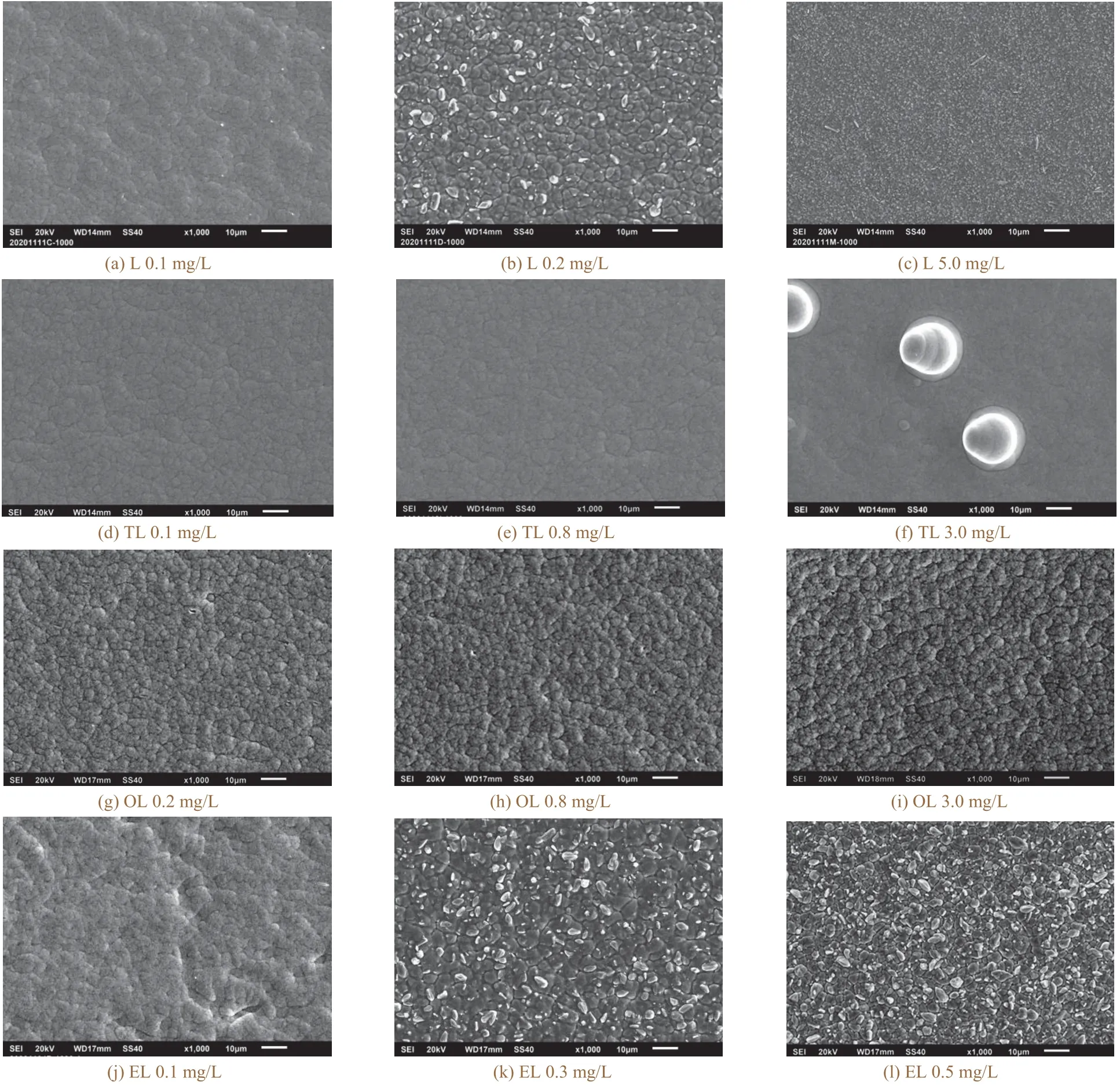

光泽和粗糙度是铜箔比较重要的性能之一,在一定程度上反映了铜箔表面的均匀性,会影响最终电池产品的性能[13]。从表1可以发现,硫脲对铜箔光泽影响最大,仅加入0.2 mg/L时,光泽迅速由195 GU降低至18 GU,变化明显,粗糙度则呈现先升高后降低的变化趋势,由2.212 μm降低至1.228 μm;四甲基硫脲对光泽影响较小,整体上看使光泽略微增加,而随其浓度升高,粗糙度先迅速增加至2.09 μm,后降低至1.343 μm,质量浓度达到3.0 mg/L时箔面出现竖状条纹,粗糙度迅速增加至4.553 μm,变化明显;脲对光泽和粗糙度的影响都较小,铜箔光泽基本均在200 GU左右,添加0.8 mg/L时达到最大值263 GU,粗糙度最高增至1.477 μm;乙烯硫脲的作用与硫脲类似,对光泽影响非常大,0.3 mg/L时光泽降低至20 GU,粗糙度上升至2.5 μm以上。

表1 不同添加剂质量浓度下制备的电解铜箔的光泽和粗糙度 Table 1 Gloss and roughness of electrolytic copper foils prepared with different mass concentrations of additives

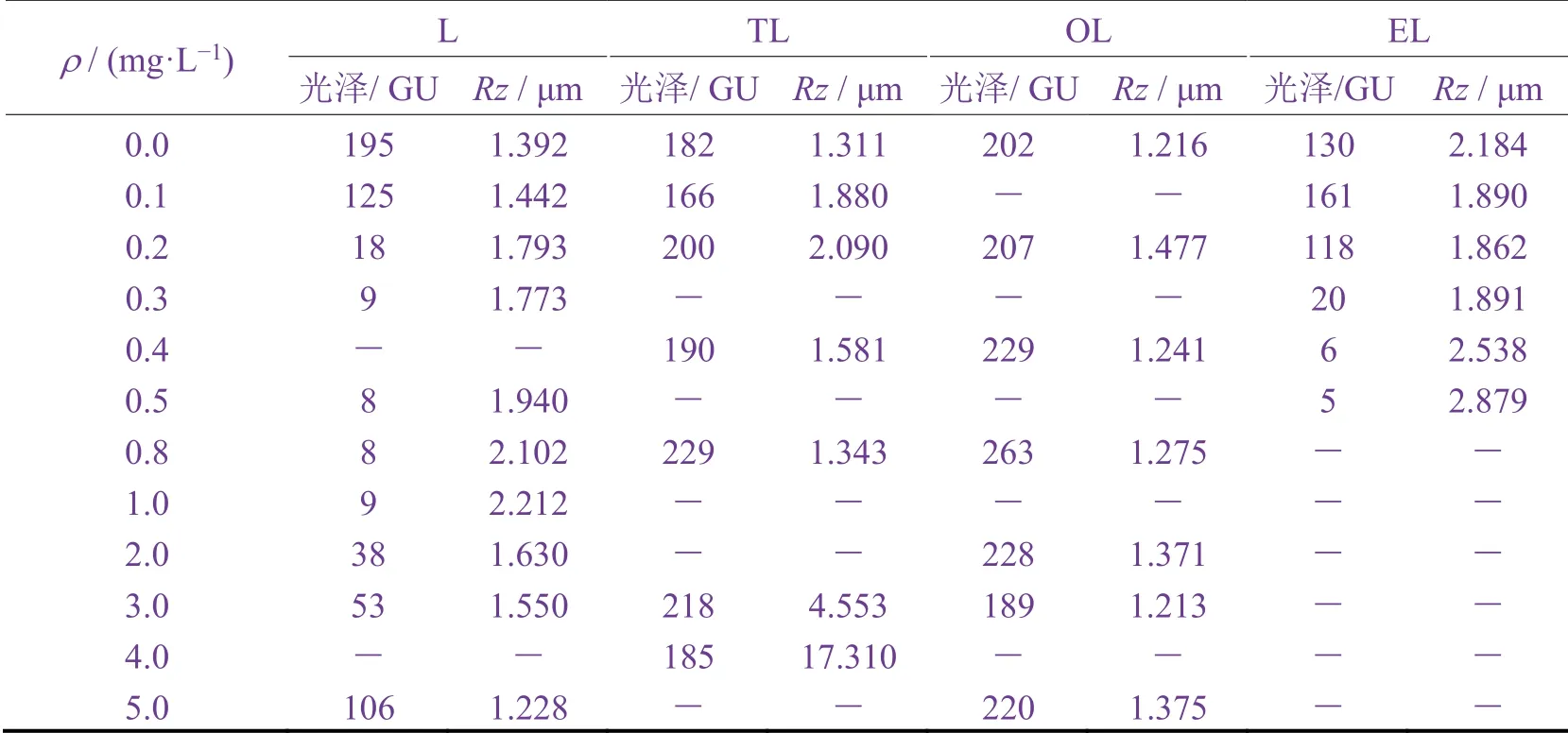

从图2可以发现,随添加剂质量浓度升高,铜箔毛面微观形貌各不相同。加入硫脲后的铜箔毛面逐渐出现零散分布的颗粒,宏观表现为粗糙度升高,最后表面出现均匀分布的小凸起,但均匀性更好,因此粗糙度又降低。加入四甲基硫脲或脲后的铜箔毛面初期基本都呈现均匀平坦的形貌,但当四甲基硫脲的质量浓度达到3.0 mg/L时,表面出现非常大的凸起,这也是粗糙度异常增大的原因。加入乙烯硫脲后铜箔毛面很快变得凹凸不平,随其质量浓度增大出现大量零散分布的颗粒,并逐渐密集,因此粗糙度升高。

图2 不同添加剂质量浓度下制备的电解铜箔毛面的SEM照片 Figure 2 SEM images of matte sides of electrolytic copper foils prepared with different mass concentrations of additives

2.3 添加剂对电解铜箔抗拉强度和断裂总延伸率的影响

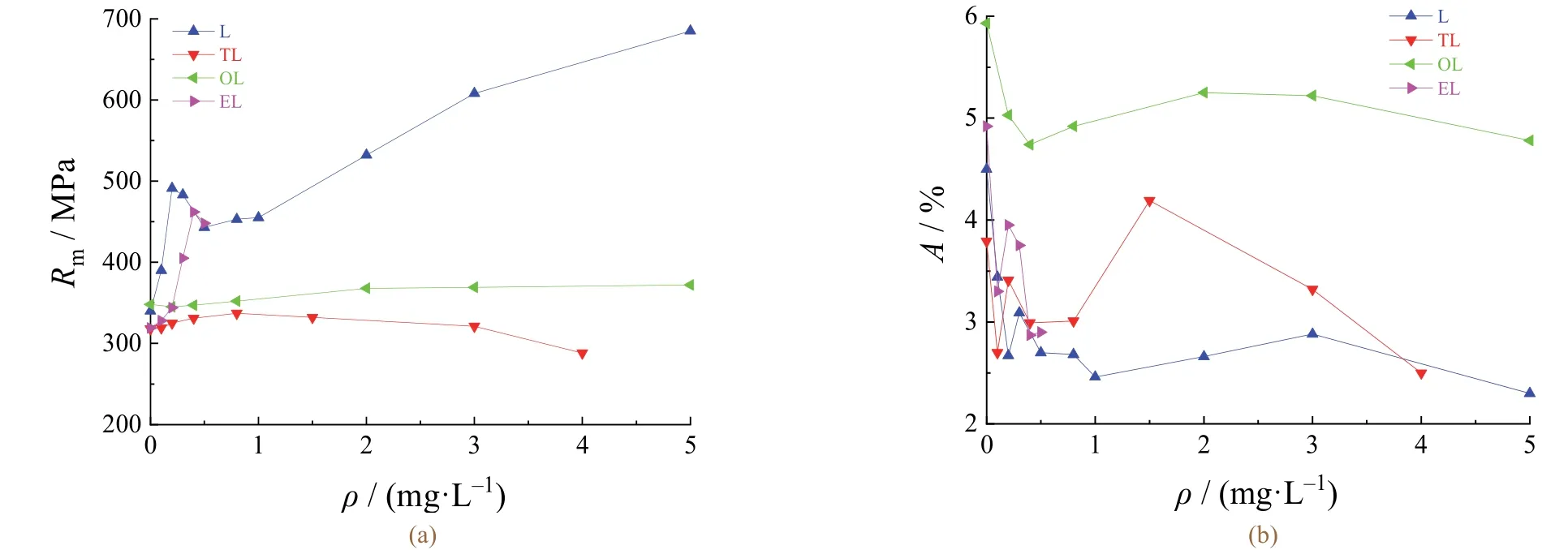

抗拉强度和断裂总延伸率是衡量铜箔质量的重要参数,直接反映了铜箔力学性能的优劣。从图3可以发现,硫脲和乙烯硫脲都能在较低含量时起到提高抗拉强度的效果,添加0.4 mg/L时抗拉强度能达到450 MPa,此时乙烯硫脲提高抗拉强度的效果已接近上限,而更高质量浓度的硫脲可以使抗拉强度提高至680 MPa,效果明显,但此时铜箔表面已出现条纹。而脲和四甲基硫脲对铜箔抗拉强度的影响不大。硫脲和乙烯硫脲对断裂总延伸率的影响与抗拉强度相比恰好相反,二者的加入都会造成断裂总延伸率迅速降低,并且随其质量浓度增大而不断降低,最后低于3%;脲的加入也会造成断裂总延伸率降低,但只发生在初期,之后断裂总延伸率基本不随其质量浓度增大而发生变化,保持在5%左右;加入四甲基硫脲后,断裂总延伸率也在整体上随其质量浓度增大而不断降低,最后低于3%。

图3 4种添加剂质量浓度对电解铜箔抗拉强度(a)和断裂总延伸率(b)的影响 Figure 3 Effects of mass concentrations of four types of additives on tensile strength (a) and total elongation at break (b) of electrolytic copper foil

结合4种添加剂各自的化学结构可推测,—NH2基团上2个氢原子被—CH3取代后变成—N—结构或S=C—基团转变为O=C—基团后,添加剂将不再有提高铜箔抗拉强度的效果,需要化学结构中存在—NH2或—NH—基团中的至少一种与S=C基团搭配,才具有提高抗拉强度的效果。这暗示着在这类结构中—NH2、—NH—和S=C—可能对提高抗拉强度有主要影响。此外,对比硫脲和乙烯硫脲的化学结构对铜箔强度的影响可知,在仅考虑化学基团的情况下,—NH2结构对提高抗拉强度的贡献比—NH—更大,这意味着同时具有—NH2和S=C—基团的化学结构对提高铜箔抗拉强度的效果更强。

2.4 电解铜箔晶面取向分析

为了更深入地考察类硫脲结构对铜箔晶面结构及取向的影响,选取了它们之中具有最高强度的样品进行了X射线衍射分析。电解铜箔为面心立方纯铜相[14],主要衍射峰为(111)、(200)和(220),其中(111)晶面的衍射强度最大。为了计算不同晶面的择优取向程度,引入择优取向系数TC(hkl),其计算如式(1)所示。

式中I(hkl)和I0(hkl)分别表示沉积试样和标准铜粉末(hkl)晶面的衍射强度,TC越大,表明该晶面择优取向程度越高[3]。

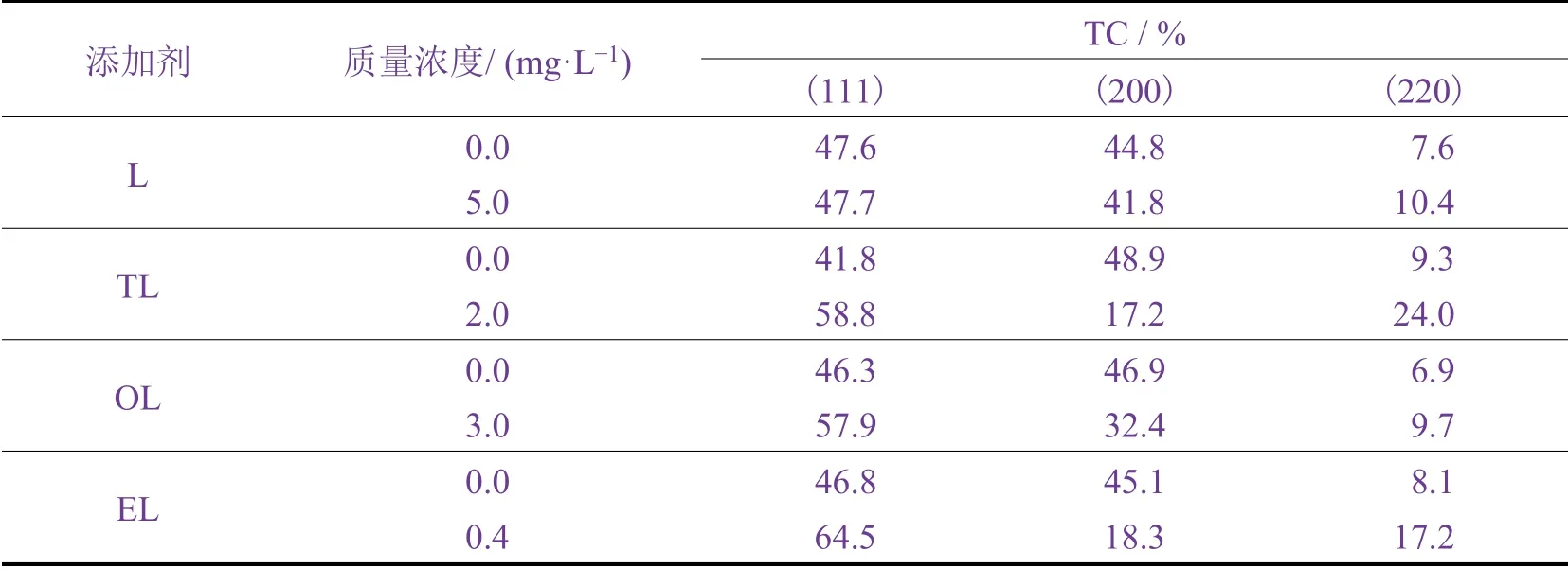

从表2中可以发现,加入以上4种添加剂后,(111)晶面的TC均明显增大,在40% ~ 60%左右,仍然表现出明显的(111)晶面择优取向;加入硫脲前后,铜箔的TC(111)、TC(200)和TC(220)基本未发生明显变化;加入脲后,TC(111)和TC(200)发生了10%左右的相反变化,总体影响较小;但加入四甲基硫脲和乙烯硫脲后,铜箔的(111)、(200)和(220)三个晶面的TC都发生了明显变化,尤其是(200)和(220),TC分别降低至少一半和增大一倍以上。结合4种类硫脲添加剂的结构推测,可能是S=C和—NH2对(111)、(200)和(220)晶面影响较小,O=C、—NH—和H3C—N—CH3基团对晶面影响较大。

表2 添加不同质量浓度的类硫脲添加剂后制备的铜箔试样中各晶面的择优取向系数 Table 2 Texture coefficients of different planes for copper foil samples prepared with different mass concentrations of thiourea-like additives

3 结论

(1) 硫脲和乙烯硫脲加入过量都会使铜箔光泽降低,粗糙度升高,而脲和四甲基硫脲对光泽影响不大。此外,加入上述4种添加剂都有使粗糙度增大的趋势。

(2) 加入同时具有C=S和—NH2(或—NH—)结构的硫脲或乙烯硫脲,可以提高铜箔抗拉强度到450 MPa以上,只具有其中一种结构的脲和四甲基硫脲对铜箔抗拉强度的提高效果不明显。