非同心双层轮辐状空间钢结构施工技术

2022-10-10张建基

张建基

(广东省六建集团有限公司,广东 佛山 528000)

1 工程概况

季华实验室二期建设项目位于广东省佛山市南海区环岛南路,其中A8栋工程(茶室、连廊)建筑层数均为地上2层,建筑高度13.1m,建筑面积3 887.77m2,异形钢结构茶室建筑投影面积530m2(见图1)。钢结构建筑耐久年限等级为二级,主体结构使用年限为50年,建筑耐火等级为二级,建筑抗震为标准设防类别,抗震设防烈度为7度,设计基本地震加速度为 0.1g,建筑场地类别为Ⅲ类。A8栋工程建筑为钢框架结构,结合整个试验区的布置和造型,位于中央花园核心处,是科研人员休闲场所,也是园区景观重要组成部分。幕墙构件由浅色金属铝板与楼层间镶板构成。为保证玻璃面的完整统一,可将开启窗扇隐藏在窗户边框内,开启窗扇可自然通风和排烟。采用低能耗幕墙玻璃,并在内庭院幕墙处增加开启窗扇通风,通过立面构件减少直射阳光,减少空调数量,降低能耗,确保可持续发展的同时保证使用者视线贯通。

图1 季华实验室二期建设项目A8栋工程

为实现建筑外立面、内庭院等复杂功能,呈现科学技术产业园的独特景观,作为科学技术产业园的代表性建筑,茶室采用非同心双层轮辐状空间钢结构,通过78根双肢支柱和若干根钢梁形成稳定结构(见图2)。钢结构由上、下2层轮辐状圆环钢架组成,每个轮辐状圆环钢架由3个圆形钢梁和辐条构成,分别为屋面、外墙及内庭院圆环钢架,直径分别为26,20,10m,圆心不在同一轴线上,轮辐状圆环由多角度双肢支柱支承。双肢支柱如图3所示。

图2 A8栋工程平面和剖面

图3 双肢支柱

2 关键施工技术

茶室项目按非同心双层轮辐状空间钢结构设计要求,各主支柱通过地脚螺栓固定在预埋件上,双肢支柱在工厂制作加工并相贯焊接后,再吊装焊接固定于预埋支柱上,环形梁先逐段点焊固定在双肢支柱上,各段环形梁采用高强螺栓相连,校正完毕后再将双肢支柱与梁满焊连接,逐层施工柱、梁。

2.1 BIM及数控相贯线切割技术

各构件开料长度及尺寸不便于通过平、立、剖面2D图纸直接确定,需结合空间建模获取双肢支柱与型钢梁各单件构件的开料长度、尺寸、弧度等参数,各支腿为双肢支柱(V形柱),钢管间相贯口连接形状不规整,开料、焊接难度大。

应用BIM技术,针对工程结构特点和特殊要求,创建钢结构施工模型,用于深化设计,进行数字化、模拟化、协同化、可视化施工全过程跟踪。根据钢结构模型模拟施工过程,结合施工现场,考虑吊装能力及安装等因素,确定钢构件单件尺寸,控制加工构件长度、质量、端口相贯线等参数。异形构件参数通过数控技术输入数控相贯线切割机,自动制作钢构件,能精确切割多支腿钢节点相贯切口位置。

2.2 免棱镜全站仪测量技术

异形钢结构工程外形复杂、平面曲线化,且2个轮辐状圆环钢架不平行,为内径非同心圆筒体空间构造,增加顶层各梁、柱及圆心定位测量难度。由于异形钢结构造型复杂、高空作业危险,施工期间操作平台、脚手架林立,通视条件不好,易破坏控制点,且钢结构安装轴线多,需控制各柱与圆形钢梁节点、立柱夹角,安装精度要求高。由于钢结构观测多为高空目标,为避免高空设置观测标志带来人身安全隐患,因此选用普通全站仪结合免棱镜全站仪测量技术方案。

根据BIM模型,双肢支柱部分长柱顶至天面,部分短柱顶至2层环形梁。安装时先2层后天面,安装2层钢结构时,长柱露出2层结构易观察,可采用普通全站仪测量长柱顶面的棱镜片。由于施工现场视线障碍较多,吊装时无法从地面控制点观测部分棱镜片,如短柱柱顶受操作平台影响通视条件不好,采用观测柱顶下1m标志方法,建立BIM模型,根据免棱镜全站仪通视标志点快速得到相应坐标,完成棱镜片无法观测及部分独立吊装柱、梁的空间定位,精确定位各钢构件,且可复核安装后的位置。

2.3 多角度、全方位钢构件连接技术

钢结构支柱是管形,主梁为型钢构件,相贯线切割面在高空散拼时易产生误差,需进行二次调整,在施工现场进行组装焊接易产生焊接变形,导致整体变形甚至坍塌。钢结构安装工程量大、各构件尺寸不统一、构件间拼装接口不一致增大施工难度。

运用多支腿钢节点安装与钢构件多角度、全方位焊接技术,可减少安装焊接误差、优化工期。通过焊接工艺评定试验确定焊接工艺参数,钢柱与梁夹角处设置临时斜撑定位,钢节点与主桁架对接焊接,坡口为带内衬板U形坡口,该坡口形式可减少焊缝断面,减小根部与面部间的收缩差,有效防止接口焊应力面不均产生撕裂现象。采用半自动CO2焊接、多层多道的对称焊接方法,减小焊接变形。

3 工艺原理

异形钢结构工程外形复杂、平面曲线化,各构件形状尺寸、角度不统一,特别是端口相贯线不规则。利用BIM模型模拟施工过程,确定各钢构件制作加工尺寸。利用BIM模型审阅设计方案,精确反映构件尺寸、端口形状等数据,减少错误和疏漏。将空间数据信息纳入模型后,可直接展示建筑面貌,迅速进行复核、校正。

数控相贯线切割机适用于在管材上切割圆柱正交、斜交、偏心交等相贯线孔、方孔、椭圆孔,并能在管端部切割与之相交的相贯线。运用数控相贯线切割技术,可精准、快速制作钢构件,解决钢构件无法对齐接合位置、偏移等问题。

钢结构安装轴线多,控制各柱与圆形钢梁节点、立柱夹角尤为重要,因此测量定位精确非常关键。当通视条件不好时,利用BIM模型依据免棱镜全站仪通视的标志点可快速得到相应坐标,准确定位各钢构件节点坐标并复核,最大限度减少钢构件安装误差,较好地监测异形钢结构整体变形。

钢构件安装连接是施工过程中的重要环节,运用多角度、全方位钢构件连接技术能确保安装环节的精确性,减少安装焊接误差。

4 施工工艺流程

施工工艺流程为:施工准备→创建钢结构施工模型→数控相贯线切割机开料、制作→测量定位→异形钢结构安装连接→安装后检测。

5 施工操作要点

5.1 创建钢结构施工模型,确定构件参数

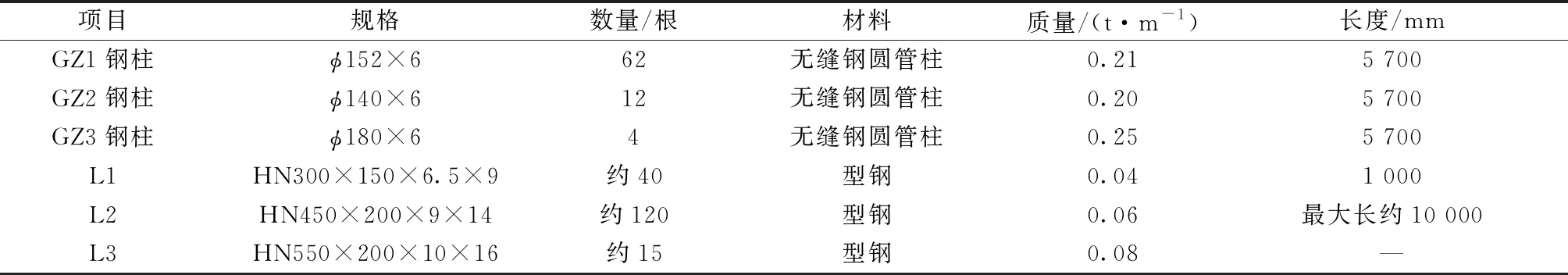

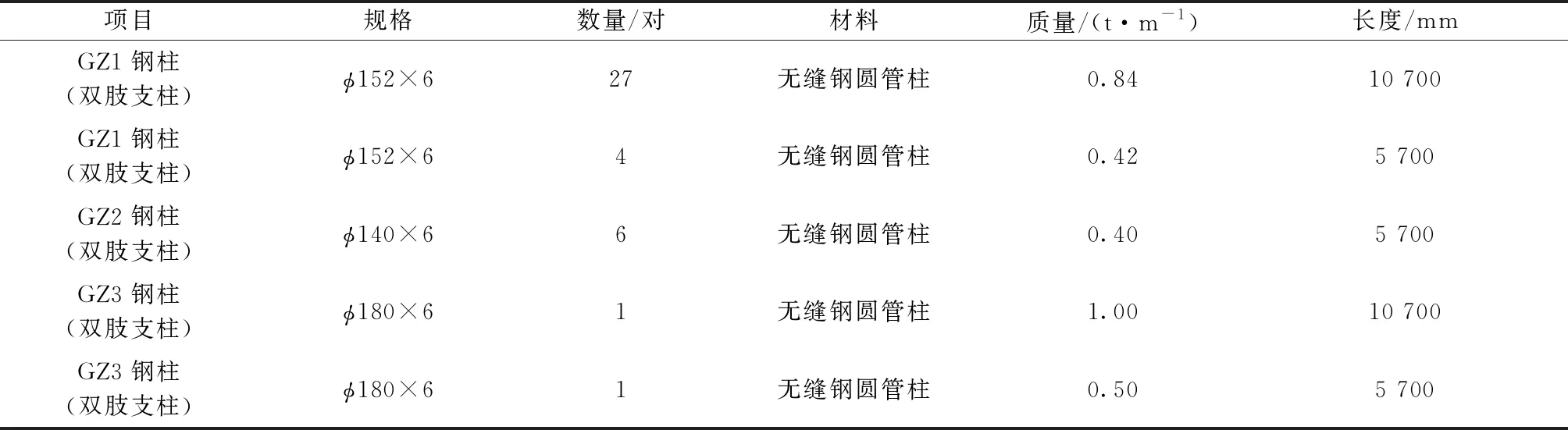

针对工程结构特点和特殊要求,创建钢结构BIM施工模型,模拟柱和梁的吊装、固定等施工过程,确定深化详图,根据钢构件尺寸、节点位置等参数(见表1~3),制作、组装钢桁架分段,考虑现场吊装能力,确定钢构件单件尺寸,控制加工构件的长度、质量、端口相贯线等参数,为方便吊装、安装,单件构件加工尺寸一般为4.5~10m,荷载<20kN。依据以上原则在工厂内焊接双肢支柱,减少现场焊接工作量,相比现场施工,大幅提高双肢支柱的尺寸、角度等控制质量。采用20t起重机,钢构件最不利荷载为10kN,构件高13m,异形钢结构1,2层的轮辐状空间钢结构外环半径为10m,起重机距建筑物外边6m。当吊臂长25.1m,作业半径16m时,起重机的起吊能力为20kN,满足使用要求。

表1 第1段首层参数

5.2 数控相贯线切割机开料、制作

通过CNC数控输入钢构件及钢管尺寸等参数,机器自动切割钢构件相贯线、连接口等,数控中弯曲梁、多轴梁柱接头、柱脚三向钢管一次切割拼装到位。利用深化软件系统,直接读出多向钢构件轴向参数,一次弯制、切割、拼装到位。

5.3 测量定位

利用BIM模型得出节点坐标,采用普通全站仪结合免棱镜全站仪测量技术方案,异形钢结构安装测量分为地面拼装测量、空中吊装测量和安装后检测等。

5.3.1钢结构网格地面拼装测量

非同心双层轮辐状空间钢结构的空中形态不同,需将空间设计坐标投影转换至地面,作为异形钢结构构件地面拼装及安装后检测的控制线。在地面距离异形钢结构数米安置2台S1级全站仪,建立纵横控制基准线。然后根据异形钢结构地面坐标,采用全站仪按极坐标法放样支撑点平面位置。

由于全站仪距观测目标仅数米,采用双极坐标法测量2组坐标,结果表明,点位误差≤±2mm;采用钢尺检测部分球心距离,与设计距离误差控制在±3mm内。

5.3.2空中吊装测量

空中柱安装,即双肢支柱顶面精确定位,是本工程技术的重难点。

普通全站仪空中吊装测量时,直接在至天面的长柱顶面粘贴棱镜片,并采用双极坐标法测量地面拼装坐标,采用BIM模型将各棱镜片在地面的拼装坐标反算至空间设计坐标,吊装过程中仅需监测棱镜片三维坐标即完成定位。

免棱镜全站仪采用观测柱顶下1m标志方法,对部分独立吊装柱、梁进行空间定位。在支撑点上放置双肢支柱,并在双肢支柱顶面安放观测标志,精确观测柱顶平面坐标,及时调整其平面位置;采用S05级精密水准仪测量双肢支柱顶面高程,调整其顶面高度。最后采用2台全站仪,按双极坐标法测量双肢支柱顶面坐标,并焊接连接杆件固定各环梁。

表2 第2段2层参数

表3 双肢支柱参数

吊装测量时,将数台S05,S1级全站仪安放在地面控制点上,按双极坐标法同步观测棱镜片或球心的三维坐标。由于全站仪内预存各点三维坐标,利用全站仪放样功能可实时调整钢结构空间姿态,完成上弦球的安装定位工作。

5.3.3安装后检测

钢结构施工过程中,应调节垂直和水平位置至设计位置,安装到位后,用全站仪捕捉空间三维坐标,监测最大理论变形的位置,并与设计位置进行对比。结果表明,调整施工方案和控制安装过程中,施工误差符合安装和设计要求,可保证钢结构质量。

5.4 多角度、全方位钢构件连接技术

按设计要求及施工方案,环形梁先逐段点焊固定在双肢支柱上,各段环形梁采用高强螺栓连接,待校正完毕后,再将双肢支柱与梁完全焊接,逐层向下施工柱、梁。

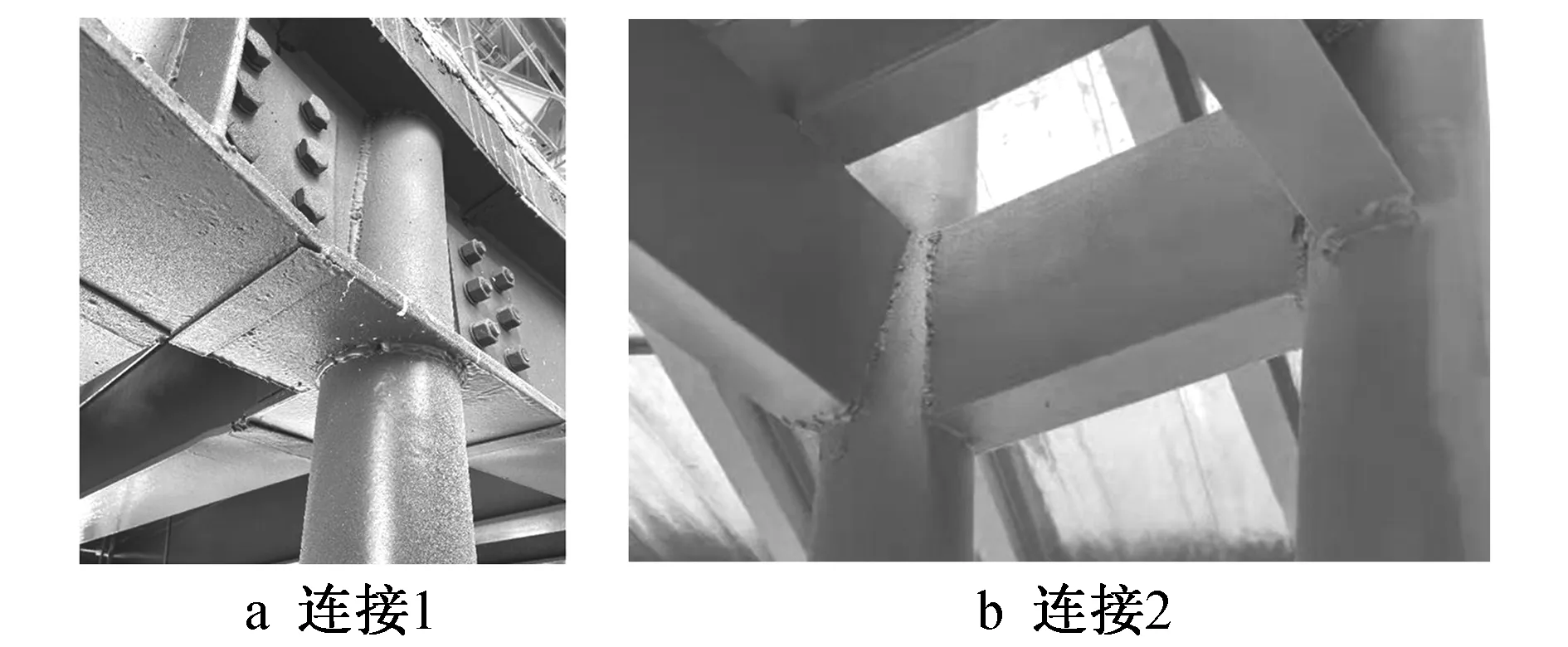

由于钢结构具有多根支腿,形态各异、结构复杂,每根支柱与不同钢构件连接,在施工现场组装焊接时易产生焊接变形甚至整体变形,因此钢结构安装运用多角度、全方位钢构件连接技术,能控制整个钢结构构件的安装精度(见图4)。

图4 柱梁多角度、全方位连接

钢节点与圆管柱对接焊接时,使用带内衬板的U形坡口,可减少焊缝断面,减少根部与面部间的收缩差,有效防止接口焊面应力不均产生撕裂现象。

采用半自动CO2焊接技术,焊条型号为大西洋CHW-60C,可随时远距离手控电压、电流变幅的CO2焊机,可满足高空作业全方位焊接需要频繁调整电压、电流的要求。先安装粗杆(热输出量大),再安装细杆,平面力求对称施焊,按仰焊→仰立焊→立焊→立平焊→平焊的顺序施工,采用多层多道对称焊接方法,减小焊接变形。

环形H型钢下方搭设点式钢管脚手架,H型钢吊装到斜钢管格构柱位置后,利用高强螺栓固定,在H型钢分段连接部位设置若干千斤顶,以调整环形H型钢位置,直至满足设计要求。

6 结语

在季华实验室二期项目A8栋工程中,对非同心双层轮辐状空间钢结构施工展开研究,全面分析钢结构制作、安装、测量难点,综合应用BIM模型确定构件参数、数控相贯线切割机开料,普通全站仪结合免棱镜全站仪测量技术及多支腿钢节点安装与钢构件多角度、全方位焊接技术,解决非同心双层轮辐状空间钢结构外形复杂,材料制作、测量定位、构件安装难题,并介绍综合施工技术的工作原理,阐述异形钢结构制作、安装工艺流程及技术要求。结果表明,工程方案及技术要求满足施工安全和质量要求,可保证施工整体进度。