炼油厂燃料电池H2的生产现状

2022-10-10王大同阴冰鑫田宗山

王大同,阴冰鑫,田宗山

(山东三维化学集团股份有限公司,山东 青岛 266000)

在全球能源消费结构向清洁化、低碳化转型的形势下,氢能作为最具发展潜力的清洁可再生能源,备受关注。氢能在美国、欧洲、日本等国发展迅速。美国能源部制定“氢能路线图”;欧洲提出将在2050年转向氢经济,制定近期、中期和长期计划路线;日本发布《实现氢社会宣言》、《氢能源电池汽车普及促进策略》,明确建设氢社会的政策方向及研究方向。2016年,中国开始大力发展氢能产业,《中国氢能产业基础设施发展蓝皮书(2016)》首次提出中国氢能产业发展路线图。2019年10月,国家发展改革委发布《产业结构调整指导目录》,将氢能列入第1类鼓励类清洁能源。2020年以来,国家、省、市不同层面相继出台一系列政策及鼓励措施。

1 氢能资源概况

氢能作为2次能源,需通过1次能源进行转化。目前国内主要的制氢方式有天然气蒸汽重整制氢、煤气化制氢、电解水制氢及工业副产氢。中国煤炭工业协会公开数据显示,中国H2产量超过2 500×104t,其中煤制氢所产H2占62%、天然气制氢占19%,工业副产气制氢占18%,电解水制氢占1%左右。H2基本全部用于工业,其中与N2生产合成氨占比37%,与CO生产CH3OH占比为19%;炼油过程中需对油品进行加氢裂化、加氢精致等油品处理,用H2占比为10%;直接燃烧占比为15%,此外在发电行业、食品加工行业、电子器械制造业等行业,使用H2作为生产原料或保护气。现阶段工业领域主要将H2作为原料使用,而并非能源[1]。

1.1 化石燃料制氢

化石燃料制氢主要包含2大类,即天然气蒸汽重整制氢和煤气化制氢。

天然气蒸汽重整制氢技术成熟,广泛应用于合成气、纯氢和合成氨原料气的生产是最常用的制氢方法。炼油厂拥有H2系统管网,目前主要采用天然气蒸汽重整制氢。产品质量为H2≥99.9%、CO≤10 μmol/mol、CO+CO2≤20 μmol/mol[2]。截至2017年,国内在建/拟建的15个炼化一体化项目中,已确定采用煤制氢(包括石油焦)的项目有11个,仅中国石油云南石化采用天然气制氢。

化石燃料制氢规模较大,其制氢尾气中CO2含量约为50%,造成资源浪费和环境污染。随着碳中和的实施,制氢同时需进行CO2捕集。氢能发展初期,燃料电池H2生产规模较小,可取化石燃料制氢小部分产品H2作为燃料电池H2纯化单元原料。

1.2 电解水制氢

电解水制氢的成本相对较高,该技术制氢量约占H2总量的1%。电解水制氢技术根据电解质种类不同,分为碱性电解水制氢、质子交换膜(PEM)电解水制氢及固体氧化物电解水制氢,其中碱性电解水制氢技术成熟,使用寿命长,是目前使用最广泛的电解水制氢方式,但电解液存在污染环境的缺点。与碱性电解水制氢相比,质子交换膜(PEM)电解水制氢技术电流密度更大,H2纯度达到99.999%,是较理想的电解水制氢技术。固体氧化物电解水制氢技术系统效率高于另外2种技术,但其工作温度过高,目前仍处于研究阶段[3]。

1.3 工业副产氢

中国工业副产H2资源潜力大,主要集中在炼焦厂、炼油厂、煤化工及氯碱厂。炼焦行业的焦炉煤气中H2含量高、数量较大,但含有部分未净化的焦油、苯、萘、硫及其它杂质,如用作燃料电池H2原料预处理难度较大。炼油厂重整H2一般经变压吸附(PSA)、低压吸附真空解吸(VPSA)或膜分离技术进行回收,基本全部作为柴油加氢、汽油加氢等装置的氢源;苯乙烯尾气压力较低,约为40~50 kPa,目前多被用作加热炉燃料,亦可通过VPSA工艺回收H2;丙烷脱氢副产H2量少,单套生产装置副产氢约(1.5~3)×104t/a[4]。甲醇弛放气、合成氨弛放气属于高压弛放气,此部分弛放气经膜或PSA分离提纯后,返回原装置回用[5~9]。利用氯碱尾气制氢技术相对成熟,但调研数据显示,国内氯碱企业副产品空放率居高不下,制氢工作未得到生产企业的重视。工业副产氢种类见表1。

表1 工业副产氢种类及来源

工业副产氢为灰氢,量大且分布在工业的各个领域,氢资源易获取且价廉,是国内中短期内最现实、最具经济性的制氢方式。

2 炼油厂生产燃料电池H2系统

2.1 炼油厂H2纯化系统

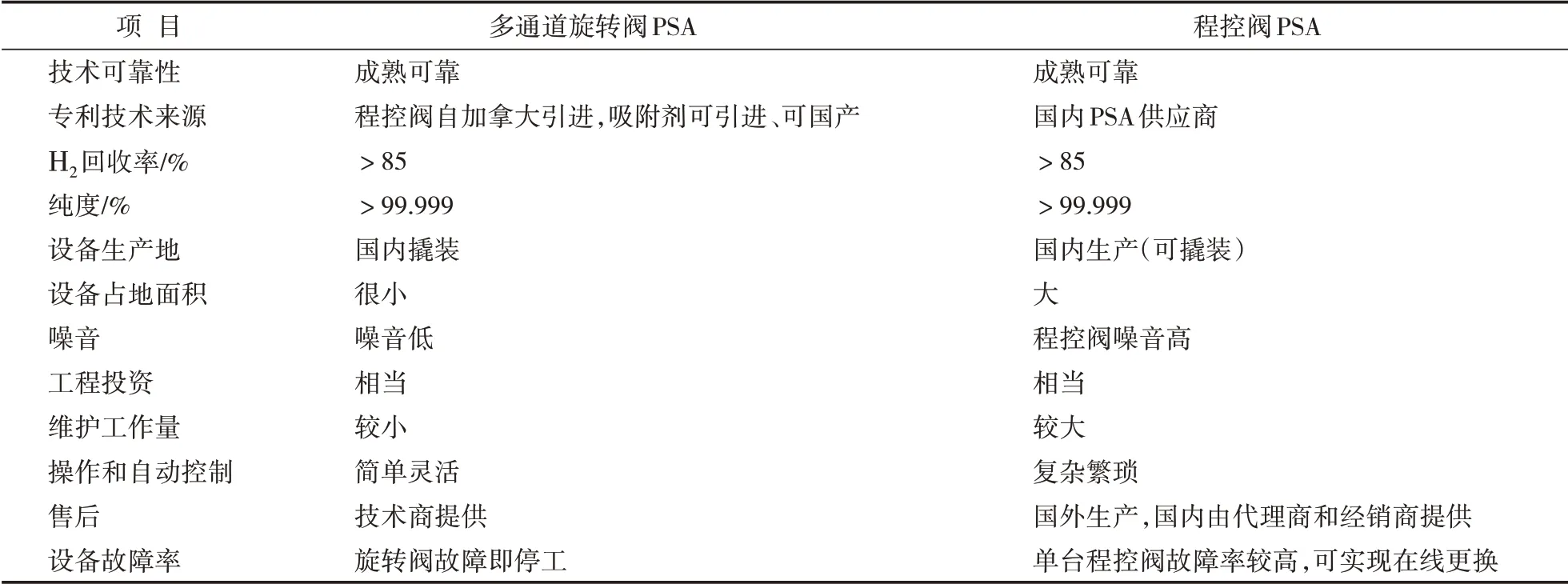

炼油厂生产燃料电池H2依托炼油厂化石燃料制氢或工业副产氢,经变压吸附进一步纯化获得燃料电池H2。国内主要采用的PSA技术分为2大类。多通道旋转阀PSA与程控阀PSA对比见表2。其中多通道旋转式PSA采用集成式旋转阀,自加拿大引进,国内暂无法生产。氢能燃料电池市场处于起步阶段,目前国内炼油厂主要燃料电池装置规模在2 000~3 000 m3/h之间,主要集中在中国石化、中国石油企业。国内已投产或在建燃料电池H2项目见表3。

表2 多通道旋转阀PSA与程控阀PSA对比

表3 炼油厂主要燃料电池H2项目

2.2 H2升压系统

燃料电池H2生产系统产品为燃料电池H2,经压缩机加压后充装至长管拖车;副产品为解吸气,直接排至火炬系统或经压缩机加压后送至用氢系统。产品H2压缩机为高压H2压缩机,其出口压力多为20 MPa。炼油厂燃料电池H2项目考虑投资因素,多采用国产设备,最大处理量多为1 000 m3/h,但稳定性、可靠性较差,尤其是膜片寿命较短。目前,国内H2站中压缩机多采用进口压缩机,处理量多在600~1 000 m3/h,费用约为国产设备的2倍。H2膜压缩机作为充装的核心设备,在H2充装过程中具有间歇操作,使用频率高等特点,膜片寿命是制约压缩机长周期运行及设备大型化的关键[10]。

燃料电池H2项目变压吸附解吸气具有压力低、流量小的特点,可直接排至火炬系统或炼油厂其它低压系统(如硫磺回收装置加氢反应器,重整装置压缩机入口罐)。但解吸气H2纯度高达90%以上,如直接排至火炬系统会造成H2资源的严重浪费。目前炼油厂燃料电池PSA解吸气多经解吸气压缩机加压,排至H2管网或制氢装置PSA入口,充分利用H2资源。解吸气压缩机多采用往复式压缩机,压缩机一般为撬装单层布置,4级压缩。

2.3 充装设施

H2充装采用撬装式加氢柱或汇流排形式。加氢柱多应用在加氢站,加氢柱内设置有质量流量计、高压管路、充装软管、拉断阀、压力变送器、联锁切断阀、安全放空阀等。加氢柱具有充装、计量和紧急切断等功能,充装流量≤500 m³/h。加氢柱基本采用主体部件国产化,特殊部件进口组装而成,整机的可靠性较好,但其充装量较小,对于燃料电池H2的2 000 m³/h生产能力,至少需设置6组充装柱。炼油厂燃料电池H2采用汇流排,系统较简单,可实现较大充装能力,但对员工操作经验要求较高,其可视化,集成化较差,不利于现场管理。

随着多地加氢站的新建,燃料电池H2市场需求增大,炼油厂燃料电池H2生产规模将会快速增大,如继续采用500 m³/h充装柱,将极大降低充装速度,增大充装区域面积,浪费炼油厂宝贵的土地资源。从炼油厂氢能源发展考虑,大充装能力加氢柱将成为未来H2充装终端。

3 炼油厂副产氢联产燃料电池H2工业应用

某炼化公司是青岛主要的H2生产企业,其乙苯脱氢尾气作为氢能原料生产燃料电池H2,可综合利用氢资源,满足青岛周边燃料电池H2需求。

3.1 工艺流程设计及变压吸附技术

某炼化公司燃料电池H2生产装置工艺流程采用旋转阀PSA设备,为12塔PSA工艺流程。旋转阀PSA产品燃料电池H2经隔膜式压缩机升压送至充装柱,通过加氢柱内自带金属软管连接至H2长管拖车加注H2,运输出厂。工艺流程见图1。

图1 燃料电池H2生产装置工艺流程

3.2 主要操作条件

燃料电池H2生产装置主要操作条件见表4。

表4 工艺操作条件

3.3 运行结果及问题

2021年12月,燃料电池H2生产装置1次开车成功,H2纯度达99.999%,满足燃料电池H2产品要求。装置运行工况与设计工况对比见表5。

表5 运行工况与设计工况/(m3·h-1)

装置运行一段时间后,技术人员发现依托制氢装置PSA工业氢水含量增加,是因原料气压缩机末级分液罐较小,分水效果较差,遂及时将乙苯脱氢尾气切出。结合已有装置实际,可通过增大末级分液罐体积,增大停留时间或增设聚结器脱除气体携带水分。

4 结束语

(1)中国工业副产氢可作为燃料电池H2发展的主要原料,随着氢能技术及设备设施的发展,逐步向绿氢转换,实现最终能源清洁化。

(2)炼油厂的设备布置空间受限,多通道旋转阀PSA因占地小而有一定优势,但其核心设备依靠进口。研发性能可靠的国产旋转阀势在必行。

(3)随着氢能产业的发展,市场对燃料电池H2需求将大大增加,单台H2压缩机处理量及充装柱的充装量将逐渐增大,设备大型化可节约设备管理成本,充装时间成本及厂区土地成本。