基于多目标非线性规划对原材料订购与转运优化的研究 *

2022-10-10张煜萌吴永琪朱家明

张煜萌,苏 怡,吴永琪,朱家明

(安徽财经大学)

0 引言

传统生产制造业需要提升自身的竞争优势,无论是在企业经营规划与管理、生产技术提升与创新等方面都有着巨大的进步空间,而由于制造业产品生产与原材料数量与质量的高度依赖,企业在生产前对原材料的订购与运输方案的升级成为当代传统制造业升级转型、提升综合竞争力的重要考虑因素.因此,企业应根据企业自身长期的供应商与转运商合作伙伴数据,综合考虑各种影响订购与运输的因素,制定合理化与效益最优化的原材料订购与运输方案,并针对方案提出不断的优化与风险的应对措施[1].研究生产企业原材料的订购与运输的最优化问题对传统制造业的生产效益提升有着根基性影响,推动生产制造业生产竞争力的提升.

1 数据来源与模型假设

所研究企业近5年402家原材料供应商的订货量和供货量数据;8家转运商的运输损耗率数据.为了便于研究问题,提出以下假设:(1)假设所提供的供货商与转运商相关数据真实可用.(2)假设转运商在运输原材料数量方面默认到达运输能力最大值.(3)假设在研究期间和未来预测期间 A、B 和 C 类原材料价格不变.(4)假设未来 24 周内该企业默认继续使用 A、B 和 C 类原材料.

2 原材料供应商评价分析

2.1 研究思路

针对某企业的402家供应商的供货特征进行量化分析,建立反映保障企业生产重要性的数学模型,在此基础上确定50家最重要的供应商,并在论文中列表给出结果.将其分成两个阶段并建立两个模型进行问题的解决,阶段一:首先分析企业的供货特征,将其指标分为供货能力(供货总平均数)、供货稳定性、有效供货率、实际供货周平均数和原材料成本5个指标,建立供货特征评价模型[2];阶段二:针对已有数据所提取的5个指标构建的评价体系,采用基于TOPSIS距离法改进的因子分析模型,确定因子权重,计算综合因子得分并排名.

2.2 数据处理

2.2.1 数据的预处理

对于原材料供应商的订货量和供货量数据,首先对数据进行清洗,使用EXCEL软件对数据做了以下处理:(1)根据附件所提供的资料时间五年,确立了供应商选择初标准:当供应商对该企业的供货量为0的周数超过一年(即48周)时,即认定该供应商与企业的交易黏性较低.因此当某供应商供货量符合此标准时,该供应商数据将被清除.(2)为预防特殊情况的存在,对符合供应商选择初标准而被清除的供应商进行二次筛选:当此类供应商存在一周或多周的供货量大于80 m3时,即认定该供应商与企业在特殊情况下存在高强度交易关系,因此将保留该供货商数据.

依据处理标准,402家原材料供应商应被清除267家,因筛选条件(2)而保留9家,最终确认144家原材料供应商纳入模型参考数据.

2.2.2 研究方法与评价指标的确定

(1)研究方法

针对本问题将使用基于TOPSIS改进的因子分析模型,克服截面数据随机性问题,选取了题目所给附件1的面板数据进行整合,从附件数据多方面挖掘出5个指标建立供应商供货特征评价指标体系,使用因子分析的方法[3],其原理是:从复杂繁多的指标中提取几个主要的公因子,通过公因子来反映原始指标,在计算相对方差贡献率作为所提取的公因子的权重,最后计算综合得分和排名,通过不同的公因子的得分以及总得分来综合反映供应商的供货特征的情况,并进一步采用TOPSIS评价法计算每家供应商的供货特征的最优解贴近度[4].

(2)指标体系的选取和建立

根据供应商供货特征的相关信息,结合附件数据,该文选取了5个指标,构建企业的供货特征评价指标体系.其中,供货能力为各供应商240周供货总量的平均值,供货稳定性为240周的实际供货周期数之和,实际周平均数为各供应商供货量与供货稳定性之比,有效供货率为提供与订单量相符的供货量或多余订货量的周期次数之和与实际订单量之比,原材料成本通过层次分析法ABC的实务成本与储藏成本的权重为[0.75 0.25],并在此基础上对ABC三种材料进行简单量化.

2.2.3 模型的建立与求解

模型Ⅰ——基于TOPSIS改进的因子分析模型

根据所建立的指标体系,使用SPSS软件对模型进行计算求解.

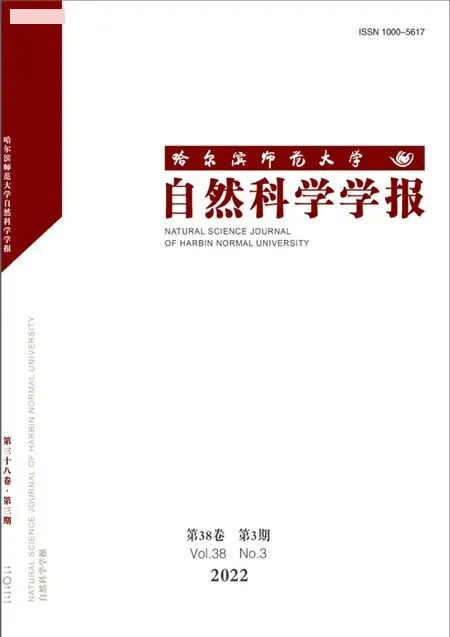

①KMO 和 Bartlett’s 球形度检验

在进行因子分析时,需要对数据进行可行性检验且通过检验,因子分析的结果才具有可信度.通过SPSS分析得到数据可行性检验的结果(见表1). 通常适合进行因子分析的数据在进行检验时,KMO 值大于 0.5,较适合用于因子分析.Bartlett’s球形度检验对应的P值为 0.000(0.000<0.001),说明在 99%的置信水平下拒绝原假设,变量间有着较强的相关关系,所选指标适合进行因子分析.

表1 KMO和巴特利特检验

②提取公因子

根据公因子方差表,反映了各个原始变量被提取的信息,其中大部分指标都被提取了90%左右的信息,说明原始变量的绝大部分信息都被保存下来,所建立的模型可以反映企业信贷风险的基本情况.根据特征根与方差贡献率(见表2),在该文中,根据碎石图所提取2个公因子,方差贡献率分别为40.073%和32.913%,累计方差贡献率达到72.986%.因此,保留前2个公共因子就能保留原始变量的绝大部分信息.

表2 特征根与方差贡献率(提取方法:主成分分析法)

③公因子的命名

根据公因子,采用最大方差旋转法进行因子旋转,简化因子结构,使得公因子的实际含义更加清晰.旋转后的成分矩阵见表3,第一个公共因子在总供货平均数、实际供货周平均数上有较大载荷,反映供应商原材料供应的数量情况,故命名为供应商供货能力因子,第二个公因子在供货稳定性、有效供货率,原材料成本有较大载荷,反映供应商供应的稳定性与质量情况,故命名为供应商供货质量因子.

④综合因子得分及排名

将公因子各自的方差贡献率除以累计方差贡献率,即可计算因子旋转后的相对方差贡献率,供应商供货能力因子和供应商供货质量因子的相对方差贡献率分别为66.20%和33.80%,从而作为权重进行赋值,旋转后的成分矩阵 a详见表3.

表3 成分得分系数矩阵

根据成分得分系数矩阵,计算供应商供货能力因子、供应商供货质量因子的得分函数:

Y1=0.889x1+0.439x2+0.258x3+0.917x4-

0.310x5

(1)

Y2=0.249x1+0.761x2+0.793x3-0.009x4+0.613x5

(2)

通过计算出的相对方差贡献率得到综合得分函数:

Y=0.662Y1+0.338Y2

(3)

求解得出各企业综合得分并排名,选出排名前50的供应商,详见表4.

表4 各供应商供货特征评价分值

3 原材料订购方案的最优解

3.1 研究思路

寻求最优的原材料订购方案,并在此基础上选择最少的转运方案.对于最优的原材料订购方案,主要分为两个部分,第一部分包括原材料的成本,第二部分包括原材料的运输与储藏费用,使得二者的总费用最小.受到供应商自身的供货限制、需预留两周产能的条件约束,需要找到目标的最优解.通过模拟降火算法,将约束条件包含到适度评价中,有效提高了求解质量,并且模拟降火算法克服了局部最优的弊端,以较快的方式在全剧终搜索到最优解,适合该次大规模优化问题[5].

在得到原材料订购方案的基础上,使用EXCEL对数据进行处理,计算各转运商的耗损率的平方平均数,将最经济订购方案与处理后的数据相结合,计算耗损最少的转运方案.在确定该方案后与求得的最经济订购方案为依据采用模糊综合评价法,设立评价等级集,并确立相关指标,计算隶属度后,从而对两方案的实施效果实现分析.

3.2 数据处理

3.2.1 模型的准备与建立——基于模拟退火算法的最经济订购模型

模拟退火算法适用于求解局部最优解与全局最优解,包含两个部分即Metropolis算法和退火过程.Metropolis算法就是如何在局部最优解的情况下让其跳出来,是退火的基础.

(1)模型的准备

为了原材料订购方案的最经济性,在制定方案时需要考虑价格因素,因此根据题目所示A类和B类原材料与C类原材料的关系,设定C类原材料价格为P,单位为1,可得A类、B类原材料的价格为1.2P、1.1P.由此价格分别计算该企业生产每立方米产品所需ABC三种原材料的材料成本和存储与运输费用.

(2)模型的建立

(4)

通过引入材料成本最优与材料储存与运输成本最优两种状态,拟合对应成本费用函数,建立最经济订购方案模型:

(5)

进而使用模拟退火算法在多次迭代中从局部最优选择出全局最优,以此确立最经济的原材料订购方案.

3.2.2 模型的求解

以材料成本最优为初始解,设置退火温度为1000℃;结合优先级设惩罚系数,求解目标函数,计算目标值Zi的变化量ΔZi,并与初始解比较;设置退火迭代次数50,如若达到,则视为最优解[7].

根据以上流程,设定温度衰减系数为0.95,每个温度下的迭代次数为15次,通过MATLAB计算可得最经济订购方案单位成本为1.26P,并以此得出24种最经济订购方案情况下需要的A、B、C三类原材料的供应商数量,详见表5.从方案中将三类原材料供应商数量相加最少的方案为方案8,即该企业应至少选择3家供应商供应原材料才可能满足生产的需求.

表5 最经济订购方案所需A、B、C三类原材料供应商数量表

值得注意的是,由于该生产企业不仅要保证本周生产需求的原材料数量,还要尽可能保持满足不少于两周生产需求的原材料数量库存[8],因此第一周需要准备三周的货物原材料订购量,此后需要以前一周为基础订购一周的原材料.

3.2.3 耗损最少的转运方案

依据8家转运商的运输损耗率数据,计算出如图1所示的各转运商运输损耗率平方和平均数Q,该数据指标突出了耗损率较大值对转运方案的负作用.

图1 8家转运商耗损率平方和平均数

该企业生产每立方米产品消耗的A、B、C三类原材料量分别为0.6、0.66、0.72 m3,由此可得三种材料中A类原材料的单位产能最高,C类原材料的单位产能最低,因此在转运方案选择时,将依据耗损率平方和平均数较低的转运商优先负责高单位产能原材料的运输,以降低高单位产能的原材料的运输损耗.

以第01周为例,图2所示为在第01周各转运商负责的三类原材料运输.第01周A、B、C三类原材料需求分别为15605、29395、1698 m3,根据Q较低的转运商优先负责高单位产能原材料的运输原则以及各转运商6000 m3/周的运输能力,分别由T3、T2和T53家Q相对较低的转运商负责A类原材料运输[9];由于T5在负责A类原材料运输后未达到运输能力上限,因此与其余Q相对前3家较高的5家转运商负责运输B类原材料;最后,Q最高的T7的剩余运输能力则负责转运C类原材料.

图2 第01周该企业对原材料的转运方案

通过已求得的订购方案,未来24周的转运方案将按照第01周例子的转运模式进行转运商的分配安排.

4 供应商未来产能的预测

4.1 研究思路

在此前问题研究的基础上,企业进行了产能提高,根据现有的材料供应与转运情况,预测未来24周产能可以提高多少.

利用时间序列,将前240周的数据划分成10个周期,利用前10个周期的供应总量预测后面11个周期的供应商总供应量,根据预测结果,可得出企业的产能的提高范围[10].

4.2 数据处理

4.2.1 时间序列建立

首先建立时间序列Ti(i=1,…,10),设总供货量为Wi,(i=1,…,10)

4.2.2 未来趋势预测

通过趋势图(如图3所示)可以看出供货总量随着周期的不断递增.通过时间序列分析,可以对第11个周期的供货总量进行预测,具体据测如图4所示.

图3 前10个周期总供货趋势图

图4 对第11周期总供货量的点预测

根据点预测,第11个周期的总供货量大约为530000,从图4中也可看出,企业的产能有大幅度上升.在此基础上,考虑到设定目标函数,再次进行多目标最优规划,得到合理的货物定购方案与转运方案.

5 总结

在制造业长期关注的原材料订购与运输问题上,多方位的因素(例如供应商、订货量、供货量、转运商等)导致企业需要应对的原材料订购的变化与承担的相应风险更复杂化.如果企业未制定合理的模型进行预测,极有可能出现原材料订购不足、运输损耗过大导致生产成本大幅增加等影响生产与盈利的关键性问题.因此,企业应根据企业自身长期的供应商与转运商合作伙伴数据,综合考虑各种影响订购与运输的因素,制定合理化与效益最优化的原材料订购与运输方案,并针对方案提出不断的优化与风险的应对措施.通过研究生产企业原材料的订购与运输的最优化问题,有利于传统制造业的生产效益提升,推动生产制造业生产竞争力的提升.