TSV-BLS吊装软件对集装箱船上建总段吊装方案的优化

2022-10-09黄甫亮王华杨九九

黄甫亮 王华 杨九九

(金海智造股份有限公司,浙江舟山316200)

船体吊装是船舶建造过程中的一项重要且复杂的工艺流程。随着公司生产设备能力的提高及公司所承接的船舶吨位越来越大,船舶总段的重量也越来越大。巨型总段、复杂分段、新型船体分段的顺利吊装将成为船厂生产设计必须解决的重要内容之一。近年来船体舾装率的大幅度提高,尤其是上层建筑其预舾装率可高达85%及以上,但上建结构的刚度较弱,若在吊装过程中出现较大的变形会不仅对上建结构造成变形,也会对舾装件造成破坏,必须增加吊装加强防止上述变形。但是过于保守的加强方案又增加了上建总段的重量且资源浪费,如何预测吊装变形并制作出合理安全的吊装方案,保证舾装件不受损坏是提高上建总段预舾装率必需解决的问题。另外船体吊装若出现变形,将会导致现场动刀修改,这与快速搭载及总段完整性的理念相悖,因其影响船坞周期,因此对特殊分段的吊装过程进行模拟仿真分析就变得异常重要。

本文以9400TEU集装箱船的上层建筑为研究对象,利用TSV-BLS软件对其吊装的强度进行仿真分析。

1 TSV-BLS软件简介

TSV-BLS(Block Lifting System)是我国最新的专业的船体吊装仿真软件,该软件主要集成了日本联合造船厂的经验和需求开发而成。目前,在日本及韩国国内已有10多家船舶建造船厂商已正式采购并使用了TSV-BLS软件系统,使用的目的正是为了对现场有着丰富的吊装施工指挥经验的作业人员来进行技术经验的系统化,让技术形成流程固化,从而缩短船坞占用周期、提高船体分段的建造效率,最终实现解决现场作业人员的新老交替问题[1]。

TSV-BLS软件系统的基本模块功能包含Tribon/AM软件导入接口、三维影像模拟吊装作业模块,结构变形及应力分析模块等。

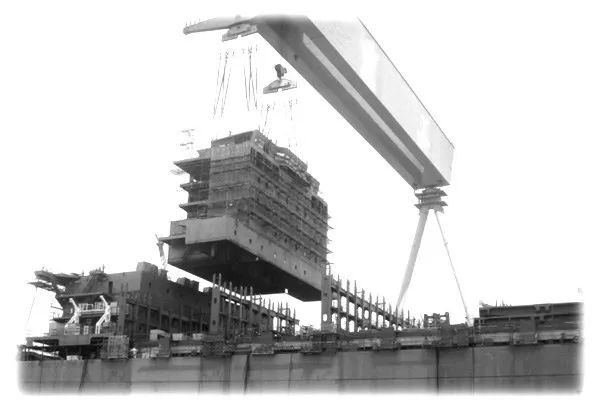

2 9400TEU集装箱船上建总段吊装方案简介

9400 TEU集装箱整吊总段共有七层甲板,包含有E、F、G、H、I甲板,驾驶甲板及罗经甲板。整个上建的总段长度为19.7米,宽度为38.2米,高度为20.7米。上层建筑甲板采用横骨架式,材质为普通碳素钢。

总段船体重量为382吨,舾装件重量221吨,涂装、焊接、脚手架重量预估17吨,总重为620吨。吊装设备为800T龙门吊车。

2.1 本船吊装设计难点

整吊装时受内部预舾装完整性好坏的影响,重量重心较难控制,使用常规吊环时每根钢丝绳的受力不均匀或整体倾斜而使吊装安全难以保障。

受到吊装设备能力限制,吊装高度大,可能达到龙门吊的上限(起吊高度80米);因E甲板下口距离地面的高度达到40米,E甲板上的卫生单元高约2.5米,经计算吊钩限位点和罗经甲板距离只有16.5米,见图1所示。

图1 实际吊装示意图

因集装箱层数多、重量较大、甲板板厚较薄板厚普遍只有7~8毫米,刚性差,尺寸大,进行整体吊装时极易变形。

2.2 吊装难点解决方案

1 #和2#钩之间的间距较小需要安装吊排后吊装,同时因吊高的限制,必须合理控制吊绳的长度,扣减吊排及吊钩的高度距离9米后,吊绳长度必须在7.5米以内,采用TSV软件分析模拟时设置长为7.5米钢丝绳后总段的受力情况。

考虑到吊装安全性,对特殊吊耳板厚增加4mm达到12mm,吊排下方结构板厚增加6mm达到22mm,为增加吊耳的横向受力安全性增加肘板,见图2所示。

图2 特殊吊耳板结构图

考虑到吊环的受力的均衡性及吊装时结构的连续性,设计了特殊吊环直接安装在罗经甲板平面上,该特殊吊环的使用可以防止钢丝绳的受力不均或整体总段倾斜使吊装安全无法保证的情况发生,即该吊环可以在现场吊装时自行调整受力的眼环来配置钢丝绳,方便调节钢丝的长度,从而保证了受力的均匀和分段的重心不偏移。而特殊吊环的甲板因本身板薄,强度不足,下口采用槽钢竖直方向加强焊接和驾驶甲板相连接,见图3所示。

图3 槽钢加强示意图

3 上建总段的模型导入及吊装工装的设置处理

采用带TRIBON接口的TSV-BLS软件将TRIBON船体模型导入后做模型合并处理、重量重心修改设置、板厚材质修改等设置。

根据实际的吊耳类型、吊绳长度、吊排进行相应设置,结果如图4所示,整体设置完毕后的效果见图5。

图4 吊装模型设置

图5 整体效果

4 三维影像模拟现场吊装作业

根据设置后的工装所做的起升和平吊模拟,可以实时监测钢丝绳受力动态和分段姿态。分段实时模拟姿态见图6

图6 吊装仿真过程

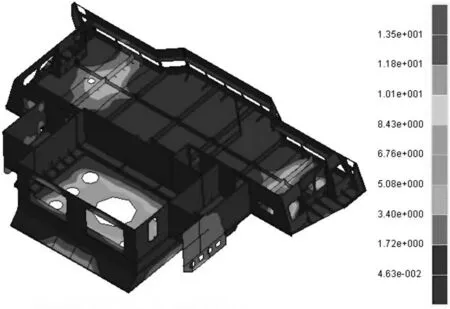

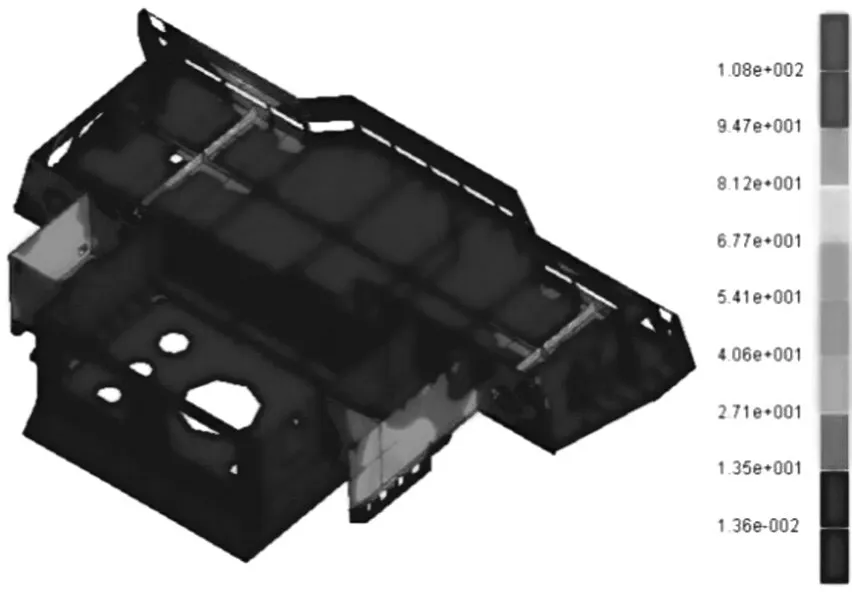

总段整体分析后将单独显示的驾驶甲板的分析图,其吊装结构有限元强度分析如见图7、图8、图9。结构开孔和特殊吊耳背面颜色较明显为高应力区域。

图7 驾驶甲板变形图

图8 驾驶甲板应力图

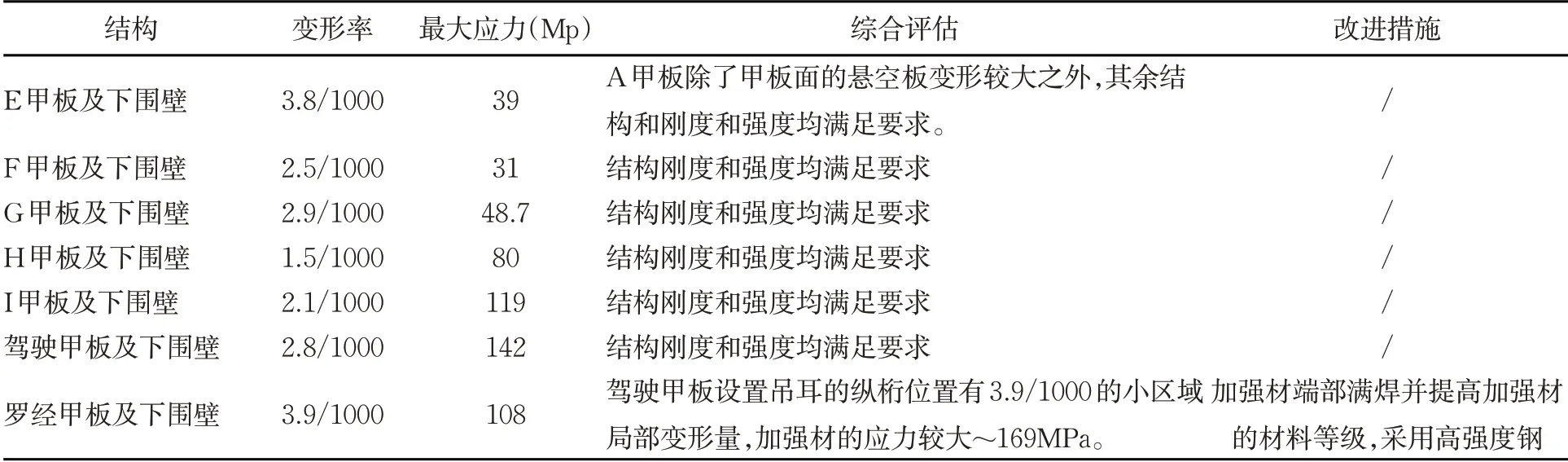

总段整体分析后各分段的刚度评估见下图表1。

表1 总段计算结果汇总评估

从汇总评估可以得出:罗经甲板应力为除罗经甲板外,上建各层结构刚度和强度均满足要求。而罗经甲板吊耳周围变形较大,下围壁加强应力较大。

5 上建总段验证

TSV-BLS软件对9400TEU船的模型进行导入,进行处理,划分网格,设置重量重心、工装进行三维影像模拟实际吊装过程,检查起吊现场的不稳定因素,提前发现危险工况。通过有限元计算分析得出:罗经甲板处的吊环背面的加强材强度稍不足,我们据此增加了槽钢加强,加强后的结构重新计算后满足要求,根据实船验证增加加强后的吊装方案符合要求[2]。同时也可以在TSV-BLS软件中可根据现场情况添加槽钢、工字钢、扁钢、肘板、圆管等常用加强件,进行不同加强方案的对比验证、优化增强方案,提高吊装作业的安全性。

6 结论

在现代化造船的技术中,具备了大型起吊设备的前提之下,通过深化和完整托盘管理提高上层建筑总段预装的完整性,主要只需要进行少量接头工作及修补工作就可以进行码头调试、空船测重试验,以期达到区域封闭生产的目的,最终实现壳、舾、涂一体化造船的发展战略总目标。可以大大提高劳动生产率和内装质量,有效缩短造船周期并降低成本。再运用软件模拟整体吊装,可对结构在吊装过程中的变形和受力情况进行分析,验证增强方案的可行性和有效性,检测在起吊作业中出现的不良现象,如减少结构变形、吊块不稳定等,提高搭载效率。在应用TSV-BLS软件还有力保证了吊装的安全性,避免现场危险事故的发生,因此该软件是船厂推进现代化造船的重要方向。

TSV-BLS软件现国内已有多家公司使用,并取得了用户的一致好评,该软件对从事吊装设计人员能力的提高有很大的帮助,目前根据用户的需求,该软件也在不断的进行优化更新中。