提高肋板拉入法分段角焊缝充气试验成功率的研究

2022-10-09孙冰妍于功志

孙冰妍 于功志

(大连海洋大学,辽宁大连116023;2.大连海洋大学,辽宁大连116023)

按照船级社的要求,各类液舱都需要进行密性试验,在充气试验前,水密焊缝的表面不得涂漆,而舱室中的水密角焊缝数量巨大。国内船厂通常在分段涂装时,先将包括角焊缝在内的各类需进行充气试验的焊缝用胶带覆盖,在大合拢工作完成后对液舱进行密性试验,然后去除胶带对焊缝表面喷涂油漆。这种施工步骤使得油漆涂装工作要分两步完成,大大影响了船舶的建造周期,尤其是船坞内的大合拢周期。在船体分段制作阶段进行角焊缝充气试验的目地,就是要在分段整体涂装前,完成对水密舱壁角焊缝的渗漏检查。

1 研究背景

目前国内船企在大型船舶平直分段建造过程中,多采用肋板拉入工法进行肋板框架的装配,代替了传统的插入法装配,取消了大型的过梁孔补板加强,减轻了船体重量及装焊工作量,但是与此同时也对船体建造各道工序的工艺管理及精度控制都提出更高要求。

水密角焊缝充气试验也是一种较为先进的工艺,起源于日本船厂,特点是在分段建造阶段就着手对水密焊缝进行密性试验,目前国内船企普遍采用了这种密性试验方式,因其能够很大程度上减少分段涂装破损面积,满足PSPC的要求,提高生产效率。水密角焊缝充气试验和肋板拉入法这两种先进的工艺工法如何完美的融合,如何提高充气试验的成功率是本文研究的重点。

2 存在的问题

2.1 肋板拉入法

就是将船体分段上带有纵骨梁孔的肋板在外力作用下沿着骨材长度方向拉入已经安装完纵骨的分段板架中,为保证肋板拉入的通畅,对接缝处必须要打磨光滑[1]。采用肋板拉入法的优点很多:加大结构强度,减少装配与焊接工作量,简化工序,降低船体结构重量,提高了钢材的利用率和分段制作效率以及缩短生产周期等,本文在这里不加以赘述。

2.2 角焊缝充气试验

水密角焊缝充气试验的原理并不复杂,就是利用在非全焊透的双面连续角焊缝内形成的连续空腔,将压缩空气注入两侧角焊缝之间的间隙里,并保持一定压力,使气道内空腔与焊缝外面形成压差,再将检测液(通常是肥皂水)喷洒在焊缝表面,如果焊缝存在气孔或裂纹,压缩空气就会溢出从而在缺陷处形成肥皂泡,目测发现缺陷,并予以修补[2]。

2.3 水密角焊缝充气的标准操作规程

角焊缝充气试验所需要的设备主要有压力表、空气注入贴片、压力表连接贴片、连接软管和用于喷洒肥皂水的便携式设备(见图1)。角焊缝充气试验的基本步骤如下:

图1 角焊缝气密试验所需要的主要设备

(1)将压力表通过软管连接到肋板框架的充气贴片上;

(2)压缩空气软管连接到空气注入贴片,角焊缝内被充入压缩气体,压力值控制在0.02Mpa;

(3)当压力表的显示压力稳定后,使用便携式设备在角焊缝表面喷洒肥皂水;

(4)检查焊缝表面是否有渗漏点;

(5)对发现的缺陷进行修补;如在充气试验时发现渗漏冒泡,应按照下述要求进行修补:对一般的气孔可以直接进行焊接修补;如冒泡处的焊缝缺陷是裂纹,则用小口径碳弧气刨或砂轮彻底清出缺陷,再焊接修补并打磨处理;修补完成后需重新进行角焊缝的充气试验。

(6)按照上述程序修补后,需再次进行充气试验;

(7)全部检查完成后,做记录。

2.4 现场生产中存在的一些问题

水密角焊缝气密试验是一种新工艺,能够提高分段的完整性,减少后续涂装工作的施工难度,因此这种新工艺值得大力推广,但是因为任何事物均有其两面性,有利就有弊,所以重点是船企应该结合自身实际情况,循序渐进地积累经验并建立持续改进的机制,经过调研我们发现由于船厂的现场管理水平参差不齐,一些船企多多少少都遇到了一些困扰出现了诸多问题:

采用肋板拉入法分段的充气成功率很低。

水密补板的位置结构形式复杂,焊接连续性差,造成充气试验困难;

水密焊缝充气后焊缝内部空气压力有,但气压比较小,以至气压表无法达到要求值;

充气试验不能通过的情况一旦出现,肉眼外观不可见,无法找到堵塞点。

施工人员为充气试验成功避免处罚,违反工艺纪律,例如在水密肋板断面打磨出凹槽,在边缘气割出坡口或在焊缝中间塞焊条制造间隙,这些违规做法将直接影响船体结构的强度,对船舶航行造成巨大的安全隐患。

对于上道工序部件制作的精度提出更高要求,从而延长了工期增加了制造成本。

3 控制方案研究

为了解决上述存在的问题,需要研究出一套科学合理的控制方案,达到提高肋板拉入法分段水密焊缝充气试验成功率的目的。肋板拉入法分段的结构形式是数根“T型材”纵骨连续穿过水密肋板,“T型材”纵骨的面板处采用贴装的水密补板,其焊缝内部的空间是相通的,在焊缝的中间安装空气注入片,两侧安装压力表连接片。对水密舱壁的角焊缝进行试验时,充气口与出气口需要设置在贴板上,高压空气通过贴板和母材的缝隙顺利进入待检验的角焊缝中,压力表连接部件通过软管连通压力表,连接软管一端与进气口有效连接,另一端与空气减压阀门连接后与高压风带连接;空气减压阀门能从8kg/cm2减压到0.2~0.5kg/cm2范围;一般将试验时的压力控制在0.02Mpa。然后将肥皂水喷洒在焊缝表面,检查焊缝表面是否存在渗漏部位。

经过分析问题产生的根源是肋板拉入法独有的工艺方法和特殊结构设计形式造成的,解决问题的重点之一是肋板与底板之间,水密肋板框架和T型材(丁字铁)的腹板之间,水密肋板框架和梁孔补板之间,补板和T型材(丁字铁)面板之间,这一系列结构相互之间的间隙如何控制。重点之二是避免发生局部焊透现象,而造成压缩空气不能通过,堵塞的位置用肉眼从外观上不可见。重点之三是针对水密补板特殊的设计形式需要制定方案。

(1)水密补板预先贴装在肋板框架的过梁孔上或提前安装肋板拉入顺序套在T型材上。

(2)在采用肋板拉入法装配时,必须严格保证T型材与肋板或框架的角焊缝间隙,并控制在2--3mm内。

(3)所有可以采用角焊缝充气试验的角焊缝在焊接施工时,必须使焊缝两端焊接完整,尤其是合拢口的范围要进行包角焊接。

(4)充气贴板需要在肋板焊接开始前安装,厚度与母材一致,否则直接影响空气的流通。

(5)立角焊缝全位置则采用全位置焊接小车,保证焊缝连续焊接,减少因中途停顿而导致的引弧与熄弧现象[3]

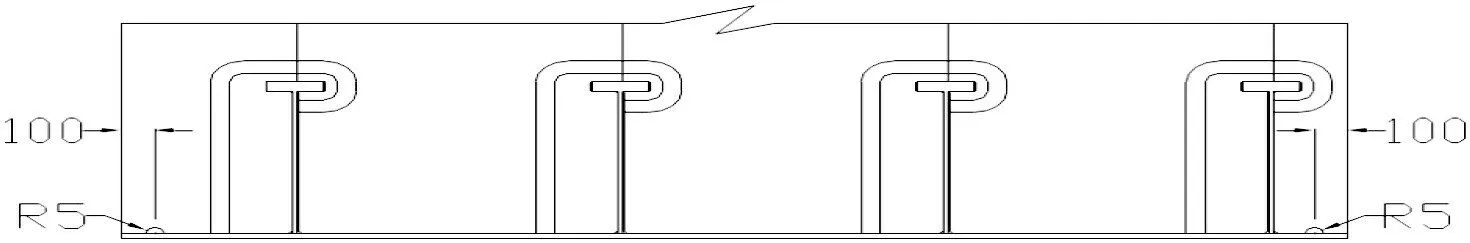

(6)在焊缝的两端应设计R5通气孔和排气孔(见图2),焊接时要将R5通气孔和排气孔的单侧焊接,另一侧不焊接作为焊缝充气时使用,从其完成后进行补焊;如果焊缝两端没有R5通气孔和排气孔,则焊接时在焊缝两端距端部100~150mm处单侧预留3mm长度不焊接,焊缝充气完成后进行补焊。

图2 R5通气孔设计位置示意图

(7)水密焊缝采取了跟踪补涂工艺措施,进行充气试验前,检查焊缝上车间底漆厚度,如果车间底漆膜的厚度超过50μm,将掩盖掉气孔和裂纹导致的渗漏问题[4]。

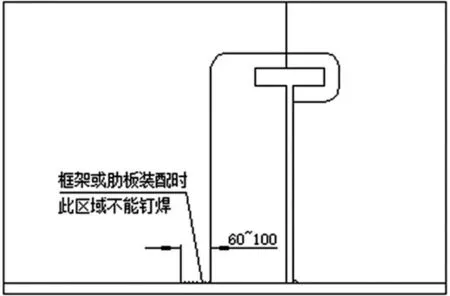

(8)肋板装配时严禁钉焊位置(见图3),才能保证充气时压缩空气流注入补板与肋板之间。

图3 禁止钉焊位置示意图

(9)在补板安装时必须保证补板的四周焊缝不能焊透;必须预先将补板安装在正确的位置,然后安装肋板。

(10)若补板安装不满足图纸要求、需要将补板拆分安装时,采取在两块补板的对接焊缝处加垫紫铜片的方法进行施工。

(11)当补板安装不满足图纸要求、需要将补板拆分成两块或三块安装时,补板安装前必须嵌套在T型材上焊接成整体。

(12)封堵角焊缝的截止孔,设计成“AU”型切口的形式(见图4),根据板厚的不同分别采用单面坡口或双面坡口的形式。利用“AU”型切口在分段制造阶段将需要进行充气试验的角焊缝两端封闭(见图5),然后再进行充气试验。

图4 “AU”型切口的标准形式

图5 已完成焊接的“AU”型切口

(13)焊接参数的选择十分重要,水密角焊缝非常容易发生了焊缝内部局部出现了焊透的现象,造成压缩空气不能流通。经过研究发现《焊接工艺规程》中要求的电流250A和电压35V的参数,适合普通的不需要充气试验的角焊缝,对于参与水密充气试验焊缝此参数明显偏大,经过试验,严格控制焊接参数并调整焊枪角度(主要针对第一道打底焊缝)焊接电流设定为240A,电压为24V~26V,试验后效果最为理想[5]。

4 辅助方案

在分段制造阶段完成了水密肋板的角焊缝密性试验后,还需要对其它涉及到舱室密性试验的焊缝进行检查,最大限度地提高分段整体涂装的完整性。在分段建造时会预装各类管系,这些穿过水密舱壁、甲板和舷侧外板的管子贯穿件,这些就不适合采用角焊缝气密试验的方式,通常采用着色探伤的方式,对这些角焊缝的外表面进行检查,密性试验手段可以多样化,灵活的结合,穿插使用。

例1:压载边舱的分段焊接在甲板上的空气管贯穿件、导门座板与甲板相连的角焊缝,可以进行了表面着色探伤。

例2:穿过横舱壁的货油管系,管子复板与舱壁的角焊缝等可采用着色探伤。

例3:机舱分段、船体尾部分段上的有一些较小的液舱,这些空间较小的液舱在分段上如果已经形成完整的舱室,建议仍然采用传统的舱室气密试验方法将最为经济且效果更好。

例4:水密焊缝充气试验不成功,经判定修复过程将会影响船体结构强度,则应采用抽真空或者以全焊透代替的方法[6]。

5 结论

中船集团《建模2.0》中明确指出针对不同船型,推进船体、舾装、涂装、焊接、检测和试验等新工艺、新工法研究开发和推广应用。在船体分段装配阶段进行的角焊缝充气试验,更像是一个系统工程,从设计到现场施工都需要研究,还须配套有其它一些检验方式,尤其是要找出难点,分析控制要点,权衡利弊得失,科学合理的制定一套施工工艺,并做好宣贯和培训。

收益与风险并存,如果要广泛采用这种密性试验方式,船厂需要积累一定的经验,要求施工人员有强烈的质量意识和认真细致的工作态度,质检部门也要通过记录、巡检等形式建立良好的监督机制。不断的研究不断的改进不断的完善,使船企的建造工艺和精度管理达到较高的水平,这样船体分段装配阶段进行水密角焊缝充气试验,就会是一个非常具有吸引力的密性试验方式。本文经过研究制定出了一套控制工艺,并有针对性的提出了解决难点的辅助方案,实践证明可以从根本上提高肋板拉入法分段的水密角焊缝充气试验成功率。