基于MCD平台的机器人码垛工作站设计及虚拟调试*

2022-10-09郑俊强徐玉梁冯治国

郑俊强,徐玉梁,冯治国

(1.贵阳学院机械工程学院,贵阳 550005;2.贵州大学机械工程学院,贵阳 550025)

0 引言

MCD(Mechatronics Concept Designer)是Siemens公司开发的在新一代数字化产品开发系统(Unigraphics Next Generation,UG NX)环境下建立3D 模型并实现运动仿真的虚拟平台[1]。基于MCD 平台可在产品方案设计阶段建立三维模型,设计配套的电气控制方案,搭建数字孪生虚拟样机。在模拟真实工作场景下进行设备的程序运行和运动仿真,验证机电一体化系统方案的可行性。通过虚拟传感器获取机械模型的数据信号与PLC实时通信,实现虚拟机电设备工作状态的在线监控[2]。通过设备的虚实结合,实现数字化双胞胎。

邢学快[3]采用PLC 数据匹配的MCD 实现风力发电机虚拟仿真监控,黄海涛[4]基于MCD 平台设计了空心杯线圈成型装置,并进行了实验验证。吴雁[5]基于MCD 平台完成了数控车床上下料机械手机电一体化概念设计与控制仿真,体现了NX MCD 平台多系统集成性高、概念建模及模拟仿真等优势。林裕程等[6]提出了一种基于NX MCD 的数控机床软件在环虚拟调试方法,通过PLCSIM Advanced 构建虚拟PLC,运用TIA 博图作为数据通讯和实时监测的虚拟验证手段,并以数控机床的模型和PLC控制程序的联合仿真为应用案例。郑魁敬等[7]以机器人磨削系统为应用案例,提出一种基于三维仿真平台NX MCD 的机器人自动化生产系统虚拟调试方法,实现磨削系统、机器人控制器和PLC 控制器的信号实时交互,验证了基于NXMCD 的机器人自动化生产系统虚拟调试方案的有效性。代小龙等[8]基于NX MCD进行了冲压生产线运动仿真研究,验证了基于NX MCD的自动化冲压生产线运动仿真的可操作性。王俊杰等[9]提出了一种基于MCD 的并行概念设计理念,运用OPC(OLE for Process Control)通讯技术作为实时虚拟验证的实现手段,并用某数控机床的概念设计过程作为实例验证。

研究表明,MCD 平台可广泛应用于各类机电产品的设计开发、运行调试、在线监控,能有效缩短产品研发周期,降低开发过程的硬件消耗[10]。

本文以机器人码垛工作站为研究对象,基于MCD 平台进行机械系统设计和控制系统PLC程序设计,实现机电一体化系统仿真,并开展调试实验,搭建稳定可靠的机器人码垛工作站虚拟样机模型。

1 机器人码垛工作站三维模型设计

图1 所示为机器人码垛工作站模型简化图,采用模块化设计方法进行机械系统建模,简化后的模型主要分为4 个模块:机器人模块、夹具模块、钻床模块、传送带模块。

图1 机器人码垛工作站

机器人模块由机器人本体和夹具组成,本体采用ABB IRB1200 系列机器人模型。夹具模块采用伸缩机构实现工件的抓取和释放。

钻床模块由可旋转可升降钻床刀架和钻头组成。

传送带模块由进料传送带和出料传送带组成,进料传送带上设置了光电传感器1 和2,出料传送带上设置了光电传感器3,用于工件的到达检测。

2 机器人码垛工作站工作流程设计

机器人码垛工作站实现的加工作业:工件的进料搬运、工件钻孔、工件的出料搬运。

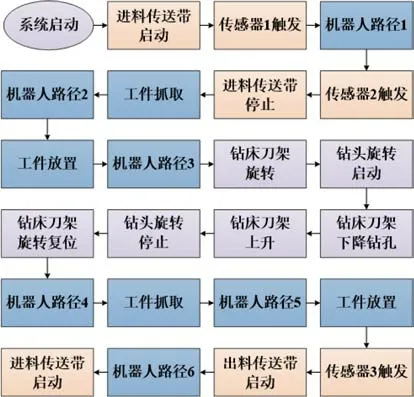

为了设计机器人码垛工作站电气控制系统,并在MCD 平台上进行机电一体化联合调试,先对机器人码垛工作站的工作流程和动作逻辑进行系统规划和设计,图2 所示为机器人码垛工作站工作流程。

图2 机器人码垛工作站工作流程

图1 所示位置为机器人、工件、钻床、传送带开机前的初始位置。工作过程中1 个工件加工周期机器人设置了6 条运动路径。

进料传送带的启动由机器人复位信号控制,停止由光电传感器2 控制。系统启动状态下当机器人回到初始位置时,进料传送带启动;当光电传感器2 触发时,进料传送带停止。出料传送带的启停由光电传感器3、4 控制,当光电传感器3 触发,传送带2启动;当光电传感器4触发,出料传送带停止。

机器人运动轨迹由6 条路径组成,工作过程中根据传感器信号的状态逻辑启动相应的路径。

钻床模块的被控对象包括刀架的旋转、升降、钻头的旋转启停,采集过程信号构建控制逻辑。

3 MCD机械属性设置

3.1 基本机电对象设置

通过机电对象的设置可以赋予三维模型物理属性,包括重力、摩擦、碰撞等,使之与现实世界中的真实物体具有相同的物理性质[11]。

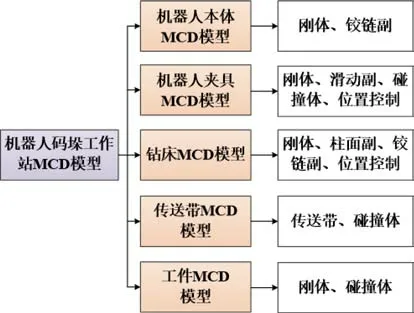

本文采用组件装配的方式设置机电对象,该方法适用于结构复杂、零部件数量庞大的机电装备或生产线,图3 所示为机器人码垛工作站MCD模型的机电对象设置结构。

图3 码垛工作站机电对象设置结构

其中,以机器人本体为例进行机电对象设置。工业机械臂由6 个轴组成,仿真过程中6 个轴的位置都发生运动,且每个轴都绕轴线转动,因此将6 个轴分别设置为刚体,运动副设置为铰链副,如图4所示。

图4 机器人本体机电对象设置

3.2 机器人运动路径规划

机器人运动路径规划是机器人码垛工作站设计的关键,决定了机器人运动的精度和工件抓取的稳定性。

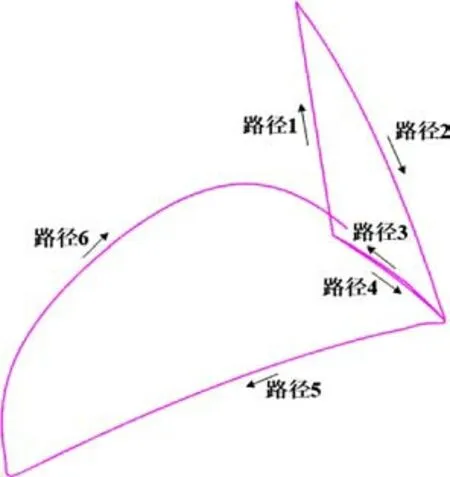

MCD 中有反算机构和路径约束运动副两种方式进行机器人的运动路径控制[12]。反算机构可以在线设定目标位置参数,适用于目标位置在线更改的自动控制系统,但其运动轨迹的平滑性差,波动较大。路径约束运动副需预先设定运动轨迹,仿真过程中目标位置不可更改,路径可控性好,轨迹平滑,适用于运动轨迹固定的控制系统。

本文采用路径约束运动副进行机器人的运动轨迹控制,创建6 段连续路径构成机器人全周期运动轨迹,如图5 所示。每段路径取起点、终点、中间过渡点3 个点,保证路径平滑,曲率半径小。

图5 机器人运动路径轨迹

4 MCD信号及数据创建

信号是机械模型与电气控制系统交互的桥梁,机械模型的状态反馈、传感器的信号输出,控制系统的控制信号输入均是以信号的方式进行传递。

机器人码垛工作站MCD 模型中以组件为单元进行信号的创建,通过对工作流程的分析共创建各类控制信号29 个。其中,输入信号12 个,输出信号17 个。整型数据信号11 个,双精度数据信号3个,布尔型数据信号15个。表1所示为MCD模型中创建的部分信号。

表1 虚拟码垛实验参数

5 PLC电气控制设计

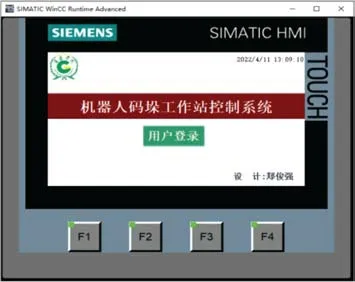

采用西门子S7-1500 PLC 进行机器人码垛工作站控制系统设计,基于西门子自动化集成平台TIA Portal 进行程序设计和HMI 人机界面设计,如图6 所示。程序设计了自动模式和手动模式两种操作模式,程序设计的I/O 信号与MCD 创建的信号匹配。程序在S7-PLCSIM Advanced 虚拟PLC 环境中运行。将S7-PLCSIM Advanced 虚拟PLC 与MCD 连接,配置I/O 信号,并与MCD中的信号进行映射。

图6 机器人码垛工作站人机界面

6 虚拟调试实验与结果分析

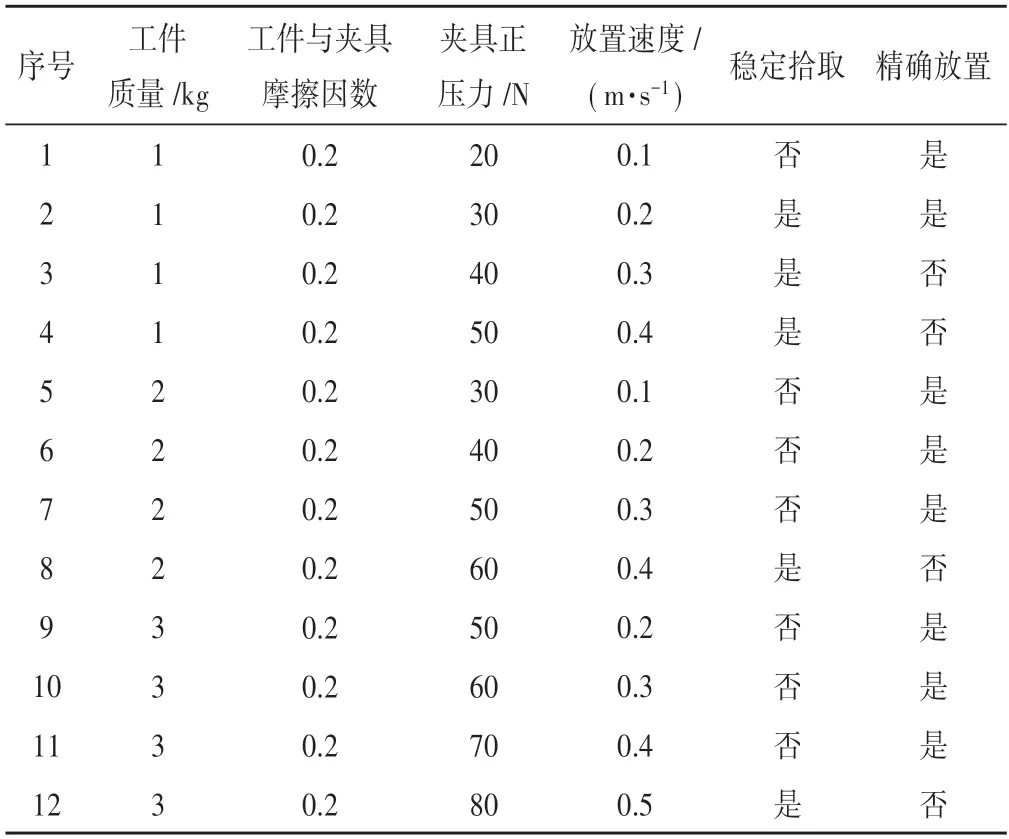

机器人码垛工作站中,对不同质量和表面摩擦因数工件的稳定抓取和精确放置是码垛工作站调试的重点,也是耗时较长的调试环节。机器人夹具的接触面积、摩擦因数、正压力是影响工件稳定抓取的关键因素,机器人放置工件时的运动速度是影响工件精确放置的关键因素。

基于MCD 平台的机器人码垛工作站机电一体化模型,开展虚拟码垛调试实验,探索机器人夹具的接触面积及工件/夹具摩擦因数一定,夹具稳定抓取时,夹具正压力与工件质量之间的关系。探索机器人放置工件时的运动速度与工件放置精度之间的关系。实验参数及结果如表1所示。

实验结果表明:工件与夹具的摩擦因数为0.2 时,稳定拾取工件所需的夹具正压力与工件质量有关。当工件质量为1 kg时,夹具正压力大于或等于30 N,可实现工件的稳定拾取,夹具正压力等于20 N 时,机器人运动过程中出现工件滑落;当工件质量为2 kg时,夹具正压力大于或等于60 N,可实现工件的稳定拾取,夹具正压力等于50 N 时,机器人运动过程中出现工件滑落;当工件质量为3 kg 时,夹具正压力大于或等于80 N,可实现工件的稳定拾取,夹具正压力等于70 N时,机器人运动过程中出现工件滑落。

工件与夹具的摩擦因数为0.2 时,精确放置工件所需的放置速度与工件质量有关。当工件质量为1 kg时,放置速度小于或等于0.2 m/s,可实现工件的精确放置,放置速度等于0.3 m/s时,工件放置时出现滑移;当工件质量为2 kg时,放置速度小于或等于0.3 m/s,可实现工件的精确放置,放置速度等于0.4 m/s时,工件放置时出现滑移;当工件质量为3 kg时,放置速度小于或等于0.4 m/s,可实现工件的精确放置,放置速度等于0.5 m/s时,工件放置时出现滑移。

7 结束语

采用MCD 数字化机电产品开发平台可同时实现机器人码垛工作站的机械系统设计、电气控制系统设计,模拟真实工作环境完成机电一体化联合仿真和虚拟调试。在机械实体制造前预先进行控制程序设计,基于MCD虚拟模型进行程序的验证和调试,在设计阶段发现问题,进行机械和控制系统的优化改进。

基于MCD 平台的机电一体化虚拟调试模型进行码垛实验,获得了不同质量工件稳定拾取所需的夹具正压力和精确放置所需的机器人放置速度。在工件与夹具的摩擦因数为0.2 的接触条件下,当工件质量为1 kg 时,稳定抓取所需的夹具正压力大于或等于30 N,放置速度小于或等于0.2 m/s;当工件质量为2 kg时,稳定抓取所需的夹具正压力大于或等于60 N,放置速度小于或等于0.3 m/s;当工件质量为3 kg时,稳定抓取所需的夹具正压力大于或等于80 N,放置速度小于或等于0.4 m/s。对于质量为1~3 kg 的工件,夹具正压力大于或等于80 N,放置速度小于或等于0.2 m/s,可实现工件的稳定抓取和精确放置。

相比传统的基于机械实体的机电系统开发和现场调试模式,该方法大大缩短了开发周期,降低了现场调试成本和机械结构优成本,为机电产品的开发提供了机电一体化解决方案。