RV 减速器传动误差测量与分析

2022-10-09王常辉

王常辉

(福建省特种设备检验研究院/ /国家特种机器人产品质量监督检验中心(福建),福建泉州 362000)

0 引言

RV减速器是由一个行星齿轮减速机的前级和一个摆线针轮减速机的后级组成,由于其结构紧凑,传动比大等特点,近年来,越来越多地用在工业机器人领域上。然而随着工业机器人的广泛应用,社会各界对其精度要求越来越高,而影响机器人精度的一个重要来源就是其所用减速器的传动误差,减速器的传动误差是指输入端单向旋转时,输出端的实际转角与理论转角之差。减速器传动误差越大,机器人绝对定位精度也越大[1]。因此对减速器进行精确测量以及分析其误差来源具有重要意义。麻东升等[2]研究了正等距和负移距、负等距和正移距的误差组合可以有效地减小传动误差对整机传动精度的影响。张越等[3]对现有的精密减速器性能试验机进行了测量不确定度评定,分析了各误差源对传动误差测量精度影响的程度,计算了各误差源的合成不确定度。郑晓峰等[4]研究了行星减速器的背隙对传动精度的影响。耿婷等[5]研究了行星线齿变速器装配误差对其传动精度的影响。张跃明等[6]分析了RV减速器机构中各主要构件的原始误差对系统输出转角的影响,并以此为基础建立了该机构的误差传递分析模型。任重义等[7]对RV减速器几何回差进行了精确建模,为提高减速器的传动精度提供依据。赵琳娜等[8]通过空间运动学、谐波啮合原理,建立了基于瑞利分布的传动误差多因素耦合模型,完成了置信区间可达99%的谐波减速器传动误差的预判模型,一种基于多因素耦合的谐波减速器传动精度逆向分析方法。单丽君等[9]以RV-80E减速器为研究对象,综合考虑系统中各零件的制造误差、装配误差、间隙及微位移等相关因素对传动精度的影响,用质量弹簧“等价模型”的方法建立RV减速器动态传动精度的动力学模型,对RV传动精度模型进行仿真,分析了单项误差因素及系统误差对RV传动精度的影响。王飞跃等[10]对RV减速器的偏差及其零件结构特点,找出了零件偏差的成因,建立了相应的偏差模型。丁宁等[11]通过分析RV减速器的结构以及传动机理,对其运动精度的影响因素进行了分析,并结合机械零部件的生产加工工艺,对其零部件的工艺做了相关的调整,以期达到经济的生产成本,又可得到较为理想的运动精度。郝宏海等[12]为测量谐波减速器的传动精度,设计了一种谐波减速器传动精度测试仪。利用2个高精度光栅传感器采集谐波减速器高速轴和低速轴的转速,采用放大分频电路将光栅传感器输出的信号调整为同频率的脉冲信号,利用相敏解调电路提取2 个光栅传感器输出信号的相位差,通过相位差来判断谐波减速器的传动精度。

本文根据GB/T 35089-2018《机器人用精密齿轮传动装置试验方法》的试验方法对某国产RV减速器的传动误差进行多次测量,设置不同的转角值采样数,对其传动误差进行分析,研究转角采样数对其精度的影响。

1 试验平台搭建

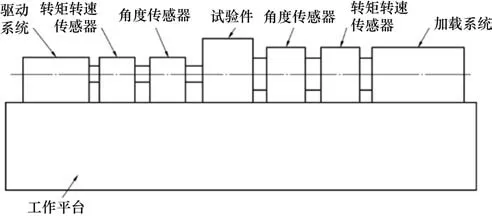

本次试验按照国标35089-2018的要求进行测试平台搭建。从输入端驱动试验件,输出端施加空载,待转速和载荷平稳后,在输出端运行一周范围内记录输入、输出端的实时转角值。输出转速不大于5 r/min,分别正、反向进行测量。最大值与最小值之差即为试验件的传动误差。连续测量每次采样位置应相同,以避免不同位置结果相叠加引入的测量误差[8]。在相同上况下连续测量5次,测量结果取平均值。试验件安装完毕应与试验设备各部件连接可靠,保证刚度,减少调整环节,减小系统误差。试验件的输入、输出轴线与相邻设备的同轴度应不大于0.02 mm,并保证系统运转灵活,其原理如图1 所示。由驱动系统驱动试验件的输入轴,同时用转矩转速传感器和角度传感器测量输入轴的转矩转速和转角,输出轴由加载系统加载,本次试验不加载,同时也用转矩转速传感器和角度传感器测量输出轴的转矩转速和转角[9]。输出轴的实际转角和理论转角之差即为传动误差。

图1 减速器试验平台原理

2 试验方案设计

试验平台如图2 所示,左边为驱动系统,中间放置试验件,右边为加载系统,输入和输出轴都用扭矩仪和圆光栅进行测量扭矩和转角。扭矩仪其精度为±0.1 N·m,圆光栅精度为±2.5″,为避免安装偏心对圆光栅测角精度的影响,试验平台的圆光栅采用了双读数头[10]。将某国产减速器如图3 所示安装至试验平台进行传动误差的测量,其传动比为130,因标准要求输出转速不大于5 r/min,因此设置输入端转速为130 r/min,此时输出转速为1 r/min,符合标准要求,同时输出端为空载,测试前在被测减速器上标注记号,确保每次测量从同一位置开始,分别对其正转和反转进行5次测量,其转角最大和最小值之差即为传动误差,取5次测量的平均值作为其传动误差。本次试验主要探究不同的转角值采样数对传动误差测量结果的影响,先设置转角值采样数为1 080 个,再将采样值取为720 个和360个,计算3种不同取样值时的传动误差。

图2 试验平台

图3 某国产减速器

3 结果分析

按照标准要求分别对其正转和反转进行5 次测量。正转传动误差5次数据如图4 所示,反转传动误差5 次数据如图5 所示,正反转传动误差结果如表1所示,正转传动误差5 次平均值为0.722′,反转传动误差5次平均值为0.627′,正转传动误差比反转传动误差约大0.1′。从传动误差数据图上可以看出,正转和反转传动误差曲线图都类似于正弦曲线图,正转传动误差最小值峰值大概距离起始位置的120°附近,最大值峰值大概距离起始位置的240°附近;反向传动误差最小值峰值大概距离起始位置的60°附近,最大值峰值大概距离起始位置的180°附近。正向传动误差的最大最小值出现的位置与反向传动误差最大最小值出现的位置大约相差60°,正向传动误差的峰值滞后于反向传动误差。

图4 正转5 次传动误差数据

图5 反转5 次传动误差数据

表1 传动误差结果

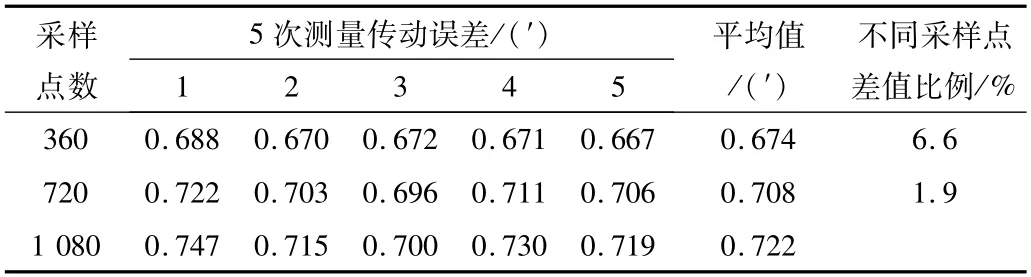

不同采样点数对传动误差测量结果的影响。本文将测试平台采样点数设置为360 个、720 个和1 080 个分别进行了传动误差的试验,正转时采样点设置为360 个时,其传动误差平均值为0.674′,采样点为720 个时,其传动误差平均值为0.708′,采样点为1 080时,传动误差为0.722′,如表2 所示。从表中可知,采样点越多,传动误差值越大,最后会趋于稳定。采样点是360个与1 080 个时,两者传动误差相差最大为6.6%,采样点为720个与1 080个时。两者传动误差相差较小为1.9%。同理反转时采样点设置为360 个,其传动误差平均值为0.595′,采样点为720 个时,其传动误差平均值为0.614′,采样点为1 080时,传动误差为0.627′,如表3 所示。从表中可知,采样点越多,传动误差值越大,最后会趋于稳定。采样点是360个与1 080 个时,两者传动误差相差最大为5.1%,采样点为720个与1 080个时。两者传动误差相差较小为2.1%。

表2 不同采样点数的正转传动误差

表3 不同采样点数的反转传动误差

4 结束语

本文对某国产减速器传动误差进行了测试,得出以下几个结论。

(1)正向和反向传动误差不一样。本次试验正向传动误差比反向传动误差约大0.1′。

(2)正向和反向传动误差的最大最小峰值出现的位置不一样。本次试验正向传动误差的峰值滞后于反向传动误差。

(3)采样点数越多测量结果越精确。本次试验采样点越多,传动误差值越大,最后会趋于稳定。采样点360 个与1 080 个时,两者传动误差相差约为6%,采样点为720 个与1 080 个时,两者传动误差相差约为2%。