面向机电制造企业的APS系统研究*

2022-10-09余建国木柏林

余建国,木柏林

(江西理工大学机电工程学院,江西赣州 341000)

0 引言

随着经济的发展和科技的进步,国民生活水平的逐渐提高,人们对产品个性化的追求成为了新的市场需求[1]。机电制造企业需要进行生产模式变革来满足市场需求,保证企业在激烈竞争环境中生存[2]。生产计划排程是企业生产模式变革的核心,也是机电制造企业长久发展的关键[3]。

面对市场的需要,许多机电制造业已经实施了企业资源计划(ERP)和制造执行系统(MES)[4]。然而,面对复杂的生产环境和多变的市场需求,EPR系统和MES系统的实施已经不能满足制造出有效生产计划的需求[5]。需要根据企业的实际需要定制出更加切合实际的生产计划排程,便于企业生产任务的顺利开展。此外,由于满足特定生产计划约束的高级计划与排程(Advanced Planning and Scheduling,APS)智能系统实施成本高,所以APS在机电制造企业并没有得到广泛应用[6]。结合电机制造企业的特点,对原有的生产计划排程系统进行优化,优化后的APS智能系统不需要具有高端计算能力的设备,只需要有网络环境即可进行实时工作,为机电企业制定有效的生产计划提供了新的方法[7]。

本文针对机电制造企业数字化、自动化和制造过程的特点,设计出了智能APS系统。该系统不仅对软硬件环境要求较低,且具有灵活性易更改的优点,还具有基于瓶颈理论的生产计划优化技术,能够定制出更加精确地生产计划排程[8]。符合企业实际需要的生产计划排程有利于企业能够按时、按量地进行生产,满足客户对产品实际需求的同时减少了企业资源浪费,对企业的长久发展具有重要性意义。

1 APS系统模型

APS 是建立在运筹学、计算机科学、人工智能等其他多种研究成果的基础上,运用多种算法,综合ERP 系统和MES 系统数据到专用服务器进行计算处理,最终实现较优的可行生产计划与排程。APS 系统具有综合性和最优化等优点[9]。APS 系统在企业中的实施可确保机电制造企业的订单交期,降低企业成本库存,提高生产效率,保留生产方式,提升企业服务质量和管理水平。此外,APS 系统集成了物料分析和产能评估,能够对各种企业数据进行动态实时计算[10]。对机电制造企业而言,高级生产计划与排程具有重要的使用价值。APS 系统框架模型如图1 所示,其中标灰色部位是主要的优化部分。主要包括主计划排程、各车间作业计划排程及进行排程调整。

2 基于约束理论的APS算法

瓶颈工序在生产计划的制定中起到关键性作用。因此,运用科学的方法找到瓶颈资源(人员、设备等),有利于制定更加精确的生产计划排程[11]。智能高级生产计划与排程系统运用基于约束理论的APS算法,以瓶颈工序为导向制定更优的生产计划,共分为3 个步骤。第一步导出机电制造业已经实施的ERP和MES系统的生产数据形成数据资料库;第二步根据业务部和物料部以及产销部等部门确定计划时间内产品的数量、交期、投产时间等;第三步确定瓶颈工序k,完成规划时间段内最优化的高级生产计划与排程[12]。其具体符号说明如表1 所示。

表1 符号说明

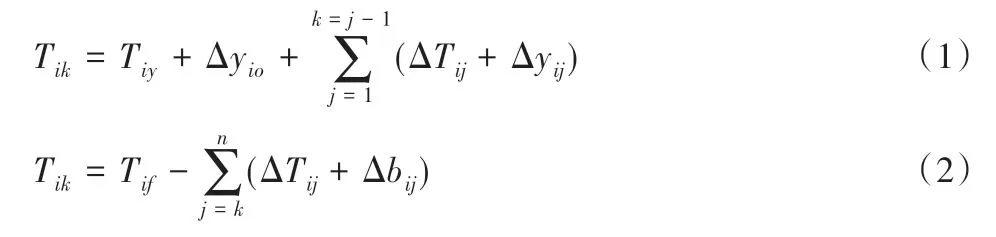

瓶颈工序k的开始时间为:

(1)在生产过程中订单m在瓶颈资源出现k工序的情况下,两者存在最早和最晚开始时间点,通过以订单i为例,可令Δyio=Δyin=Δyo,且Δyij=Δy,根据公式(1)和(2)得:

运用方法求得m个MThk(h=1,2,3,…,m)并列出所有排序方案,求出每个方案的Thk(h=1,2,3…,m)。

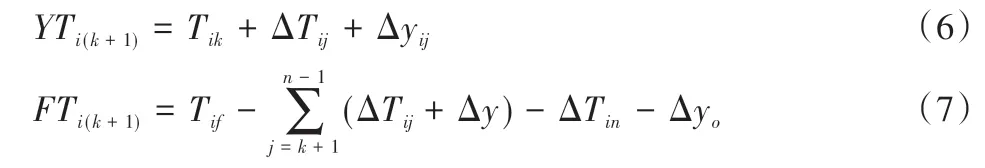

(2)逐步筛选,选出能够实施的最优生产计划与排程方案。在多种方案中先选出Thk<FThk的方案,以瓶颈工序中订单结束的最终时间为主,筛选出最优方案;若无Thk<FThk方案,则计算出ΔTk并选出ΔTk,其中(1 <x<m);若存在多种方案,则根据客户订单紧急情况来确定最优的生产方案。k工序排程确定后,对其前后工序进行排程。倒序向前排列以工序k为基准,将m个Thk进行比较最小的记为minTk,列举所有T(k-1)=minTk-Δy-(ΔTij-X)求得Th(k-1),选出Th(k-1)+ΔTh(k-1)<Thk的方案,求出订单最终完成时间。以此类推,最终求得第一道工序的开始时间[13]。而确定排瓶颈k工序后各工序的开始时间:

运用上述方法求得m组YTh(k+1)和FTh(k+1),列举出所有方案中的Th(k+1),同k工序的筛选规则,求出最优的APS方案[14]。

3 案例分析

3.1 确定公司瓶颈资源

本文以属于机电制造企业的某公司为例对其进行APS 优化模拟。该公司的产品分为3 个基本生产步骤,分别是贴片、插件和组装。当前各生产工序任务具体情况如表2 所示(企业数据)。企业的实际生产过程中,用时最长的工序往往会影响整个产品的生产耗时,通常称改工序为瓶颈工序。通过表中的数据可知,该制造公司在产品的生产过程中所需时间最长的工序是组装线架与矽钢片,所以将组装线架与矽钢片定为瓶颈工序k,瓶颈工序的确定符合当前该制造公司生产车间的实际情况。

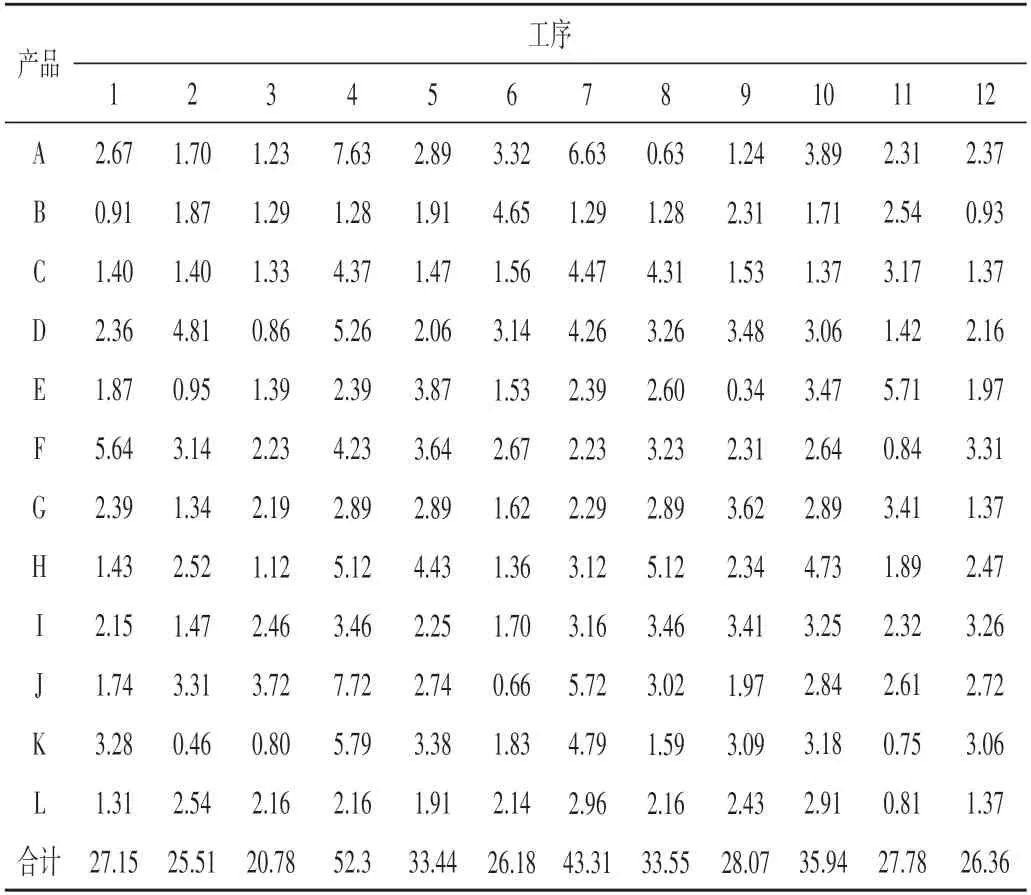

表2 各月产品工序加工时间天

3.2 对公司的生产计划排程

根据优化后基于瓶颈资源的APS 对公司2021 年第一季度的生产计划进行排程。首先,业务部门对产品的交期进行统计并上传至APS系统形成数据库。其次,从智能APS系统中导出第一季度各产品各工序加工所需工时,各月产品工序加工时间如表3所示(工序按序号命名,序号对应名称见表1)。通过表3可得工序4也即组装线架与矽钢片为瓶颈工序,因此以工序4为基准对该制造公司2021 年第一季度生产计划进行排程。根据该机电制造公司目前生产情况,和预估为3 天、0.15 天,交货期为1 月份的产品的为5 天、30 天,交货期为2 月份的产品的为15 天、60 天,交货期为3 月份的产品的为26 天、90 天。进而求得该制造公司2021 年第一季度所需要生产的,各种产品的瓶颈工序设定时间如表3所示。

表3 瓶颈工序设定时间示意表 天

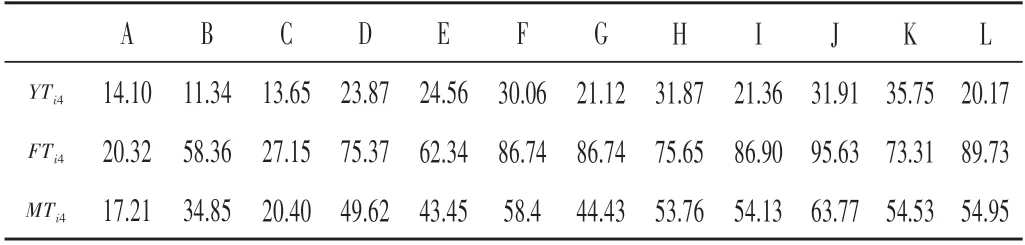

根据Thk<FThk原则对MTi4的不同方案进行生产计划排程,从ΔTij最小值开始,求出k工序(组装线架与矽钢片)的开始时间。其次,根据T(k-1)=minTk-Δy-ΔTx3-X对k工序前的工序进行排程,直到求出工序1 的开始时间。根据式(6)和式(7)以及以上求得的数据对k工序后的工序进行排程,求出第5到第12道工序的开始时间以及结束时间,最后求出优化后的APS。2021年第一季度各种方案对比数据如表4所示。

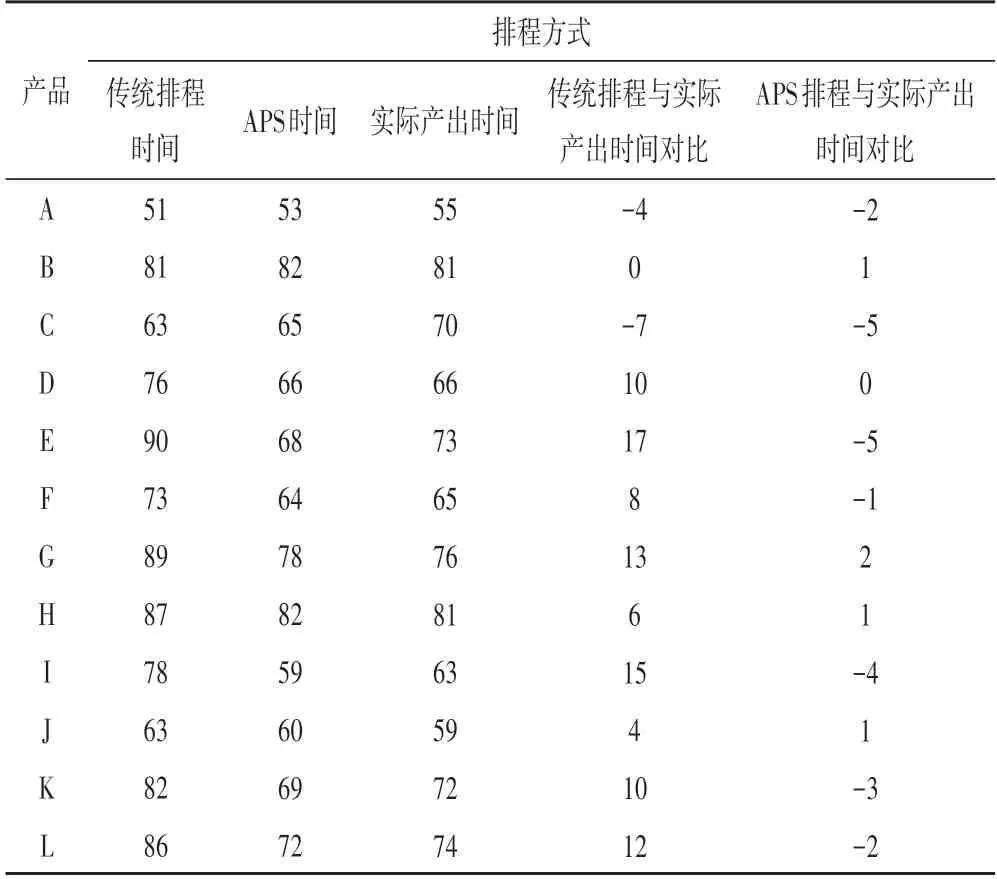

表4 生产计划与排程产出天使对比 天

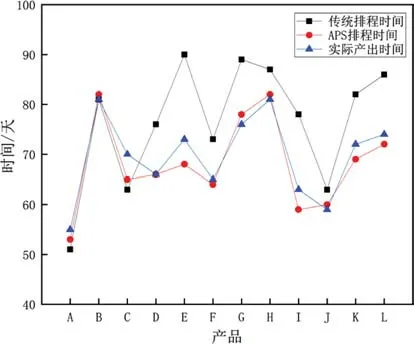

其中传统排程时间、APS 时间和实际产出时间对比如图2所示。

图2 各种生产方案对比

可见采用APS比优化前的生产计划排程更加精确。优化后排程对生产该电机所用生产时间的预测接近所统计的生产该电机的实际时间,而传统排程对生产该电机所用时间的预测与所统计的实际所用时间有一定的偏差。所以,对企业实行APS智能生产计划系统能够更加精准预测生产各产品需要的时间,企业能够根基实际情况进行生产活动的准备及生产任务的实施,进而能够更加精确产品的交期,提高客户满意度,极大节约企业的生产成本。

4 基于约束理论APS系统页面展示

本文面向机电制造企业APS优化后的系统运用SQL语言进行设计,带有例展示的基于约束理论的APS算法,不需要手动进行排程,能够更加精确地进行生产计划排产[15]。同时该智能系统具有操作简单和灵活性强的特点,面对复杂多变外界环境,当进行紧急插单时系统能够精确快速地生成新的插单排程。其中部分系统页面功能如图3 所示。当需要撤单时能够快速进行排程取消,当生产排程需要变更时,能够快速精确地进行生产计划排程的更改。为相关系统操作人员提供了便利,节约工作时间。

图3 部分系统页面

5 结束语

针对机电制造业生产计划与排程中存在的计划不准确和更改难问题,设计了智能化的APS系统,该系统带有基于约束理论的APS算法,能够快速准确地根据企业需要进行生产计划排程。以具有机电制造企业特点的某公司2021 年第一季度生产方案的对比,证明了优化后生产计划与排程的有效性,最后对优化后的系统页面进行展示,通过系统页面可以看出:该系统能够灵活进行订单排程的更改以及应付复杂多变的外界需求。该APS系统的实施为机电企业制定更优化的生产计划与排程提供了理论性支持,起到了一定的指导性作用。