锐边倒圆,提高激光切割部件质量的前提

2022-10-09李国强

文/李国强

随着客户对产品质量要求的不断提升,锐边倒圆、去除污渍、去除毛刺等在钣金加工过程中越来越重要,为此,库伊珀技术工程有限公司(以下简称“库伊珀”)便投资了一项新的系统性技术装备,用自动化的加工模式实现工件加工处理过程与整个生产流程同步进行,如图1所示。

图1 装备自动化使工件加工与生产流程同步化

位于德国美普恩的库伊珀,拥有330名员工,主要为再生能源、拖车制造、通用工程机械和车间器械等行业生产部件和配件,工厂实行三班生产。经过四代人的努力,库伊珀已经从一个手工作坊发展成为钣金加工处理行业的高科技企业。

库伊珀的发展基于高端的质量标准,所以公司技术装备的增加总是瞄准市场需求的变化,现如今,库伊珀又投资购进了利玛LISSMAC品牌的SBM-XS 300型机床,如图2所示,该设备通过一次进料过程即可同时完成经过激光切割和冲剪下料的钣金部件正反两个表面的去毛刺和锐边倒圆等加工处理。

图2 利玛LISSMAC品牌SBM-XS 300型机床

对于钣金加工行业及其用户来说,涂层附着力及防锈功能是钣金部件重要的质量标准,这就是为什么库伊珀要不可避免地投资于一项有针对性的技术装备的原因。总经理米切尔·库伊珀已经在公司工作了15年,他这样描述了当时的决策过程:“起初,我们认为一台多用途综合加工处理设备以及湿法加工工艺对于任何一个工件来说都是正确的解决方案。以往的几年里我们一直使用这样的设备,但是加工效果却不令人满意。所以我们开始寻找能够满足我们需要的技术装备。”湿法加工工艺存在着使工件发生锈蚀的困扰,特别是在钢件打磨时,打磨加工后的工件上有冷却液残留。湿法研磨设备的维护成本比起其他设备也高很多。此外,新设备要能够保证快速的加工处理过程,从而能在最短的时间内满足客户的交货需求。老设备可以用来加工铝和不锈钢工件。采用利玛LISSMAC品牌的新型技术装备,库伊珀完全可以做到使工件的双面去除毛刺和锐边倒圆与整个生产流程同步进行。由于这项新的投入,工件的加工处理效果得到改善,加工处理能力得到提升,尤其体现在多种材质工件的加工处理方面。同时,这项新的投资也改善了加工处理控制流程,尤其是在物料流送方面。

用自动化实现与整个生产流程的同步化

利玛LISSMAC品牌SBM-XS 300型机床是一款紧凑型设计的双面加工设备。加工微小工件时,它能够确保极高的加工效率和高水平的柔性加工能力。这台设备的标准设计属于单机工作模式,由于库伊珀的工件加工处理过程需要与整个生产流程同步进行,因此设备需要自动化的加工模式。“钣金部件的加工处理过程在较短生产周期内不能实现系统化及其与整个生产过程的同步化。同时,一个无可辩驳的事实是,一位高级专家不应该仅仅从事那种每十秒钟往传送带上摆放工件的简单劳动,所以生产设备必须实现自动化,这个道理人人都能理解,而且自动化的效果必须与加工处理过程相适应。”总经理米歇尔·库伊珀这样说道。

库伊珀三年前建立的机器人项目工作团队里有两位员工,他们和奥斯纳布吕克大学进行了大约两年的项目研发并取得了成果:机器人可以自主识别待加工部件,将这些部件从托板上抓取,随后放置在机器的进料传送带上;部件经过SBM-XS 300型机床加工处理后,在出料传送带上被机器人抓取并在另一个托板上码垛;同时,机器人还将新部件抓取并放置在进料传送带上;在没有待加工部件的时候,机器人会转换到清零状态,只会将余下的加工后的部件进行抓取和码垛。回顾过去,米歇尔·库伊珀说道:“自动化项目的研发与实施是主要的挑战,因为在处理过程中生产节拍需要2~3次的调整”。由于自动化项目的实施,机器可以实现三班连续运转,当然,需要的时候机器也可以进入单机生产模式。

加工过程对于操作者来说是非常简单的事情,因为许多工作流程都实现了自动化,机床和整个自动化系统都是稳定可靠的,所以生产订单可以在最短的时间内完成。

提升涂装材料附着力的需求

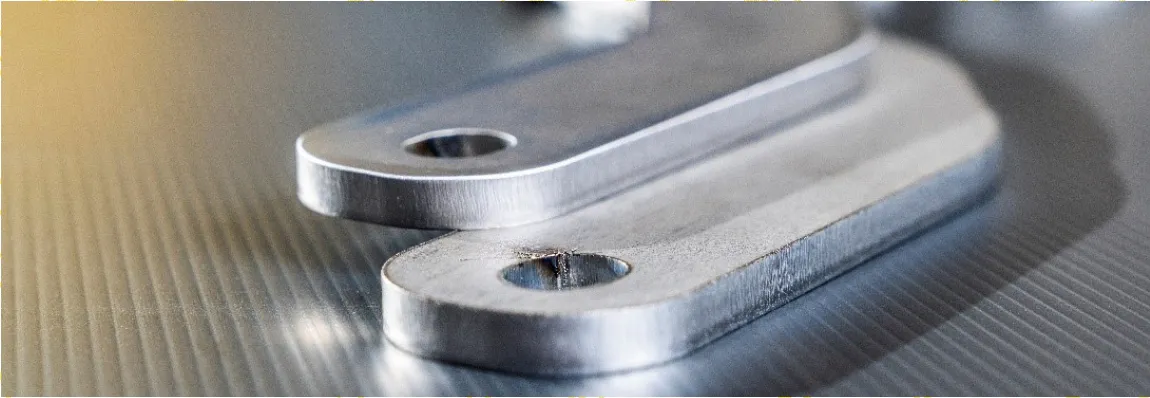

引进利玛LISSMAC品牌的技术装备需要解决的一个技术难题就是要提升涂装部件表面涂装材料即涂层的附着力。部件切割边缘不能充分地被涂层包裹,这在采用防锈保护涂料对部件进行涂装时尤其凸显。切割边缘的毛刺和氧化物残留(俗称氧化皮)对于钣金涂装作业来说也是需要急于解决的问题。然而,在采用氧气切割时,切割气体在切割边缘留下了氧化皮,由于要进行预处理,操作人员还不能够肯定这种氧化皮能否完全去除。为避免这个问题的发生,操作人员采用氮气切割,而这又导致微型毛刺的产生,毛刺的大小最终取决于板材厚度。然而可以肯定的是,激光切割会在切割边缘留下非常锋利的刃口(又称锐边),为了确保更佳的涂层附着力,库伊珀只能押注于锐边倒圆了。经过锐边倒圆处理的工件无论外观还是质量都得到显著改善,如图3所示。

图3 锐边倒圆处理前后对比

威廉·库伊珀40年前接手了父亲的金属构件公司,并在30年前建立了钣金加工车间且做了27年的持股人兼管理者,3年前他把公司传给了他的儿子,即第四代传人米歇尔·库伊珀。如今,他仍然对公司提出忠告并强调:“我们必须以不断提升的加工质量满足市场对钣金部件表面处理效果日益增长的需求,这些需求包括防止部件锈蚀,包括防止人体划伤,还包括加工部件整体性的感观质量”。

为客户提供效率和质量保障

卡尔森·汉恩坎珀在库伊珀已经工作十年,作为运营经理和公司所有生产部门工作的责任人,他知晓公司引进新技术装备的核心需求,他说:“我们必须保证有效和可靠的生产加工流程,最终确保效率的提升。”威廉·库伊珀则强调指出:“成本效益是当然的焦点与核心问题。然而,自动化催生了公司在德国的新的业务范围并确保了生产,引进利玛LISSMAC品牌的SBM-XS 300型机床显然是成功的。”在他看来,部件的加工质量已经验证了这项新技术。此外,该机床处理后的各类厚度的工件,都适于做下一步的表面涂层处理,如KTL喷涂、湿法罩光漆涂层、粉末喷涂或镀锌处理等。“通过锐边倒圆处理,很大程度上解决了涂层附着力的问题,对切割刃口进行倒圆处理后,涂层材料在工件表面的附着力明显增强了。此外,我们的客户也尤其看重工件外观质量的耐久性。”米歇尔·库伊珀如是说。

这些已经足以说明锐边倒圆是一个附加的工序,是为确保用户界定的产品质量而做的有意识的投入。经过倒圆处理的工件其外观感觉显著改善,其内在质量也是如此。用户们也相应地增加了经过倒圆处理的专用部件的订单。

可靠的合作伙伴与一贯的价值取向

利玛LISSMAC与库伊珀的实质性合作已经开展了多年,如双方在VDLB(德国钣金加工行业激光切割使用者协会)平台上就钣金加工处理上的各类问题进行着卓有成效的探讨和交流。由于利玛LISSMAC机床起初采用的是单机生产模式,因此,他们在交流过程中萌生了实现机床操作自动化的愿景,而且在不到一年的时间内,这种愿景就成为现实。利玛LISSMAC钣金技术装备部门区域经理德尔克·舒尔施泰德这样说道:“回顾过去几年,双方携手同行,利玛LISSMAC提供机床的操作界面,库伊珀最终完成自动化流程的研发。”看着利玛LISSMAC这套全新的自动化微型工件去毛刺、倒圆技术装备,利玛LISSMAC和库伊珀的负责人感到非常满意,如图4所示。

图4 德尔克·舒尔施泰德(左)、卡尔森·汉恩坎珀(中)和米歇尔·库伊珀(右)

作为技术装备生产者的利玛LISSMAC所依靠的是一种坚定而一贯的价值观,而作为钣金部件生产者的库伊珀亦是如此。威廉·库伊珀说道:“库伊珀的每一个加工处理循环总是以与利玛LISSMAC的咨询磋商开始,我们也总是以同样的咨询磋商与客户的每一个订单相伴随,将来,我们仍会照此继续下去。”米歇尔·库伊珀在谈到公司未来发展目标时说道:“将来,我们要专注于提升整体生产流程技术水平和产品的质量。当然,这背后的生产流程数字化与网络化已经列为库伊珀的议事日程。”