在用电站锅炉主蒸汽阀门安全隐患问题的探讨

2022-10-09刘召东崔维刚杨忠杰

刘召东 崔维刚 杨忠杰 王 雷

(日照市特种设备检验科学研究院 日照 276800)

电站锅炉是我国火力发电的主力军,一旦发生故障停机或者爆炸会造成巨大经济损失。电站锅炉阀门是电站锅炉主机重要的配套设备。近年来,在国内外新建的电厂中,随着采用超超临界、二次再热等新技术的高参数机组相继投产运行,大型火电发电机组中锅炉配套阀门与其他普通阀门相比工作工况更为恶劣,要求其具有更高的安全性、可靠性、密封性能以及工艺性能。而经统计,阀门泄漏问题一直占锅炉泄漏事故的约40%~60%,已严重影响机组能否一次通过水压和试运行,对后续锅炉运行也存在很大的安全隐患。因此,控制锅炉阀门泄漏问题、降低锅炉强迫停运时间是提高锅炉运行可靠性和经济性的关键因素。电站锅炉和热电联产锅炉都是大型锅炉,参数高,功率大,一旦发生事故,容易造成群死群伤。电站锅炉主蒸汽阀门是锅炉安全运行的重要元件。近年来,山东省内多家电站锅炉单位,在锅炉压力管道定期检验过程中,发现主蒸汽阀门(主要是承压壳体)存在大量超标缺陷,有着较大的安全隐患,并具有普遍性。日照市场监督管理局根据山东省市场监管局《关于开展电站锅炉主蒸汽管道阀门专项隐患排查治理》[1]的通知,委托笔者单位对全市电站锅炉主蒸汽阀门进行全面检测,查出大量超标缺陷,消除了安全隐患。

1 常见阀门

电站锅炉阀门[2]一般包括铸造阀门和锻造阀门。型号主要有Z960Y-P54、140V/DN225、Z92Y-100V、P54-100V/DN250、Z562Y-100I、Z962Y、P54-100/DN250、Z562Y-100I、Z962Y、P54-100/DN250、Z62Y-Pw54、100V/DN200、Z41Y-100I/DN150、Z961Y-P54、140V/DN100、Z961Y-P55、170V/DN225、Z941Y-40I/DN300、6-2500LB/DN150、Z61Y-P55、170V/DN125、Z962Y-140/DN225等系列阀门。阀体主要结构形式见图1。

图1 阀体主要结构

2 检验检测方法和过程

1)宏观检验。检查阀门的型式、规格是否满足锅炉要求,阀门阀体表面是否有明显腐蚀、裂纹、泄漏和铸(锻)造缺陷。

2)壁厚测定。逐个核查最小壁厚。

3)MT/PT/UT检测。参照NB/T 47013《承压设备无损检测》标准[3],对阀体逐个进行无损检测。阀体外表面100%无损检测(磁粉或渗透检测),阀体肩部及厚度截面变化大的应力集中部位采用超声内部检测。超声波检测对裂纹、折叠面积状缺陷敏感,可以检测缺陷的深度、长度、高度等信息;表面缺陷可采用磁粉或者着色渗透检测,可有效地检测表面和近表面的缺陷。

MT(磁粉检测)工艺参数:采用交流磁轭法,非荧光磁粉、湿法。为便于观察,使用反差增强剂。

PT(渗透检测)工艺参数:采用Ⅱc-d,C级(高级)灵敏度。

UT(超声波检测)工艺参数:锻件阀体参照NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》中的承压设备用碳钢和低合金钢锻件超声检测方法及附录E,铸钢材料阀体参照GB/T 7233.2—2010《铸钢件超声检测 第 2 部分:高承压铸钢件》。

4)光谱筛查。逐个进行光谱检测,每个阀门不低于3点。发现4个阀门错用材质。

5)金相检测。逐个进行金相检测,每个阀门不低于2点。存在裂纹的阀门,金相组织基本没变化。

6)硬度检测。对于额定温度大于等于450 ℃(参照TSG 11—2020《锅炉安全技术规程》中附录J3.15.8规定)或者运行时间超过5万h的阀门逐个进行硬度检测,每个阀门不低于3点。

3 检验数据分析

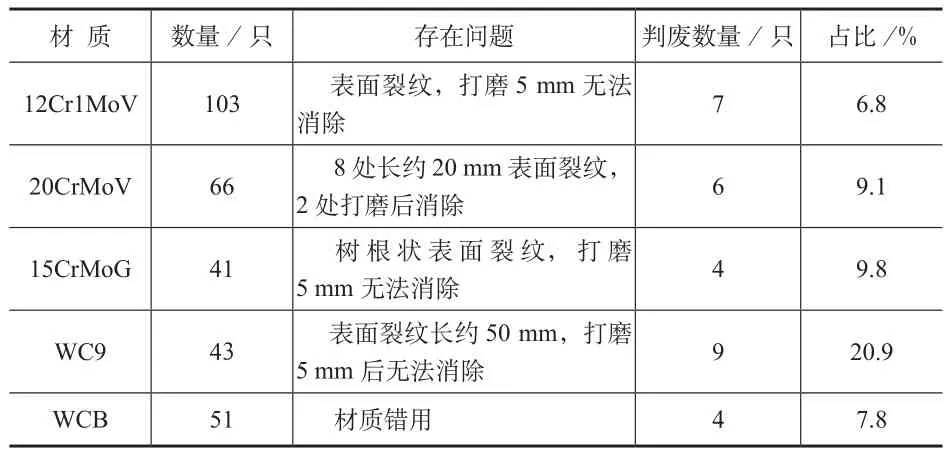

笔者单位检验人员对大量检验一线数据进行归类统计并分析,得阀门判废数量及不同材质的阀门损伤数量(比例),见表1。火力发电厂在日照市起步较晚,从2002年左右才开始建设,到2021年8朋已增长到83台次。本次整治共检测阀门350余只,损伤判废30余只,经对2002~2019年间的相同材质、型号阀门进行统计(如图2所示),发现阀门失效数量与使用时间不成正比,无线性比例关系,这就意味着导致阀门缺陷产生的因素还有很多,如设备运行状况、使用管理、操作水平等。

表1 阀门判废统计

图2 阀门损伤与锅炉运行(投用)时间关系

4 缺陷原因分析

4.1 缺陷类型

缺陷主要为裂纹(条状裂纹和龟裂状裂纹)、气孔(单个深孔、密集气孔)、夹渣等。

经分析发现,条状裂纹基本出现在不同厚度截面交界处,龟裂状裂纹大多出现在阀体中部位置。由于阀体肩部形状复杂,壁厚变化大,以及阀体内部存在夹杂或缩孔等缺陷,造成应力集中,形成裂纹源(见图3)。在打磨去除表面裂纹时,发现所有裂纹都是由内向外开裂,且大部分裂纹的起始点是夹杂或缩孔(见图4)。经对裂纹周围部位进行金相分析,未发现异常。例如材质为ZG20CrMoV的金相图见图5。

图3 肩部裂纹

图4 夹杂或缩孔裂纹

图5 ZG20CrMoV金相图

4.2 原因分析

阀门制造按照NB/T 47044—2014《电站阀门》标准设计制造,该标准在检查、检验和试验项目中规定了材料复验、外观检查、尺寸检查、强度试验和密封试验等,阀门在使用过程中,随着运行时间推移,不同型号材质阀门会或多或少产生缺陷。1)阀门制造原因。铸钢阀门在制造过程中,由于设计、制造工艺的原因,会产生裂纹、夹杂、气孔、折叠等先天缺陷。这些缺陷会造成局部应力集中,最终成为裂纹危险源。2)检测检查有漏检。铸件外观检查是否执行JB/T 7927—2014《阀门铸钢件外观质量要求》标准[4],不低于B级且无热裂纹的要求;锻件表面是否无肉眼可见裂纹、夹层、折叠、夹杂缺陷等问题。再者,内部缺陷检测,铸钢材料采用射线检测,锻件材料采用超声波或射线检测,但只是抽查并非100%无损检测,很难保证合格率100%。3)设备运行管理问题。阀门选用不当,阀门开关操作不规范,超范围参数运行,不按时检验检测,日常维护保养不及时、不到位等。

4.3 检测局限性

在用阀门检验存在局限性。首先受现场环境条件限制,不能像在制作过程中那样进行射线检测;再者阀门种类繁多、外形尺寸不规则、铸钢材料颗粒度大、材质衰减严重等,对A型超声波检测带来难度。存在检测局限性势必影响检测质量和可靠性,亟须研究探讨更加便捷、可靠的检测技术或工艺。

5 缺陷处理措施

电站锅炉主蒸汽阀门壳体缺陷主要是阀体气孔(单个深孔、密集气孔)、夹渣、裂纹等。NB/T 47044—2014中第11章规定了返修要求:1)微缺陷。缺陷去除后壁厚大于图样壁厚的最小值,只需将缺陷表面打磨平滑,不用焊补;2)轻缺陷。介于微缺陷和重缺陷之间,缺陷深度大于5 mm时,在缺陷清除后进行焊补;3)重缺陷。缺陷清除后其凹坑超过壁厚的20%或25 mm,或焊补面积大于65 cm2。[2]检验发现,轻缺陷及重缺陷占缺陷总数的25%,微缺陷占缺陷总数的75%。

缺陷处理措施:先进行轻微打磨,观察其发展状况,如经打磨后,裂纹下面露出气孔、夹渣缺陷或者出现裂纹不断扩展情况,则分别进行测厚判定和超声检测。对裂纹测量其深度,如超出最小厚度,可进行返修(不包含NB/T 47044—2014标准中所列不允许补焊的类型)处理或直接报废。

对于需要补焊的阀门,焊补处理一般程序为:1)返修前,施焊单位应找出原因,制定可行的返修方案;2)补焊部位,在补焊前和补焊后均应按原规定的检测方法进行检测;3)同一部位的焊接返修次数不应超过2次。

检验发现阀门缺陷后,绝大部分电站锅炉企业考虑到阀门可焊性差,维修费用昂贵且耗时较长,后续质量没法保证等因素,综合分析后,选择了更换新阀门,消除安全隐患。

6 防范建议

为进一步防范电站阀门事故发生,保障电站锅炉安全,提出以下建议:

1)进一步建立和完善电站锅炉阀门的制造和验收标准,加强出厂前对电站锅炉阀门的制造监督检验,从源头上对电站锅炉主蒸汽阀门的制造质量进行控制。[5]

2)电厂锅炉起停中,建议严格控制锅炉升温和降温速度,严防超温运行,重视对阀门等承压部件的保温工作,以尽量减小温差应力对承压部件的破坏。企业应结合大小修机会对锅炉阀门进行跟踪检验,尤其是存在温差应力的阀门。

3)在锅炉定期检验工作中,应重视和扩大对主蒸汽管道阀门的检验,以增加实践应用中对锅炉阀门缺陷的可控性,并对电厂加强对阀门的金属监督起到指导作用。

4)加强企业特种设备专职安全管理员和作业人员的理论知识培训,建立阀门事故专项应急预案,提高应急处置能力,确保不发生事故或者事故发生时减小事故损失。

综上所述,笔者认为,阀门运行过程产生缺陷主要与其材质、制造质量有关,与使用时间不存在线性比例关系。因此,要保障阀门的安全使用,必须保证阀门本体质量符合标准,加强安全管理人员和作业人员安全技能培训,保证检验检测质量。通过以上防范措施,方能保障电站锅炉的安全运行。