常压储罐壁板变形检测方法探讨

2022-10-09李修能赵世佳

郭 洪 李修能 都 亮 赵世佳 邢 述

(中国特种设备检测研究院 北京 100029)

常压储罐广泛应用于能源化工储备等国民经济重要领域。在储存、维修、改造和翻建过程中,储罐壁板受液位静压、地基下沉、焊接和地震等因素的影响发生形变,影响储罐的正常使用,严重可导致罐壁开裂、泄漏、浮盘卡顿和沉船等事故。周期性地对储罐壁板进行有效的监测十分必要。第1种检测方法为基于标尺和铅坠的检测方法,储罐初建检测时采纳此法,简单快捷,但精度偏低,目前仅作粗略或局部测量。第2种检测方法是全站仪测量法,全站仪具备测量水平角、垂直角、距离(斜距、平距)、高差等功能,目前广泛用于常压储罐变形评定。全站仪测量是单个数据点的测量,通过计算大量的数据点拟合罐体形状,这种以点代面的测量方法只能准确反映储罐的局部的变形情况,且采集数据繁杂,数据量偏少,受罐区围堰内的地貌条件限制,全站仪移位有一定的误差,检测速度较慢。第3种检测方法是3D激光扫描无损检测,精度达到毫米级,通过采集储罐点云图,利用计算机直接计算出变形量、不圆度和垂直度等相关结果,操作简单,直观可靠,数据可保存溯源[1]。

1 基于标尺和铅坠等检测方法的罐体变形检测

1.1 主要做法

把铅垂线固定于罐壁之上,测量铅垂线与罐壁的角度即储罐垂直度。内部检测利用铅坠与储罐壁板之间的间距进行统计(外测时需要壁厚修正),然后根据标尺高度进行反三角计算,得出储罐倾斜度。带有取样功能的标尺测量罐壁局部的垂直度和不圆度,如图1和图2所示。

图1 铅坠及标尺的垂直度检测

图2 基于取样功能标尺的储罐不圆度检测

1.2 局限性

1)储罐工程建设一般采用本方法,精确度不高。

2)测量方法精确度较低,受人员操作方法影响极大,而且大型储罐带有抗风圈等障碍物,给实际测量增加困难。

3)检测精度较低,仅能粗略得出储罐壁板垂直度变形量。

2 基于全站仪测距方法的罐体变形检测

全站仪能够满足储罐常规变形检测,操作简单,只需检验人员根据检测方案实施,将所需数据点全部采集,将数据进行计算整合,得出储罐相应的变形量,根据工程实际应用,主要做法总结如下:

2.1 基圆拟合

储罐变形量检测通常需要设定一个基准,由于储罐第一层壁板受底板大角焊缝约束作用,形变程度最小,一般选择一层壁板作为基准圆。罐内检测时,测量受现场条件限制,一般选择起始壁板作为基准(如浮顶罐浮顶降至最低后,在浮舱顶板上测量,选取靠近浮舱顶板的壁板作为基准)。利用全站仪获取储罐基圆壁板上的若干个检测点,利用最小二乘法进行拟合,计算求得基圆圆心和半径值作为参考基准[2],具体做法如图3所示。

图3 现场基圆拟合做法参考图

2.2 水平不圆度

不圆度检测即储罐水平方向上的偏差,测量方法主要是计算测量的半径和基圆半径的差值,若差值为正,则表示壁板向外凸变形;若差值为负,则表示壁板向内凹变形。若某个方向上的偏差超过一定的范围,说明目标储罐存在安全隐患,需使用单位及时采取应对措施。

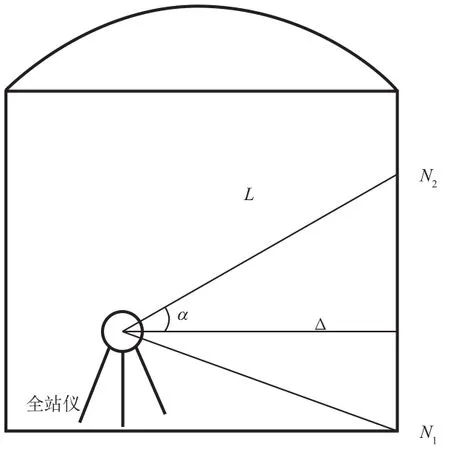

罐内检测利用所测仪器至各母线检测点的平距(包括壁板厚),分别根据相应公式(三角公式)计算各罐壁检测点与该圈板圆心的平距,即得到各圈板的水平方向的半径偏差,见式(1)。罐内检测如图4所示。

图4 罐内检测径向偏差

式中:

Δ——基圆拟合半径,mm;

Δ1,Δ2,Δn——壁板不同检测点与该圈板圆心的平距,mm;

Δ1',Δ2',Δn'——不同计算测量的半径和基圆半径的差值,mm;

L——全站仪距观测点的距离,mm;

α——观测点与水平方向的夹角。

2.3 垂直度检测

倾斜度是各圈板圆心与起始圈圆心连成的直线偏离垂线的角度,根据各圈板拟合出的圆心坐标以及测点时仪器抬升高度即可求得各圈板相对基圆的倾斜度。第n层壁板的倾斜度计算式见式(2)。壁板垂直度检测如图5所示。

图5 壁板垂直度检测

式中:

(An,Bn,Cn)——圈板圆心On坐标;

(A0,B0,C0)——基准圈板圆心O0坐标。

由于罐外测量获取的数据为平距信息,因此在计算倾斜度时,首先需要将平距转化为检测点坐标信息,然后按上述计算方式求取圈板倾斜度。

2.4 局限性

1)为了数据更加全面,大型常压储罐现场需测点数较多,记录工作量大。

2)实际检测过程中采集有限的点位,故只能以形变参数定量描述形变,很难反映罐体形变的细节特征。

3)拟合和变形量计算过程复杂,给工程技术人员带来不便。

4)依赖工程技术人员现场经验较多,宏观检验找到最大变形位置并进行测量。

3 基于3D激光扫描方法的罐体变形检测

3D激光扫描是一种非接触式测量并获取储罐壁板点云数据的检测方法,不需借助棱镜或标尺等辅助工具,检测方法简单,检测速度较快,实时性强和测量精度可达到毫米级。它是利用激光测距原理,通过棱镜发射和接收激光,记录被测罐体的变形情况,生成点云数据,能够准确地反馈罐体的变形情况,实现从传统单点测量到面测量的技术突破[3]。但对于带有保温层的储罐罐体,目前该方法还无法适用。

3.1 主要做法

储罐内部检测只需将扫描仪放置于储罐底板中心位置,扫描1站即可获得较全面的点云数据(导向管和量油管遮挡的罐壁部位需设置标靶球并移动全站仪测量获得)。外部检测非保温出罐,需根据现场实际设置标靶球,通过移动扫描仪和标靶球,将储罐罐体的全部数据进行拼接,由于受人员操作熟练程度的影响,有时检测数据会出现较大的偏差,一般优先选择内部检测。通过软件对储罐的点云数据进行整理、拼接和网格化,最终进行变形计算等处理过程。

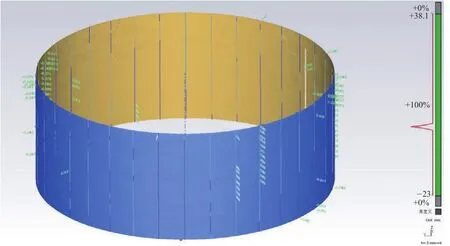

某105m3常压储罐在浮顶降至最低时,在浮舱顶板上进行内壁扫描检测的检测做法及检测后初步分析的结果,如图6~图10所示。本次采集数据拟设置14站,通过标靶球进行移站,移站过程中保持两站之间3个标靶球保持不动,移动扫描仪和另外3个标靶球。为了便于后期处理识别,建议不将标靶球放在同一个平面上。将采集的数据进行处理,通过软件中储罐计算模块,分别计算出相应变形数据,并能得出较详细的变形量。利用有限元分析软件ANSYS建立储罐全尺寸结构有限元模型,得出结构失稳前最大变形位移,与检验标准规定和实际测量值进行综合对比,给予储罐壁板合于使用的建议。

图6 3D扫描建立14站检测分布示意图

图7 3D扫描仪移站示意图

图8 罐壁板整体变形色阶图

图9 罐壁不圆度分析示意图

图10 壁板各方向垂直度分析示意图

3.2 局限

1)3D扫描的准确性受操作人员的熟练程度影响较大,如现场经验不足,导致点云数据无法拼接且误差会增大;

2)现场采集的数据量大,软件处理过程复杂,要求检测人员具有一定的现场测绘经验;

3)无法检测带保温层的储罐;

4)仅仅根据设计及建造相关标准,依靠分析的结果对储罐壁板变形进行判别,目前行业尚未出版测量储罐变形的具体技术规范[4]。

4 结论与建议

上述介绍储罐壁板变形的几种方法,都是比较实用的工程检测手段,专业人员可根据以下实际情况酌情采纳:

1)储罐建设人员和使用单位现场管理人员怀疑储罐壁板存在变形时且不具备专业设备时,拟采用铅坠和标尺的检测方法,粗略掌握储罐基本变形情况,制定详细的需求,委托专业检测机构,对储罐进行详细检测。

2)利用全站仪进行储罐形体检测具有一定的可靠性,因此可以根据储罐条件选择合适的测量方式。当储罐容积较大时,所需观测点较多,现场观测任务量较大,可以根据现场实际采取更先进的3D激光扫描。

3)3D激光扫描内置模块中涉及激光照相技术、参照标准变形评估技术和数学建模技术等,是多种技术的集成应用[5]。3D激光扫描检测方法高效快捷、精度高、环境友好、数据可溯源和具备监测储罐变形发展的能力。但是针对外保温储罐,该项技术目前无法实施检测。

4)以上检测方法主要是计算变形量,针对超标变形,还需进行ANSYS应力分析或专业评估,以确认储罐继续使用的安全性。