锂离子电池复合热管理系统的多目标优化

2022-10-09张甫仁易孟斐汪鹏伟李世远

张甫仁,易孟斐,汪鹏伟,张 林,李世远

(1. 重庆交通大学,机电与车辆工程学院,重庆400074; 2. 长城汽车股份有限公司,河北 保定 071000)

0 引 言

随着交通运输行业对能源的需求和消耗不断提高和全球能源危机的警钟不断响起,电动汽车作为缓解这些问题的重要手段之一,受到了广泛的关注。锂离子电池在众多动力电池中因电池容量大、能量密度高、自放电率低等独特优势脱颖而出,成为目前应用最广泛的动力电池[1]。然而,实际应用中因电化学反应和电池内阻产生的热量高且容易积聚,加上各电池充放电效率的差异性,锂离子电池中极易出现一些安全问题[2]。由此可知,研究电池的温升特性和BTMS的热行为很有必要。

常见的BTMS冷却策略有风冷、液冷、相变材料冷却、热管冷却以及组合冷却。风冷方式所具有的适用性强、稳定性高、结构简单等独有优势使其成为最为典型的冷却方式[3]。对风冷系统的优化主要依靠于改变气流的流向与分配。有些学者将目光聚集于结构的改变上,例如CHEN Kai等[4-5]和谢金红[6]先后优化了Z型和U型并联风冷系统中进出口区域宽度和电池间距分布等结构参数;CHENG Liu等[7]利用基于代理的优化方法对带翅片的风冷BTMS多个参数进行寻优,结果表明,多目标优化能够高效地实现多参数寻优,并且优化后的BTMS平衡了冷却效率和功耗之间的关系。同时,有些学者直接通过添加挡板改变气流的分配以达到同样的冷却效果。例如,YU Kuahai等[8]构建了带有导流板的双向气流冷却系统,优化后系统获得了更好的冷却效果;笔者团队[9]在入口发散室设置扰流板,在优化扰流板的数量和位置以及歧管长度和高度后,电池组的最高温度和最高温差均得到显著改善。因此,添加隔板的方法不仅便于快捷地应用于车载电池组,并且能够使系统实现更好的冷却效果。

相比较于风冷,液体冷却虽然存在泄露的风险,但传热效果更好,且可以满足局部冷却的需求,显得更加高效和紧凑。YANG Wen等[10]将风冷与液冷复合,发现在合适的风速下系统的冷却效能得到控制;WEI Yuyang等[11]在风冷的基础上添加液冷,并且考虑将空调冷凝剂作为液冷介质回收,结果表明系统获得了更好的冷却效果。

以前少有考虑对称的复合冷却BTMS。CHEN Kai等[12 ]考虑了对称的风冷BTMS,但仅分步研究了箱体结构变化和电池间距分布,且只针对风冷; YANG Wen等[10]研究了对称的微通道液冷与风冷结合对系统冷却性能的影响,但局限于逐步优化,也没有关注电池组中单体的温差问题。鉴于此,笔者提出了对称的复合冷却I型BTMS,既通过设置隔板改善风冷电池组的整体均温性,又考虑通过设置对称的微通道冷板解决单体均温性问题,并且对复合系统的多个参数进行同步寻优。

1 I型设计说明

笔者基于U型和Z型结构进行改进,提出了具有对称流场的I型结构。I型增设了对称的进出口,使气流分布更加均匀,可直接改善电池组均温性。

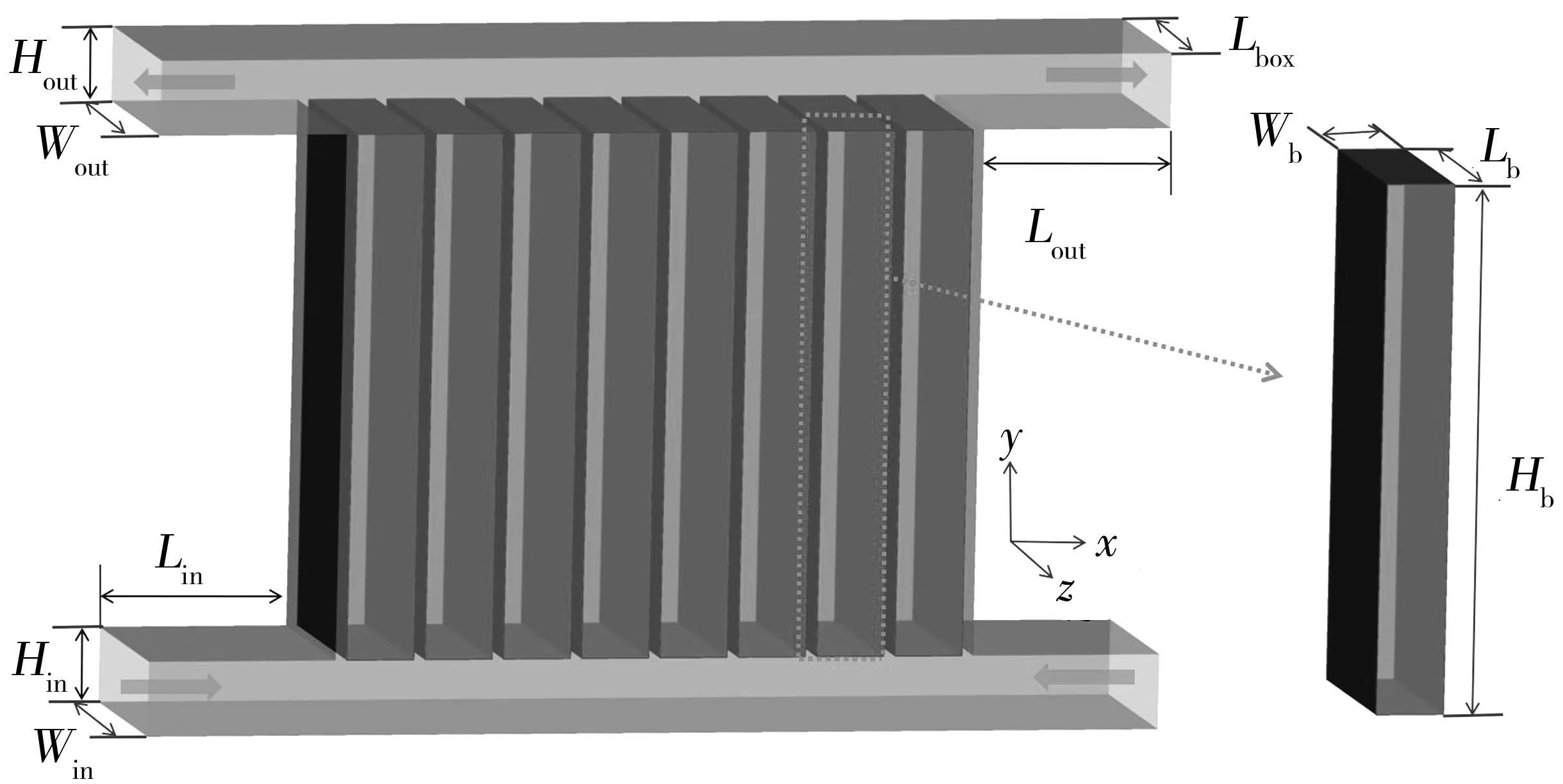

I-BTMS由形似字母I的箱体和平行均匀排列的8块棱柱形锂离子电池组成。图1为模型示意。电池尺寸为65 mm×18 mm×140 mm(Lb×Wb×Hb),且间距D=3 mm,电池在x,y,z方向的导热系数分别为29,29和1 (λb,x,λb,z=29;λb,y=1)。进出口尺寸为50 mm×65 mm×20 mm(Lin×Win×Hin,Lout×Wout×Hout)。箱体材料选用铝,长Lbox=65 mm。

图1 初始模型结构示意

2 单体电池充放电实验

2.1 实验平台搭建与实验过程

笔者搭建的实验平台如图2。首先,为获得电池表面的实时温度变化,在电池表面选取了5个监测点并且固定PT100热电阻,并且接入温度采集仪和计算机。然后,用保温棉包裹电池并放于设置了25 ℃条件的恒温箱中。最后,连接充放电测试仪,在0.5C倍率下恒流充电,再分别在0.5C、1.0C、1.5C、2.0C、2.5C倍率下恒流放电至截止电压。

图2 单体电池实验平台

2.2 电池温升特性

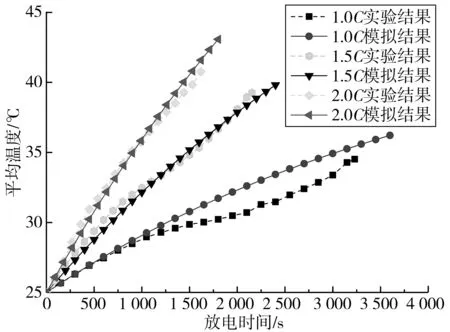

不同放电倍率下电池的温升结果如图3。由图3 可知,当放电倍率越大时,由于电池内部的电化学反应会愈加迅速和激烈,电池表面温度和温差上升的速率也随之逐渐增大。

图3 不同放电倍率下电池的温升

根据文献[13]计算电池的发热量,相关推导如式(1)、式(2):

(1)

(2)

式中:Q1、Q2为电池产生和吸收的热量;m、Cb、Uocv、T和Rj分别为质量、比热容、开路电压、温度和焦耳电阻。根据绝热环境下Q1=Q2以及实验测试数据,可拟合出式(3)中dT/dt与I的线性关系。基于此,可算得电池等效比热容为1 633 J/(kg·K),并且推导出电池生热功率Q的计算公式,如式(4)。经计算得到的电池生热速率如表1。

表1 不同放电倍率的电池生热速率

(3)

(4)

2.3 单体电池的数值模拟及验证

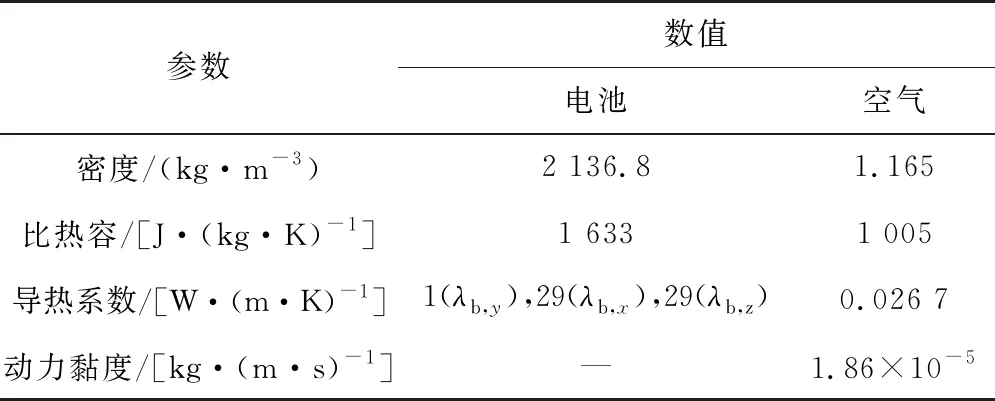

为验证CFD数值方法的准确性,笔者建立了简化后的单体电池热仿真模型。模拟采用层流模型,瞬态放电时间步长为10 s,设定自然对流换热系数为5 W/(m2·K),初始与环境温度同为25 ℃。锂离子电池热物性参数见表2。

表2 电池和空气的热物性参数

由图4展示的1.0C和2.0C放电结束时电池的温度云图可发现,温度呈现从中心向四周扩散的发射状,同时伴随着递减的趋势,并且放电倍率越高时,电池中心的温度越高、高温区域越广。通过实验和模拟结果的对比(图5),发现两者吻合性较高。

图4 不同放电倍率下单体电池温度云图

图5 实验与模拟温升的对比

3 数值模拟

3.1 模型假设

模拟采用CFD方法。由于实际的产热和散热过程较复杂,为简化计算特做如下假设:冷却气体(空气)被视为不可压缩流体,并且忽略空气浮力效应;材料的物理特性不发生改变;箱体与外界绝热且与空气无相对滑移;电池产热过程是稳定并且均匀的;使用电池表面加权平均温度表示电池平均温度,使用电池的面温度最大值表示单体电池的最高温度。

3.2 控制方程

文中I型风冷BTMS的雷诺数可表示为:

(5)

式中:ρa和μa分别为空气的密度和动力黏度;va和Dh分别为气流的风速和水力直径。

经计算,文中风冷BTMS的雷诺数为7 663.45,空气流动的方式定义为湍流流动。因此,笔者采用标准k-ε湍流模型来计算。连续性方程、动量方程、能量方程分别如式(6)~式(8)[14]:

(6)

(7)

(8)

式中:vi和vj为各向的风速分量(i,j=x,y,z);p为雷诺数平均压力;μ和μt分别为分子动力黏度系数和湍流动力黏度系数;Ta为空气温度;λa为空气导热系数;k和ε分别为湍动能和湍动耗散率。

另外,电池的能量守恒方程为:

(9)

式中:ρb和Qb分别为电池的密度和产热量。

3.3 边界条件

笔者采用商用FLUENT软件模拟。为实现准确求解,选取SIMPLE算法进行求解,并且采用计算较为稳定和精度更准确的二阶迎风方案。再者,经计算得到无量纲壁面距离y+值趋于1,因此选取增强壁面函数为求解函数。初始和环境温度同为298.15 K,环境压力为标准大气压。设置风速为4 m/s的速度入口和出口压力为0 Pa的压力出口。空气分析参数见表2。选取2.5C下电池的生热速率进行计算。

另外,为了更加直观地对比不同工况下BTMS的冷却性能,引入系统功耗(W),其表达式如下:

W=ΔP·Q0

(10)

式中:Q0为进气流量;ΔP为进出口压降。

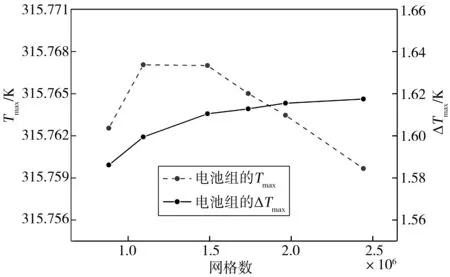

3.4 网格独立性分析

采用商用ICEM软件进行网格划分。对电池、箱体和进出口设置边界层加密,并将第一层网格高度设为0.1 mm。由网格独立性分析(图6)可知,从网格数为140万开始,电池组最高温(Tmax)和最大温差(ΔTmax)的变化均不超过0.01 ℃,因此,140万的网格数适合作为之后模型的网格尺寸参考。I-BTMS的结构化网格如图7。

图6 网格独立性分析

图7 电池组的网格模型

4 优化结果与讨论

4.1 模型对比

为验证I型电池热管理系统的有效性,在进气量一定的条件下,得出模拟结果如表3。对比可知,I型的各项指标显然低于Z型。同时, I型的最大温差(ΔTmax)与系统功耗(W)均优于U型。经综合衡量,I型电池热管理系统在消耗更少能量的前提下能够取得更好的冷却性能。

表3 3种BTMS的冷却性能对比

4.2 多目标优化与结果讨论

4.2.1 优化变量与目标函数的确定

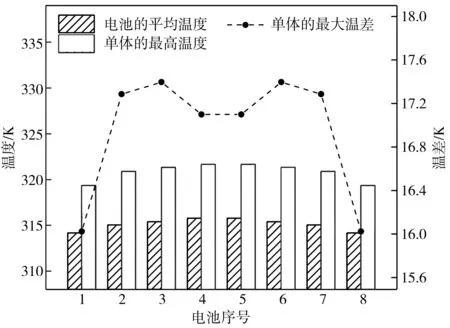

由图8可知,在初始工况下,近风口电池的温度与中间电池的温度形成递增的趋势。因此,为不改变结构和电池布局,笔者在风道中添加两组对称的宽度递减的隔板并且优化隔板宽(d1、d2、d3、d7、d8、d9)来改善气流的分配。同时,由于电池产生的热量是在空气从下腔室经风道汇聚于上腔室的过程中通过对流换热被带走,各电池的温度分布必然呈现上高下低的不均匀现象,因此,笔者考虑在电池上部区域添加一组微通道液冷板并优化冷板位置来改善局部高温。隔板尺寸为65 mm×d×0.5 mm (Lbaf×d×Hbaf),冷板尺寸为65 mm×2 mm×3 mm (Lp×Wp×Hp)。液体选用纯水,进出口尺寸为1 mm×2 mm (Wp-in×Hp-in,Wp-out×Hp-out)。进口类型为质量流量进口,其质量流率为0.6 g/s,进口温度为298.15 K;出口设置为压力出口。环境压力与环境温度分别为标准大气压和298.15 K。图9展示了基于风-液复合冷却的I-BTMS。

图8 初始模型的热性能

图9 基于复合冷却的I-BTMS模型示意

从优化电池组冷却性能的目的出发,笔者选择隔板1的宽度(d1)、隔板宽之间的递减公差(Δd)、冷板相对电池上边缘的距离(dp)作为优化变量,选取电池组的最高温(Tmax)和最低温(Tmin)、最大的单体电池最高温(Tf-max)和最大的单体电池最大温差(ΔTf-max)作为目标函数。

4.2.2 试验设计与多目标优化

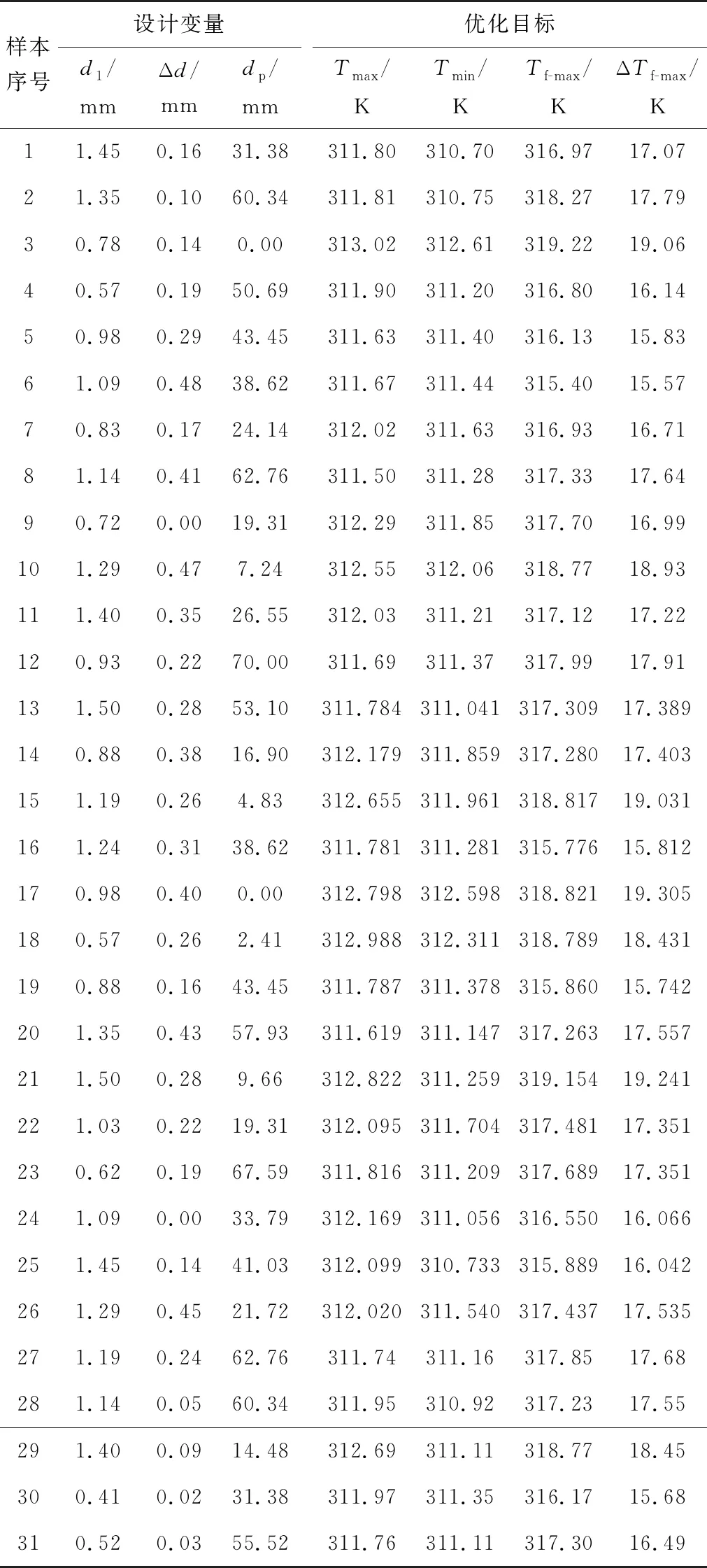

综合考虑各结构参数对系统热性能的影响,确定了设计变量的取值范围(表4)。利用最优拉丁超立方抽样法获取了31个样本设计点,每组样本点以及对应的数值模拟结果如表5。

表4 设计变量的取值范围

表5 样本点和数值模拟结果

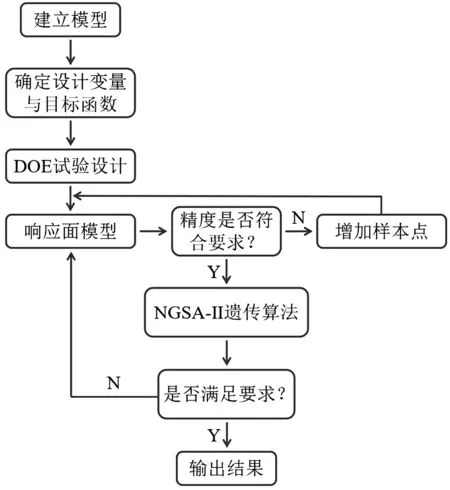

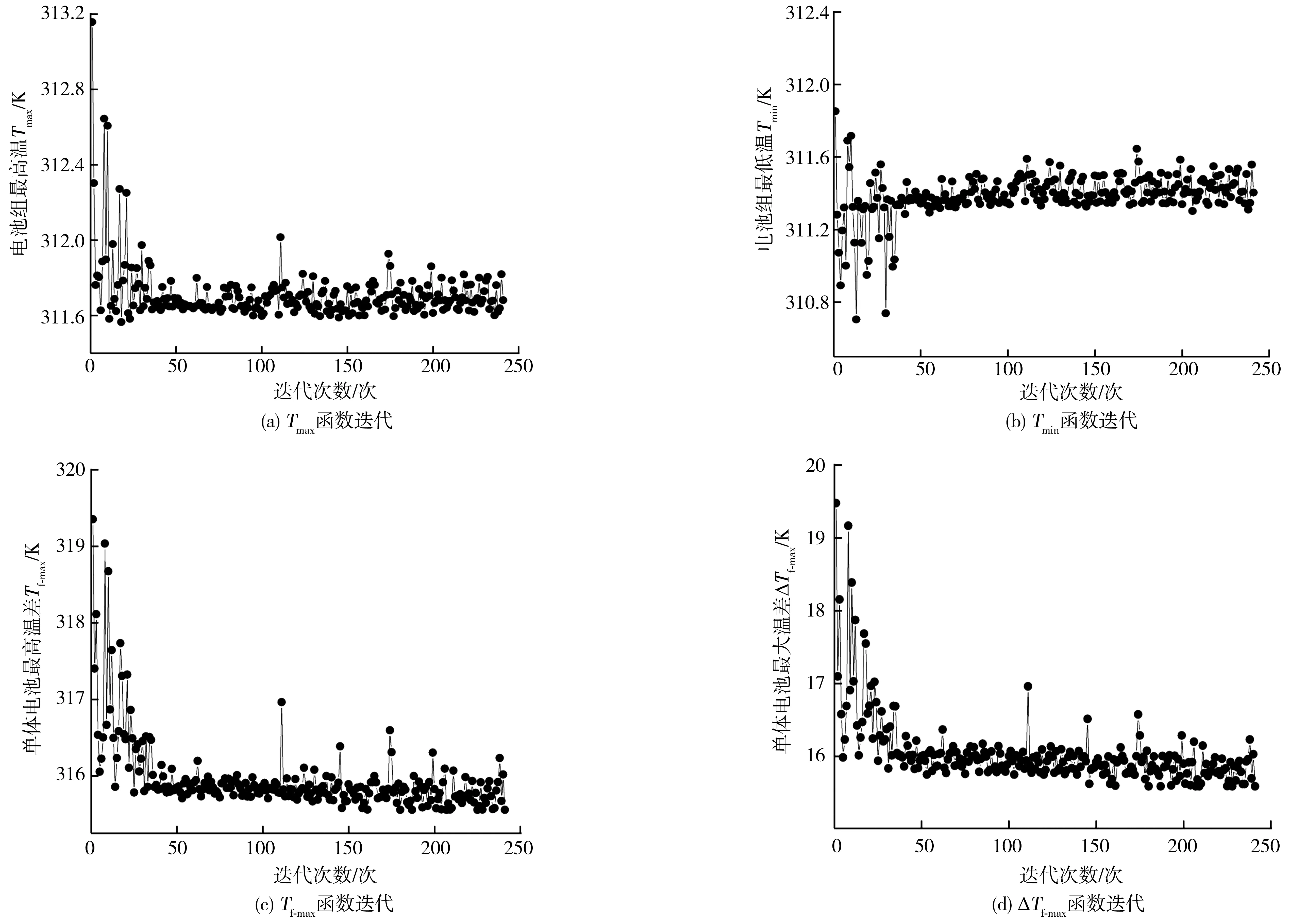

笔者在构建响应面模型(response surface model, RSM)后利用NSGA-Ⅱ遗传算法寻优,图10为优化设计的流程。图11展示了目标函数的迭代过程。由图11可观察到,4个目标函数的波动幅度随着迭代计算的进行明显变小。经241次迭代,NSGA-Ⅱ 遗传算法预测的全局最优解为d1=0.81 mm, Δd=0.38 mm,dp=38.37 mm。各项评价指标最优解与模拟结果对比如表6。表6中各项评价指标的相对误差均较小,说明该算法具有较高的可信度,可以替代繁复的数值计算实现多个目标的优化设计。

图10 多目标优化过程

图11 目标函数的迭代过程

表6 最优解与模拟结果对比

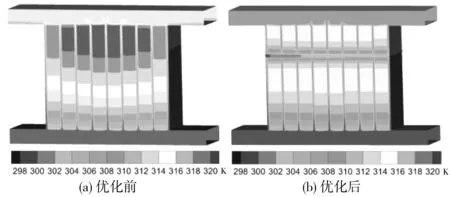

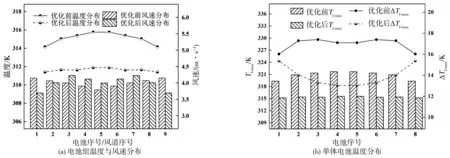

优化前后电池组的温度云图如图12,优化前后电池组冷却性能的对比如图13。由图12、图13可以直观地看出,优化后电池组的均温性明显提高,整体温度得到有效降低,并且系统的各项评价指标都有显著降低。另外,初始模型中各风道风速两边高中间低的情况得到明显改善。受挡板的加入以及冷却液的影响,离风口最近的两个风道的风速明显降低,中间风道的风速均升高,整体的风速分配更加合理。与初始I-BTMS相比,优化后电池组的最高温和最大温差分别降低了3.87 ℃(9.08%)和1.13 ℃(70.19%),最大的单体电池最高温和最大温差分别降低了6.10 ℃(12.57%)和2.04 ℃(11.72%)。

图12 优化前后电池组的温度云图

图13 优化前后电池组冷却性能的对比

5 结 论

笔者整合U型、Z型BTMS的结构特点,提出I-BTMS。采用CFD方法建立了锂离子电池组的三维数值模型,并基于此进行多目标优化,具体结论如下:

1)通过测试方形磷酸铁锂电池的充放电过程,研究其不同倍率下的温升特性。实验结果表明,当放电倍率越大时,由于电池内部的电化学反应会愈加迅速和激烈,电池表面温度和温差的上升速率也随之逐渐增大,并且单体实验与单体CFD方法的结果较为一致,验证了笔者所采用CFD方法的可靠性。

2)在初始和边界条件相同的前提下,对比了I型、U型、Z型3种风冷系统的冷却性能。结果表明, I-BTMS在消耗更少能量的前提下能够取得更好的冷却性能。

3)提出了一种采用风-液复合冷却的I-BTMS并进行多目标优化。通过构建响应面模型,并利用NSGA-Ⅱ遗传算法对I-BTMS的3个结构参数(隔板1的宽d1,隔板宽之间的递减公差Δd,冷板相对电池的距离dp)进行了寻优。结果显示,笔者设计的优化方法准确性较高,并且优化后I-BTMS(即d1=0.81 mm, Δd=0.38 mm,dp=38.37 mm)的最高温降低了3.87 ℃(9.08%),最大温差降低了1.13 ℃(70.19%)。

综上所述,优化后I-BTMS的最高温和均温性均得到很大程度改善,冷却性能明显提高。将来可以从优化液冷板的参数和进一步讨论风冷能耗与液冷能耗的分配和控制方面进行研究。